抽采负压沿顺层钻孔分布规律及应用研究

2021-05-10赵旭生李树刚

王 凯,赵旭生,李树刚

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054; 2.重庆市能源投资集团科技有限责任公司,重庆 400060;3.中煤科工集团重庆研究院有限公司,重庆 400037)

瓦斯抽采是防治煤矿瓦斯灾害的根本措施,也是开发煤层气资源的重要手段,其中,顺层钻孔是煤矿抽采瓦斯的一种重要布孔方式。近几年,随着煤矿井下施工钻孔的钻机、钻具水平得到快速发展,顺层长钻孔抽采瓦斯技术得到了广泛应用,千米钻机在区域防突及瓦斯增透抽采方面的作用越来越显著[1-4]。但是,钻孔长度越长,瓦斯抽采效果并非越好,随着钻孔长度的增加,瓦斯气体在沿钻孔长度方向上流动产生的压降不容忽略,抽采负压在沿钻孔传递的过程中会出现衰减,而抽采负压对抽采效果有着重要影响,当到达一定长度后,钻孔内负压可能衰减为零,甚至出现正压,导致瓦斯抽采效果不显著。同时,2011年颁布的《煤矿瓦斯抽采达标暂行规定》中对抽采钻孔孔口负压的要求主要是针对当时的钻机所能施工的钻孔长度而确定的,该要求是否能适用于不同长度的抽采钻孔,是否能满足日益迅速发展的长钻孔的抽采需求,这些问题都值得进一步研究。因此,掌握顺层钻孔孔内负压分布规律成为解决这些问题的关键。目前,部分国内外学者对该问题进行了相关研究,李书文[5]利用流体力学对顺层钻孔孔底负压进行计算,认为顺层钻孔内压损很小,可以忽略不计;白亚鹏等[6]对蠕变条件下顺层钻孔孔内负压进行数值模拟研究,显示抽采第7天,钻孔内出现空白段,第9天钻孔内几乎无抽采负压;王兆丰[7]、李杰[8]、宋建军[9]、胡鹏[10]等通过现场试验测定顺层钻孔内不同深度处的负压值,并对数据进行拟合,得出抽采钻孔孔内负压沿孔长分布符合幂指数关系。以上学者均未对钻孔内压损产生机理进行理论研究,李晓白[11]、王凯[12]等通过分析钻孔抽采瓦斯的流动过程,理论建模得到钻孔内负压分布偏微分方程组的解析解,但计算公式过于复杂,现场应用性较差。因此,笔者在上述研究的基础上,继续深入研究顺层钻孔内抽采负压沿孔长的变化规律,并进行应用性研究,以便于指导顺层钻孔关键参数的确定及抽采技术现场应用。

1 理论研究

在顺层钻孔抽采瓦斯过程中,瓦斯的流动可分为2个过程:一是瓦斯在煤体(多孔介质)中流动;二是涌入到钻孔内的瓦斯在钻孔内流动。因此,2个流动过程可通过建立钻孔周围煤体内瓦斯流动模型和钻孔内瓦斯流动模型来表征。

1.1 钻孔周围煤体内瓦斯流动模型

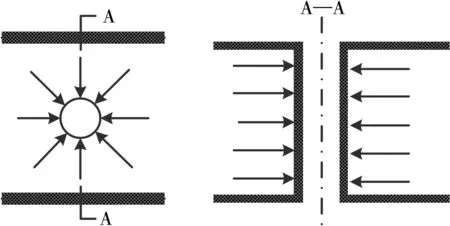

顺层钻孔抽采瓦斯时,沿钻孔长度方向对钻孔周围煤体进行微分,微元段煤体内瓦斯流动为径向流场,顺层钻孔周围煤体内瓦斯流动如图1 所示。

图1 顺层钻孔周围煤体内瓦斯流动模型

根据煤层瓦斯流动理论[13],建立并联立瓦斯流动连续性方程、瓦斯运动方程、煤层瓦斯含量方程和瓦斯气体状态方程,求解可得到微元段煤体内稳定流场瓦斯渗流模型中瓦斯涌出量的解析解[14]:

(1)

式中:q为微元段煤体瓦斯涌出量,m3/(m3·d);m为煤层厚度,m;λ为煤层透气性系数,m3/(Pa2·s);p0为煤体内煤层瓦斯压力,MPa;p为钻孔内的抽采负压(绝对压力值),MPa;R为径向流场的影响半径,m;r为煤层钻孔半径,m。

1.2 钻孔内瓦斯流动模型

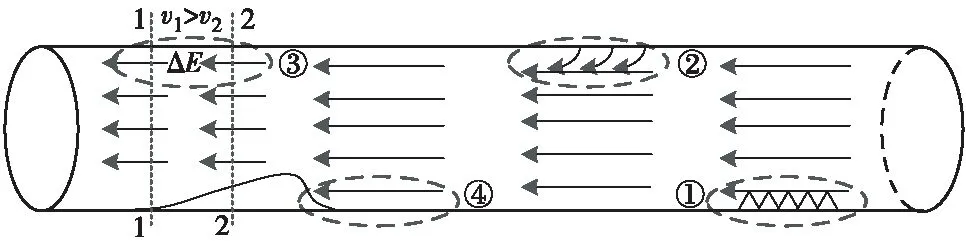

由于经顺层钻孔孔壁不断有瓦斯涌入钻孔内,在瓦斯气体由孔底向孔口流动过程中,气体质量不断变化,因此钻孔内瓦斯气体流动属于变质量流。钻孔内瓦斯在流动过程中会产生压力损失,主要包括四部分:沿程摩擦阻力损失、加速度损失、钻孔孔壁瓦斯流入形成的混合损失及局部阻力损失,钻孔内瓦斯气体流动压损分类如图2所示。

①—沿程摩擦阻力损失;②—混合损失;③—加速度损失;④—局部阻力损失。

由于钻孔变形的不确定性,在现实情况中为便于理论分析,假设在瓦斯抽采过程中钻孔孔壁不变形,暂不考虑局部阻力损失。

将钻孔周围煤体沿孔长方向离散成微元段,顺层钻孔沿孔长方向微分示意图如图3所示。每个微元段内瓦斯气体流动均可用顺层钻孔周围瓦斯流动模型来表征。

图3 顺层钻孔沿孔长方向微分示意图

结合图2和图3,由沿程摩擦阻力公式、连续性方程和动量方程可分别推导出沿程摩擦阻力损失Δpfri和加速度压损Δpacc,壁面流入混合损失不单独计算,而是对沿程摩擦阻力系数进行修正,计入沿程摩擦损失中。因此,以x为变量得到dx微元段的总压损[15-17]:

(2)

式中:p(x)为距孔口x处的钻孔内压力,Pa;Δpfri为沿程摩擦阻力损失,Pa;Δpacc为加速度压损,Pa;fi为有壁面流体流入钻孔时的摩擦阻力系数,其大小可通过钻孔在该钻孔微元段的流动状态来计算,即通过计算各个钻孔微元段的雷诺数Re,确定流体流动状态并应用与没有壁面流体流入钻孔时的摩擦阻力系数f0的经验公式计算得到摩擦阻力系数fi;ρ为瓦斯气体密度,kg/m3;Q(x)为距孔口x处钻孔内的瓦斯气体流量,m3;q(x)为距孔口x处微元段瓦斯气体涌出量,m3;D为钻孔直径,m。

1.3 模型耦合

根据图3,基于流体动力学理论,在距孔口x处的瓦斯流量符合流量守恒方程:

(3)

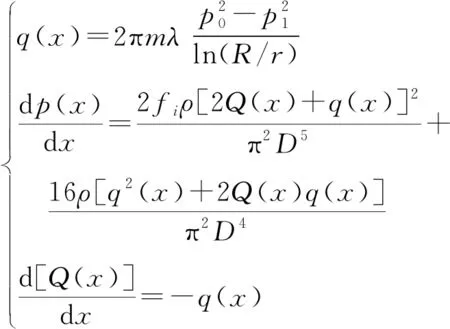

利用钻孔内流量守恒方程,将钻孔周围煤体内瓦斯流动模型和钻孔内瓦斯流动模型进行耦合:

(4)

式中p1为钻孔孔口抽采负压,MPa。

边界条件:

x=0,p(0)=p1;x=0,Q(0)=Q。

解微分方程组(4),得到顺层钻孔孔内负压分布计算公式:

(5)

式中L为钻孔长度,m。

由式(5)可知,孔内负压沿孔长呈三次多项式衰减趋势分布,钻孔内瓦斯气体流量越大、钻孔长度越长、孔径越小、摩阻系数越大,则压损越大;反之亦然。

2 现场试验研究

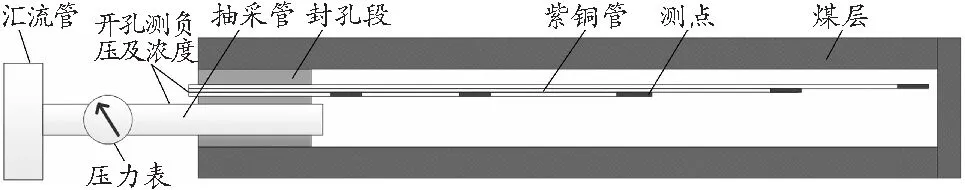

在重庆能投渝阳煤矿N3702工作面运输巷上段,利用不同长度的空心紫铜管测定100 m长顺层钻孔内不同深度点的负压值,现场试验钻孔布置如图4所示(封孔长度10 m,孔内5个测点位置:10、40、70、90、100 m)。

图4 顺层钻孔孔内负压测定现场试验布置图

测定抽采时间分别为10、40、80 d的钻孔内不同深度负压数据,采用式(5)对现场试验实测数据进行拟合,不同抽采时间钻孔孔内负压分布如图5所示。

图5 不同抽采时间钻孔孔内负压分布曲线

由图5可知,对比数据的拟合度,三组数据的相关系数R2均接近1。

将渝阳煤矿煤层基本参数代入式(5)得到:

p(x)=-1.146×10-4x3+0.034 86x2-13.536x+p1

(6)

取孔口负压p1为7 315 Pa,计算得出百米钻孔压损值为6 195 Pa,如图5虚线所示。百米钻孔压损计算值与实测值(6 451 Pa)偏差仅为3.97%,表明所建立的理论计算模型切实可行,能满足工程实践的精度要求。

钻孔内及封孔段两端压损值如表1所示。

表1 现场试验压损结果统计

由表1可知,现场实测的百米钻孔内压损最高接近800 Pa,压损占比为7.7%~14.0%;当漏气较为严重时封孔段两端负压损失会达到约5.0%,表明封孔质量的好坏是影响负压分布的一个重要因素。

3 负压分布规律应用

3.1 理论分析

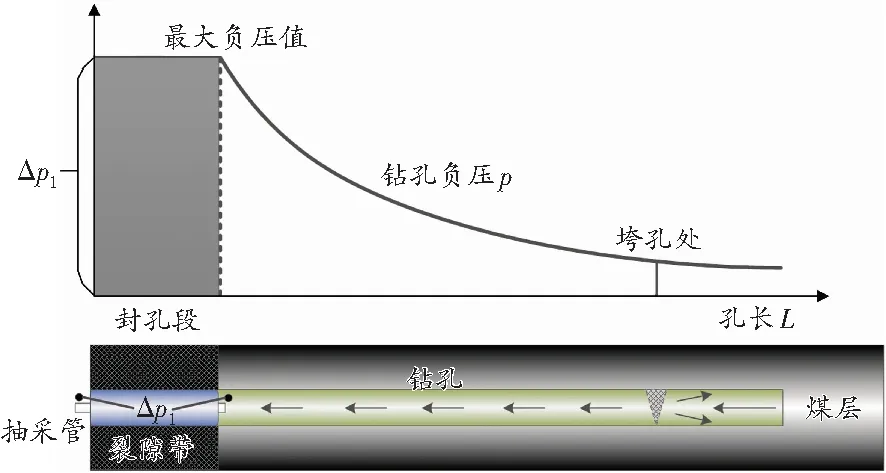

根据理论得出的孔内负压呈衰减趋势分布规律及现场实测数据,可知传统抽采工艺存在着诸多不足:①孔内负压最大值在孔口处,封孔密封段两端形成的压差Δp1过大,易造成钻孔裂隙带漏气;②负压由孔口向孔底传递距离过长,负压损失严重;③对于软煤层,钻孔成孔后容易变形,煤壁的摩擦阻力系数会显著增大,致使负压衰减严重,若出现塌孔则会阻断负压向孔底传递,钻孔内会出现抽采盲区,导致钻孔利用率降低[18-20]。传统抽采工艺原理如图6 所示。

图6 传统抽采工艺原理图

针对传统抽采工艺的不足,结合钻孔成孔条件和钻孔内负压分布规律对传统抽采工艺进行改进,即改变钻孔内的负压分布,提出2种抽采工艺进行比较:

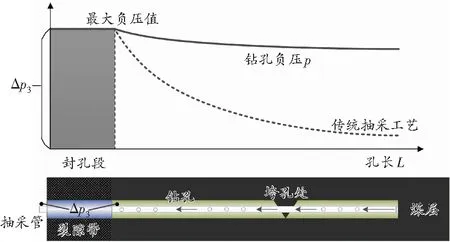

1)加长抽采管抽采

加长抽采管将最大负压送至钻孔的中部,最大负压由钻孔的中部向钻孔两边传递距离减半,负压损失减小,全孔段负压能增大。同时,由于沿程阻力损失,处于封孔段两端的压差Δp2较传统抽采工艺Δp1会减小,漏气情况会得到改善。加长抽采管工艺原理如图7所示。

图7 加长抽采管抽采工艺原理图

2)下放筛管抽采

筛管的摩擦阻力系数远远小于钻孔煤壁(常用工业管道当量粗糙度:新聚乙烯管Ks为0~0.002,光滑煤壁Ks为0.300~3.000),有效减小了负压由孔口向孔底传递过程中的损失,同时,能在钻孔垮孔时保持钻孔内瓦斯流动通道的畅通,提高了钻孔的利用率。全孔段下放筛管抽采工艺原理如图8所示。

图8 全孔段下放筛管抽采工艺原理图

3.2 现场试验验证

为了对比3种瓦斯抽采工艺的抽采效果,在N3702工作面进行现场试验,1#钻孔实施传统抽采工艺,2#钻孔实施加长抽采管工艺,3#钻孔实施下放筛管工艺。不同抽采工艺条件下抽采效果对比试验方案布置如图9所示。

1)孔内负压分布对比

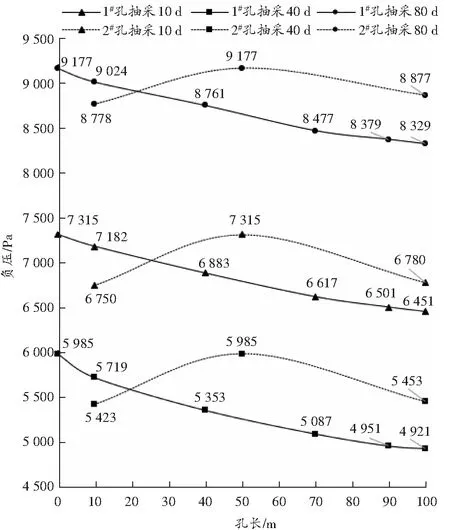

在相同的封孔质量条件下,对比传统抽采工艺与加长抽采管工艺这2种抽采工艺孔内负压的分布规律。测定抽采时间为10、40、80 d的1#、2#钻孔内不同深度点的负压值,在不同抽采时间内钻孔内负压分布趋势如图10所示。由于筛管孔径过小,无法设置测点,故下放筛管工艺不参与比较。

图9 不同抽采工艺条件下抽采效果对比试验方案布置图

图10 1#、2#孔在不同抽采时间内钻孔内负压分布趋势图

由图10可知:①传统抽采工艺钻孔内负压沿孔长呈衰减趋势分布,而加长抽采管工艺钻孔内负压沿孔长方向呈“山峰型”分布;②孔底部区域(100 m处负压值),加长抽采管工艺压损比传统抽采工艺小;③10 m处负压值,加长抽采管工艺封孔段两端的压差比传统瓦斯抽采工艺小;④曲线所覆盖的面积,加长抽采管工艺钻孔内平均负压值及全程负压能均比传统抽采工艺大。

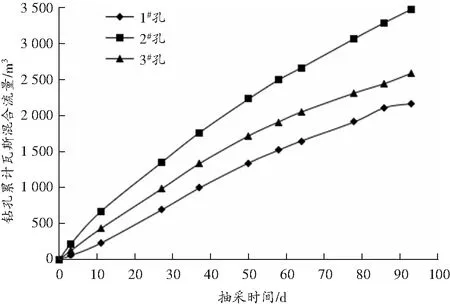

2)抽采效果对比

以抽采瓦斯浓度(CH4体积分数,下同)和流量为指标对比3种抽采工艺下的瓦斯抽采效果,抽采93 d内,1#、2#、3#钻孔抽采瓦斯浓度分别为60%、79%、78%,计算1#、2#、3#钻孔累计瓦斯混合流量及累计瓦斯纯流量,其变化趋势如图11所示。

(a)累计瓦斯混合流量趋势图

(b)累计瓦斯纯流量趋势图

由图11可知,3个钻孔的瓦斯抽采效果排序为2#钻孔>3#钻孔>1#钻孔。

综上所述:①1#钻孔采用传统抽采工艺,瓦斯抽采效果最差,4个指标值均为最低,且钻孔易于漏气,负压损失最严重;②2#钻孔采用加长抽采管工艺,单孔瓦斯浓度及流量均好于1#、3#钻孔,且在现场实施简单易行,具有推广价值;③3#钻孔采用下放筛管抽采工艺,瓦斯抽采效果好于1#钻孔,但流量比2#钻孔小,分析认为筛管上的小筛孔抑制了瓦斯流动,在钻孔未变形阶段,下放筛管抽采工艺优势并不明显,但下放筛管抽采工艺在易垮孔的煤层内可以维持较好的抽采通道,适用于软煤层瓦斯抽采。

4 结论

1)厘清了顺层钻孔孔内压损的构成,即沿程摩擦阻力损失、加速度损失、混合损失及局部阻力损失四部分,得到了可在现场应用的顺层钻孔孔内负压分布计算公式:

2)针对传统瓦斯抽采工艺的不足,分析并验证了加长抽采管抽采工艺和下放筛管抽采工艺的优点,并提出了适用条件:在成孔条件较好的硬煤层中,加长抽采管工艺抽采效果最优;在成孔条件不好的软煤层中,下放筛管工艺抽采效果最优。