多资源约束下串并联生产系统的多目标动态维护

2021-05-10李有堂黄兆坤

李有堂,黄兆坤

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

随着制造业对生产线自动化水平的要求不断提高,混联生产系统的复杂化程度大幅提升.为企业的生产线制定合理有效的维护策略对于生产系统能够正常工作且保持稳定的生产效率至关重要.传统的救火式事后维护、周期性维护已经不能满足现代企业的生产要求,不再适用于实际生产中的多设备复杂生产线.预防性维护与机会维护作为减少复杂生产线故障数量和保持制造系统良好状态的有效手段,已被业界广泛接受[1].针对多设备复杂生产系统的维护决策,Rezaei等[2]采用一种非线性的混合规划维护策略解决多阶段串行制造系统的零件质量检验和预防性维护活动的综合规划问题.Lu等[3]对串并联多阶段制造系统,提出了一种提高系统可靠性和产品质量的机会预防性维修调度方法.Chalabi等[4]为确保低维护成本和高系统可用性,提出一种多单元串联生产系统预防性维修行动的分组优化策略.周炳海等[5]结合复杂生产线的生产特点,针对生产系统中的设备维护问题,提出了以生产特点为导向的机会维护策略.刘繁茂等[6]针对由不同类型设备组成的多设备复杂生产线,提出了一种基于马尔可夫链的视情维护模型.Kazem等[7]将可靠性维修理论运用到了多设备复杂系统的设备维修优化中.Thomas等[8]通过评估多设备系统在设计阶段组件的接近性,提出一种基于组件距离参数建立模糊集合的机会维护策略.张小杰等[9]将预防性维护算法和瓶颈概念综合起来,对多设备港口装卸系统提出了基于约束理论的机会维修方法.张晓文等[10-11]以设备可靠度作为判断依据,研究了考虑生产线平衡的串/并联生产系统及基于约束理论的多瓶颈串/并系统的机会维护模型.李晶等[12]针对基于多资源约束的串并联生产线制定了机会维护策略,但只是以维护成本为优化目标,并没有将系统可用性考虑到维护决策中.夏唐斌等[13]在多设备复杂生产系统中引入故障率调整因子的概念,建立了基于设备层的单设备多目标预防性维修策略,但没有考虑系统层面的可用性.

目前对于多设备复杂系统的相关研究取得了一定的成果,但都是假设在资源无限供应的情况下对生产系统提出的预防性维护策略,均未考虑资源约束对生产系统维护的影响,并且对生产线可用性的研究局限于设备层,未对整个生产系统的系统可用性做进一步的研究.因此,对于多资源约束下的串并联复杂生产线,本文在考虑多资源(设备所需要的备件资源、工序设备维护所需要的人力资源等)对生产线影响的基础上,建立以低维护成本和高系统可用度为优化目标的多目标预防性维护决策模型.

1 系统描述及假设

对于多设备串并联生产线,可以简化为由m道工序串联而成,工序x又由y个设备并联构成.

在受多种资源约束的复杂生产系统中,每个设备的维护都需要多种资源,且各工序设备对资源的需求也不尽相同.本文通过考虑各工序的资源影响程度,以工序对资源需求的优先级为标准对各工序进行阶次划分,将资源需求级别最低的工序作为判断设备是否需要机会维修的界限,根据设备的可靠度阈值建立基于系统可用性的各工序设备预防性维护和机会维护决策.为避免一些客观因素影响问题的解决,本文做出以下的几条假设:

1) 系统在设定的维护区间内具有相对稳定的工作环境及维护过程,无生产停止的现象;

2) 在维护周期内,设备发生故障时进行非计划维修(小修),该维修能使设备恢复正常运作,但不能改变设备的故障率函数;

3) 对设备进行的预防性维护及机会维护属于非完美维护(能使设备恢复到较新状态,却无法改变老化速率);

4) 系统内各设备的故障率函数相互独立,同一工序内的设备具有相同的生产能力,但初始可靠度不同.

2 模型的建立及维护费用的优化

2.1 确定生产系统中各工序资源影响系数

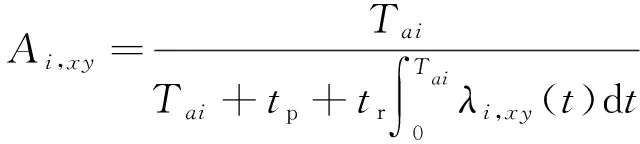

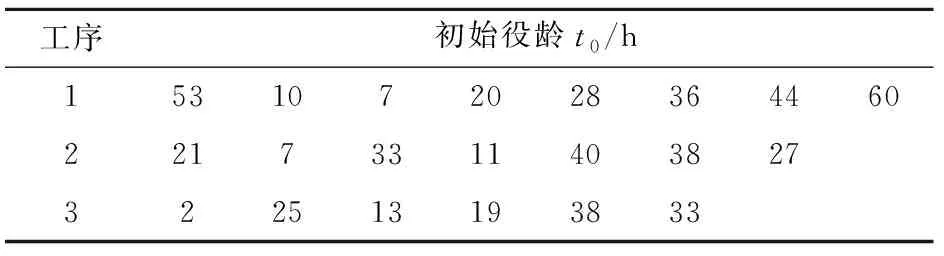

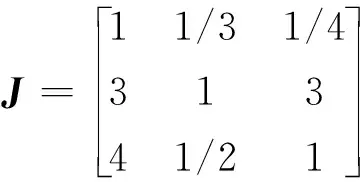

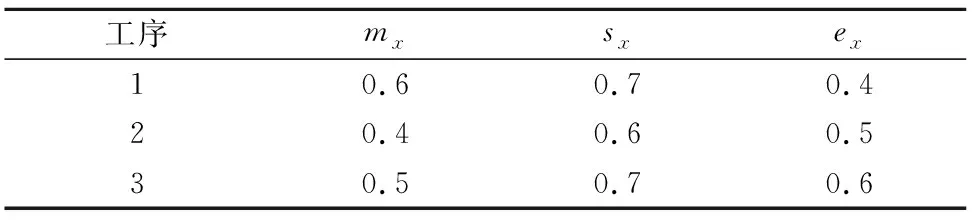

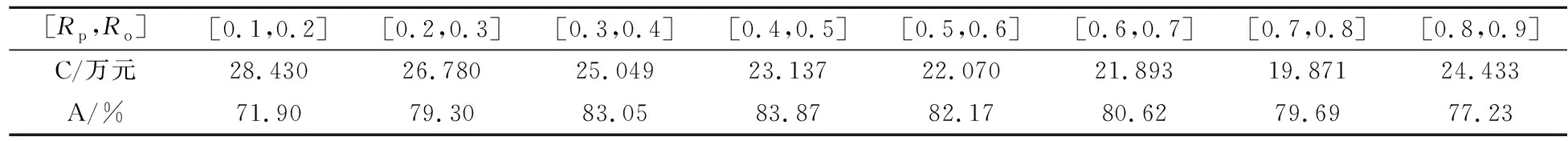

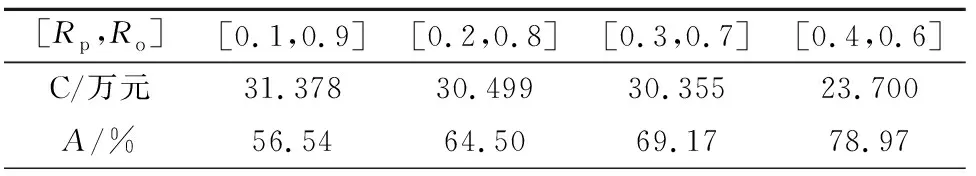

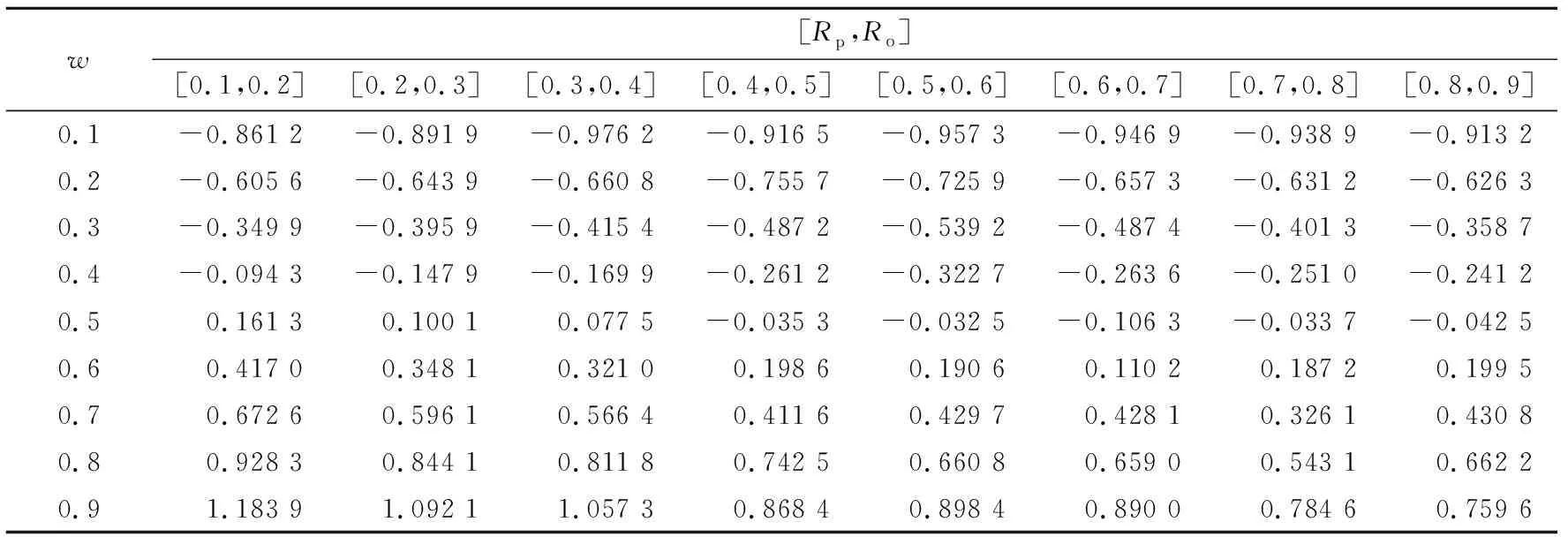

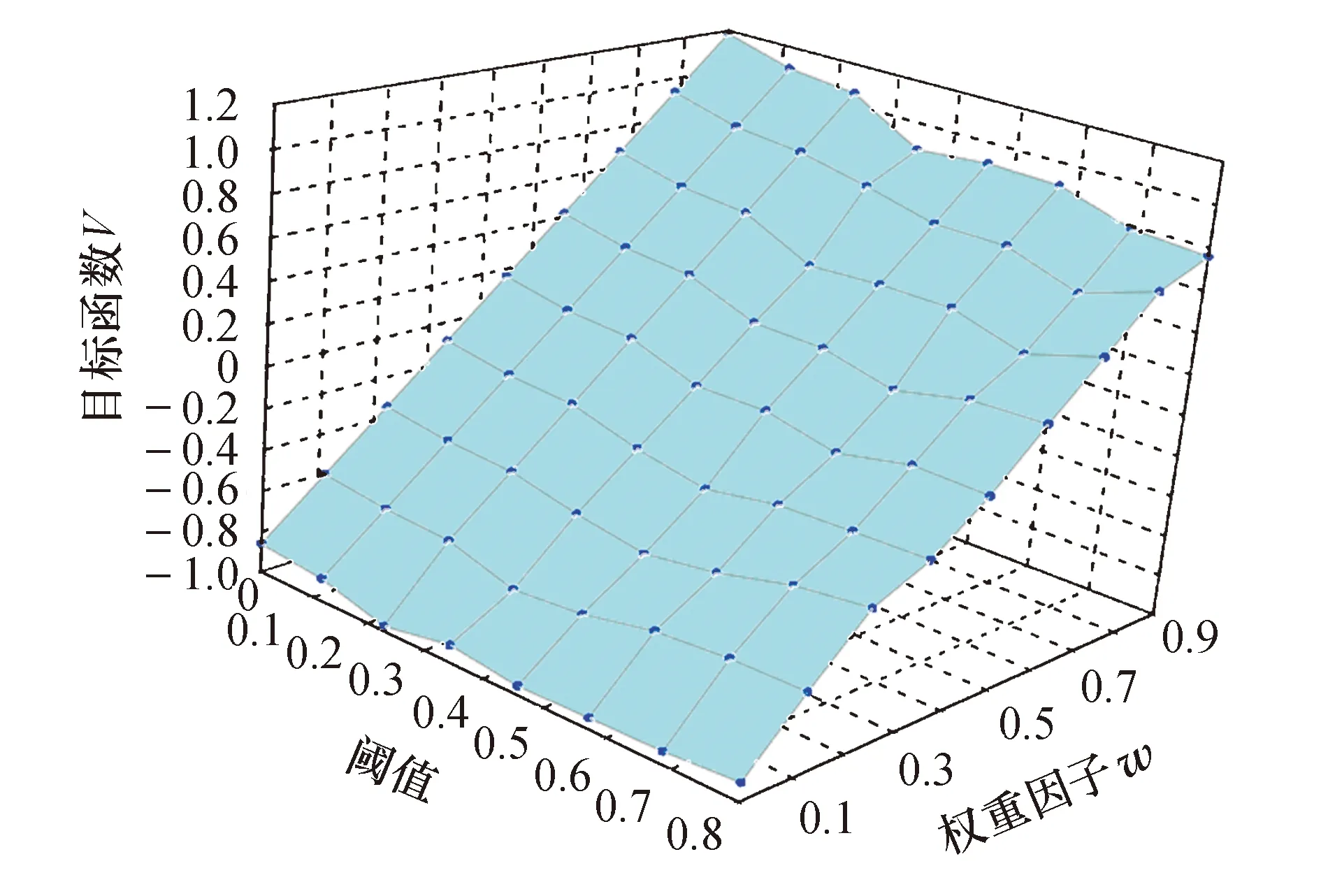

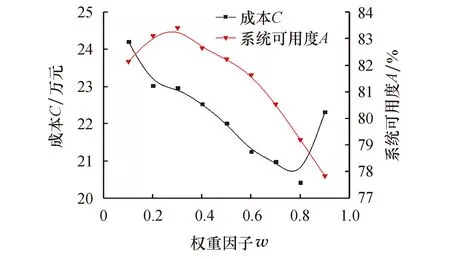

在多设备串并联生产系统中,由于各工序生产设备的不同,在设备发生故障时进行维护的难易程度不同,对维修人员的级别需求以及人力的资源调配也就不同.根据各工序对人力的配置需求,用mx(0 考虑上述资源对于生产系统的不同约束情况,通过引入权重系数u1、u2、u3,利用权重公式对上述三种资源进行整合,得到各工序相对应的资源影响系数,并以资源影响系数来确定各工序资源需求优先级,最终对各工序设备的机会维护顺序进行排序. 首先,运用层次分析的方法求解各资源的权重系数,构建各资源之间相对约束的判断矩阵如下: (1) 式中:uab表示第a个资源相对于第b个资源的约束大小. 其次,算出各资源相对约束判断矩阵的最大特征根ζmax,并代入方程组: (2) 最后,通过方程组(2)解出ζmax所对应的特征向量,即各资源的权重系数. 资源影响系数为 Kx=u1mx+u2sx+u3ex (3) 式中:Kx为系统内工序x的资源影响系数,Kx越大,表明工序的资源需求越高,即优先级越高,工序x内各设备就要优先考虑进行机会维护. 用Sxy代表串并联生产系统内工序x的第y台设备(x为工序号,x∈{1,2,3,…,m},y为工序x内的并联设备编号y∈{1,2,3,…,n}).当系统第i-1次维护后运行到t时刻时,有设备的故障率达到预防性维护阈值,对系统进行第i次维护. 考虑到设备频繁停机对整个生产线的影响,判断[t,t+Tw]时间段内对达到机会维护条件的各工序设备进行机会维护,从而减少整个系统维护的次数.用Rp和Ro分别来表示设备的预防性维护阈值和机会维护阀值,其中Ro>Rp.根据资源需求优先级以及机会维护阈值判定设备是否需要进行机会维护.假设生产系统中资源优先级最低的工序为m,则用Km代表工序m的资源影响系数,此时判断满足Kx≥Km的工序中的所有设备是否需要机会维护.引入αi,xy,βi,xy分别表示系统在第i次维护时,对设备Sxy是否进行预防性维护或者机会维护,即 式中:αi,xy=1表示设备Sxy进行预防性维护,αi,xy=0表示设备不进行预防性维护;βi,xy=1表示设备Sxy进行机会维护,βi,xy=0表示设备Sxy不进行机会维护. 通过上述判定准则可以确定系统在第i次停机维护时生产线各设备的状态.如果系统内各设备对应的αi,xy与βi,xy有一个的值为1,就表示设备需要进行维护,否则设备正常运行.为方便计算引入δi,xy来表设备的状态: (6) 式中:δi,xy=1表示设备Sxy停机维护,δi,xy=0表示设备Sxy正常生产. 为了简化维护模型和便于计算,假设设备的失效率函数服从两参数的威布尔分布: λ(t)=φ/η(t/η)φ-1 (7) 设备可靠度为 R(t)=exp-(t/η)φ (8) 考虑设备初始等效役龄,则系统中设备的可靠度函数变为 R(t)=exp-[(t+t0)/η]φ (9) 式中:φ为形状参数;η为尺寸参数;t0为设备的等效役龄,并把t0时刻设备的可靠度等效为设备的初始可靠度. (10) 则系统第i次维护时间为 (11) 系统第i次维护后,正常运行与维护后(维护非新)设备的可靠度变化满足以下公式: 1)δi,xy=0时,工序x中第y台设备正常运行: (12) 式中:Ti为系统第i-1次与第i次维护的时间间隔. 2)δi,xy=1时,对工序x中第y台设备进行维护: Ri+1,xy=Ri,xy·ε (13) 式中:Ri,xy为设备Sxy进行第i+1次维护前的初始可靠度;ε为可靠度恢复因子,用来描述设备维护后可靠度的变化情况,即设备进行维护后,其可靠度只能恢复到维护前可靠度的ε倍.根据历史数据可知企业的维护资源与技术相对稳定,因此假设系统内各工序设备的ε取值相同且为定值. 实际生产中,系统进行第i次维护时的总成本包括以下几个部分: 1) 设备维护费用: (14) 式中:CxP=[C1P,C2P,…,CmP]为系统各工序设备进行停机维护时产生的维护费用. 2) 设备停机损失费用: (15) 式中:CxS=[C1S,C2S,…,CxS]为系统内各工序设备在单位时间内由于停机而不能正常生产产生的损失费用. 3) 设备事后小修费用: (16) 式中:CxR=[C1R,C1R,…,CxR]为系统在第i-1次与i次维护时,运行期间各工序设备出现随机故障的小修费用;λi,xy(t)为故障率函数. 4) 设备检测成本 在各工序设备随机失效停机小修的过程中对各停机设备进行检测,确定设备的可靠度,检测过程产生的检测成本为 (17) 式中:ξ为设备检测频率系数;Cd为单位时间检测成本;td为单次检测时间. 则系统在[0,T]时间区间内进行N次停产维护的总维护成本为 (18) 对于实际的生产加工流水线,由于设备的失效或故障,不仅会造成企业收入的减少,还可能造成交货日期的延迟,带来一定的经济损失.在这种情况下,有必要考虑设备的可用性.在进行第i维护时,设备可用度为 (19) 式中:Tai表示各工序设备在第i次停机维护时正常生产所用的时间. 在系统层,对于由m个工序串联组成,其中各工序又由多台设备并联联接的生产系统,其系统可用度为 (20) 在实际的生产中,综合考虑维护成本的经济性,应采用多目标优化决策,整合优化系统可用度和维护成本,即满足整个系统可用度最大和系统维护所需费用最低,统一量纲和优化后的目标函数为 (21) 式中:w为权重因子,且满足0≤w≤1. 以某机加工车间的一条生产线为例,该生产线由三个工序串联而成,其中第一道工序由8台车床并行联接,第二道和第三道工序分别由7台铣床和6台折边机并行联接.生产线各工序设备的可靠度函数满足式(7)的两参数威布尔分布函数,各工序设备的初始役龄见表1,系统的其余参数如表2所示,其中威布尔分布相关参数参照文献[10]获得. 表1 设备的初始役龄 表2 系统其余参数 根据各工序设备不同资源的约束程度以及权重系数,可以通过计算各工序的资源影响系数来确定工序的资源优先级.按照各种资源在生产线上的重要程度以及各资源的相互约束,得到各资源之间相对约束的判断矩阵为 (22) 该矩阵的最大特征根ζmax=3.320 6,代入式(2)求出各资源约束的权重值u1=0.193 8,u2=0.806 2,u3=0.559 0. 各资源约束情况见表3.将各工序资源系数及各资源权重值代入式(5)求得各工序的资源影响系数分别为K1=0.906 4,K2=0. 840 7,K3=0.996 7,则生产线各工序的资源影响阶次顺序为K3>K1>K2,即该生产系统资源优先级的排列顺序可表示为[3,1,2]. 根据前文所述的决策模型,通过仿真抽样求解出系统在[0,600]h维护区间内的维护成本和可用度随阈值组合在相差0.1时的变化情况如表4所示. 表3 资源约束情况 表4 不同阈值区间下的系统维护费用与可用度 通过分析表4可以看出:在阈值RP和Ro相差0.1的情况下,阈值组合选取过大会导致系统频繁进行维护,在增加成本的同时降低系统的可用度;而阈值组合过小时,不仅增加了系统进行维护活动时所消耗的费用,也使生产系统的可用度随之降低. 当预防性维护阈值与机会维护阈值差值较大时,计算得出系统的维护费用及可用度的变化如表5所示.由表5可见,当两种阈值的差值过大时不仅会增加系统的维修费用还会降低系统的可用度,所以合理设定阈值组合能够有效地减少系统维护所需的费用和提高生产线的系统可用度,从而提高企业的经济效益.通过蒙特卡洛仿真优化可以得到:系统的维护阈值组合选为[0.74,0.82]时维护成本最低,为19.532万元;当系统的维护阈值组合选为[0.43,0.51]区间时可用度最高,为84.13%. 表5 差值较大时不同阈值区间下的系统维护费用与可用度 分别将两种单目标函数优化得到的最优值代入式(21)中,通过选取不同的权重因子,对两个单目标函数整合后进行多目标函数优化.结合不同的阈值组合运用MATLAB进行编程计算,通过仿真抽样得到的多目标优化值V的变化状况见表6. 表6 不同权重因子与阈值组合下的目标仿真值 根据表6的数据可得出多目标函数V随权重因子及阈值组合变化的趋势如图1所示. 图1 V随权重因子及阈值组合的变化趋势Fig.1 The trend of V with weight factor and threshold 由图1所示的变化趋势可以看出:当权重因子w>0.5,即系统维护成本所占比重较大时,目标函数V取最小值时的阈值组合比较接近于系统维护费用最低时的阈值区间;而当w<0.5,即系统的可用度权重较大时,目标函数V的最小值所对应的阈值组合则偏向于可用度最优时的阈值区间,在实际维护活动中设备由于维护停机的次数会减少,从而增加了系统可用度. 在选取不同权重因子的情况下,系统的最低维护成本与最大可用度变化趋势如图2所示. 图2 维护成本与可用度随w变化趋势Fig.2 Maintenance costs and availability trends with w 本文在考虑资源约束这一影响因素的同时,将设备的故障检测费用计入总成本中,建立以系统维护成本和可用度为优化目标的维护模型,在最后的算例分析中引用文献[10]中的算例数据,求得最优维护成本为20.517万元.而在文献[10]中,张晓文等人针对由多台设备组成的串并联生产线,当系统中有设备进行预防性维护时,将生产线平衡作为标准判断设备是否需要机会维护进而建立维护模型,以维护成本为优化函数,其最后算例中所花费的维护成本为24.63万元.对于同一串并联生产系统,在考虑系统可用性的情况下通过模拟仿真所得出的最优维护费用却有所降低,所以本文提出的维护决策在一定程度上可以降低维护费用. 本文在对各工序设备进行预防性维护的同时,以工序资源需求优先级为判断准则来判定系统中其它没达到预防性维护标准的设备是否需要停机进行机会维护,对达到机会维护条件的设备同时进行维护,进而减少生产线因停机而造成的停机次数,来降低整个系统的维护成本.将系统可用度引入到维护策略中,通过权重因子的融合折中作用,保证系统的低维护成本和高可用度,实现了节约企业维护费用和提高系统可用度的目的.从算例结果可知本文的研究模型对企业提高经济效益具有一定的可行性.2.2 各工序需要进行维修设备确定

2.3 设备失效率演化过程和故障率函数变化

2.4 确定多目标决策模型的目标函数

3 算例分析

3.1 算例求解

3.2 结果分析

4 结论