桥梁抗倾覆加固工程设计与施工

2021-05-10冯永强

冯永强

(河北通宇建筑工程有限公司,河北 张家口 054001)

1 工程概况

某互通立交桥位于两条高速公路相交处,为一座单喇叭立交。该立交包括6座桥梁,分别为A线1号桥、A线2号桥、A线3号桥、B线桥、C线桥、F线桥。其中,B0-B3、C2-C4箱梁处有独柱墩。随着该地区的开发开放,交通量、通行车总重均有较大的增长,因交通量大而导致车辆滞留,桥梁长期承受满载情况。原设计不能满足当前交通的需要,对于独立墩处的桥梁存在被倾覆的安全隐患,因此必须对桥梁进行抗倾覆加固。

2 桥梁加固设计

抗倾覆加固设计包括两大部分:中墩增设抗倾覆支座、边墩增设钢拉杆。

2.1 中墩加粗加宽,增设抗倾支座

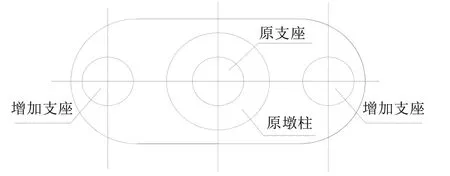

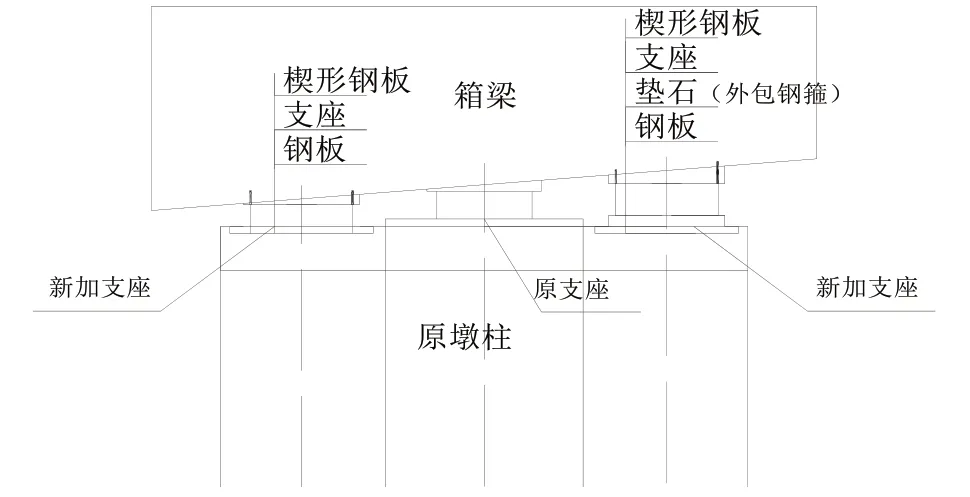

该互通立交桥B、C匝道将独立墩截面尺寸由直径1.2m加大到4.5m×1.8m,并在墩顶原支座两侧距离1.5m各设置GYZF4型700mm×114mm橡胶支座作为抗倾支座(见图1、图2)。

图1 墩柱断面示意图

图2 墩柱横向平面布置图

墩柱加粗断面在承台和墩身上的植筋,应采用专用打眼锚固植筋胶;植筋时,若与原结构钢筋冲突,可适当调整植筋位置。

新旧混凝土相接触的部分需进行凿毛处理,去除表层混凝土和浮浆,并冲干净;新旧混凝土间需涂刷界面剂以使混凝土更好地结合并共同受力。界面剂应采用专用新旧混凝土结合胶。

2.2 边墩增设钢拉杆

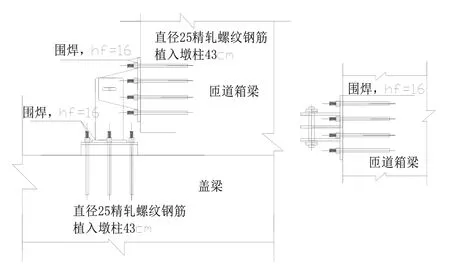

B、C匝道桥位于曲线上,拉杆设置在箱梁曲线内侧。桥台处被动钢拉杆设置在箱梁侧面与盖梁间,连接墩盖梁处钢拉杆设置在箱梁底面和盖梁侧面,全桥共有4处钢拉杆(见图3)。

图3 桥台被动拉杆箱梁侧面安装构造示意图

拉杆构件的钢件须进行防腐处理,材料表面应进行防锈、清洁、平整处理。涂层防腐采用环氧底漆两道+环氧富锌漆两道+聚氨酯面漆两道,各40μm,共120μm。面漆颜色为浅灰色。

3 加固施工技术

3.1 工艺流程

3.1.1 墩柱加固及支座安装

承台开挖—测量放线—承台、墩柱凿毛—标定孔位—承台、墩柱钻孔—清孔—涂刷界面剂—植筋胶入孔—植筋—固化、保护—抗拔检验—绑扎钢筋—安装模板—安装楔形钢板、支座、垫石、钢箍—浇筑混凝土—拆模—养护[1]。

3.1.2 拉杆安装

搭设工作平台—标定孔位—钻孔—清孔—锚固剂入孔—放置螺栓—固化、保护—抗拔检验—钢板焊接、安装—拉杆安装—探伤检验—防腐。本部分施工技术不进行详细论述。

3.2 施工准备

控制点要醒目地标注清楚、编号并涂上油漆。放样严格执行测量双检制,交底严格执行复核签认制。

3.3 凿毛

凿毛施工宜使用专用凿毛器,其凿出的效果好,深度一致,无松动石子。凿毛后用钢丝刷清除表面浮碴。

3.4 钻孔

施工放样,标出植筋位置及加粗后墩柱的平面位置。钻孔前探明旧原承台、墩柱的钢筋位置,以避免破坏原有钢筋。钻孔时必须使钻杆保持平稳,避免钻成斜孔,废弃孔眼及时用和原混凝土同标号的砂浆封堵抹平。成孔后,利用吹风机将孔眼中的灰尘彻底清除,孔中的灰尘是否清除彻底将影响到植筋质量好坏[2]。该项目植筋直径为22mm、25mm、28mm,分别对应钻孔直径为28mm、30mm、34mm。

3.5 涂刷界面剂

采用水泥基混凝土界面剂,注意需待第一遍界面剂表干后再涂刷第二遍。

3.6 植筋

施工前对植筋胶材质各项性能指标进行复试等。

选用辛普森牌植筋胶(进口品牌),注胶量达到孔深的2/3,并保证插入钢筋后少许溢出为准。迅速将钢筋旋转插入直至孔底,抹平孔口。

3.7 绑扎钢筋

植筋完成后48h进行拉拔试验,试验合格方可绑扎钢筋。

3.8 安装模板

为确保墩柱混凝土外观质量,模板接缝夹双面胶密封条,防止漏浆。要求拼装成型的模板无错台、接缝紧密、装饰缝平直,脱模剂涂刷均匀。调整好模板位置、垂直度,在墩顶和墩柱中部模型四角用缆风绳加固,底部3m处打方木或粗钢管斜撑,以保证墩柱模板的强度、刚度和稳定性以及浇筑成型后墩柱垂直度满足规范要求并具有良好的外观质量。

3.9 安装楔形钢板、支座、垫石、钢箍

安装顺序:楔形钢板—垫石—橡胶支座—U型钢箍。

由于吊车不便在桥下作业,经技术比较决定使用挖掘机安装楔形钢板、橡胶支座、垫石、钢箍。在挖掘机斗背安装“加长臂”(见图4)。加长臂采用三角形构造,将加长臂与挖掘机斗背面焊接,并用钢丝绳或槽钢拉紧加长臂前部。在加长臂前部连接“凹”字形构件,在上相应于楔形钢板开孔的位置,开孔用来固定需要安装的钢板、支座等,确保稳定、牢固、安全。利用挖掘机臂和斗均可灵活弯曲、升降,且可以灵活移动的特点,安全便捷又经济实用[3]。

图4 加长臂

为保证混凝土浇筑完成后楔形钢板和支座能与箱梁紧密相贴,在安装过程中制作了升降架,以模板作为底座支撑,由千斤顶控制升降,将楔形钢板与箱梁顶紧,再与4根预埋螺栓锚固。四角厚度根据箱梁纵横坡确定,保证安装后钢板底面保持水平,使用环氧树脂与植入螺栓将楔形钢板于梁底黏牢和锚固(见图5、6、7)。

图5 安装楔形钢板

图6 安装楔形钢板

图7 千斤顶顶紧楔形钢板

安装支座(见图8)、垫石高度根据现场实际箱梁底横坡纵坡和实测墩顶高程确定。通过垫石钢板下方可调螺杆调节,对支座给予一定预压力,保证楔形钢板、橡胶支座、垫石间紧密相贴,以确保支座在运营过程中受力。支座上下均与楔形钢板和垫石通过环氧树脂黏结牢固。

图8 橡胶支座安装

安装完成后必须保证支座下钢板距梁底的垂直距离,这是施工过程中必须控制严格控制的关键工序。为保证垫石的位置牢固,垫石下的螺杆预先与墩柱钢筋焊接,焊点要测量准确,同时利用新增墩柱的钢筋作为支撑,用钢筋制作平台,平台高度经过测量确定,保证垫石标高及橡胶支座的高度,垫石和橡胶支座安装好后,经过调节螺杆上的螺母,使支座、楔形钢板与箱梁顶紧。

最后加工、安装U型钢箍(见图9)。将经下料校平后的钢板,经卷板机和工装台加工成规定直径的半圆形钢护套构件,每块钢护套加工标准高度为设计高度;在每段钢护套构件距上下边缘位置处四周各钻4个螺栓孔,用螺栓来定位和保证墩柱加固混凝土的厚度;各段钢板制作完成后,在工厂内预拼装,对接头焊口做好编号标识。钢板拼接时,按施工图及工艺文件检查坡口尺寸、根部间隙等,如不符合要求应处理改正。封闭焊接完成半圆形钢箍,焊缝进行打磨,保证钢板平整,钢箍做防锈处理后,涂两遍环氧富锌漆,钢箍外涂两遍浅灰色面漆[4]。

图9 墩顶钢箍安装

3.10 混凝土施工

为确保混凝土振捣密实和浇筑高度,应分段浇筑,但墩柱顶40cm混凝土受振捣空间限制,采用自密实混凝土。自密实混凝土具有高流动性、高抗分离性、高间隙通过性和填充性,依靠自重即可通过密集的钢筋并保持自身的均匀性,各种力学性能和耐久性能均能达到普通混凝土的要求,

考虑到施工现场环境受限,选用泵车浇筑混凝土。混凝土振捣采用插入式振捣器配合附着式高频振捣器进行振捣,振捣时严格控制振捣时间,既要保证振捣的密实度,又不能造成漏振过振。在每个振捣面以混凝土不再下沉、表面泛浆良好为准。为保证混凝土振捣质量,振动棒的操作要做到“快插慢拔”,在振捣过程中,可将振动棒上、下略微抽动,保证振捣密实。当混凝土浇筑至距墩柱顶40cm时,安装钢筋网片,安装钢筋网片后墩柱顶钢筋密集空间狭小不便于混凝土振捣,所以使用自密实混凝土浇筑。自密实混凝土浇筑在焊接完好无缝的墩顶钢箍内,以此满足模板拼缝不得大于1.5mm的要求。浇筑时在范围内尽可能减少分层,使用钢筋棍进行插捣,并用锤子敲击钢箍,辅助混凝土流动、密实。浇筑完成后采用无纺布或塑料布覆盖,洒水养护14d。

4 结语

墩柱混凝土拆模后,新老混凝土接茬处无裂缝,外观质量良好,强度满足设计及规范要求。总之,经过精心设计、认真施工,桥梁加固技术在该桥得到了成功的应用,为今后桥梁加固设计、施工积累了经验和数据参考。