燃炉输煤系统中滚筒筛的运行故障及对策

2021-05-10苏东鹤

苏东鹤

(中国石化齐鲁分公司第二化肥厂,山东 淄博 255400)

滚筒筛是中国石化齐鲁分公司第二化肥厂(以下简称第二化肥厂)燃炉动力输煤流程中非常重要的设备。一般情况下,煤炭物料是由块煤和粉煤组成的混合物,滚筒筛可以将该混合物进行分离,使粉煤(粒度≤10mm)筛下直接由带式输送机输送至燃煤装置界区煤仓中;剩下的块煤(即粒度>10mm)被滚筒筛输送入破碎机,而后在高速旋转的环锤下进行破碎,使破碎后的煤炭达到燃炉系统进料粒度标准。

滚筒筛在应用过程中多次出现故障(如链条固定轴弯曲或磨损变形、停车联锁加装改造、托轮卡涩等),分析原因后,提出了相应的措施。

1 滚筒筛的运行原理

第二化肥厂燃炉输煤系统中的滚筒筛(见图1)是由电机、减速机、筛体、机体架座、密封罩、入料口、出料口等组成[1]。筛体是由若干件圆环状筛条网组装而成,筛条之间由4至7根连接轴焊接固定。筛体以与水平面夹角9°的方式倾斜安装固定在楼板结构中16Mn钢板的托轮上;电机与减速机由十字滑块联轴器连接,驱动传动链轮转动,链轮齿与滚筒筛筛体上的链条轴啮合以带动筛体做圆周运动。

当煤炭物料由滚筒筛上部溜槽在重力作用下滑入运行状态下的筛体入口后,在筛体的离心力翻滚筛分作用下,大于标准粒度的煤块会沿着筛体的倾斜方向溜出筛体出口[2],在重力的作用下坠入破碎机溜槽,进而在破碎腔室中被破碎至合格粒度的煤粉;由筛体筛孔筛下的煤粉在自由落体作用下,沿着滚筒筛下部的溜槽落至相应的带式输送机,并被输送至燃煤装置界区的煤仓内。

图1 滚筒筛结构组成示意

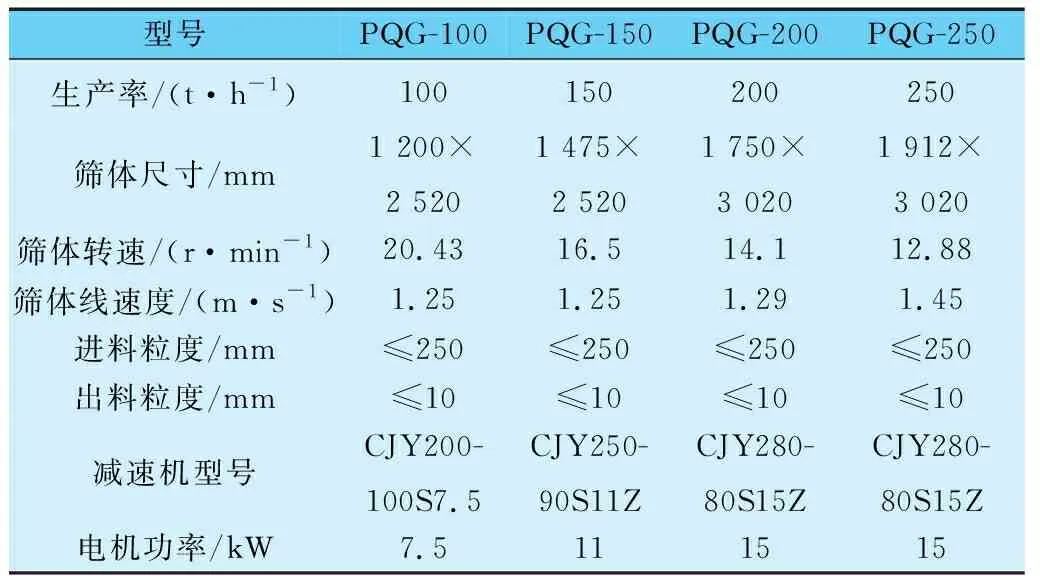

2 抛料式自清理滚筒筛设备技术性能对比

抛料式自清理滚筒筛设备规格及技术参数对比见表1。本装置中滚筒筛选型为PQG-250。

表1 滚筒筛设备规格及技术参数

3 滚筒筛在燃炉输煤系统中的应用

第二化肥厂燃炉输煤系统为3台循环流化床燃煤炉提供合格粒度的燃料煤,其中,2台滚筒筛分机是必需设备,位于2#破碎楼3楼,正常运行过程中一开一备。滚筒筛分机与输煤系统联锁运行,经过系统除铁后的煤流由该设备上游带式输送机落煤溜槽溜入滚筒筛入口,经滚筒筛筛体的旋转离心力筛分后,合格粒度(即≤10mm)的煤粉落至该设备下游的带式输送机,大于10mm的煤块因无法被筛出而进入细碎破碎机,经破碎后被输送至燃煤装置(见图2)。

图2 滚筒筛上下游输煤工艺流程

4 滚筒筛常见故障及改进对策

4.1 链条固定轴断裂及材质改进

链条是由链轴护套、盖板、内外侧链板等交替连接,并经链条轴铆接而成。链条以链条固定轴与链轴固定座组装的方式固定于筛体入口侧外表面一周,其通过与传动齿轮啮合使滚筒筛进行圆周旋转运动,整根链条由20至23根链条轴固定。链条轴是该设备的重要组成零件,在运行中传递横向载荷,由于滚筒筛在运行中扭力较大,所以链条轴容易发生断裂,进而导致滚筒筛出现堵煤、停车等故障。

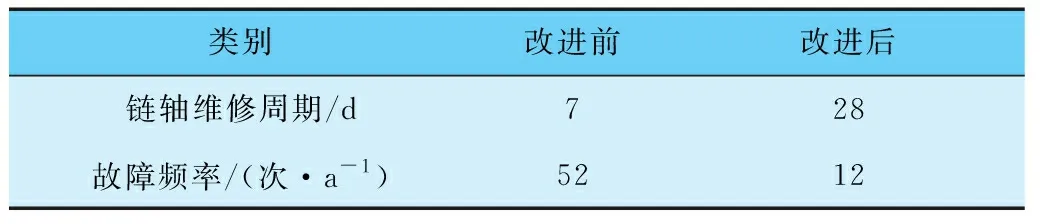

链条轴材质改进。链条固定轴的抗拉强度、硬度至关重要,以前链条固定轴采用45#钢,容易发生断裂。经过对比几种钢材质的技术性能参数(见表2)后,将链条固定轴改用为结构有很高的静力强度、冲击韧性及较高抗疲劳极限的35CrMo合金,其淬透性较高,高温下有高的蠕变强度与持久强度,大大提高了链条轴的使用寿命,使维修周期延长,故障频率大大下降,维修成本下降。

表2 链条固定轴材质技术参数对比

改进后的链条轴见图3。改造前后的效果对比见表3。

图3 改进后的链条轴

表3 链条固定轴材质应用前后效果对比

经对比可知,该设备部件链条固定轴维修周期延长至原来的4倍,1年内故障频率降低了76.9%。

4.2 链条突断、超负荷堵煤故障及对策

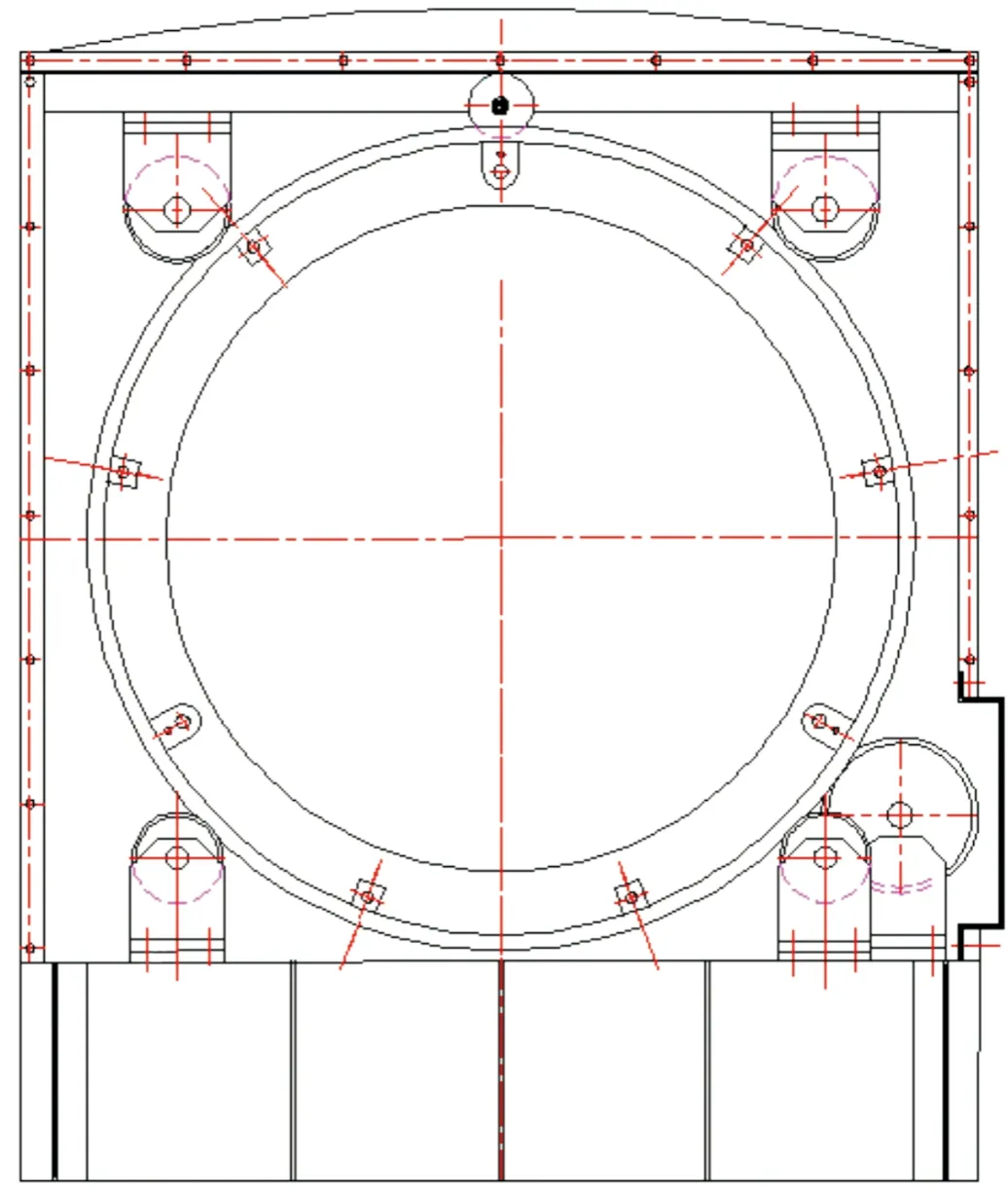

滚筒筛的4个承重托轮呈矩形排列,在承重最大的托轮上方增设一个测速探头(即打滑检测器),检测链条和筛体运转的脉冲信号,一旦链条断裂或输煤装置因超负荷使滚筒筛堵煤突然停车,滚筒筛即出现异常停车,脉冲信号随即中断,启动联锁停止滚筒筛电机及上游所有动设备运行,避免因滚筒筛超负荷堵煤而使事故扩大化,降低了生产的波动,亦能减少事故的发生。测速探头位置见图4。

图4 测速探头

4.3 托轮卡涩不转及改进措施

滚筒筛底部共设4个托轮,用来支撑重达1.5t的筛体。由于滚筒筛是全密封结构,煤尘较多,托轮经常因渗入煤尘而卡涩不转,导致托轮接触轨道磨损,甚者会因筛体在运转过程中失去应有的平衡而出现停车事故。改进措施实施前,每个托轮平均2个月需更换1次。托轮位置见图5。

图5 滚筒筛拖轮示意

改进措施如下:为防止煤尘过多,以前采用毛毡、改进油封(使用硬骨架双唇油封)等措施防尘,现在通过加金属防尘盖进行密封,并加装自动注油设备,使之保持正压而达到防尘效果,在提高托轮轴承润滑的同时延长了托轮的使用寿命。改进后,每个托轮平均4个月更换1次,相较原来,使用寿命延长了1倍。

5 结语

(1)链条轴材质由45#钢改为35CrMo后,其抗拉强度、硬度增强,大大提高了链条轴的使用寿命,延长维修周期,降低了维修成本,即该设备链条固定轴维修周期延长至原来的4倍,1年内故障频率降低76.9%。

(2)增设测速联锁后,当滚筒筛出现链条突断或超负荷堵煤事故时,装置能及时停车,避免故障扩大化,降低生产波动和事故的升级。

(3)通过加装金属密封盖与自动注脂系统等措施,托轮的使用寿命由原来的2个月延长至4个月,使用寿命延长率100%。