煤层气井井场瓦斯收集工艺技术

2021-05-10庞涛

庞 涛

(中煤科工集团西安研究院有限公司,陕西 西安710077)

我国煤层气资源丰富,经过近30 年的技术积累和工程示范,我国已初步实现了煤层气规模化的开发利用[1-3],但存在单井产气量低等难题[4-5]。我国煤层气田排采设备以从油田移植过来的游梁式有杆泵为主[6-9],而有杆抽油井中98%以上的井口密封采用常规光杆密封装置[10-11]。为了防止煤层吐粉掩埋排采设备,常常将下泵位置设计在煤层顶板以上,“L”型井泵的吸入口设计在煤层位置,这就造成气井生产时油管中常含有大量气体。这部分气体随排采水到达地面,在井口密封装置和水管线排水口发生泄漏,造成井场瓦斯浓度过高,存在安全隐患的同时资源浪费也是现有排采工艺技术的突出问题,这对于本身产气量低的煤层气井显得尤为尖锐。

资料显示石油工作者在采油过程中研究出了一些装置来减少井口漏油[12-15],但无应用于煤层气井的案例,专利号为201520950463.4 的“煤层气井井口漏气回收装置”提供了一种煤层气井水管线瓦斯气体处理装置,采用射流泵原理,以油套环空中的高压力气体为动力源对水管线中的低压气体进行抽吸,将低压气体送入输气管线,该技术对套压要求较高,且目前无现场应用的案例。为解决这一问题,提出了一种煤层气井井场瓦斯气体分离收集工艺技术。该技术采用研制的自调偏式井口密封装置进行井口密封,通过安装在水管线的气体分离收集装置将水管线中的气体进行分离、加压并送入外输管线,以达到降低井场瓦斯气体浓度、泄漏气体收集利用的目的。

1 井场瓦斯气体泄漏原因

煤层气井的瓦斯来源于井筒,井筒中的瓦斯通过油套环空和油管2 个通道到达地面,油套环空中的瓦斯气体通过针形阀直接进入输气管线,而油管中的瓦斯气体通过井口密封装置进入水管线,井场的瓦斯气体主要来自于井口密封部位的泄漏和水管线出水口的自由排放。

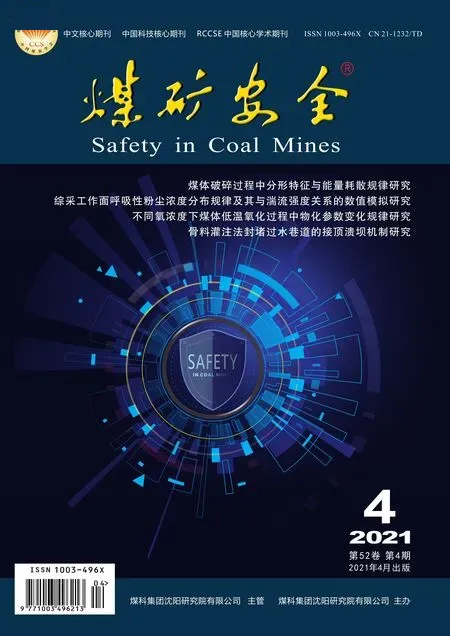

1)井口瓦斯气体泄漏。抽油机由于井口安装不正、地基变形等易造成光杆轴线与井口轴线发生偏移,由于光杆与井口管连接无浮动与导正设施,光杆与井口管密封部位相对运动中无法保证始终如一的同心轨迹,导致井口光杆密封件(盘根)发生偏磨,在盘根不及时更换的情况下气体会从光杆和盘根之间的空隙泄漏出来,造成井口瓦斯浓度过高。井口密封装置偏磨示意图如图1。

图1 井口密封装置偏磨示意图Fig.1 Schematic diagram of partial wear of wellhead sealing device

2)水管线出水口瓦斯气体泄漏。现有的煤层气井大部分水管线排水口瓦斯气体为自然分离扩散,有的气井为了防止安全事故在水管线末端安装了气液分离器,但是由于分离出来的气体压力低,难以进入到输气管线,只能点火把,形成井场安全隐患的同时也造成资源浪费。

2 煤层气井井场瓦斯收集关键装置及工艺

针对煤层气井井场瓦斯浓度高、资源浪费的情况,提出煤层气井含气水管线气体分离收集工艺技术,采用自调偏式井口密封装置进行井口密封,并采用水管线的气体分离收集装置进行水管线气体分离收集。

2.1 自调偏式井口密封装置

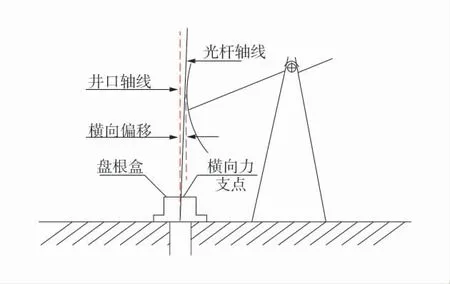

自调偏式井口密封装置采用挠性材料连接密封盒和井口三通,挠性连接机构外部设置有万向节总成,通过万向节总成将密封盒所承受扭矩和轴向力传递到井口三通,以保护挠性机构,自调偏式井口密封装置如图2。

图2 自调偏式井口密封装置示意图Fig.2 Schematic diagram of self-adjusting deflected wellhead sealing device

具体的结构为:密封盒的两侧分别设有相对设置的L 型上支撑体,井口三通的两侧分别设有相对设置的L 型下支撑体,上支撑体和下支撑体相互间隔90°设置,在挠性软管的外部设置承扭连接盘,承扭连接盘的周缘分别通过销轴连接于上支撑体和下支撑体。承扭连接盘的周缘设有依次间隔90°设置的销轴,其中两相对设置的销轴分别穿置于两上支撑体末端的销轴孔,另外两相对设置的销轴分别穿置于两下支撑体末端的销轴孔,销轴可焊接在承扭连接盘上,也可安装在上、下支撑体臂端,能够使上、下支撑体和承扭连接盘呈角度运动和发生小范围位移偏移,进而进行井口的平移跟踪。

2.2 水管线气体收集装置及工艺

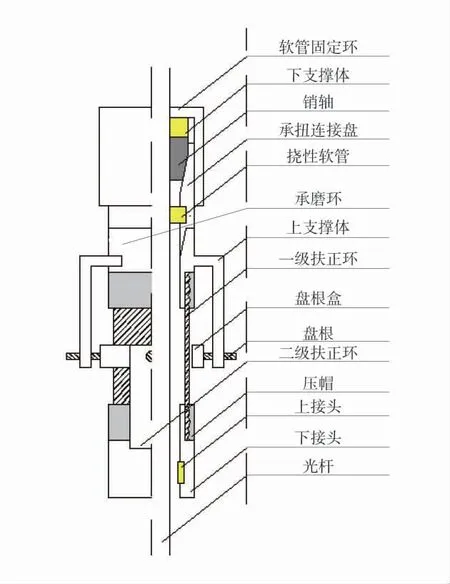

气体分离收集装置排气口采用单向阀与输气管线相联通,内部设置有双浮球控制装置控制液面,气体分离收集装置示意图如图3。

图3 气体分离收集装置示意图Fig.3 Schematic diagram of gas separation and collection device

具体的结构为:压力容器的一侧通过水管线与油管连接,下部设有出水口,压力容器的顶部设有泄压阀和瓦斯气体出口,瓦斯气体出口的管道通过单向阀与输气管线连接,压力容器内设有液位控制机构,出水口通过管道与水池连通,水管线的入口设在压力容器中部,液位控制机构连接在出水口上,通过控制排水口的出水流量来控制压力容器内的液面位置,为了保证装置的安全和防止液位控制机构故障、液体进入输气管线,容器内设置有双液位控制机构,当1 个液位控制机构故障时备用液位控制机构启用,保证装置正常工作。

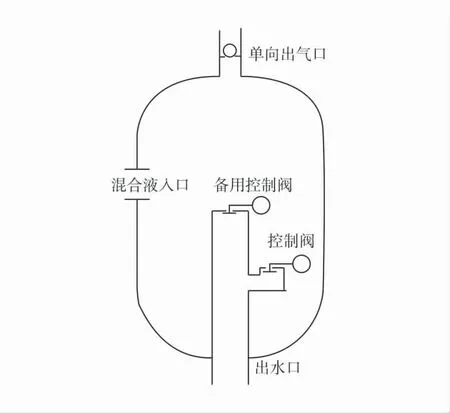

煤层气井井场气体分离收集装置现场安装工艺流程图如图4。

图4 气体分离收集装置现场安装工艺流程图Fig.4 Field installation process flow chart of gas separation and collection device

正常排采时,水管线中的气液混合物进入压力容器,瓦斯气体在重力作用下分离出来,由于液位控制机构的作用,容器内液位稳定在一定位置,压力容器的上部空间保持不变,而瓦斯气体越来越多,气体压力逐渐增大,当容器中的气体压力大于输气管线中的气体压力时,单向阀打开,容器中的瓦斯气体进入输气管线,达到水管线中瓦斯气体的分离收集目的。

3 模拟试验

为了验证煤层气排采井含气水管线气体分离收集工艺技术的可行性及适用性进了模拟试验。

1)模拟试验流程。试验采用水泵和空压机提供有压气体和水,通过三通混合成气液混合流后进入装置,出气口安装有0.2 MPa 的单向阀模拟有压的输气管线,试验过程中单向阀打开即可说明出气口气体压力达到了0.2 MPa,采用流量计和流量表分别计量入、出口的气体流量。

2)试验结果。通过模拟试验可得: 入口/出口水量53 m3/d,当装置内压力达到0.2 MPa 时,单向阀打开,气体排出,入口气体流量246 m3/d,出口气体流量215 m3/d,水管线气体收集率达到87%,试验过程中液位始终控制在一定位置,证明了本技术的可行性。

4 结 语

针对煤层气井井场井口有瓦斯泄漏、排水口瓦斯含量高,影响气井正常安全生产、资源浪费的状况,提出了煤层气排采井井场瓦斯收集工艺技术。井口密封装置采用了挠性软管连接密封盒和井口,保证了密封装置的自调偏功能,同时外部的万向节总成承受了密封盒所受载荷和扭矩,其组合使密封装置即可随光杆偏移,又具有刚性,能够很好的解决井口偏磨、气体泄漏问题。气体分离收集装置能够保证出气口气体压力达到外输管线的压力要求,基本满足煤层气井集输要求,模拟试验证明了该技术的可行性。