TC4 复合材料电解钻孔加工技术研究

2021-05-10徐国梁李寒松岳小康

徐国梁,李寒松,岳小康,马 鑫,李 洁

( 南京航空航天大学机电学院,江苏南京 210016 )

TC4 复合材料由于具备高抗蠕变性能、 高比刚度和比强度以及良好的高温力学性能等,近年来得到广泛的关注和研究。与钛合金相比,TC4 复合材料用于飞机发动机,可显著提高使用温度,进而提高发动机推重比[1-2]。 钛基复合材料是在钛或钛合金基体内部加入增强相并根据各种方法制备而成,具有优良的热稳定性和金属基体间的强界面结合力;同时,给传统的机械加工提出了挑战,比如机械钻削加工时的刀具长期处于半封闭工况下,存在刀具处理要求高、成本高、排屑要求高等不足[3-5]。

电解钻孔加工是一种使用内部中空、底部开出液孔的棒状金属做阴极,用数控运动控制系统控制高速旋转的工具阴极沿着设定好的钻削加工运行轨迹加工工件的加工方式[6]。 电解钻孔加工的材料去除原理是基于电化学阳极溶解的作用,是电解加工的一个重要应用分支[7-9]。 金属材料在加工时会在电解液中发生电化学溶解反应,工具阴极和工件之间无接触,有电解加工的诸多优势,比如良好的加工效率、更小的刀具损耗等。 电解钻孔加工在难切削材料方面是一种有潜力的孔加工方式,已得到广泛关注。

何亚峰等[10]研究了不同脉冲平均电压、不同电导率和不同进给速度下的电解加工圆孔成型规律,在工具阴极直径3.8 mm、通道直径1.0 mm、加工间隙0.2 mm、 阴极进给速度0.3 mm/min 的条件下加工出最大深度为1157.140 μm、直径为4.058 mm 的圆孔。 刘鼎铭等[11]用外径5 mm、底部开有正心四孔的盲孔管工具阴极进行电解钻孔试验,探究了加工电压、电解液入口压力、工具阴极转速对加工精度的影响,最终在电压30 V、电解液压力0.4 MPa、主轴转速1500 r/min、 进给速度2 mm/min 的条件下,在304 不锈钢上加工出蜂窝孔样件。 陈远军[12]进行了25 mm 直径螺旋电极的流场仿真分析,发现螺旋电极和适当的电极转速利于电解产物的排出且过高的电极转速不利于加工侧面间隙电解产物的排出。 然而,电解钻孔技术多应用于微小孔、群孔等微小尺寸的孔加工,在大尺寸孔的电解加工应用方面仍然不够,相关研究也少,尤其是金属基复合材料的电解钻孔应用与研究更少。

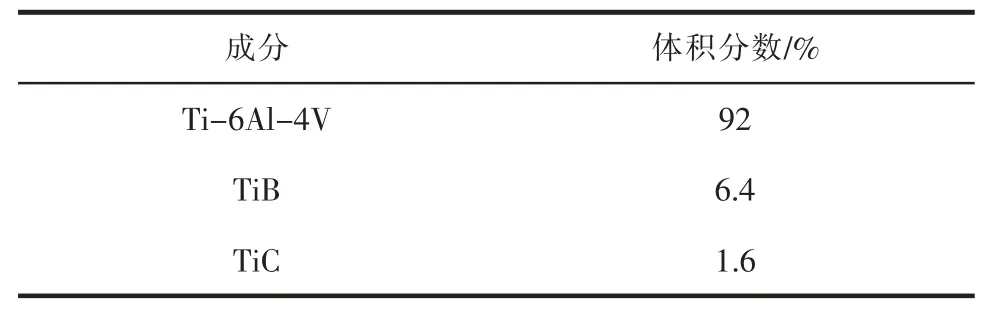

本文主要开展了(TiB+TiC)/TC4 复合材料的电解钻孔加工研究。 该复合材料中各增强相与基体材料的体积分数见表1。 TC4 合金基体材料中各元素的质量分数见表2。 本研究采用直径为20 mm 的工具阴极,在此基础上探讨了工具阴极的绝缘方式和工作圈高度对加工效果的影响,并采用电场仿真优化工具阴极设计,还通过试验验证了大直径工具阴极、大余量去除的电解钻孔加工可行性。

1 仿真与工具阴极设计

1.1 工具阴极初步设计

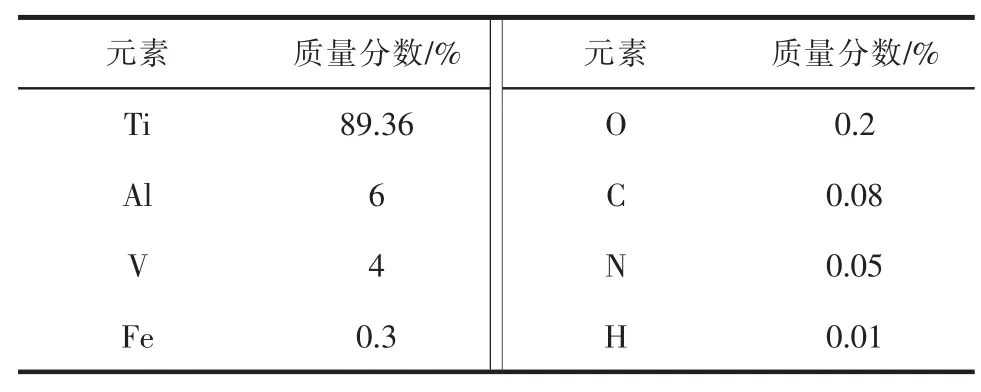

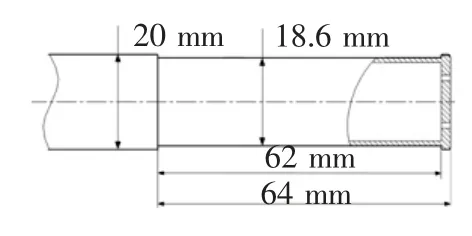

本文设计的工具阴极出液孔是在外径20 mm、内径16.5 mm 且内部中空的工具阴极基体基础上,在工具阴极基体底端预留厚度为2 mm 的封闭端面,在端面开多个尺寸为1 mm 的出液孔,且出液孔均匀分布于工具阴极端面的同心圆与等分线的交点处[13]。工具阴极初步设计见图1。其中,图1a 为工具阴极截面示意图, 图1a 中黑色部分为工具阴极表面绝缘层。 图2b 为工具阴极端面出液孔示意图。

表1 (TiB+TiC)/TC4 复合材料各增强相与基体材料的体积分数

表2 TC4 合金中各元素质量分数

图1 工具阴极初步设计示意图

1.2 电场仿真分析

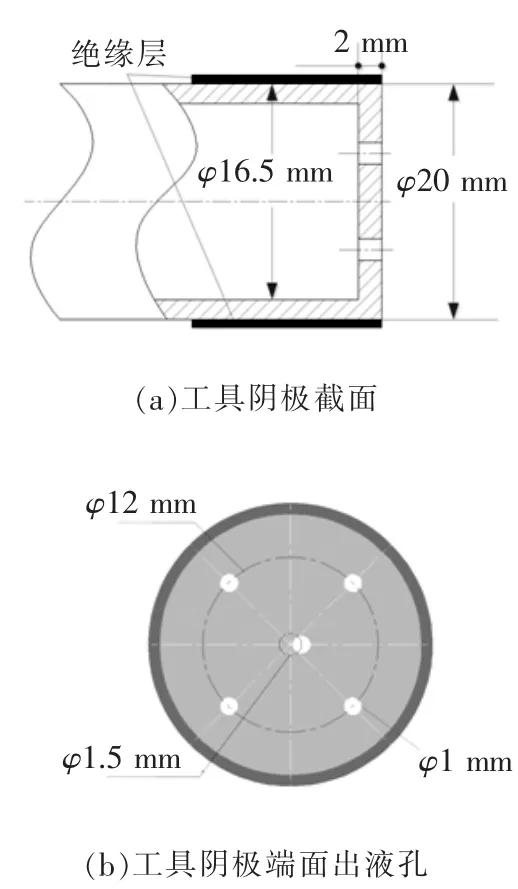

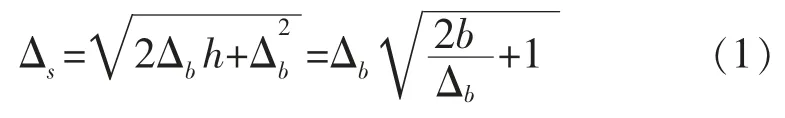

采用图1 所示工具阴极电解钻孔时,决定孔的尺寸和精度的是侧面间隙Δs,而侧面间隙的变化受工具阴极工作圈高度的影响。工作圈示意图见图2。底面浅色区域为侧壁已绝缘的工具阴极圆柱表面留出的环形导电区域,其中工作圈高度为b、侧面间隙为x、初始侧面间隙为x0、底面间隙为Δb、工具阴极进给速度为vc。 侧面间隙与工作圈高度之间的影响关系见式(1):

图2 工作圈示意图

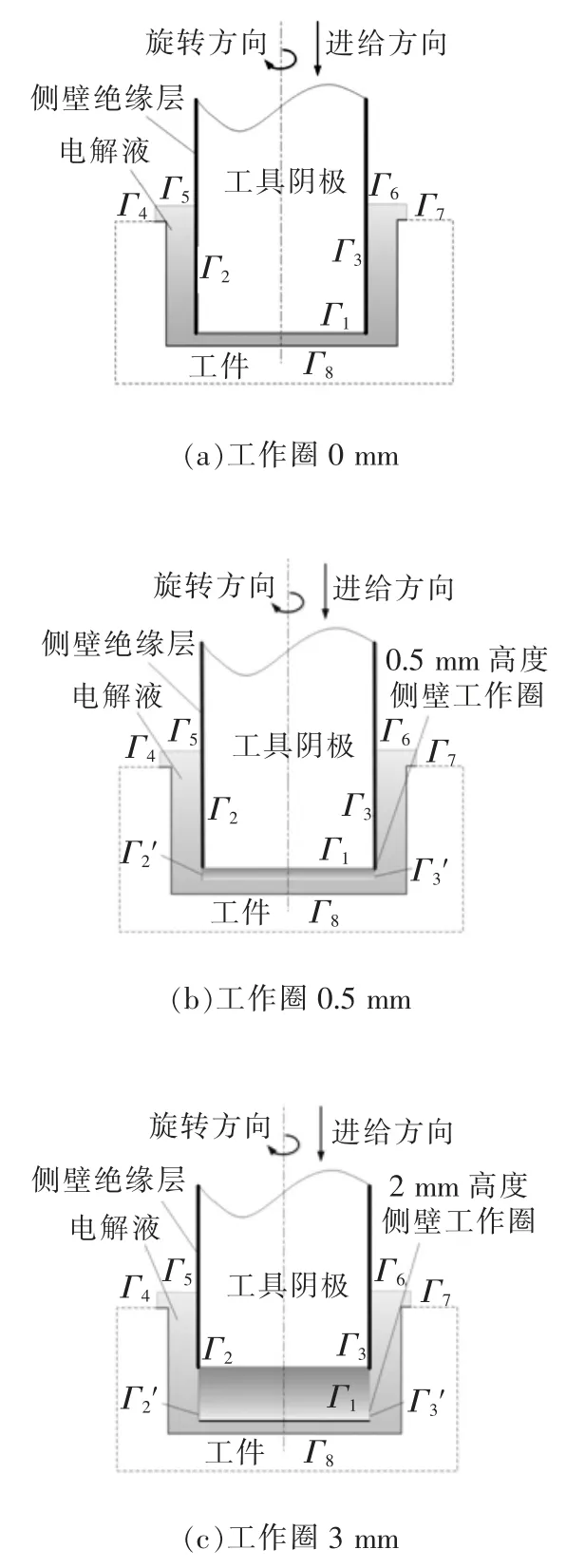

1.2.1 电场仿真模型

利用前述理论,针对直径20 mm 工具阴极在自身做旋转运动的基础上向下进给至一定深度的情况建立了如图3 所示的电场仿真模型。 图3a~图3c所示模型的工作圈高度分别为0、0.5、3 mm,工具阴极边界为 Γ1、Γ2、Γ3,工件边界均为 Γ8,虚拟边界为Γ4、Γ5、Γ6、Γ7;图 3b 和 3c 中所示的 Γ2′、 Γ3′分别为工作圈对应的边界。

图3 电场仿真模型

1.2.2 电场仿真计算与结果分析

本部分采用Comsol Multiphysics5.4 软件进行电场仿真分析,探究了工作圈高度对电解钻孔尺寸和形状精度的影响。 将图3 所示的工具阴极边界Γ1、Γ2、Γ3设置为接地, 工件边界 Γ8设置为阳极电压,其他边界均设置为绝缘。 阳极溶解速度的设定遵循式(2):

式中:η 为电流效率;ω 为工件材料体积电化学当量, cm3/A·s;i 为电流密度,A/mm3。

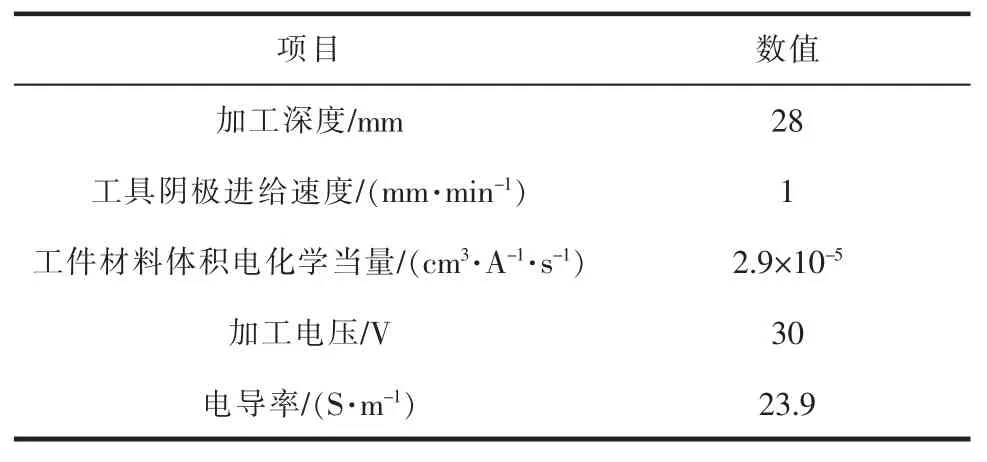

电场仿真参数见表3。

表3 电场仿真参数

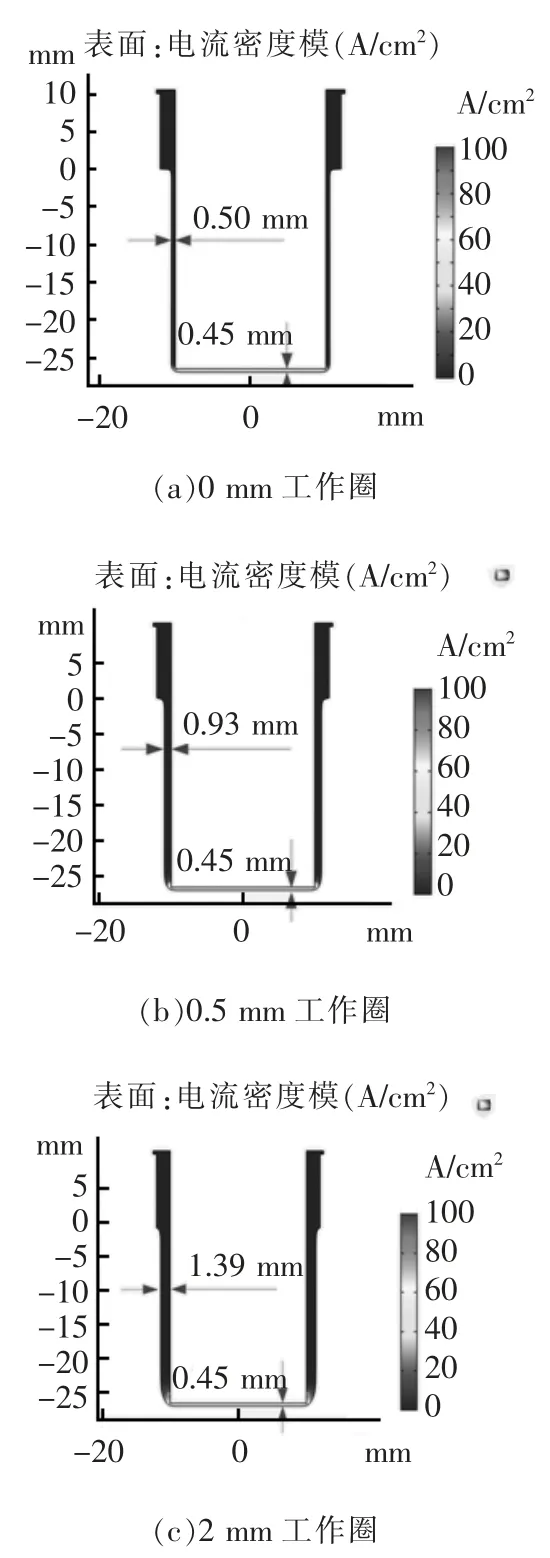

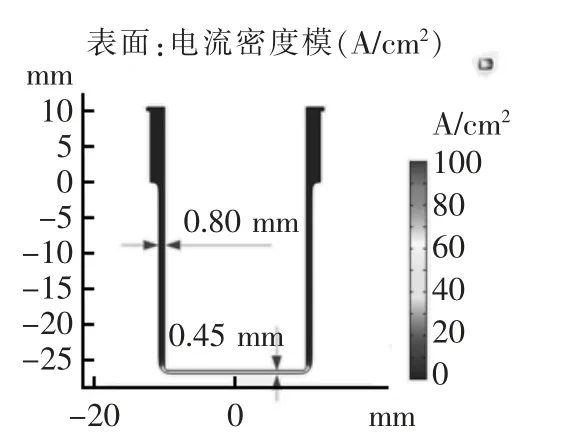

图 4a~图 4c 分别是 0、0.5、2 mm 工作圈高度对应的电场模型仿真计算结果。工作高度为0 mm 时,侧面加工间隙为0.5 mm;工作圈高度为0.5 mm 时,侧面加工间隙为0.93 mm;工作圈高度为3 mm 时,侧面加工间隙为1.39 mm。可见,工作圈高度数值越大,侧面加工间隙越大,尺寸精度越差。

由于实际加工中采用的工具阴极圆柱表面绝缘层具有一定的厚度,一般为0.1~0.2 mm,工具阴极工作圈高度不能过小,过小会导致电解产物排除困难, 因此选择高度约0.5 mm 的工作圈足够排出电解产物。

在图4 所示仿真结果上继续进行电场仿真分析,分析了倒角后侧面加工间隙的变化。 采用相同的电场仿真参数,仿真结果见图5。 可知,倒角后的侧面间隙比倒角前的减少了17.7%。

1.3 流场仿真分析

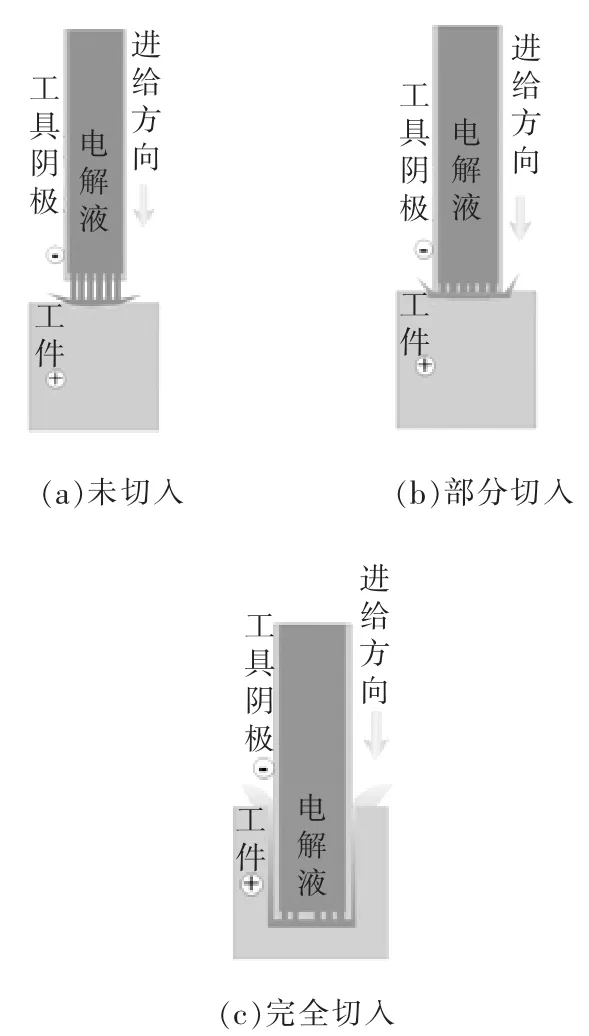

如图6 所示,电解钻孔加工过程中的流场会经过三个状态的转变。 其中,图6a 是工具阴极距离工件还有一定距离的未切入时的流场状态,此时极间只有微弱的电流通过连续的部分电解液; 图6b 是工具阴极部分切入工件时的流场状态,此时电解液逐渐将工具阴极导电部分“包裹”起来,当工具阴极切入工件表面一定距离时,孔壁尚未形成,工具阴极提供的背压不足以将电解液完全束缚于极间间隙内,工件表面开始被“拷贝”为工具阴极端面导电区域的形状; 图6c 是工具阴极完全切入工件且在一定深度下的流场状态,此时工具阴极导电部分完全浸泡于电解液内,电解钻孔进入稳定加工阶段。

图4 电场仿真结果

图5 倒角后0.5 mm 工作圈高度对应电场仿真结果

1.3.1 流场仿真模型

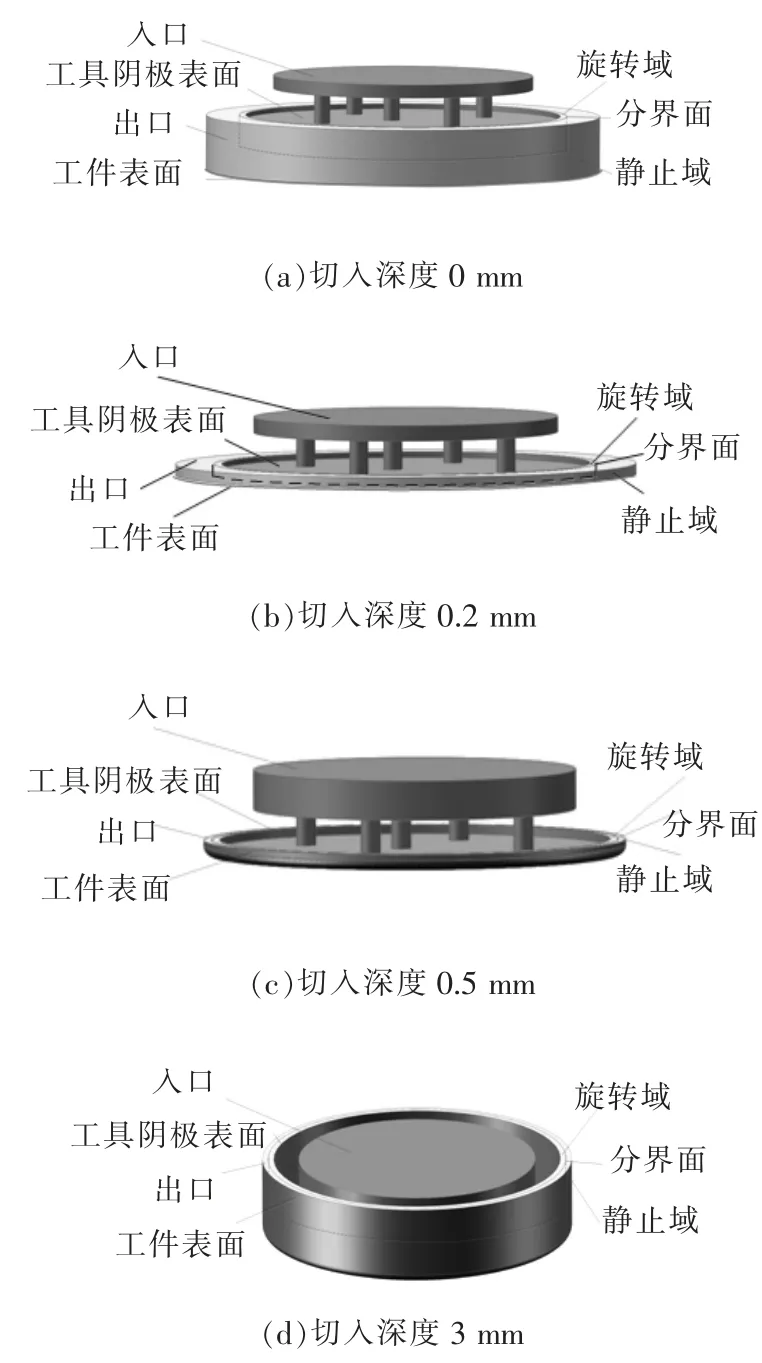

在上述分析基础上建立的流体模型见图7。 其中,图7a 是工件被切入深度0 mm 时的流体三维模型, 此时工具阴极端面离工件尚有一定的距离;图7b 是工件被切入深度0.2 mm 时的流体三维模型,此时工具阴极端面离工件已加工面0.2 mm,工具阴极倒角部分还未被电解液完全包裹; 图7c 是工件被切入深度0.5 mm 时的流体三维模型, 此时工具阴极端面离工件已加工面0.5 mm,工具阴极倒角部分几乎被电解液完全包裹; 图7d 是工件被切入深度3 mm 时的流体三维模型, 工具阴极倒角部分完全浸泡于电解液中,导电部分稳定向下进给,可视为电解钻孔过程中的稳定加工阶段。

图6 电解钻孔过程中流场变化过程

图7 不同加工阶段下的流场仿真三维模型

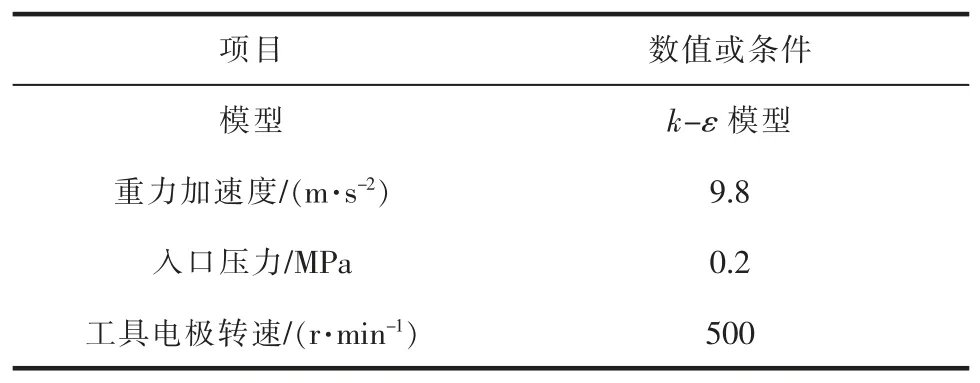

本部分用Ansys 15.0 软件导入图7 所示流体三维模型、划分网格、Fluent 模块进行仿真和数值计算,设定距工件已加工面0.02 mm 处的平面与流体模型重合处为观察截面, 观察截面为一个圆形截面。 流场仿真参数设置见表4。

表4 流场仿真参数

1.3.2 流场仿真计算与结果分析

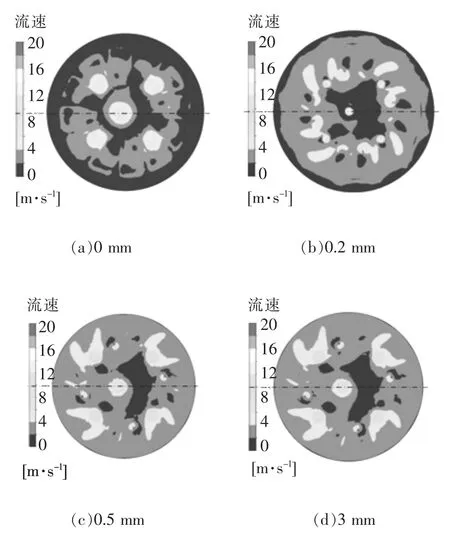

由图8 所示的不同工件切入深度下观察所得截面流速分布图可见, 随着加工深度逐渐由0 mm增至0.2、0.5、3 mm,流体模型在观察截面内的流速分布面积逐步增大, 直到扩充至整个观察截面,且相应的平均流速分别为 2.05、2.69、3.27、3.24 m/s。另外, 0.5、3 mm 工件切入深度下的流速分布近似,平均流速差别不大。 由此也可看出,在电解钻孔初始加工阶段,加工间隙内的电解液要经历流速由小变大,电解液逐步充满底部加工间隙的过程。

图8 不同工件切入深度下观察的截面流速分布

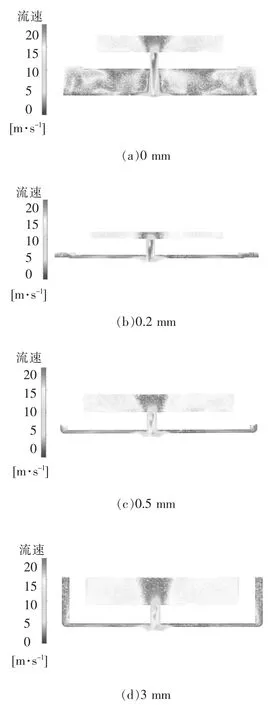

在观察截面过圆心的水平线位置做一个竖直平面, 设该平面与流体模型相交的截面为中心截面,得到如图9 所示的不同工件切入深度下中心截面流速分布矢量图。 由图9a~图9d 可见,随着工件被切入深度的增加,最大流速区即出液孔内的流速逐步降低,加工间隙内流速分布在工件切入深度为0.5 mm 时基本达到较为均匀的状态。

图9 不同切入深度下中心截面流速分布矢量图

综合不同加工深度下流场仿真观察截面和中心截面的流速分布情况,可以得出:电解钻孔在初始加工阶段要经历一段流速分布由坏到好的过程,因此在实际加工的初始阶段要给工具阴极设定一个较低的进给速度,即切入速度。

1.3.3 工具阴极出液孔数对加工稳定性的影响

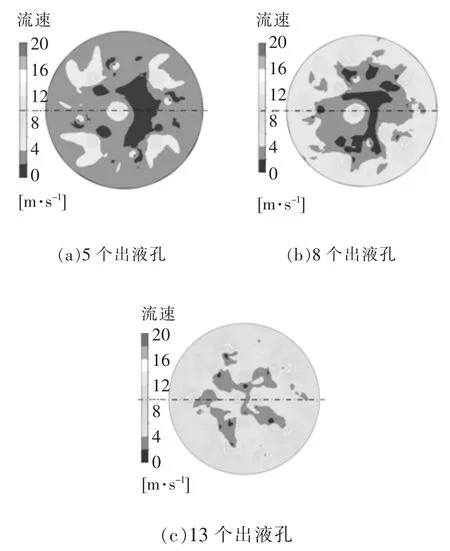

观察图8d 可见, 当电解钻孔进入稳定加工阶段时, 观察截面的中心区域仍有大面积死水区,这意味着在加工时中心区域流速较低,加工过程中产生的电解产物易在观察截面中心区域产生堆积,不利于加工过程顺利、稳定地进行。

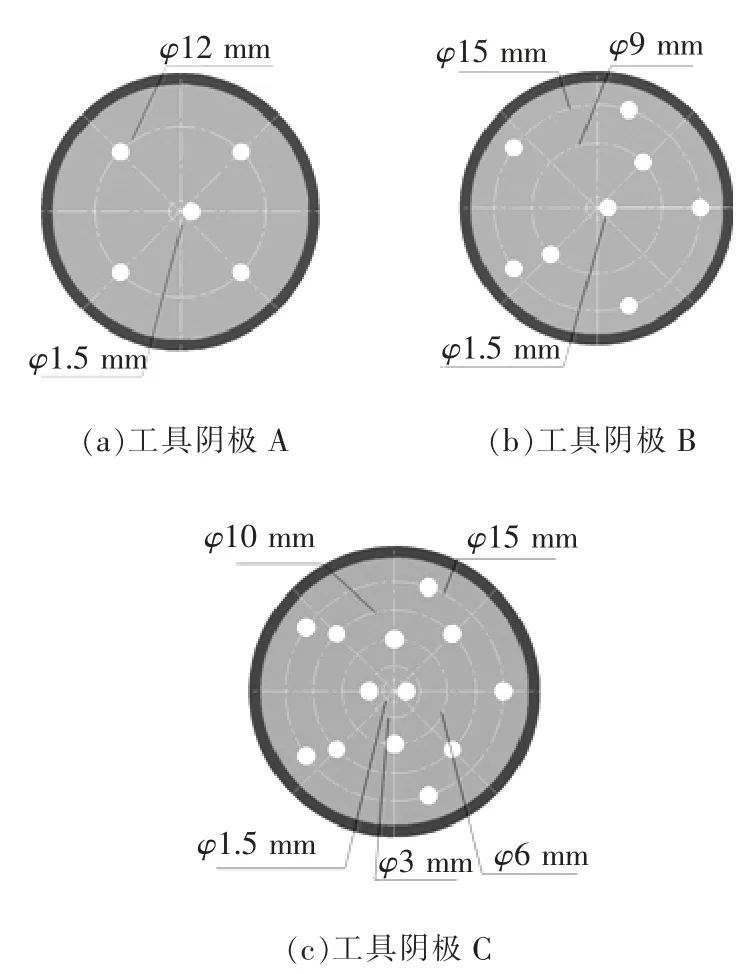

因此,在前述流场仿真分析的基础上,本文在工件切入深度为3 mm 时, 增加了工具阴极端面的出液孔数,通过比较得出的不同出液孔数下加工间隙内的流速分布情况见图10。其中,工具阴极A、B、C 的出液孔孔数依次为 5、8、13 个。

图10 不同出液孔数的工具阴极端面

对工具阴极A、B、C 在工件被切入 3 mm 深度时的对应流体进行流场仿真分析。 流场仿真参数见表2,仿真结果见图11。

图11 不同出液孔数观察截面内流速分布

如图 11 所示, 工具阴极 A、B、C 加工间隙内的平均流速分别为 3.24、4.41、6.15 m/s。 可知,出液孔数量增加,流速逐渐增加,排出电解产物和焦耳热的能力越强;当出液孔数逐渐增加时,加工间隙内的死水区逐渐减少,直到基本无死水区。

根据电场仿真结果(图4),工具阴极侧壁部分绝缘且设计了工作圈之后, 工作圈的高度越高,孔的尺寸精度越差;工作圈高度过低,工具阴极表面绝缘后侧面间隙过小不利于电解产物排出。 暂定工作圈高度为0.5 mm,通过电场仿真结果(图5)可知倒角后孔的尺寸精度更好, 故对0.5 mm 高度的工作圈进行倒角,倒角半径为0.5 mm。

根据流场仿真结果(图8 和图9),电解钻孔初始加工阶段要经历一个流场分布由差转好的过程,因此在初始加工阶段要设定较低的进给速度即切入速度进行初始加工, 直到切入深度超过0.5 mm再提高进给速度进行电解钻孔的后续加工。 并且,出液孔数越多,加工间隙内流场分布越均匀,平均流速越快,对比三种出液孔数量下的流场仿真结果后,在工具阴极端面暂定开孔数量为13 个。

2 工具阴极制备与参数试验

2.1 电解钻孔工具阴极制备

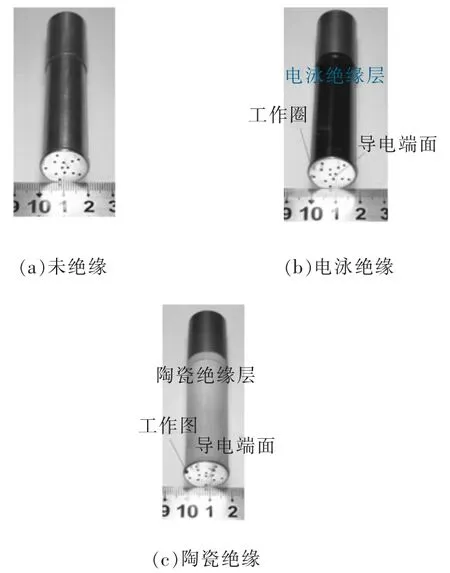

在前述电场和流场仿真结果与工具阴极初步设计基础上,本文进行了工具阴极制备。 首先,在工具阴极侧壁设计环形凹槽结构,由于工具阴极直径为20 mm, 电解钻孔过程中会产生了大量的焦耳热和电解产物, 故在工具阴极侧壁设计了如图12 所示的环形凹槽结构。 然后,采用电泳绝缘和陶瓷绝缘两种绝缘方式给工具阴极侧壁绝缘。 两种绝缘处理后的工具阴极见图13。

图12 带有环形凹槽的工具阴极

图13 绝缘与未绝缘的工具阴极

2.1.1 电泳绝缘处理与试验结果

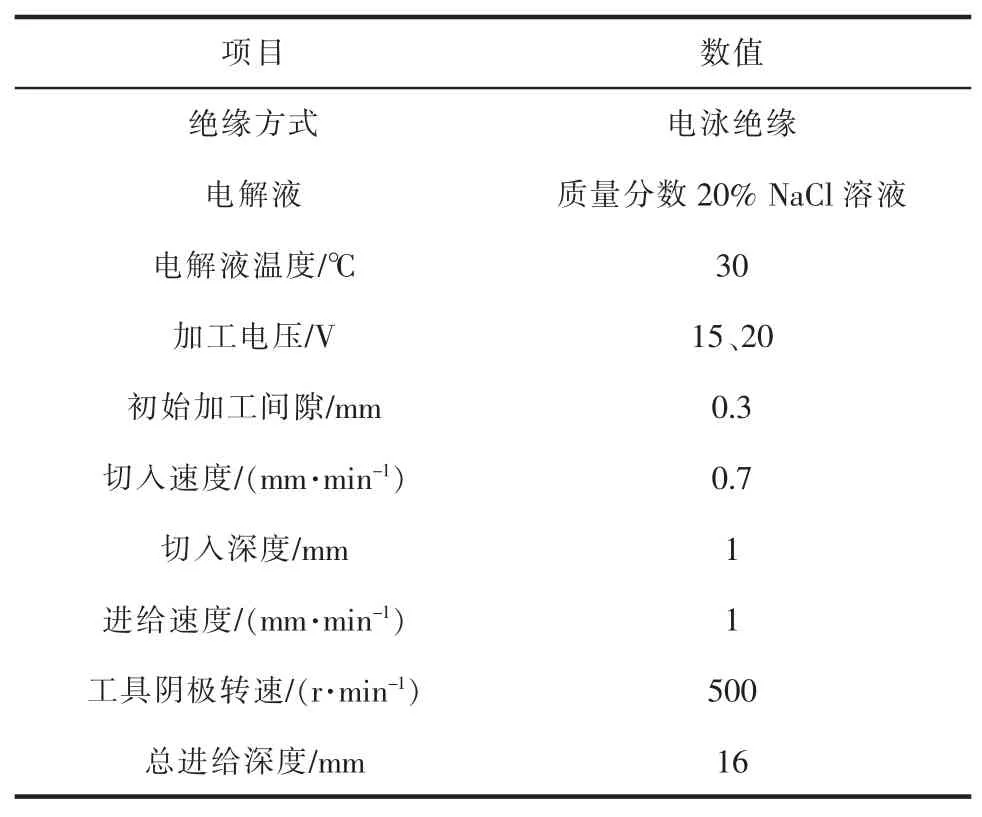

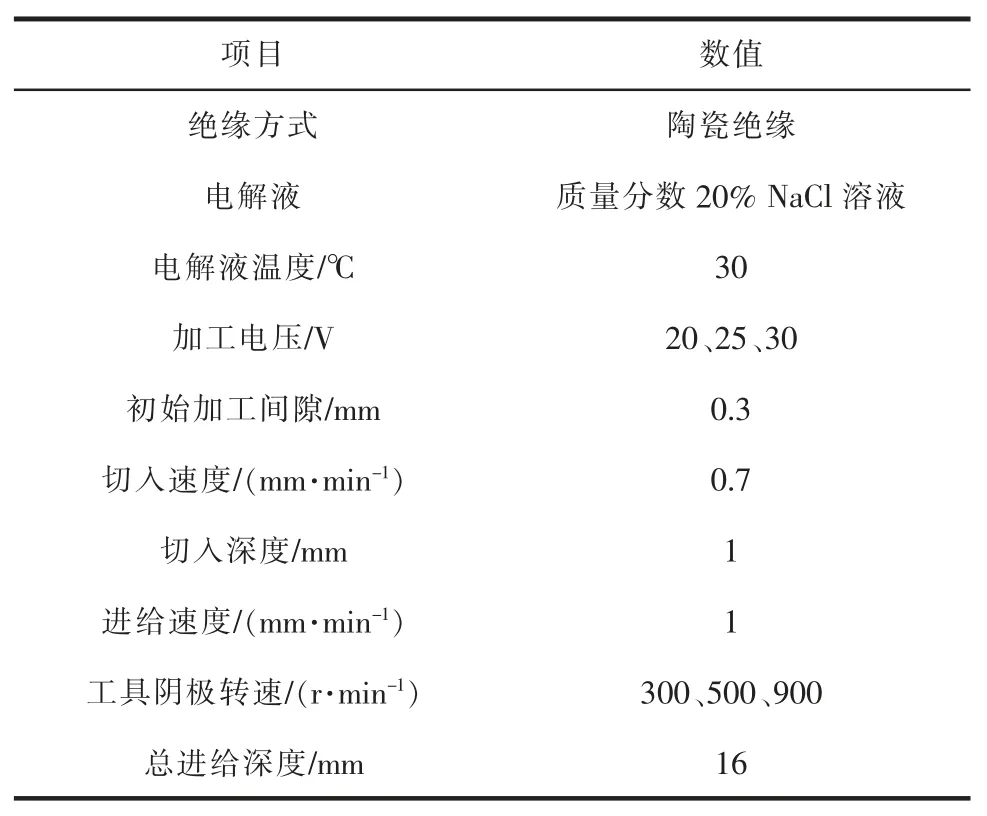

本部分采用图13b 所示工具阴极进行试验。 试验参数见表5。

表5 试验参数

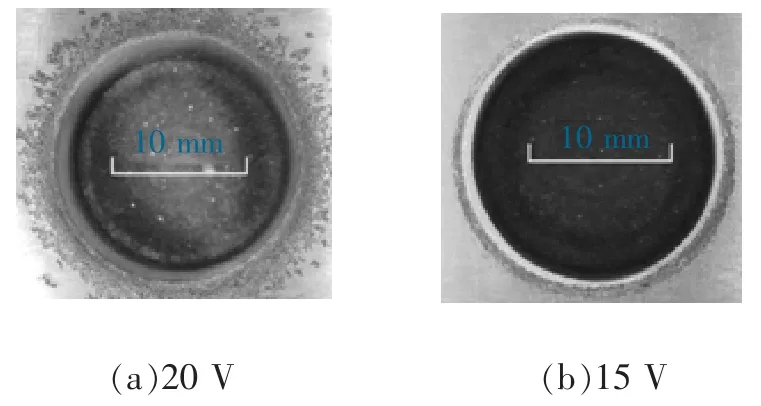

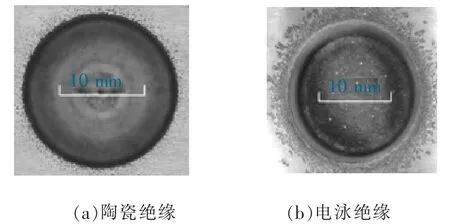

图14 是采用电泳绝缘方式处理后的工具阴极加工出的工件表面形貌。 其中,图14a 是加工电压20 V 时的孔入口形貌,入口边缘出现较多的杂散腐蚀;图14b 是加工电压15 V 时的孔入口形貌,入口边缘杂散腐蚀较少,入口处孔形比较完整。

图14 工件表面形貌

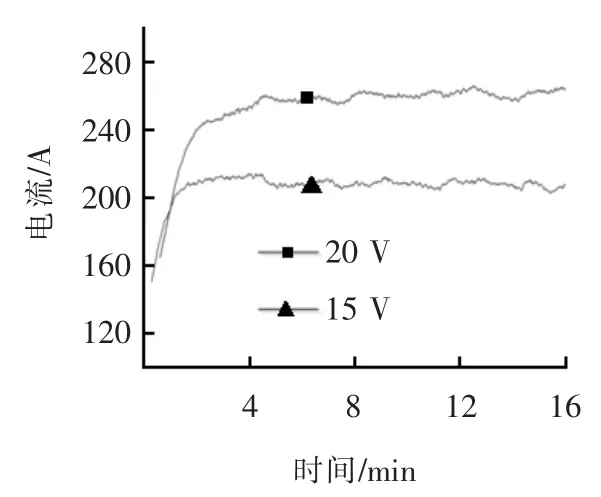

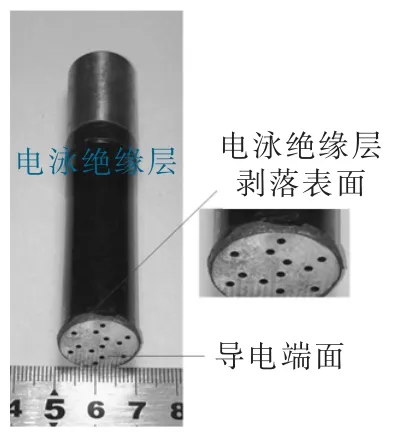

图15 是此次试验在不同加工电压下记录的实时加工电流图。 可见,当加工时间约为2 min 时,在加工电压20 V 时的加工电流比加工电压15 V 时的加工电流高约35 A, 并且随着加工时间的增加,加工电压20 V 时的加工电流最高达260 A,而加工电压15 V 时的加工电流最高不超过215 A。究其原因,电泳绝缘层的剥落会导致工具阴极表面导电面积的增大,而导电面积增大,在同样加工条件下,电阻减小、电压不变、电流增大,如图16 所示。

图17 是相同加工参数下工具阴极不同绝缘方式条件下孔的入口形貌。 其中,图17a 是采用陶瓷绝缘方式处理后工具阴极加工出的孔入口形貌,图17b 是采用电泳绝缘处理后的工具阴极加工出的孔入口形貌。 可见,陶瓷绝缘方式相较于电泳绝缘方式的可靠度更高,故后续试验拟采用陶瓷绝缘方式处理的工具阴极进行。

图15 加工电流图

图16 电泳绝缘层掉落图

图17 不同绝缘方式下孔的入口形貌

2.2 加工参数试验

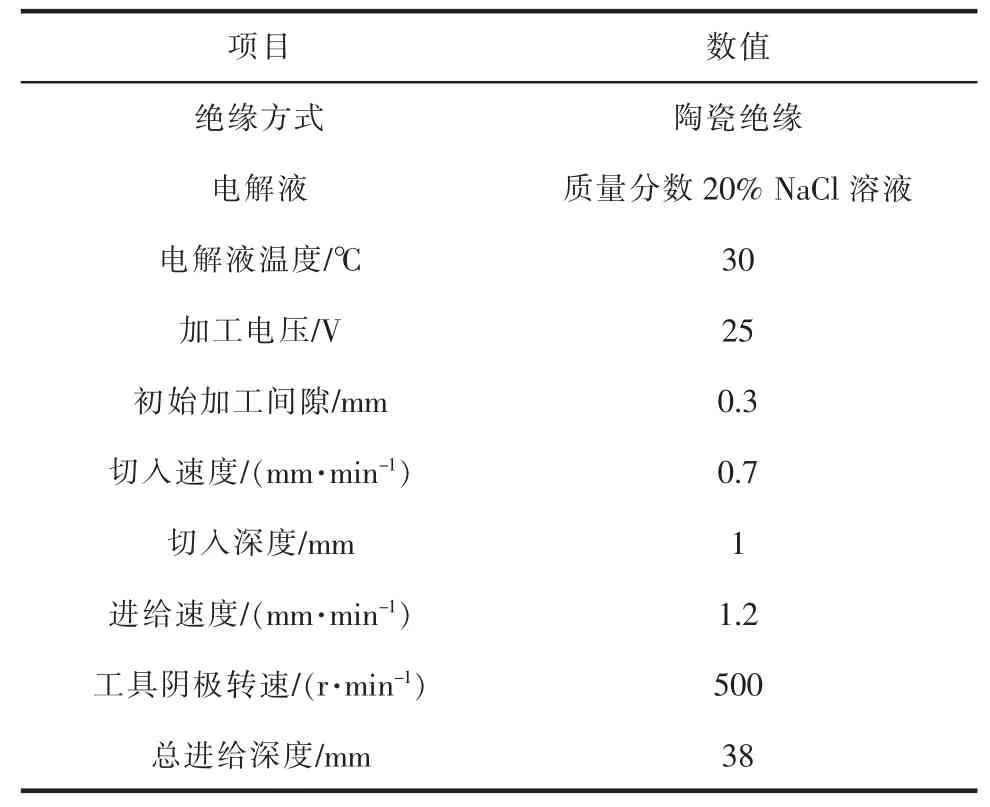

采用表6 所示的加工参数进行本次试验,采用Hexagon 三坐标测量仪作为孔轮廓数据采集仪器。

表6 加工参数

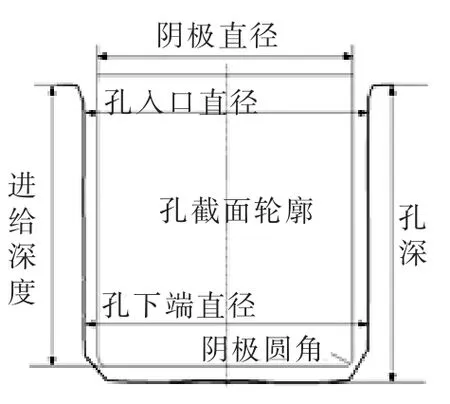

采用孔径、孔深作为孔尺寸精度的量度,采用圆度误差和锥度作为孔形状精度的量度,具体计算方式如下:

(1)锥度:以离工件上表面距离2 mm 处孔的直径为入口直径D,以距离工件上表面14 mm 处孔的直径为下端直径d(图18),孔锥度用θ 表示,则有:

图18 孔的截面轮廓分析

(2)圆度误差:采用最小二乘圆法评定圆度误差处理三坐标轮廓数据。

(3)孔径孔深:由三坐标数据经过简单计算即可获得。

2.2.1 加工电压与工具阴极转速对加工的影响

观察得到的工具阴极转速和加工电压对加工精度的影响见图19。 由图19a 可见,孔的深度受工具阴极转速影响较小, 随着加工电压增大而增大;由图19b 可见,孔入口直径随着加工电压增大而增大,当加工电压一定时,工具阴极转速为500 r/min时加工孔的入口直径最小。 从孔径和孔深角度来看,越大的加工电压意味着越差的尺寸精度,故加工电压越小越好。 而且,在该试验特定的加工条件下, 工具阴极转速为500 r/min 时加工孔的尺寸精度最好。

从图19c 可见,当工具阴极转速一定时,圆度误差随着加工电压的增大而减小,且在三种加工电压条件下, 当工具阴极转速为500 r/min 时的平均圆度误差均最小。 从图19d 可见,工具阴极转速为500 r/min 时,孔的锥度在加工电压分别为22、30 V时均为最低,且此时平均锥度也最小。

所以,从圆度误差和锥度来看,工具阴极转速为500 r/min 时能有较好的形状精度, 而加工电压越大、圆度误差越小。 但是,加工电压越大,尺寸精度越难以保证。 因此,采用25 V 加工电压可兼顾尺寸精度和形状精度。

2.2.2 初始加工间隙和加工电压对加工的影响

图19 工具阴极转速和加工电压对加工精度的影响

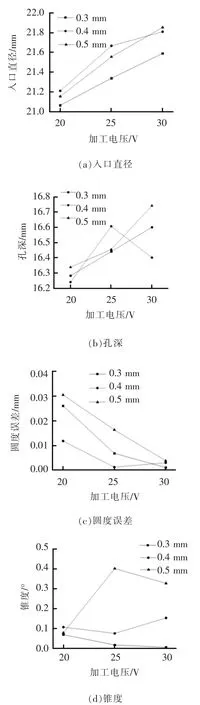

观察得到的初始加工间隙和加工电压对加工精度的影响见图20。 从图20a 可见,相同初始加工间隙下, 孔的入口直径均随着加工电压增大而增大, 而初始加工间隙为0.3 mm 时在不同加工电压条件下孔的入口直径都较小。 从图20b 可见,初始加工间隙为0.4 mm 时, 孔深与加工电压之间存在比较复杂的变化趋势,当初始加工间隙分别为0.3、0.5 mm 时, 孔深数值都较小。 故初始加工间隙为0.3 mm 时,加工出的孔有着更好的尺寸精度,且尺寸精度随着加工电压增大而逐渐减小。

由图20c 可见,当初始加工间隙相同时,孔的圆度误差基本随着加工电压的增大而减小,且初始加工间隙为0.5 mm 时的圆度误差最大, 初始加工间隙为0.4 mm 的圆度误差最小, 初始加工间隙为0.3 mm 的圆度误差值折中。 从图20d 可见,初始加工间隙为0.3 mm 时在各加工电压下均有最小锥度,故初始加工间隙为0.3 mm 时的尺寸精度最好,形状精度也较好,因此后续试验的初始加工间隙均定为0.3 mm。 此外,初始加工间隙0.3 mm 条件下,就尺寸精度而言,加工电压越小、尺寸精度越好;就形状精度而言,加工电压越大、形状精度越好。

图20 初始加工间隙和加工电压对加工效果的影响

2.2.3 工作圈高度对加工的影响

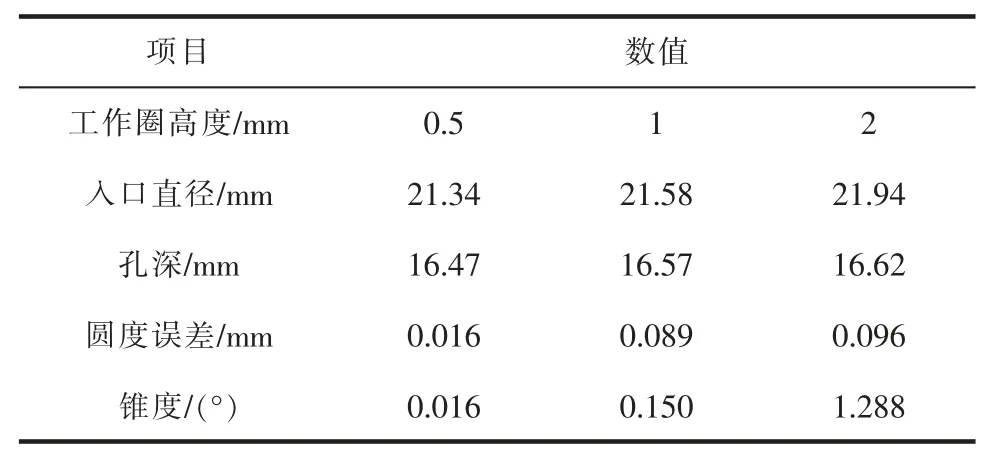

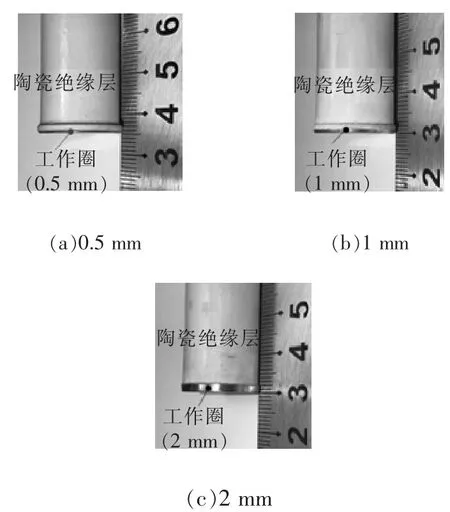

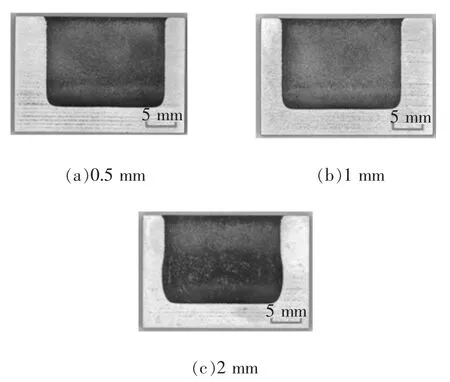

本文还考察了工作圈高度对加工效果的影响。图21 是不同工作圈高度的工具阴极实物图。由表7所示试验结果可知,工作圈高度越高,加工精度越差。

表7 不同工作圈高度对应的加工精度

图21 不同工作圈的工具阴极实物图

结合图22 所示孔的截面图, 在工作圈高度分别为0.5、1 mm 时,孔侧壁轮廓差别不大,侧壁较为竖直, 而在工作圈高度为2 mm 时加工孔的入口处呈葫芦口(图22c)。 究其原因是,刚开始切入时,工作圈未完全浸入电解液中,导电总面积较小,待切入到一定深度时, 高度为2 mm 的工作圈已完全浸入电解液,导电总面积增大,传输的电量逐渐变多,去除材料也变多,此时的工具阴极加工出“葫芦口”形入口孔。 因此,在工作圈高度为0.5 mm 可获取较好的加工精度。

3 盲孔样件加工试验

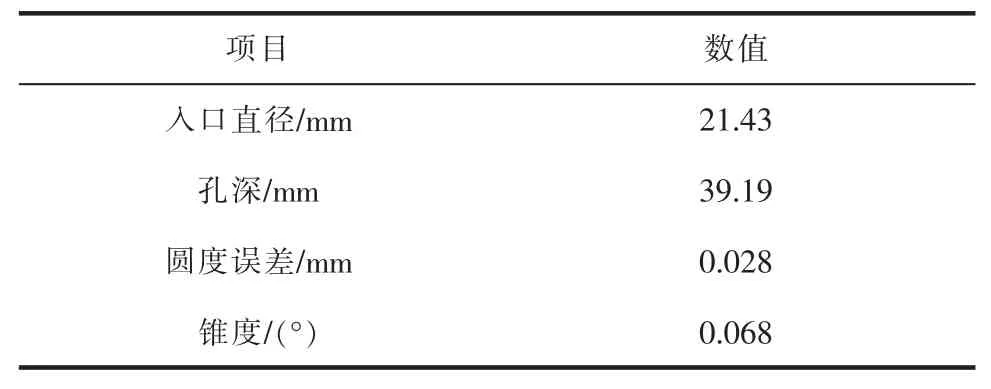

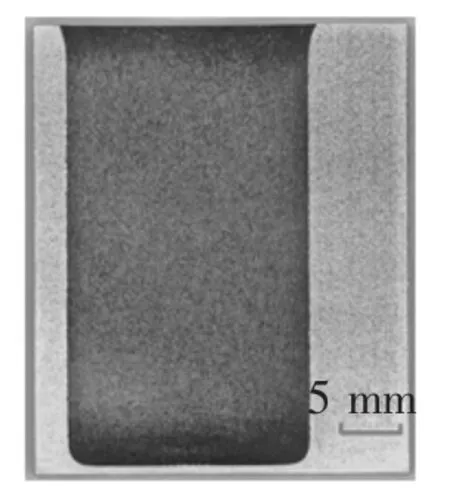

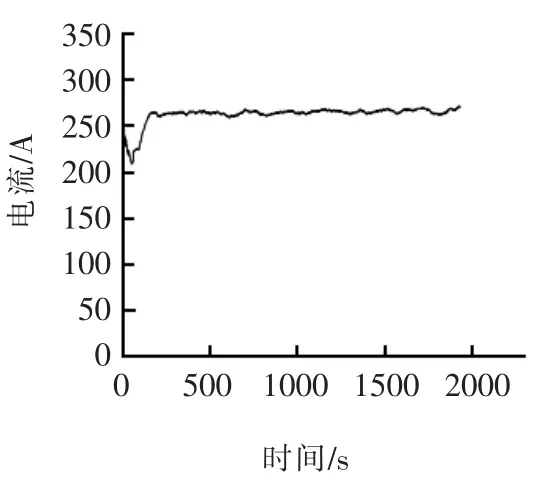

经过参数试验,本文选取了如表8 所示的加工参数进行样件加工试验。 由于加工设备条件限制,电解液压力不能超过0.2 MPa。 表9 是样件试验的最终加工结果,图23 是所得工件实物。 结果表明,入口直径相对于工具阴极直径增加了1.43 mm。 受限于设备Z 轴的形程, 最终孔的深度为39.19 mm,比工具阴极实际进给深度多出1.19 mm。图24 是本部分试验实时采集的加工电流。 可见,刚开始切入时的电流变化幅度较大, 从加工1 min 后一直到加工完成,电流均保持平稳。

图22 不同工作圈高度条件下 加工出的孔截面图

表8 盲孔样件加工试验参数表

表9 样件加工试验结果

图23 工件实物图

图24 电解钻孔加工过程实时电流采集

4 结论

本文聚焦大直径大余量电解钻孔加工的研究,研究材料为典型难加工的TC4 复合材料,有益于扩大电解加工技术在孔加工方面的应用范围,同时得到以下结论:

(1)采用20 mm 大直径的内喷液式工具阴极,对工具阴极圆柱表面进行绝缘处理并留有工作圈,通过电场仿真分析了工作圈高度对加工效果的影响,结果表明:工作圈高度越大,孔的侧面间隙越大,尺寸精度越差。

(2)通过流场仿真分析了电解钻孔过程中的几个不同状态,分析仿真结果得出:在刚开始切入时的流场不稳定,因此实际加工过程中需设定切入速度,以适应不稳定的流场。

(3)分别考察了加工电压和工具阴极转速、初始加工间隙、加工电压和工作圈高度对电解钻孔加工效果的影响。 通过参数试验优选出的加工参数为:工具阴极转速500 r/min、加工电压25 V、加工间隙0.3 mm、工作圈高度0.5 mm。

(4)根据参数优化结果,在初始间隙0.3 mm、加工电压25 V、工具阴极转速500 r/min、工作圈高度0.5 mm 等加工参数条件下, 加工得到入口直径21.43 mm、孔深39.19 mm、圆度误差0.028 mm 和锥度0.068°的盲孔。