基于阳离子型聚丙烯酰胺高聚物溶液的电化学沉积试验研究

2021-05-10蔡天煜郭钟宁朱嘉俊陈晓磊

蔡天煜,郭钟宁,朱嘉俊,陈晓磊

( 广东工业大学机电工程学院,省部共建精密电子制造技术与装备国家重点实验室,广州市非传统制造技术及装备重点实验室,广东广州510006 )

锌作为常用的电镀金属之一,具备优异的机械加工性能和耐腐蚀性, 因此被广泛应用在金属防护、机械制造业、电子工业等行业[1-3]。 锌镀层可从各种简单或复杂的电解液中通过阴极沉积获得。 传统的氰化物镀锌溶液体系因存在剧毒氰化物,危害人体健康并污染环境,已被我国淘汰[4-5]。 硫酸盐镀锌属于无氰化物镀锌溶液体系的一种,其镀液成分简单稳定、成本低且电流效率高,能在很宽的电流范围内电镀锌,但分散能力差,所得镀层结晶较粗,表面粗糙,光亮平整性不足[6-7]。 邢乐红等[8]在研究硫酸盐体系时发现,提高电流密度能改善锌镀层表面质量, 在电流密度为4 A/dm2时能得到厚度为10 μm的镀锌层。 张骐等[9]在硫酸盐镀液中加入一种以烷基糖苷和香兰素的复合添加剂,发现在电流密度为2 A/dm2时,电沉积所得镀层光泽度高,表面粗糙度低且具有良好的结合力,但镀液中的添加剂组分复杂不便于维护,可控性差。

阳离子型聚丙烯酰胺(cationic polyacrylamide,CPAM)[10-11]是一种由离子单体和丙烯酰胺共聚而成的水溶性线性高分子聚合物,其水溶液无毒、腐蚀性小且在适宜的浓度下具有一定粘度。 目前CPAM在工业上主要应用于污水处理、造纸工业、医用材料等[12]。 李庆阳等[13]研究发现,在硫酸盐溶液中加入1 g/L 的聚丙烯酰胺(polyacrylamide,PAM),在电流密度为3 A/dm2时锌电沉积10 min 得到了纳米晶锌镀层, 并发现在PAM 存在的情况下能提高阴极过电位和抑制晶粒生长。 文献[14]指出在金属电沉积过程中,PAM 以粘性膜形式附着在电极表面进而增强电沉积传质的交换过程。 Fabian 等[15]在硫酸盐体系中通过加入微量PAM(2 mg/L)探究了电沉积铜过程的影响, 结果表明,PAM 在弱酸性介质中形成的聚合物能更好的在铜/电解质界面处吸附,同时能降低极化电流密度从而降低晶粒生长速度,获得更光滑的沉积表面和更细致的微晶尺寸。

目前, 国内外文献中关于以PAM 电沉积金属方面的研究报道主要为微量添加剂方面, 而关于CPAM 对电沉积的影响尚无细致研究。 本文以开发新型高聚物溶液电沉积锌技术为目的,以CPAM 为唯一添加剂,采用CPAM-ZnSO4溶液电沉积纳米锌镀层, 探究了CPAM 离子度对锌电沉积微观形貌、成分组成和电流密度的影响, 重点研究了主盐和CPAM 的质量浓度对锌电沉积表面形貌和晶粒尺寸的影响。

1 试验过程

1.1 试验试剂和仪器

试验采用的试剂包括七水硫酸锌 (ZnSO4·7H2O)、阳离子型聚丙稀酰胺(CPAM,分子量 600万)、丙酮(C3H6O)、硫酸(H2SO4)。 试验采用直流电源,并在沉积过程中对放置在电镀液中的磁石利用磁力搅拌器进行搅拌。

1.2 试验过程

电解液的配置以质量浓度 40 g/L 的 ZnSO4·7H2O 和质量浓度 20 g/L 的 CPAM 为例, 首先在容量 100 mL 的烧杯中放入 4 g 固态 ZnSO4·7H2O,并加入一定量的去离子水,用玻璃棒搅拌至溶液完全溶解,随后称取2 g CPAM 加入基础液中,再加入去离子水至刻度线100 ml,并对磁力对溶液持续搅拌120 min,直至CPAM 完全溶解,溶液清澈透明。

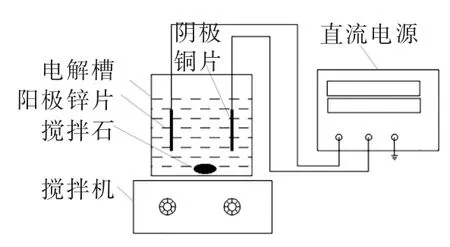

在电沉积试验中,采用两电极体系,阴极基底为 20 mm×20 mm×0.5 mm 的铜片, 阳极为 20 mm×20 mm×0.5 mm 的锌片,中心距离24 mm,仅单面沉积,对非电沉积表面用聚酰亚胺绝缘胶密封。 试验前对基低表面进行预处理, 依次采用600、1200 目的金相砂纸将基底铜片磨光至镜面光亮,之后将打磨好的基底铜片用丙酮浸泡除油5 min, 将除油后的基底铜片用质量分数为10%的硫酸去除氧化膜,最后将铜片用去离子水清洗干净,干燥备用。 沉积时的电压0.3 V、沉积温度25 ℃、沉积时间5 min,沉积后的锌镀层用去离子水冲洗, 冷风吹干备用。试验装置见图1。

图1 锌电沉积试验装置

1.3 样品表征

采用S-3400 扫描电子显微镜分析了镀层表面形貌,利用SEM 配有的能谱仪(EDS)对镀层表面元素组成进行能谱分析。 采用 Image-Pro Plus(IPP)图像分析软件计算镀层表面胞状结构的平均直径(随机取10 个晶粒,取其平均值)。

2 结果与讨论

2.1 CPAM 离子度对电沉积的影响

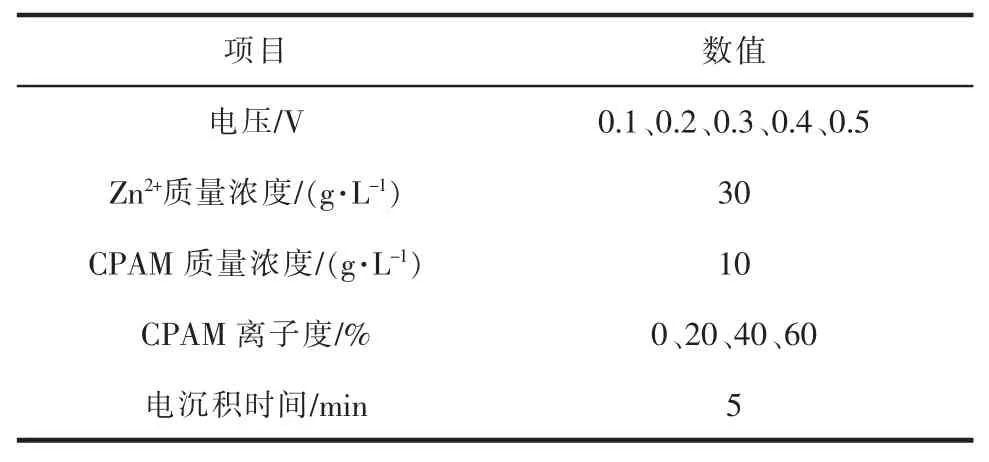

离子度即CPAM 所包含阳电荷离子的多少。 目前通用的CPAM 离子度范围为10%~60%。 如表1所示,为分析不同CPAM 离子度对电沉积结果的影响,固定其他加工参数。

2.1.1 离子度对电流密度的影响

图 2 是在 0.1、0.2、0.3、0.4、0.5 V 电压参数下不同CPAM 离子度对电流密度的影响,其中CPAM 离子度0 为对照组。 由于未加CPAM 和任何表面添加剂。 可见,同一电压参数下的沉积电流密度最低,其中电压0.1 V 时的电流密度仅0.023 A/dm2。 在加入10 g/L CPAM 后, 不同离子度的CPAM 溶液的电流密度均有显著提高, 且在离子度20%、 电压0.5 V时, 能达到的最大电流密度为0.84 A/dm2。 这说明CPAM 离子度为20%时,可允许的电流密度工艺范围更宽。

表1 电沉积加工工艺参数

图2 离子度对电流密度的影响

2.1.2 离子度对锌镀层形貌及成分的影响

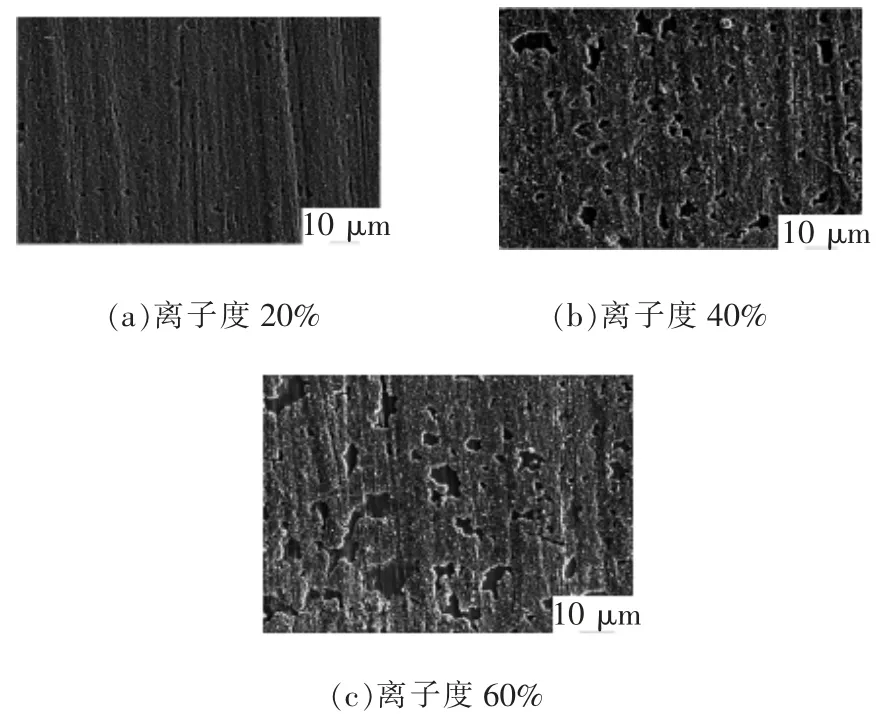

不同离子度在电压0.3 V 时对镀层表面形貌的影响见图 3。 其中,就未加CPAM 的对照组而言,在规定的电沉积时间为5 min 时, 仅有少量锌覆盖上铜基底上,基底材料肉眼可见;当高聚物溶液中的CPAM 离子度为20%时, 镀层表面最为均匀致密,平整性好(图3a);当高聚物溶液中的CPAM 离子度为40%时,镀层表面出现孔洞和结瘤(图3b);当高聚物溶液中的CPAM 离子度为60%时,镀层表面粗糙且出现大面积漏锌的情况(图3c)。

图3 不同CPAM 离子度电沉积得到的镀层形貌

由图4 所示的锌镀层能谱分析结果可见,镀层中Zn 的峰值最强,其次是O 和Cu,其中O 的出现是由于镀层中Zn 部分氧化所致, 而在没有对工艺参数进行优化的情况下, 存在一定的漏镀现象,有基底Cu 的存在。 但这也证实了CPAM-ZnSO4可实现锌的沉积,从而制备锌镀层。

图4 锌镀层的EDS 图谱

不同CPAM 离子度的锌原子数含量见图 5。 其中CPAM 离子度为0 的对照组中锌原子数含量最低,为20.1%;随着CPAM 离子度从20%增至60%,镀层中锌的原子数分数从88.78%降至64.56%。 分析表明, 随着高聚物溶液CPAM 离子度的提高,镀层致密性和平整度降低。 这是由于CPAM 离子度越高,所带的电荷量越高,在电沉积过程中,CPAM 相较于Zn2+吸附在阴极基底上的速率更快, 因而阻碍了锌的正常沉积,从而降低CPAM 离子度,有助于改善镀层表面质量。

图5 不同CPAM 离子度的锌原子数含量

2.2 主盐Zn2+质量浓度对镀层的影响

2.2.1 主盐Zn2+质量浓度对镀层形貌的影响

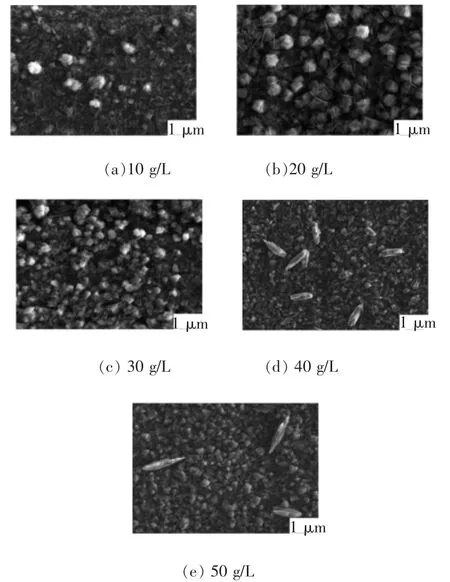

为探究Zn2+质量浓度对锌镀层表面形貌的影响,设计电沉积加工工艺参数见表 2。 Zn2+质量浓度对锌镀层表面形貌的影响结果见图6。 当高聚物溶液中的Zn2+质量浓度为10 g/L 时, 镀层表面颗粒粗大散乱(图 6a);当 Zn2+质量浓度增至 20 g/L 时,镀层表面由圆形颗粒堆积组成(图6b);当Zn2+质量浓度增至30 g/L 时,镀层表面颗粒得到细化(图6c);当Zn2+质量浓度达到40 g/L 时,镀层圆形颗粒消失,变成由块状晶体组成且分布致密均匀(图6d);当Zn2+质量浓度继续增大至50 g/L 时, 表面块状晶粒组织增大(图 6e)。

表2 电沉积加工工艺参数

图6 Zn2+质量浓度对镀层形貌的影响

2.2.2 Zn2+质量浓度对电流密度及晶粒大小的影响

Zn2+质量浓度对电流密度及晶粒大小的影响见图 7。 可见,随着Zn2+质量浓度升高,镀层的粒径尺寸也随之降低,在Zn2+质量浓度为40 g/L 时,平均晶粒直径尺寸最小(0.362 μm)。 这是由于 Zn2+质量浓度增大,允许采用的电流密度越大、扩散传质速率越快,从而吸附在基底上的Zn2+数量增加,晶体形核率也增加,使晶体的形核速度大于生长速度,镀层晶粒得到细化;但继续增大Zn2+质量浓度,电流密度也进一步增大,浓差极化加剧,不仅促进了析氢反应,也抑制了新核生成,所得晶粒尺寸变大。

2.3 CPAM 质量浓度对镀层的影响

2.3.1 CPAM 质量浓度对锌镀层形貌的影响

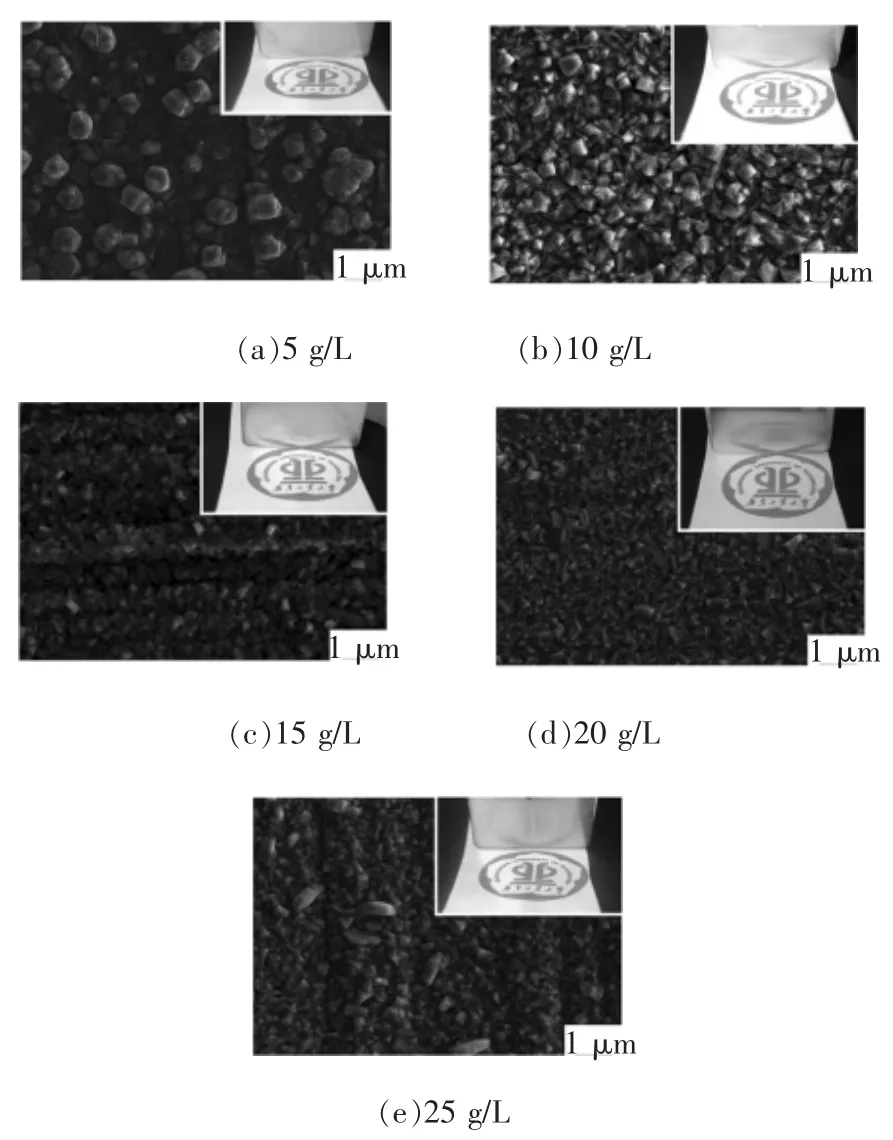

图7 Zn2+浓度对电流密度及晶粒大小的影响

为探究CPAM 质量浓度对锌镀层表面形貌的影响时,设计电沉积加工工艺参数见表3。CPAM 质量浓度对锌镀层表面形貌的影响结果见图8。可见,当高聚物溶液中CPAM 质量浓度为5 g/L 时, 镀层表面为圆形颗粒状且无法清晰地反射出下方图案(图 8a);当 CPAM 质量浓度增加至 10 g/L 时,镀层表面由圆形颗粒状转变为块状层且能对下方图案反射出大致轮廓(图8b);当CPAM 质量浓度增加至15 g/L,镀层由块状层堆积且分布较为均匀平整,局部出现镜面效果(图8c)。继续增大CPAM 质量浓度至20 g/L,镀层由块状颗粒转变为片状晶体,晶粒排布致密平整, 镀层表面的镜面效果也大幅度提高,且能清晰地反射出下方图案 (图 8d); 继续增大CPAM 质量浓度到25 g/L 时,表面晶体变粗且镀层表面所反射出的下方图案开始变得模糊(图8e)。

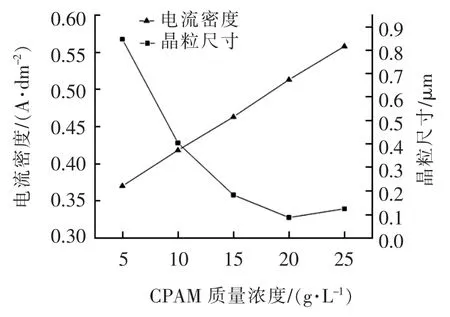

2.3.2 CPAM 质量浓度对电流密度及晶粒大小的影响

CPAM 质量浓度对电流密度及晶粒大小的影响曲线见图 9。 可见,随着CPAM 质量浓度升高,电沉积过程中的电流密度得到提高,并降低了表面颗粒尺寸;在CPAM 质量浓度20 g/L 时,平均晶粒直径尺寸为87 nm; 继续提高CPAM 质量浓度至25 g/L时,晶粒尺寸增大,平均晶粒直径为124 nm,这是因为随着CPAM 质量浓度增大,电流密度提高、阴极极化增强,镀层晶粒得到细化;当CPAM 质量浓度进一步增大至25 g/L 时,电流密度持续上升,阴极界面处的Zn2+反应消耗过快,抑制了新核的生成,导致晶粒尺寸有所增大。

表3 电沉积加工工艺参数

图8 CPAM 质量浓度对镀层形貌的影响

图9 CPAM 浓度对电流密度及电流效率的影响

3 结论

本文以CPAM 为唯一添加剂,对CPAM-ZnSO4溶液电沉积纳米锌镀层开展试验,得出以下结论:

(1)在 CPAM-ZnSO4溶液体系中,以离子度为20%的CPAM 作为高聚物溶液的添加剂,其溶液在电沉积过程中所允许的电流密度范围更宽,且能在低电压0.3 V 时电沉积获得表面平整的锌镀层,镀层锌含量百分比为88.78%。

(2)随着Zn2+质量浓度增加,镀层表面越致密、晶粒分布越均匀,且晶粒的平均大小由1.48 μm 逐渐降低到 0.362 μm。 在 Zn2+质量浓度为 40 g/L 时,得到平整致密的锌镀层。

(3)随着CPAM 质量浓度增加,镀层表面形貌由圆形颗粒转变为片状晶体结构,在CPAM 质量浓度20 g/L、电压0.3 V 时,能制备出平均晶粒直径为87 nm 的锌镀层。