脱粒滚筒结构形式对大豆机收质量影响的试验研究

2021-05-09金诚谦郭红星王廷恩

金诚谦,康 艳,郭红星,王廷恩,印 祥

(1. 山东理工大学农业工程与食品科学学院,淄博 255000;2. 农业农村部南京农业机械化研究所,南京 210014)

0 引 言

在大豆机械化收获过程中,脱粒分离是造成籽粒破碎的主要阶段[1]。脱粒元件形式、脱粒系统参数匹配是主要影响因素,国内外学者对此问题做了相关研究[2-7]。国外学者研究显示不同的滚筒结构及元件排列方式对脱粒性能有影响[8],选择合适的脱粒装置可显著提高脱粒效果。Jakhro等[9]通过试验分析不同的脱粒元件对脱出物的破坏程度,结果显示纹杆比弓形脱粒元件对脱出物的破坏程度较小。唐忠等[10]在自制的水稻脱粒分离试验台上利用自制的五种脱粒元件研究纵轴流脱粒分离性能,结果显示在不同的前进速度和不同的元件组合情况下脱粒分离效果各有优势。Wacker等[11]通过试验分析得出轴流式脱粒装置脱粒效果优于切流式脱粒装置。耿端阳等[12]选取了柔性杆齿和弹性短纹杆作为脱粒元件设计了轴流式玉米柔性脱粒装置,实现了玉米果穗的柔性低损伤脱粒,破碎率为0.65%。王占滨等[13]设计了一种纵轴流柔性锥爪式玉米脱粒装置,可有效降低玉米籽粒在直收过程破碎严重、未脱净率高的问题。杨德旭等[14]针对大豆脱粒损伤设计了切轴流式双滚筒脱粒系统,与传统大豆脱粒系统相比损伤率降低0.22个百分点。李耀明等[15]针对水稻收获时使用杆齿滚筒功耗大、破碎率高等问题,设计了新型的短纹杆-板齿脱粒滚筒,可有效的降低脱粒功耗。

为研究不同脱粒元件、脱粒系统不同参数匹配对大豆机收质量的影响,本文在前人研究成果的基础上[16-19],提出脱粒元件可更换的脱粒滚筒设计方案,设计了一种元件可更换的脱粒滚筒,选取纹杆、弓齿和杆齿作为脱粒元件,以不同含水率的大豆作为试验材料,开展试验研究,分析得到最适合大豆机械化收获的脱粒滚筒结构和最佳工作参数匹配,为大豆收获机脱粒分离装置的设计研发提供参考依据。

1 纵流式脱粒滚筒总体结构

为了提高大豆机收质量,本文设计了一种元件可更换的脱粒滚筒,研究不同脱粒元件、不同参数匹配对大豆机收质量的影响。滚筒采用横向尺寸小、脱粒分离时间长、脱净率较高的纵轴流脱粒滚筒[20-23]。为方便研究,在同一机具上依次通过更换脱粒元件实现不同脱粒滚筒的转换,进而对比分析不同结构形式的脱粒滚筒工作性能。

1.1 外形尺寸确定

脱粒滚筒目前常用的直径为550 ~650 mm,直径过小凹板脱粒分离面积较小,易发生堵塞,直径过大可增加脱粒分离面积,但滚筒质量增大,机具负荷升高,结合4LZ-4.0履带式收获机实际结构尺寸,设计脱粒滚筒直径为640 mm,滚筒长度为1 880 mm。

1.2 纹杆-杆齿组合式脱粒滚筒

开式滚筒在脱粒过程中植株籽粒容易进入到脱粒滚筒的轴心处,造成植株的漏脱,但质量相对较轻,工作过程中所需功耗较小。滚筒工作过程中,脱粒主要发生在滚筒前端,因此纹杆-杆齿组合式脱粒滚筒前端安装纹杆块,纹杆块由纹杆和纹杆固定板组成,将纹杆两端焊接在纹杆固定板上,组装完成纹杆块,如图1a所示,再将纹杆块与齿杆焊接,后端安装刚性杆齿,在齿杆上按照杆齿排布设计进行打孔,将杆齿焊接在齿杆上,组装纹杆-杆齿组合式脱粒杆。纹杆块在脱粒过程中对作物的作用相对柔和,工作表面为曲面,曲面上有斜凸纹,可增加植株抓取和搓擦的能力,在后端安装杆齿,可对大豆植株进行二次击打搅动,起到分离的作用。根据《农业机械设计手册》[24],纹杆-杆齿组合式脱粒滚筒排布为双头螺旋,辐条数6,根据滚筒长度,设计纹杆块长度100 mm,间距180 mm,每个脱粒杆安装4个纹杆块,纹杆高度65 mm,共安装24个,杆齿高度70 mm,杆齿与纹杆块间距100 mm,杆齿齿距100 mm,共安装51个。纹杆-杆齿组合式脱粒滚筒组装完成后使用VT700型动平衡测量仪对脱粒滚筒进行动平衡测试,通过添加配重块保证运转时候的平衡状态,脱粒元件更换时脱粒杆安装位置保持不变。纹杆-杆齿组合式脱粒滚筒的安装步骤如图1b所示。

1.3 开式杆齿脱粒滚筒

杆齿抓取作物及脱粒能力较强,对植株打击力度大,脱粒元件使用杆齿既能满足脱粒要求,又有助于排出物料。开式杆齿滚筒选用长70 mm的圆杆,对齿杆按照杆齿排布设计间距进行打孔,将杆齿焊接在脱粒杆上,组成杆齿脱粒杆,如图2a所示,根据《农业机械设计手册》,设计双头螺旋排布,齿间距180 mm,齿迹距90 mm,共安装63个,开式杆齿脱粒滚筒组装完成后使用VT700型动平衡测量仪进行动平衡测试,通过添加配重块保证运转时候的平衡状态,脱粒元件更换时脱粒杆位置保持不变。开式杆齿脱粒滚筒的安装步骤如图2b所示。

1.4 闭式弓齿脱粒滚筒

闭式脱粒滚筒外壳为封闭式的圆柱体,质量上相对较大,在克服自身旋转时所需的功耗较大,但在脱粒过程中,由于滚筒呈封闭状,可避免大豆植株进入滚筒内部引起茎秆缠绕造成脱粒损失[25]。闭式滚筒选用梳刷和打击作用较强的弓齿,该滚筒选用的弓齿类型为65 Mn钢制造的加强齿,结构参数如图3a所示,根据《农业机械设计手册》,弓齿在闭式滚筒排布形式为双头螺旋排布,齿间距100 mm,齿迹距50 mm,共安装111个。闭式弓齿脱粒滚筒在安装过程中首先将固定板通过螺栓固定在滚筒主轴上,将弓齿按照双头螺旋的设计在滚筒外壳上进行排布,通过螺栓进行固定,然后将安装完成后的弓齿外壳与滚筒主轴进行连接,通过固定板使用螺栓进行固定。闭式弓齿脱粒滚筒组装完成后使用VT700型动平衡测量仪对脱粒滚筒进行动平衡测试,通过添加配重块保证运转时候的平衡状态,更换脱粒元件时固定板和外壳位置保持不变。闭式弓齿脱粒滚筒的安装步骤如图3b所示。

2 田间试验

2.1 试验材料

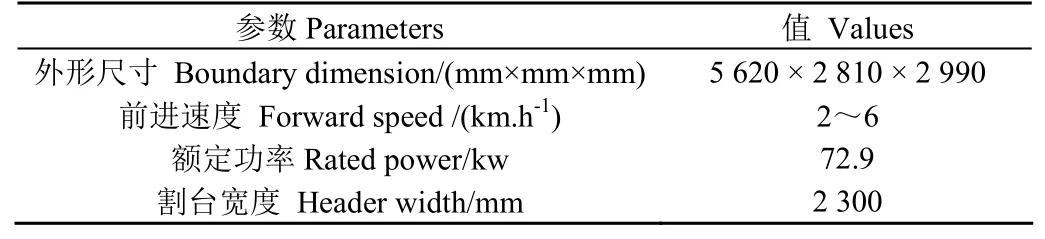

试验地点在山东省临沂市河东区,试验时间为2020年10月7—11日(图4),试验区域大豆种植面积为1.5 hm2,品种为临豆11,产量为217.5 g/m2,植株平均高度为770 mm,平均底荚高度为275 mm,自然落粒量为4.6 g/m2,平均草谷比为1.15,收获期籽粒平均含水率范围为10.2%~20.0%。试验设备为4LZ-4.0 型全喂入履带式收获机,该机型相关结构参数如表1所示,试验使用自制脱粒滚筒。

表1 4LZ-4.0型履带式收获机结构参数Table 1 Structural parameters of type 4LZ-4.0 crawler reaper

2.2 试验方案

为研究含水率对大豆机收质量的影响,在试验中选取不同含水率的大豆进行田间试验。同一品种的大豆由于播种时间的差异,成熟期不一致,收获时籽粒含水率不一致,不同的收获时间的籽粒含水率也存在差异性,早晨、中午、黄昏时收获,籽粒的含水率差异性较大。在10月7—11日5 d时间里分别在早、中、晚3个时间段对同一地块大豆籽粒取样测含水率,含水率变化范围如图5所示。由图5可知,大豆含水率随收获时间的延缓逐渐降低,在一天之中,早晨的含水率最高,中午的含水率最低。分别在7日早上、9日傍晚和11日中午进行田间试验,此时的大豆平均含水率依次为20.0%、15.2%和10.2%。

试验时,首先将纹杆-杆齿组合式脱粒杆通过螺栓固定在滚筒主轴上,完成纹杆-杆齿组合式脱粒滚筒的组装并进行田间试验;单因素试验结束后,将纹杆-杆齿组合式脱粒杆卸下,更换为杆齿脱粒杆,完成开式杆齿脱粒滚筒的组装并进行田间试验;单因素试验结束后将脱粒杆卸下,再通过螺栓将固定板安装在滚筒辐盘上,使滚筒外壳与固定板进行连接,完成闭式弓齿脱粒滚筒的组装,并进行单因素试验。按照滚筒安装顺序依次使用纹杆-杆齿组合式脱粒滚筒、开式杆齿脱粒滚筒和闭式弓齿脱粒滚筒进行单因素田间试验。

参考相关文献[26-29],结合机具实际作业要求,选取与机收质量相关的前进速度、滚筒转速、脱粒间隙和导流板角度作为试验因素。根据试验机具结构参数,确定前进速度可调节范围为2~6 km/h;根据大豆籽粒易脱的特性,选取滚筒转速中间值为500 r/min,脱粒间隙可调节范围中间值为30 mm,为寻找正交试验最佳的工作参数范围,将滚筒转速单因素试验水平参数可调节范围设置为400~800 r/min,脱粒间隙的调节范围设置为20 ~40 mm;导流板角度在该试验机具中可调节范围是60~80°,因此以该参数范围作为导流板单因素试验水平值。

参照JB/T11912—2014《大豆联合收割机》选取破碎率和未脱净率为评价指标,首先设计单因素试验分析各因素对破碎率和未脱净率的影响规律。在单因素试验分析结果的基础上,得出最佳的脱粒滚筒结构,再对得到的脱粒滚筒进行正交试验设计与分析,得出大豆机械化收获的最优作业参数组合。参照GB/T 8097—2008《收获机 联合收割机 试验方法》,设计每组试验行程为50 m。评价指标测量方法如下:

破碎率:在收获机运行稳定后从粮仓入粮口处进行取样,每组试验取样3次,每次取样质量Ds为2.0 kg左右,人工挑选破碎籽粒并称取质量Dst。破碎率的计算公式为

式中Ts为破碎率,%。

未脱净率:在保证机具工作安全的前提下,在收获机尾部悬挂样品袋收集由脱粒滚筒和清选风机排出的物料,试验行程结束后分别对样品袋中收集到的物料和粮箱内的物料进行处理,挑选出未脱净的大豆籽粒,分别称取其质量Ww和Wl(g);试验行程内的大豆总质量为Ws(g),由割幅和单位面积内的产量确定。未脱净率的计算公式为

式中Sw为未脱净率,%;Ws为试验行程内的大豆总质量,g;N为1 m2大豆籽粒总质量,g;F为割幅,m;L为作业距离,m。

2.3 单因素试验与结果分析

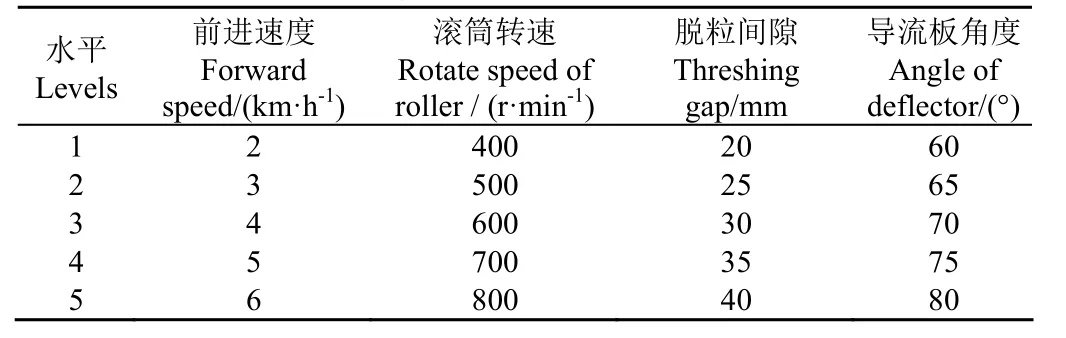

为寻找最佳的脱粒滚筒结构,分别对3种脱粒滚筒工作过程中的前进速度、滚筒转速、脱粒间隙和导流板角度进行单因素试验设计,试验结果取平均值,单因素试验水平如表2所示。

2.3.1 前进速度对破碎率和未脱净率的影响

喂入量是影响机收质量的主要因素,喂入量减小,单位时间内进入脱粒装置的植株较少,在滚筒内运动空间相对较高,植株脱粒均匀;喂入量增加,进入滚筒的植株增多,生产效率提高,但是脱粒滚筒内物料过多,易造成堵塞等,影响收获机工作效率[30-31]。参照《JB/T119212—2014大豆收割机》可知喂入量与前进速度的关系如式(4)所示,喂入量受到前进速度的直接影响,随着速度的增加而增加。

式中Q为喂入量,kg/s;W为每组试验喂入大豆植株质量,g;t为每组试验作业时间,s;M为1 m2大豆植株质量,kg;v为前进速度,km/h。根据喂入量与前进速度的关系,通过调节前进速度控制喂入量的大小,作业过程中将大豆前进速度范围设定为2 ~6 km/h,选取1 m2的大豆植株进行称量,得到M为 0.47 kg,根据收获机结构参数F=2.3 m,将各参数值代入式(4)计算出喂入量的范围为2.16 ~6.49 kg/s。收获机相关工作参数设置为:滚筒转速600 r/min,脱粒间隙30 mm,导流板角度70°。试验结果如图6所示。

表2 单因素试验因素水平表Table 2 Single factor test factor level table

分析图6可知,随着前进速度的增加破碎率的变化趋势为先下降后上升,不同含水率下3种脱粒滚筒的破碎率最低值依次为1.44%、1.60%和1.68%,其中纹杆-杆齿组合式脱粒滚筒的破碎率最低,未脱净率随着前进速度的增加变化幅度较小,各含水率下未脱净率最低值依次为0.26%、0.30%和0.39%。分析前进速度对脱粒效果的影响可知,前进速度的高低影响脱粒效率以及植株在滚筒内的运动状态,当前进速度较低时,植株与脱粒元件之间的相对运动充足,大豆籽粒所受打击力较大,易造成籽粒破碎;前进速度过高时,植株在滚筒内运动空间较小,造成植株间的作用力增大,引起籽粒发生挤压产生破碎,纹杆-杆齿组合式脱粒滚筒前端脱粒元件为纹杆,脱粒过程中对大豆籽粒打击最小,而普通的杆齿型脱粒元件,对大豆打击力最大,造成破碎率最高。充足的运动空间或作用力均有益于大豆植株的脱粒,因此前进速度的变化对未脱净率影响较小。

2.3.2 滚筒转速对破碎率和未脱净率的影响

大豆籽粒在脱粒过程中打击脱粒为主要的作用形式,其中脱粒元件的线速度大小是衡量其对大豆击打作用的直接因素[32]。在大豆机械化收获过程中,线速度的测量不易,因此选取与齿顶线速度相关较易控制的滚筒转速为试验因素。根据整机构造设置滚筒可调参数范围为400~800 r/min。相关工作参数设定为:前进速度4 km/h,脱粒间隙30 mm,导流板角度70°。试验结果如图7所示。

分析图7可知,破碎率随着滚筒转速升高大致变化趋势为先下降后上升,未脱净率随着滚筒转速的升高逐渐减小。3种脱粒滚筒中,当含水率在10.2%和15.2%时纹杆-杆齿组合式脱粒滚筒破碎率和未脱净率均较另两种滚筒整体较低,当滚筒转速为400 r/min时破碎率最低为0.93%,当滚筒转速为600 r/min时闭式弓齿脱粒滚筒和开式杆齿脱粒滚筒的破碎率分别为1.60%和2.75%,此时纹杆-杆齿组合式脱粒滚筒的破碎率为1.06%,仍较前两种脱粒滚筒的破碎率低,当滚筒转速达到900 r/min时,破碎率可达4.65%,未脱净率随着滚筒转速的升高逐步下降,最低为0.27%。当含水率为20.0%时,闭式弓齿脱粒滚筒的破碎率和未脱净率均较纹杆-杆齿组合式脱粒滚筒的破碎率低,最低值分别为0.93%和0.54%。对大豆籽粒在脱粒过程所受外力分析可知,当滚筒转速较小时,脱粒元件对大豆籽粒的作用力较小,其中纹杆在脱粒过程中对籽粒的作用面为曲面,在满足脱粒要求的同时降低了大豆籽粒的破碎率,提高了未脱净率;滚筒转速过高时,齿顶圆的线速度增大,未脱净率减小,开式杆齿脱粒滚筒在物料喂入时的抓取能力强,脱粒效率高,但在脱粒过程中主要靠冲击进行脱粒,造成的破碎率比前两种滚筒高。

2.3.3 脱粒间隙对破碎率和未脱净率的影响

在脱粒过程中,大豆植株经过滚筒与凹板筛之间,通过脱粒元件和凹板筛的挤压揉搓使大豆籽粒与植株脱离,滚筒与凹板筛之间的间隙称为脱粒间隙,间隙的大小影响大豆植株脱粒过程中的运动空间。在该试验机具上脱粒间隙通过电推杆改变凹板筛位置进行调节,调节范围为20 ~40 mm。相关工作参数设定为:前进速度4 km/h,滚筒转速600 r/min,导流板角度70°。试验结果如图8所示。

分析图8可知,破碎率在脱粒间隙较大时相对较低,未脱净率较高。其中当脱粒间隙为40 mm时,纹杆-杆齿组合式脱粒滚筒的破碎率最低为0.83%,未脱净率最高为0.99%,当脱粒间隙为25 mm时,开式杆齿脱粒滚筒的破碎率可达5.88%,未脱净率最低为0.35%。分析大豆植株在脱粒过程中的运动可知,当脱粒间隙过大,影响大豆植株在轴向的流动性,降低工作效率,但大豆在脱粒间隙中运动空间较大,所受挤压力和揉搓力较小,破碎率低,未脱净率高;间隙过小,大豆植株在脱粒间隙里运动空间较小,所受挤压与揉搓力较大,使大豆植株脱粒更彻底,未脱净率低,但导致破碎籽粒增多,破碎率较高。

2.3.4 导流板角度对破碎率和未脱净率的影响

在脱粒分离装置中导流板主要起到引流的作用,角度过大,作物在滚筒内易滞留积聚;角度过小,影响大豆植株脱粒效率,该机具中使用的导流板可调角度范围是60~80°。相关工作参数设定为:前进速度4 km/h,滚筒转速600 r/min,脱粒间隙30 mm。试验结果如图9所示。

分析图9可知,导流板角度与破碎率和未脱净率所对应的曲线变化趋势均不大,3种脱粒滚筒在工作参数范围内最低和最高的破碎率分别为2.46%和3.74%、3.3%和4.19%、1.68%和2.16%。导流板主要作用为引流,不同的脱粒滚筒由于元件的不同会造成一定程度的差异性,只考虑单因素对破碎率和未脱净率的影响可知,导流板角度的变化对大豆破碎率和未脱净率的影响较小。

2.4 含水率对破碎率和未脱净率的影响

如图6-9所示,不同的含水率下,3种脱粒滚筒下各作业参数对破碎率与未脱净率的影响规律基本一致。当含水率为10.2%和15.2%时,纹杆-杆齿组合式脱粒滚筒的脱粒效果较好,当含水率为20.0%时,闭式弓齿脱粒滚筒的脱粒效果较好。分析大豆植株特性可知,当含水率较高时,植株更易在脱粒过程中出现缠绕,造成开式滚筒出现堵塞现象,使破碎率和未脱净率较高,而闭式弓齿脱粒滚筒可有效避免植株进入滚筒内部,因此,当大豆植株在收获过程中含水率较高时,闭式脱粒滚筒脱粒质量较开式脱粒滚筒好,即破碎率和未脱净率较低。

2.5 正交试验与结果分析

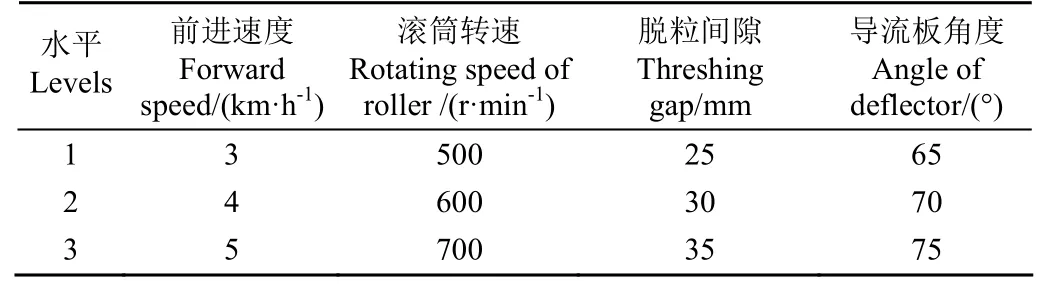

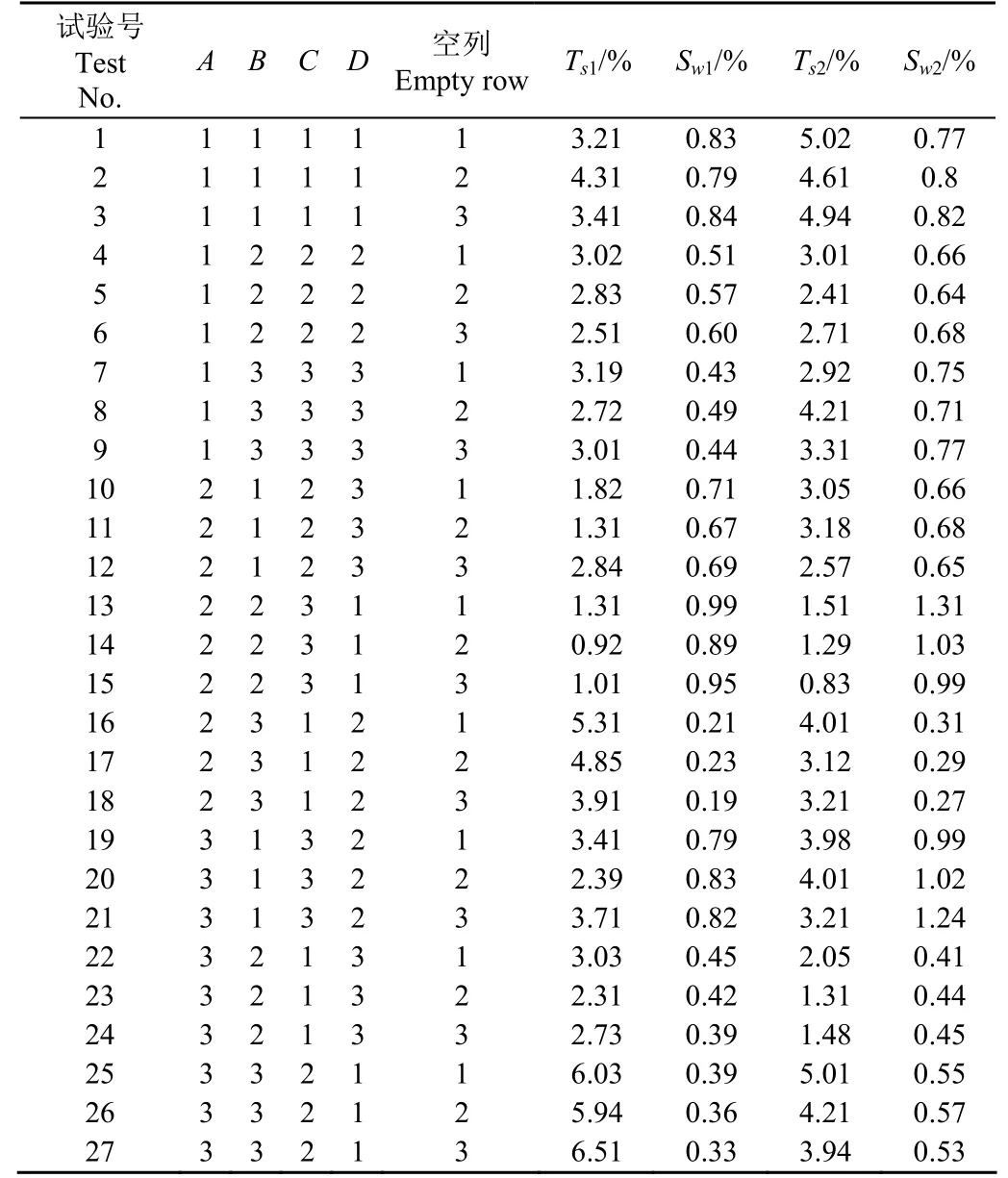

通过对单因素试验结果进行分析,得到当含水率为10.2%和15.2%时纹杆-杆齿组合式脱粒滚筒的收获质量较好,当含水率为20.0%时闭式弓齿脱粒滚筒的收获质量较好。在此基础上,寻求最优的作业参数组合,在大豆含水率为10.2%和20.0%的收获条件下进行正交试验设计分析。选取前进速度、滚筒转速、脱粒间隙和导流板角度为正交试验考察因素,机收破碎率和未脱净率为评价指标,各因素水平通过单因素试验结果和理论分析确定,设计四因素三水平L27(34)的正交试验[33-34],试验因素和水平如表3所示,正交试验结果如表4所示。

表3 正交试验因素与水平Table 3 Orthogonal experimental factors and levels

表4 正交试验结果表Table 4 Orthogonal test result table

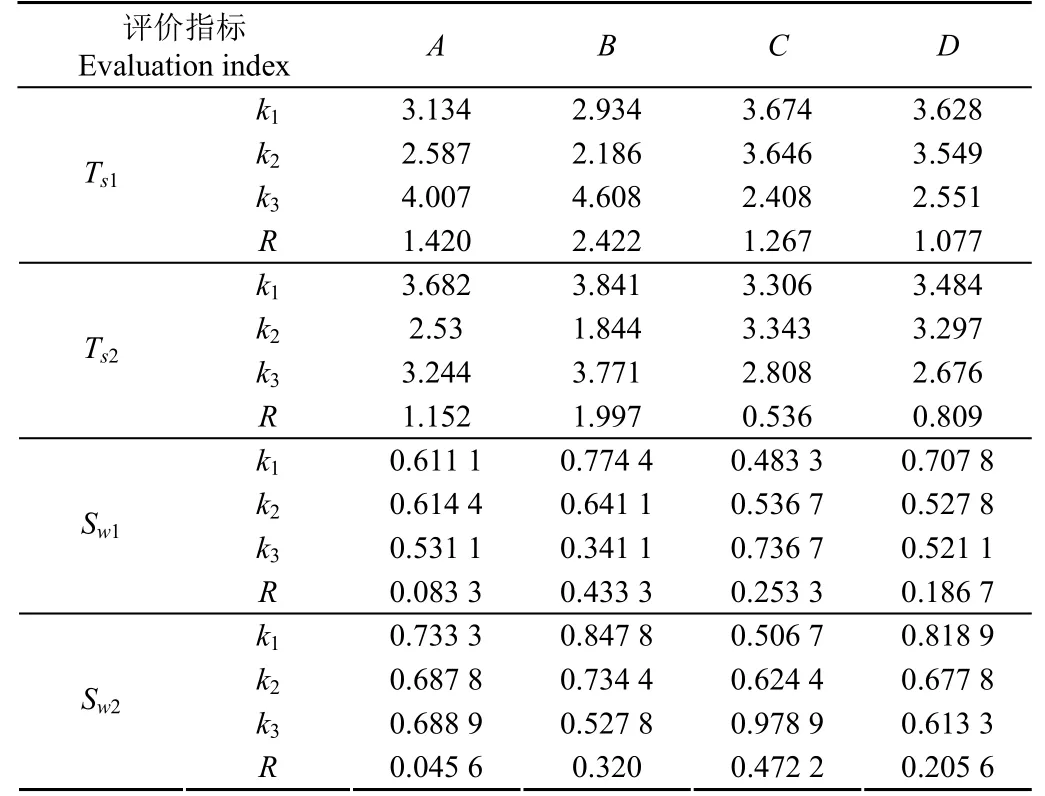

对正交试验结果进行极差分析,结果如表5所示。表中数据是各因素在各水平下转化率的平均值,各考察因子的极差越大,说明该因子对试验指标的影响越大,表中数据结果显示,含水率为10.2%时对破碎率的影响由大到小为B、A、C、D,对未脱净率影响由大到小为B、C、D、A;含水率为20.0%时对破碎率影响由大到小为B、A、D、C,对未脱净率影响由大到小为C、B、D、A。

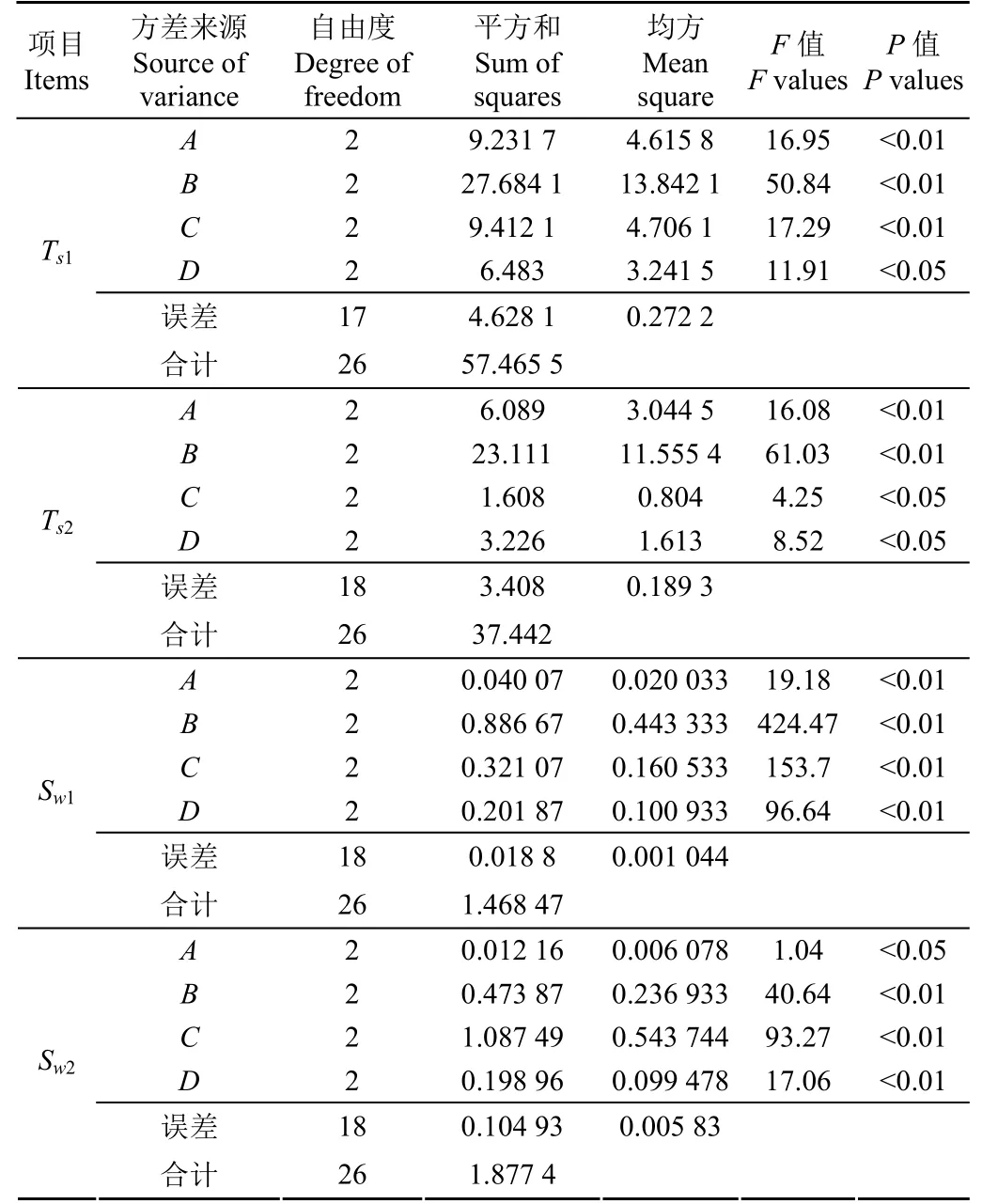

对正交试验结果进行方差分析,结果如表6所示。由表中P值可知滚筒转速、前进速度、脱粒间隙和导流板角度对破碎率和未脱净率均具有显著影响,表明所选工作参数是影响破碎率和未脱净的主要因素。

表5 破碎率和未脱净率极差分析显著性检验结果Table 5 The significance test results of range analysis of crushing rate and unthreshing rate

表6 破碎率和未脱净率方差分析显著性检验结果Table 6 Results of significance test of analysis of variance for crushing rate and unthreshing rate

通过对极差和方差试验数据综合分析,得到含水率在10.2%时破碎率最低的作业参数组合为A2B2C3D2,未脱净率最低的作业参数组合为A3B2C2D2;含水率在20.0%时破碎率最低的作业参数组合为A1B2C2D2,未脱净率最低的作业参数组合为A3B3C1D3。分析各试验因素对破碎率和未脱净率的影响规律可知,含水率为10.2%时前进速度对未脱净率的影响程度较低,导流板角度对破碎率的影响程度较低;含水率为20.0%时前进速度对未脱净率的影响程度较低,脱粒间隙对未脱净率影响程度较大。

综合各因素对试验指标影响的主次关系,考虑各试验因素对滚筒工作性能指标的影响及其最优组合,按照低破碎率、低未脱净率的原则,最终确定低含水率下最优工作参数组合为A2B2C2D2,高含水率下最优工作参数组合为A1B2C1D3。

2.6 验证试验

对正交试验结果进行综合分析可知,纹杆-杆齿组合式脱粒滚筒在低含水率收获条件下,作业参数组合为收获机前进速度4 km/h、滚筒转速600 r/min、脱粒间隙30 mm、导流板角度70°时机收质量较好,闭式弓齿脱粒滚筒在高含水率收获条件下,作业参数组合为收获机前进速度3 km/h、滚筒转速600 r/min、脱粒间隙25 mm、导流板角度75°时机收质量较好,设计田间试验对分析结果进一步验证。

试验在已得到的最佳滚筒结构和最优的作业参数组合下进行设计,选取含水率为13.1%和19.3%的大豆植株使用4LZ-4.0型全喂入履带式收割机依次安装纹杆-杆齿组合式脱粒滚筒和闭式弓齿脱粒滚筒进行田间试验,以前进速度、滚筒转速、脱粒间隙和导流板角度为试验因素,破碎率和未脱净率为评价指标,进行最优作业参数组合的验证试验,最终测得大豆破碎率分别为0.90%和1.20%,未脱净率分别为0.18%和0.23%,结合正交试验结果分析,此作业参数组合下破碎率和未脱净率均优于正交试验中的指标值。

3 结 论

1)为探究脱粒元件形式、脱粒系统参数匹配对大豆机收质量的影响,选取纹杆、杆齿和弓齿作为脱粒元件,分别安装组合成纹杆-杆齿组合式脱粒滚筒、开式杆齿脱粒滚筒和闭式弓齿脱粒滚筒。设计单因素试验,选取前进速度、滚筒转速、脱粒间隙和导流板角度为试验因素,研究3种脱粒滚筒对破碎率和未脱净率的影响规律,分析试验结果可知,3种脱粒滚筒破碎率和未脱净率随各影响因素的变化规律基本一致,其中在含水率为10.2%和15.2%时纹杆-杆齿组合式脱粒滚筒的脱粒质量整体较高,闭式弓齿脱粒滚筒脱粒效果次之,开式杆齿脱粒滚筒的脱粒质量最差;在含水率为20.0%时闭式弓齿脱粒滚筒脱粒质量整体较高,纹杆-杆齿组合式脱粒滚筒脱粒效果次之,开式杆齿脱粒滚筒的脱粒质量最低。

2)分别以纹杆-杆齿组合式脱粒滚筒和闭式弓齿脱粒滚筒为研究对象,选取前进速度、滚筒转速、脱粒间隙和导流板角度为试验因素,在大豆含水率为10.2%和20.0%的收获条件下开展四因素三水平的正交试验。结果显示:前进速度和滚筒转速对破碎率影响极其显著,前进速度对未脱净率影响较小。通过验证试验得到在含水率为13.1%时纹杆-杆齿组合式脱粒滚筒在作业参数组合为前进速度4 km/h、滚筒转速600 r/min、脱粒间隙30 mm、导流板角度70°的情况下脱粒效果最好,破碎率和未脱净率分别为0.90%和0.18%;在含水率为19.3%时闭式弓齿脱粒滚筒在作业参数组合为前进速度3 km/h、滚筒转速600 r/min、脱粒间隙25 mm、导流板角度75°的情况下脱粒效果最好,破碎率和未脱净率分别为1.20%和0.23%。