高速铁路CRTSⅡ型板式无砟轨道预防性加固方案及应用

2021-05-09赵虎李秋义黄传岳姜子清王永华刘文

赵虎 李秋义 黄传岳 姜子清 王永华 刘文

(1.西南交通大学,成都 610031;2.中铁第四勘察设计院集团有限公司,武汉 430063;3.中国铁路上海局集团有限公司,上海 200071;4.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

CRTSⅡ型板式无砟轨道是我国应用最多的无砟轨道结构形式之一,全路共铺设8858 km,约占高速铁路总运营里程的30%,涉及多条长大干线。受多种因素影响,高温胀板上拱病害的发生时间、地点存在一定的随机性,已成为CRTSⅡ型板式无砟轨道安全运营的主要风险源。

高速铁路CRTSⅡ型板式无砟轨道采用现浇宽窄接缝和6 组张拉锁件实现预制轨道板的纵连,与纵连CA 砂浆层以及纵连底座板/支承层共同形成纵连轨道体系,实际形成了多层纵连体系。随着CA 砂浆黏结性能逐渐劣化,轨道板与底座板/支承层不能完全形成整体受力,削弱了轨道结构竖向抗弯刚度,稳定性下降。随着宽窄接缝破损、CA 砂浆脱黏粉化等轨道结构病害[1-6]逐年积累,尽管原设计中已充分考虑温度荷载的影响[7-8]并将其作为主控荷载之一,但在极端连续高温条件下仍会发生轨道高温胀板上拱病害,直接影响线路平顺性。

CRTSⅡ型板式无砟轨道胀板问题已经引起各方高度重视。2018年之前,主要采取加密巡检、重点盯防、及时处置的处理方式,总体属于应急模式,未能预防风险及有效遏制胀板发生的不确定性。中国铁路总公司多次对胀板预防和彻底整治技术开展专项研究,尚未形成彻底整治方案。本文对CRTSⅡ型板式无砟轨道开展预防性加固技术研究,在维持既有纵连体系前提下,从结构上控制轨道结构变形尤其是板端上拱变形,对轨道结构稳定性尤其是竖向稳定性进行预防性补强,降低胀板风险及危害。

1 预防性加固方案

1.1 方案定位

预防性加固方案定位为形成彻底整治方案之前的过渡性方案,旨在主动开展预防性防胀工作,增强轨道结构稳定性,以预防突发性胀板为主要目标,保证过渡期间安全运营。

预防性加固方案在既有结构体系上作防胀加固和补强,控制轨道板上拱变形,最大限度保证行车安全,并没有消除轨道板中的温度应力,也并非彻底整治方案。同时要为彻底整治预留条件,不对轨道结构体系作重大调整与改变。

1.2 方案内容

借鉴建设期植筋及近年来高温胀板整治经验,对华东地区夏季典型高温区域内的CRTSⅡ型板式无砟轨道进行预防性加固。针对路基、桥梁、隧道及过渡段等不同线下基础的实际条件,在现有防胀技术的基础上优化轨道板加固植筋的数量及位置。预防性植筋锚固可以补强轨道结构抵抗温度变形的能力,一定程度上降低高温胀板的安全风险及危害,有效控制可能影响行车安全的突发性、大位移量的轨道板上拱变形,实现对轨道板的全面补强和加固。

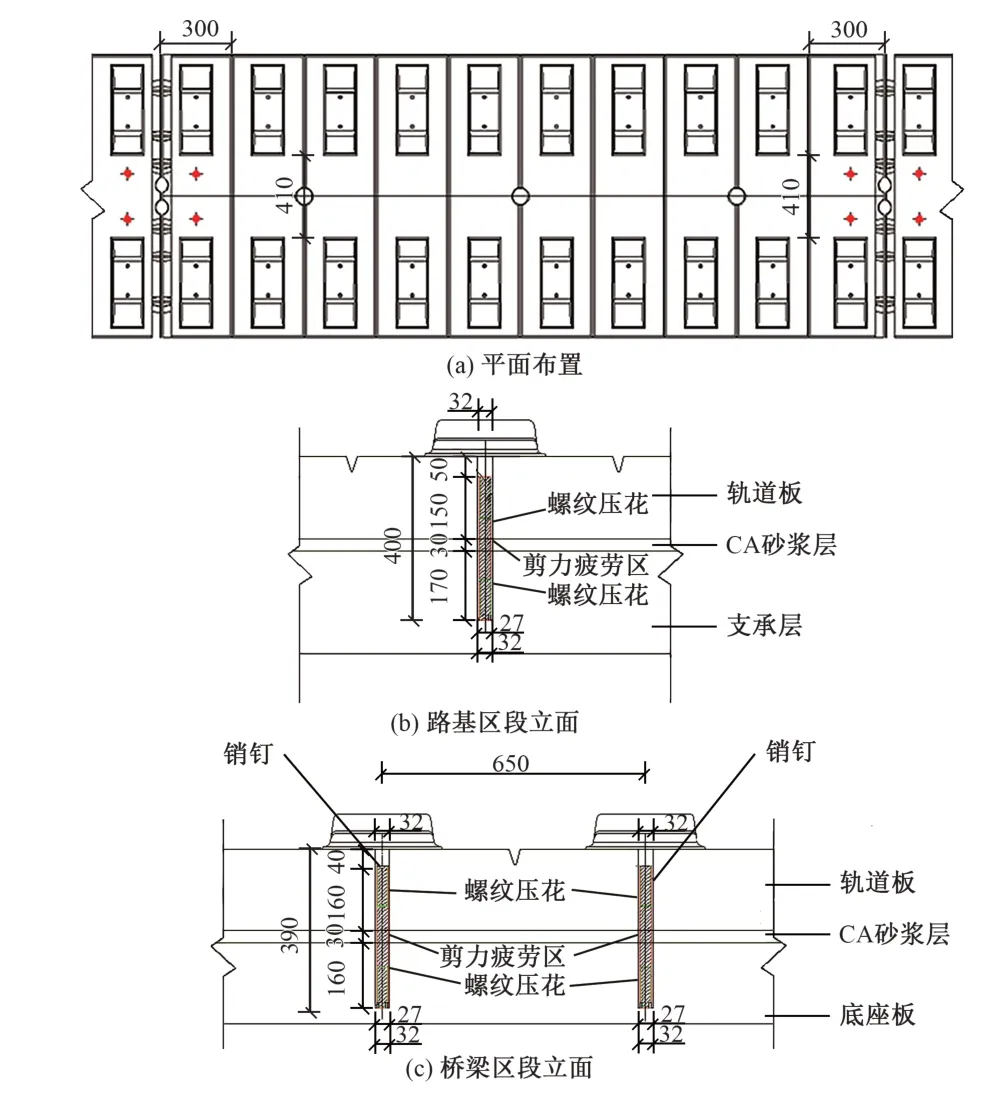

常规区段预防性植筋加固方案如图1所示。在每块轨道板两端分别植入2根销钉。路基和桥梁区段均采用长350 mm 的HCC-DCTφ27 销钉,植筋孔径最大为32 mm,孔内灌植筋胶固定销钉。由于路基上支承层厚度大于桥上底座板,路基区段钻孔深度设计为400 mm,桥梁区段为390 mm,其余各项参数均一致。由于轨道板与底座板存在一定幅值的相对错动,在CA砂浆层位置处形成销钉的剪力疲劳区。

图1 常规区段轨道板植筋方案(单位:mm)

对于特殊区段,如端刺区路桥结合部、大跨度连续梁梁缝位置处、小曲线半径大超高地段、路隧过渡段、轨道病害较突出区段等,植筋数量略有提高。端刺区以建设期既有的每块板16根销钉为基础,以渐变递减的方式分别向线路两端进行植筋加固;大跨度连续梁梁缝位置处以建设期8 根销钉为基础,以渐变递减的方式分别向线路两端进行植筋加固。植筋分布以轨道板两端均匀分布为原则。

2 有限元仿真分析

2.1 确定温度荷载

为掌握轨道结构温度的特性和规律,在华东典型高温区域内对多个路基及桥梁地段分别进行布点测试。以沪杭(上海—杭州)高速铁路海宁西站测试结果为例,路基地段的轨道结构温度曲线见图2。统计各线路测试结果表明,在华东典型高温地区,轨道板的整体升温幅值及温度梯度幅值在夏季都将达到明显峰值。整体升温幅值在全年周期内接近60 ℃,正温度梯度最大可达到甚至超过100 ℃/m。

图2 路基地段轨道结构温度曲线(海宁西站)

根据现场测试数据,温度荷载选取为轨道板整体升温55 ℃+底座升温30 ℃+钢轨升温50 ℃。

2.2 建立有限元模型

为了验证植筋锚固的力学性能,建立有限元模型,对连续80 m 长的轨道板及植筋受力进行分析。建模时,采用标准60 kg/m 钢轨,扣件为WJ-8 型;轨道板长6.45 m,宽2.55 m,厚0.20 m;CA 砂浆层厚30 mm;支承层宽2.95 m,厚0.30 m;轨道板和支承层密度为2500 kg/m3;销 钉 长350 mm,直 径27 mm,采 用HRB500钢筋。轨道结构部分主要性能参数见表1。

表1 轨道结构部分主要性能参数

模型中,钢轨采用梁单元模拟;扣件系统采用弹簧单元模拟;轨道板采用梁单元模拟(考虑弯压);砂浆层仅考虑其支承效应,采用弹簧单元模拟;支承层采用梁单元模拟。各计算参数按照设计值输入。根据现场情况,模型中同时考虑下列因素:每道窄接缝存在20%的伤损初始缺陷,即高度方向20%的混凝土失效;轨道板与CA 砂浆层间存在不小于4 mm 的离缝;4根销钉的锚固效应。有限元模型如图3所示。

图3 轨道结构有限元模型

2.3 计算结果及分析

输入温度荷载,计算轨道结构及销钉的受力情况。轨道结构竖向截面及销钉的应力云图见图4。

图4 温度荷载作用下轨道结构及销钉应力云图(单位:MPa)

由图4可知:①在温度荷载作用下,销钉周围的轨道结构混凝土存在一定的应力集中,但影响范围很小且应力集中所带来的应力增加幅度不大,总应力处于材料强度安全范围内。植入销钉对轨道结构整体受力影响十分有限。②在温度荷载作用下,销钉的受力主要表现为上下两端受拉、中部受剪。由于轨道板与底座板/支承层存在空间相对位移,销钉受力本质上是拉、剪、弯的三向应力状态,分别对应销钉锚固体系的抗拔性能、限制轨道板与底座板/支承层之间的纵向相对位移的能力、轨道结构空间变形下销钉的协调变形能力。由于销钉自身的受力安全系数较高,在温度荷载条件下起控制作用的是销钉周围混凝土的破坏。

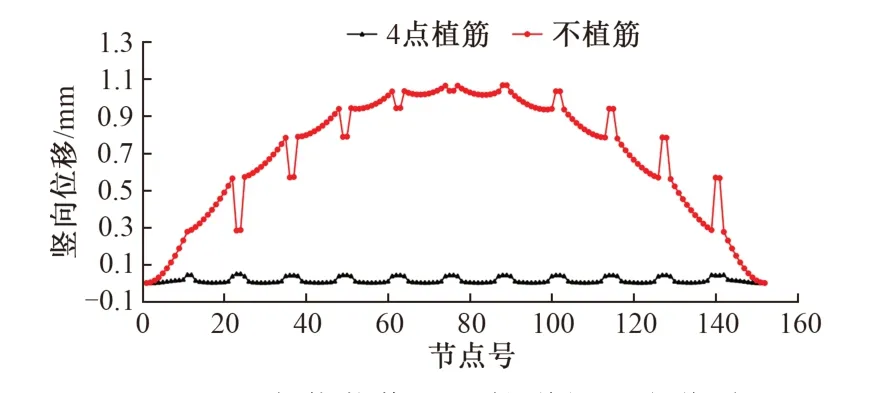

温度荷载作用下,计算预防性加固后轨道板竖向位移,并与未加固时进行对比,结果见图5。其中节点号为分析模型节点编号,表征轨道板节点位置。

图5 温度荷载作用下轨道板竖向位移

由图5可知,预防性加固后,轨道板板端及板中变形均显著下降,植筋锚固有效限制了轨道板竖向位移,轨道板更加稳固。这是因为植入销钉后,轨道板与底座板/支承层在纵向、横向、竖向上的耦合受力均得以增强。

3 加固方案的应用

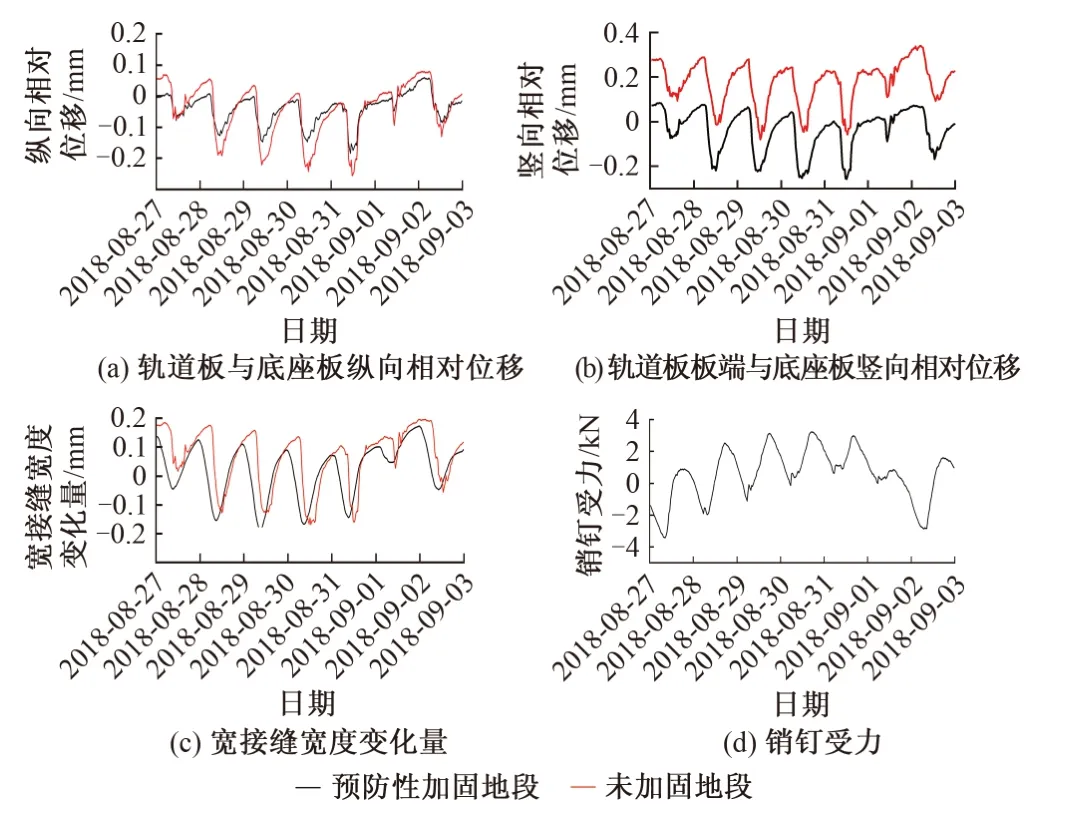

将加固方案应用于华东地区京沪、沪杭等多条高速铁路。在进行预防性加固工程时,在端刺区路桥过渡段等特殊区段埋设传感器,实时监测表征预防性加固效果的关键参数,包括轨道结构温度、轨道板与底座板纵向相对位移、轨道板板端与底座板竖向相对位移、宽接缝宽度变化量、销钉受力等,并与未加固地段进行对比。端刺区典型测试结果见图6。

图6 端刺区典型测试结果

由图6(a)可知:预防性加固后的端刺区轨道板与底座板的纵向相对位移显著减小,这表明预防性植筋锚固可以有效抑制轨道板由于CA 砂浆黏结失效导致的纵向窜动,缓解轨道板接缝处由于高温导致的纵向相对挤压;加固后的轨道板与底座板纵向相对位移日变化量低于未加固地段,这表明加固后轨道板与底座板的纵向相对位置关系更加稳定,二者的纵向同步性得以增强。

由图6(b)可知:预防性加固后的端刺区轨道板板端与底座板竖向相对位移显著减小,轨道板上拱趋势得到有效削减;板端竖向相对位移日变化量明显低于未加固地段,这表明预防性加固可以有效增强轨道板的竖向稳定性,降低胀板上拱风险。

由图6(c)可知:预防性加固后的端刺区宽接缝宽度变化峰值低于未加固地段,宽接缝的几何状态更加稳定;加固后宽接缝宽度日变化量明显低于未加固地段,这表明预防性加固可以有效缓解宽接缝的受力,明显降低宽接缝挤溃风险。

由图6(d)可知:预防性加固后,端刺区销钉受力绝对值及变化值均较小,远小于设计受力,销钉处于安全稳定状态。这也证明加固后轨道结构状态更加稳定,尤其是竖向稳定性得以加强。

4 结语

为降低CRTSⅡ型板式无砟轨道在持续高温条件下轨道板高温上拱的风险及危害,本文提出了轨道板防胀植筋预防性加固方案。通过建立有限元仿真模型,计算了温度荷载作用下轨道结构及销钉的受力情况和轨道板的竖向位移。结果显示,该方案可有效限制轨道板竖向位移,满足抑制胀板的技术需求。

将该方案应用于实际线路,并测试了表征轨道结构总体稳定性的关键参数。结果显示,采用轨道板植筋锚固可有效限制轨道板与底座板/支承层的纵向相对位移,轨道板纵向窜动趋势显著下降,相邻轨道板之间的相互挤压得以有效缓解;可显著降低轨道板与底座板/支承层的竖向相对位移,加强二者耦合受力,提高轨道稳定性,降低高温胀板风险;可削减宽接缝宽度的变化幅度,改善宽接缝受力,降低其挤溃风险。

对2018年完成预防性加固的CRTSⅡ型无砟轨道进行跟踪调查,结果显示,高温期间运营状态良好,整体达到了覆盖性全面补强轨道结构稳定性的预期目标。