碳酸钙对磷渣-煤矸石烧结多孔微晶玻璃结构和性能的影响*

2021-05-08管艳梅孙道胜刘开伟

管艳梅,陈 伟,孙道胜,刘开伟,李 萍

(安徽建筑大学 先进建筑材料安徽省重点实验室,合肥 230022)

0 引 言

多孔微晶玻璃是由玻璃相、微晶相和微小气孔相组成的一种具有防潮隔热、吸音防火、抗化学腐蚀性强等优越性能的新型环保材料。因其比微晶玻璃轻质,比泡沫玻璃高强的特点,得到国内外学者的广泛关注[1-3]。在多孔微晶玻璃制备原料方面,学者们积极寻求以固体废弃物为多孔微晶玻璃的制备原料,以降低多孔微晶玻璃的制备成本,并能使固体废弃物得到资源化利用。A.A.Francis[4]等以30%(质量分数)高炉矿渣,70%废玻璃粉为原料,SiC作为发泡剂,采用烧结法,950 ℃热处理制备出体积密度为0.95 g/cm3,抗压强度为7.1 MPa的多孔微晶玻璃;Mengguang Zhu[5]等以40%粉煤灰,60%废玻璃粉为原料,CaCO3作为发泡剂,800 ℃制备出孔径为0.2~1.5 mm,抗压强度>5.0 MPa的低热导率多孔微晶玻璃;Marián Lázár[6]等通过将50%水泥石棉瓦和50%粉煤灰混合均匀后,置于等离子体反应器中进行高温熔融,得到玻璃质熔渣。并将得到的玻璃质熔渣与发泡剂CaSO4混合,于1 030 ℃发泡,最终制得体积密度为0.998 g/cm3,孔隙率为66%的多孔微晶玻璃;Haibo Wang[7]等以30%含钛高炉矿渣,70%废玻璃为原料,掺加5%~7%的发泡剂,900 ℃热处理制得体积密度为0.79~0.82 g/cm3,孔隙率为73.13%~75.28%的多孔微晶玻璃。可见,目前以烧结法制备多孔微晶玻璃研究中,多数以废玻璃粉为主要原料,其他固体废渣利用率不高;且未见以磷渣和煤矸石复合制备多孔微晶玻璃的报道。

众所周知,我国是最大的黄磷生产和出口国,仅2018年我国黄磷消费达81万吨。磷渣作为黄磷生产中产生的工业固体废渣,在我国年排放量超过800万吨[8]。而煤矸石作为选煤过程中产生的工业固体废物,在我国年排放量超过7 000万吨[9]。这两种工业固体废渣以露天堆放为主,造成环境污染和资源的浪费。部分磷渣和煤矸石被作为辅助性胶凝材料使用[10-12],但产品附加值不高。由于磷渣的主要化学组成CaO和SiO2,煤矸石的主要化学组成SiO2和Al2O3是构成玻璃体系的基本成分,且以磷渣和煤矸石复合高温下能够形成粘性液相。因此可利用这两种工业固体废渣制备多孔微晶玻璃。

本文探索以磷渣和煤矸石为原料,以分解温度较低、分解温度范围较宽的CaCO3为体系发泡剂,采用烧结法制备CaO-Al2O3-SiO2系多孔微晶玻璃。研究发泡剂CaCO3掺量对多孔微晶玻璃结构和性能的影响规律,为磷渣和煤矸石作为制备多孔微晶玻璃原料的开发和利用提供有益探索。

1 实 验

1.1 原 料

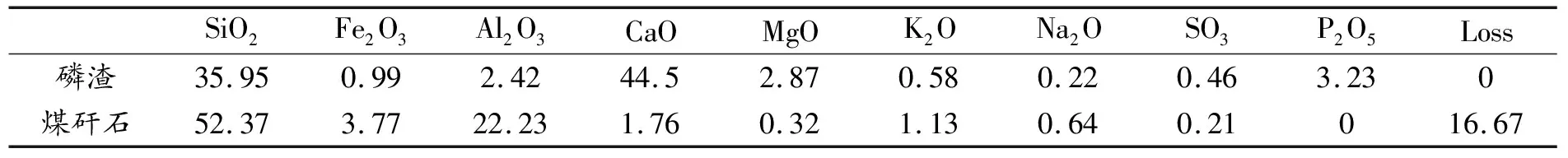

实验主要原料磷渣来自四川省川投化学工业集团有限公司,煤矸石来自两淮矿区。用X射线荧光光谱法对磷渣和煤矸石的化学组成进行测定,结果如表1所示。实验所用发泡剂CaCO3,稳泡剂H3BO3均为分析纯试剂。

表1 磷渣和煤矸石化学组成(wt%)

1.2 试样制备

将磷渣和煤矸石分别球磨过160目筛,按照80%磷渣,20%(质量分数)煤矸石混合,于1 250 ℃熔制120 min,水淬得到基础玻璃颗粒。将基础玻璃颗粒粉磨过200目筛,与5% H3BO3组成基础配方。然后在基础配方的基础上分别添加2%、4%、6%、8%、10%、12%(质量分数)的CaCO3混合均匀,于8 MPa压力下压制φ15 mm×20 mm的圆柱体坯体。最后将坯体于设定温度保温,制得多孔微晶玻璃试样。

1.3 结构观察与性能测试

用北京恒久HSC-4型差示扫描量热仪测定基础玻璃粉体的热分析曲线,升温速率为10 ℃/min;多孔微晶玻璃试样的结晶相由D8 ADVANCE型X射线衍射仪检测,利用Jade6.5计算试样析晶度;由SU8220型场发射扫描电子显微镜对样品形貌和显微结构进行观察,并借助Nano Measurer 1.2软件对试样孔径进行计算;试样的体积密度和真密度由阿基米德法和比重瓶法测得,并通过公式%孔隙率=(1-体积密度/真密度)×100计算试样的孔隙率;抗压强度测试是将多孔微晶玻璃试样磨平、抛光,用QJ-212型电子万能试验机进行,加载速率为0.5 mm/min。

2 结果与分析

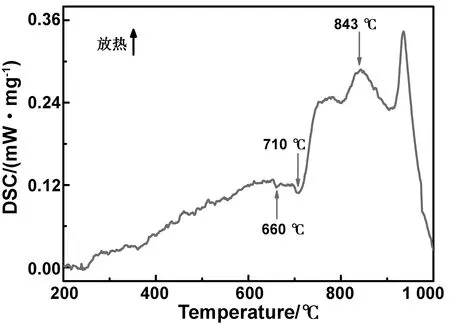

2.1 差热分析与热处理工艺制定

图1为基础玻璃200~1 000 ℃的差热分析曲线。由图可以发现,当温度介于660~710 ℃,曲线出现明显的吸热峰,这是由基础玻璃粉体软化和少量晶体成核所致。结合前期研究结果知,目标晶相-硅灰石的晶化温度在850 ℃左右,对应着曲线843 ℃出现的放热峰[13]。因CaCO3的分解温度介于800~900 ℃[14],一方面为在发泡剂分解前形成足够的玻璃液包裹发泡剂,避免气体的大量逸出;另一方面,为协调发泡剂发泡和体系析晶两个过程,实验选择将试样在760 ℃进行保温,以形成足够的玻璃液,并于850 ℃进行发泡和析晶,保温时间均为30 min。同时为避免在升温过程中CaCO3的瞬态分解,实验选择快速升温方式,升温速率设定为25 ℃/min。

图1 基础玻璃的差热分析曲线

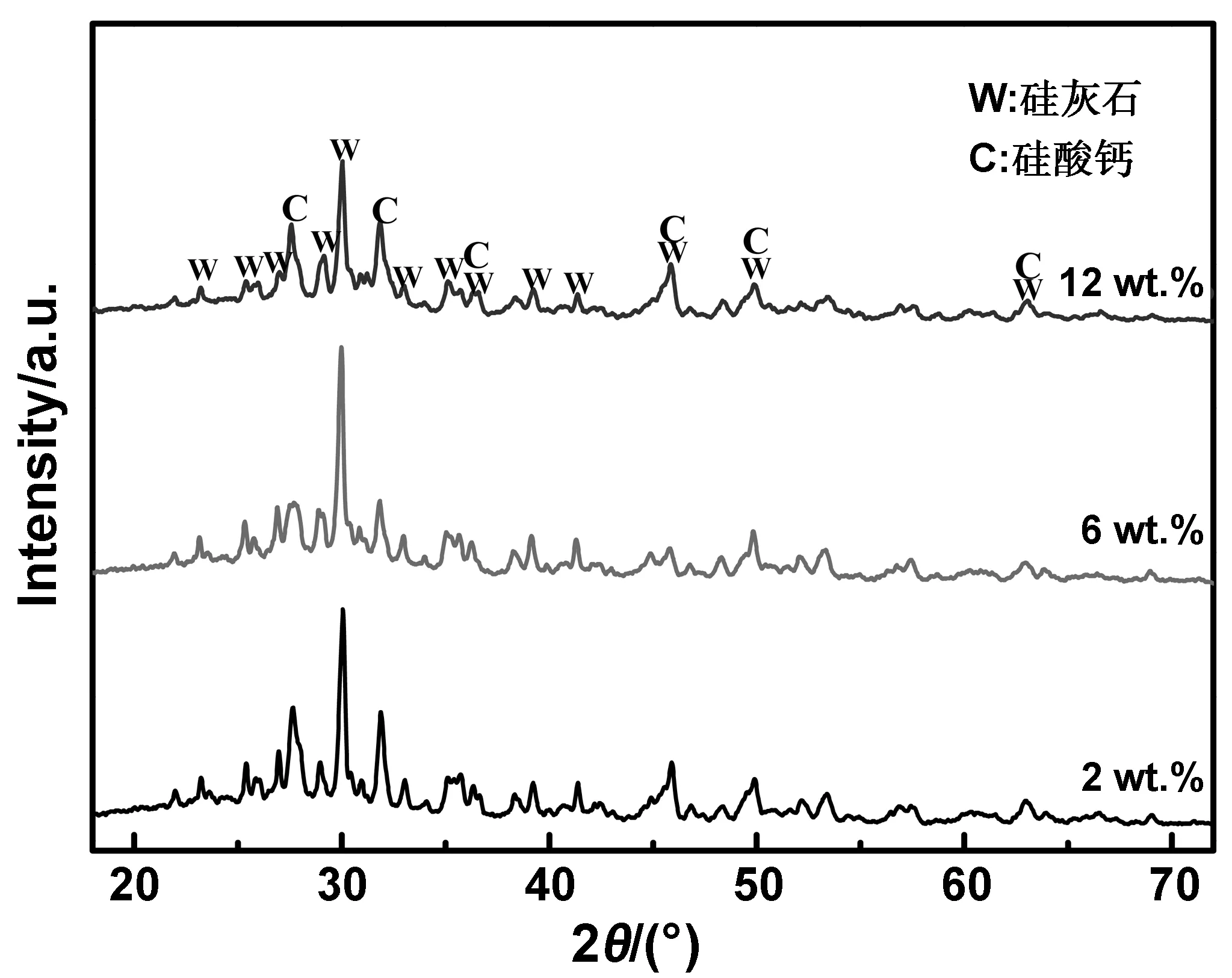

2.2 CaCO3对多孔微晶玻璃物相组成的影响

图2为不同CaCO3掺量下多孔微晶玻璃的XRD图谱。从图2可以看出,多孔微晶玻璃的物相由主晶相硅灰石(CaSiO3, PDF﹟27-88),次晶相硅酸钙(CaSiO3, PDF﹟2-506)及部分玻璃相组成。CaCO3掺量不影响体系析晶相的种类,但对晶相衍射峰的强度有影响。随着碳酸钙掺量由2%增加到6%和12%,体系中晶体衍射峰强度先增强后减弱,对应的结晶度为58.60%、83.60%和64.35%。

图2 不同CaCO3掺量制得试样的XRD图谱

这主要是由于CaCO3掺量增加,体系中CaCO3分解生成更多的CaO。这些CaO一方面降低玻璃基质粘度,使质点移动速率增大,利于析晶;另一方面,分解生成的CaO会与玻璃基质中的化学成分发生反应(如:SiO2+ CaO→CaSiO3),促进更多晶体的析出[15]。但当CaCO3超过一定量时,CaCO3分解产生的大量CaO会使体系析晶温度降低,体系发泡同时伴随着较大程度的析晶,体系粘度增加,对后期析晶不利[16]。

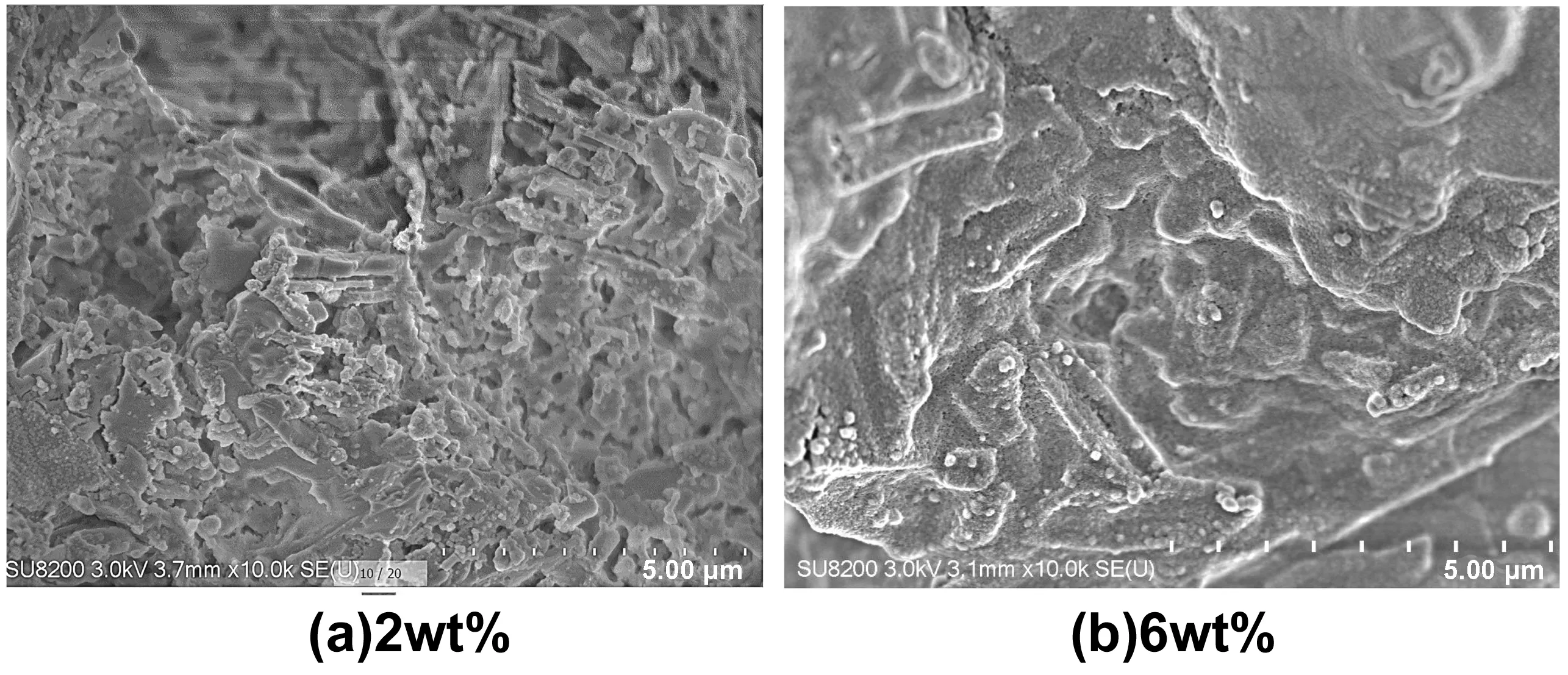

CaCO3掺量为2%和6%时,制得试样的晶体形貌如图3所示。由图3可以看出,掺加2%和6%的试样析出的晶体微观形貌大体相同,呈现柱状,符合硅灰石的柱状形貌特点。与掺加2 % CaCO3的试样相比,掺加6% CaCO3的试样中晶体数量增多,尺寸变大,这与XRD图谱中6% CaCO3掺量的试样析晶相衍射峰强度较高相吻合。

图3 不同CaCO3掺量制得试样的析晶相形貌:

随CaCO3掺量增加,分解产生的CaO一方面与基质中SiO2反应,生成更多的晶核,使晶体数量增加;另一方面,CaO提供“游离氧”,使体系粘度降低,质点移动阻力减小,质点附着到晶核上的速度增大,利于晶体生长。且粘度较低的玻璃基质更易形成连续基体,晶体不规则的分布在连续基体中,对试样力学性能有利。

2.3 CaCO3对多孔微晶玻璃微观结构的影响

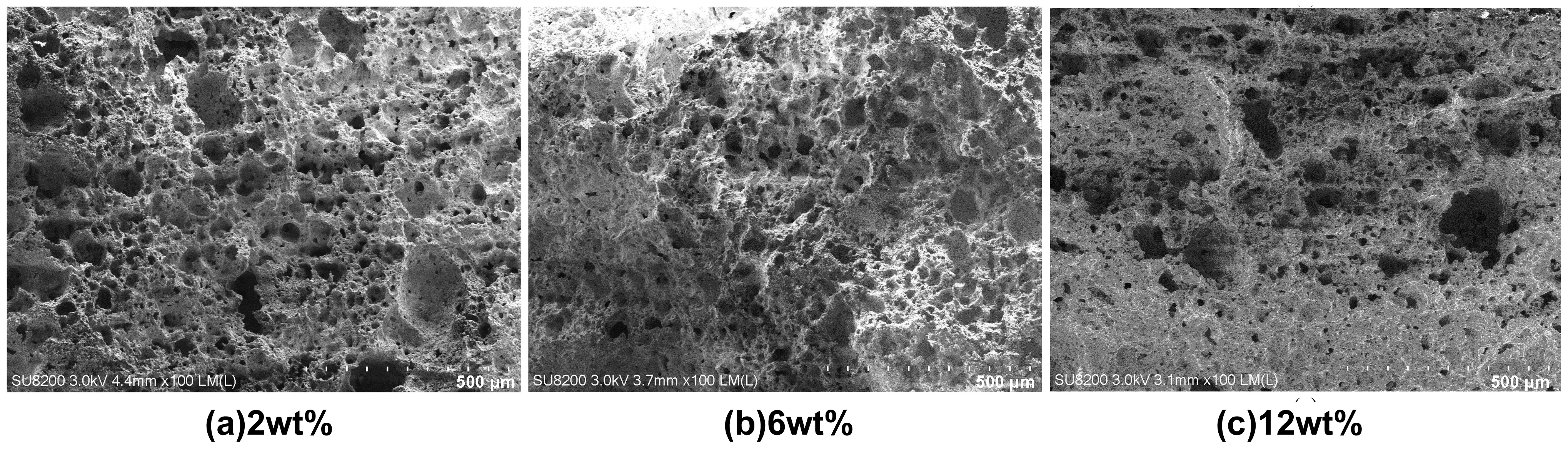

图4是不同CaCO3掺量烧结试样的SEM图。3个试样中气孔均以闭合型气孔为主,且大量没有长大的气泡核在大孔孔壁上形成微孔,提高了试样孔洞的连通性。当CaCO3掺量为2%时,试样中气孔呈圆形,且存在少量孔径较大的气孔。当CaCO3掺量为6%时,较掺加2% CaCO3的试样,气孔尺寸增大,试样中较大孔径气孔数量明显减少,气孔均匀性较高。当CaCO3掺量为12%时,试样中形成的气孔圆形度明显降低,气孔数量减少,孔的尺寸、分布极不均匀。

图4 不同CaCO3掺量制得试样的SEM图

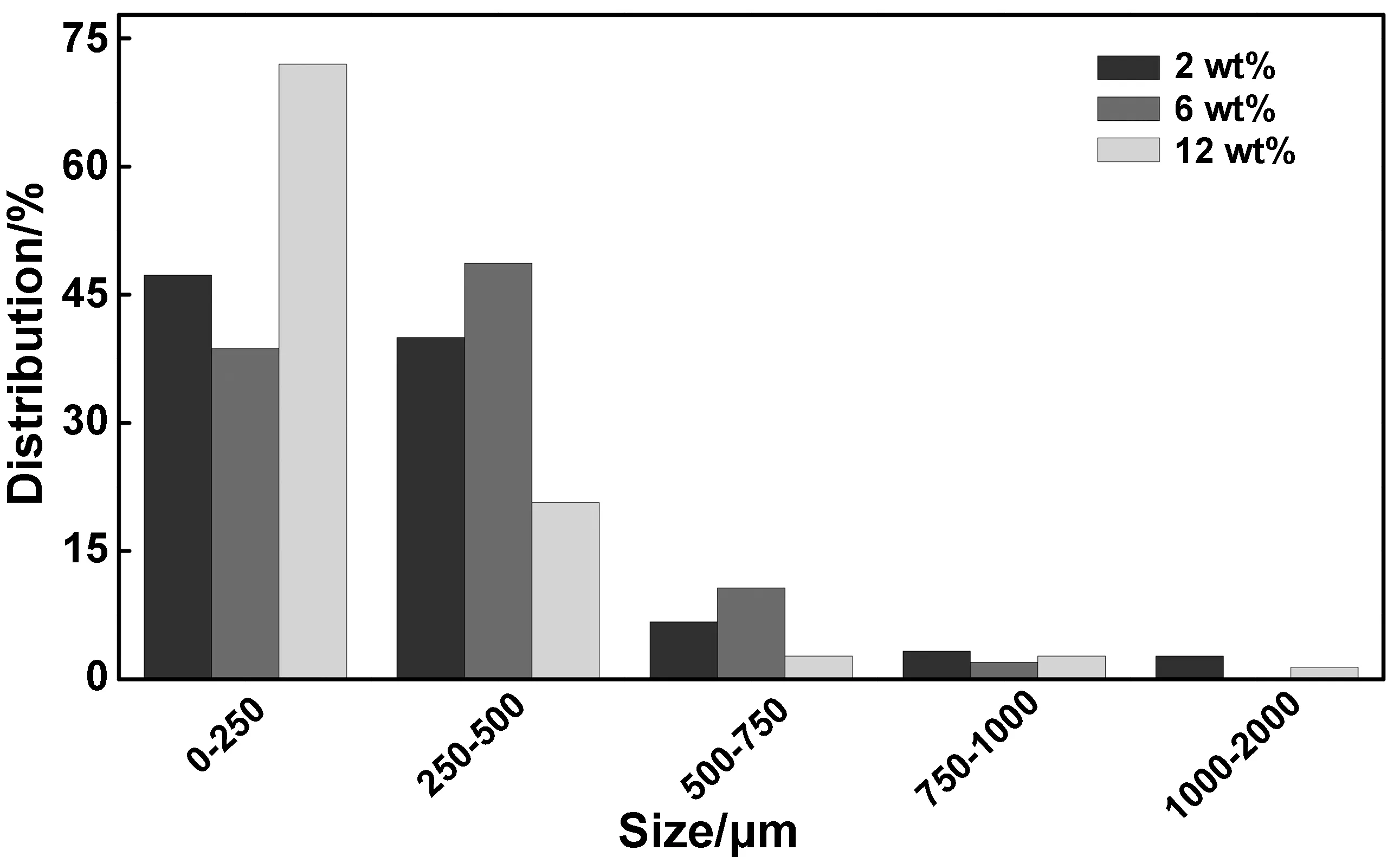

对不同CaCO3掺量烧结试样的气孔孔径进行计算,结果如图5所示。由图可以看出,3个试样中的气孔孔径均以小于500 μm为主。CaCO3掺量为2%时,孔径<250 μm的气孔数量较多,占总气孔的47.3%。同时试样中存在孔径较大气孔,孔径>1 000 μm的气孔数量占总气孔的2.7%。CaCO3掺量为6%时,试样中孔径介于250~500 μm的气孔较多,占总气孔的48.7%。孔径分布相对较窄,不存在孔径>1 000 μm的气孔。CaCO3掺量为12%时,体系中孔径<250 μm的气孔数量明显增加,同时试样中存在孔径介于1 750~2 000 μm的较大孔。

图5 不同CaCO3掺量多孔微晶玻璃的气孔孔径分布

因为CaCO3掺量较低时,一方面CaCO3分解生成的CO2气体较少,气体压力较小,气孔长大阻力大,试样中气孔尺寸小;另一方面,低温烧结形成的气泡核较少,在高温发泡阶段,这些气泡核不均匀长大,在体系中会形成少量孔径较大的气孔[17]。随着CaCO3掺量增大到6%,体系表面能与孔隙内的气体压力在这一掺量下达到平衡,气孔均匀长大。当继续增大CaCO3掺量,体系中生成的大量CO2产生的高气体压力使玻璃液无法维持,气泡最终逸出、坍塌或合并,形成较大的不规则孔洞[18-19]。

2.4 CaCO3对多孔微晶玻璃宏观性能的影响

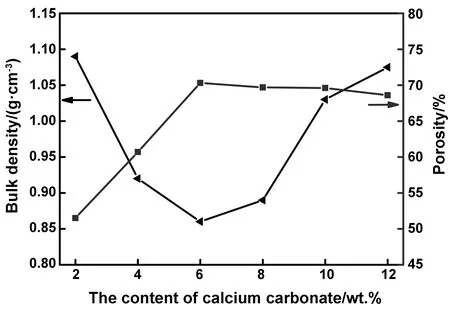

图6是多孔微晶玻璃孔隙率和体积密度随CaCO3掺量的变化曲线。CaCO3掺量在2%~6%时,随掺量增加,试样孔隙率增大;当掺量大于6%,掺量增加,试样孔隙率略有减小。试样体积密度随CaCO3掺量变化趋势与孔隙率相反。掺量增加,试样体积密度先减低后增加。当CaCO3掺量为6%时,制得的试样体积密度最小(0.86 g/cm3),孔隙率最高(70.3%)。

图6 不同CaCO3掺量多孔微晶玻璃的体积密度和孔隙率

试样的孔隙率和体积密度主要受体系发泡性能影响。在2%~6%掺量范围内,随CaCO3掺量增加,CaCO3分解的CO2增多,气孔中的气体压力与系统表面能逐渐达到平衡,对获得高孔隙率结构有利。CaCO3掺量继续增加,气孔中的气体压力过大,致使产生的气体不能被玻璃液包裹而逸出,引起体系孔隙率的降低,体积密度的增大。Karamanov[20]等人通过研究还发现,体系析晶会伴随着孔洞的产生,这些孔洞不能被剩余玻璃液填充,进而在系统中形成气孔。他们通过计算得出硅灰石析晶引起的孔隙体积约为4%~4.5%。可见,CaCO3掺量为6%时,高的析晶度同样促进了试样获得较高的孔隙率。

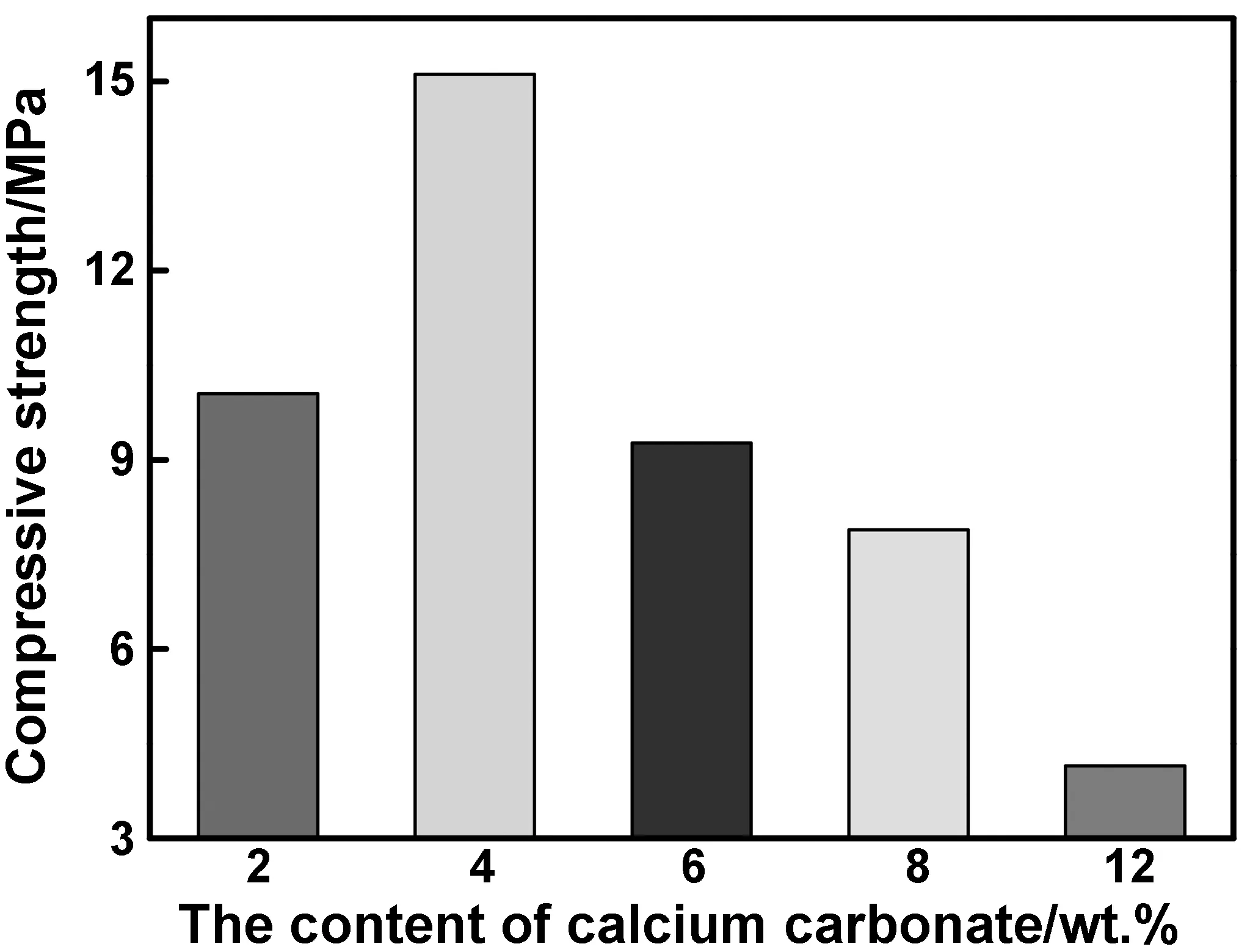

多孔微晶玻璃试样的抗压强度随CaCO3掺量的变化见图7。抗压强度随CaCO3掺量增加呈现先增大后减小的趋势。当CaCO3掺量为12%时,多孔微晶玻璃的抗压强度最小。这主要是由试样中的气孔分布不均匀所致[7]。当CaCO3掺量为6%时,体系高的析晶度和气孔分布均匀性,使试样具有较高孔隙率的同时,具有较高的抗压强度[21]。

图7 不同CaCO3掺量多孔微晶玻璃的抗压强度

3 结 论

(1)利用磷渣和煤矸石的成分互补,以80%磷渣和20%煤矸石为原料,碳酸钙为发泡剂制得CaO-Al2O3-SiO2系多孔微晶玻璃。拓展了多孔微晶玻璃的制备原料范围,同时为固体废渣复合资源化利用提供新途径。

(2)发泡剂碳酸钙掺量不影响体系析晶相种类,体系以硅灰石为主晶相,硅酸钙为次晶相。但随着碳酸钙掺量增加,体系析晶度先增大后降低。

(3)随着碳酸钙掺量增大,试样体积密度先降低后增加,孔隙率先增加后降低。过多或过少的碳酸钙都不利于获得综合性能较好的多孔微晶玻璃试样。当碳酸钙掺量为4%~8%时,可制得体积密度为0.86~0.92 g/cm3,孔隙率为60.7%~70.3%,抗压强度为7.89~15.11 MPa的多孔微晶玻璃。