制备高性能薄壁盲孔长管的工艺技术研究

2021-05-08薛志岗

薛志岗,朱 军

(江苏省陶瓷研究所有限公司,江苏 宜兴 214221)

0 引言

随着技术的发展,对材料不断提出新的要求,比如已有材料在性能的提升,或者已有材料性能上的颠覆性发展,这就给陶瓷材料提供了巨大的发展空间。有些原先使用金属材料或者高分子材料的部件器件,因抗腐蚀、耐高温等方面的变化,陶瓷材料成为合适的选择。

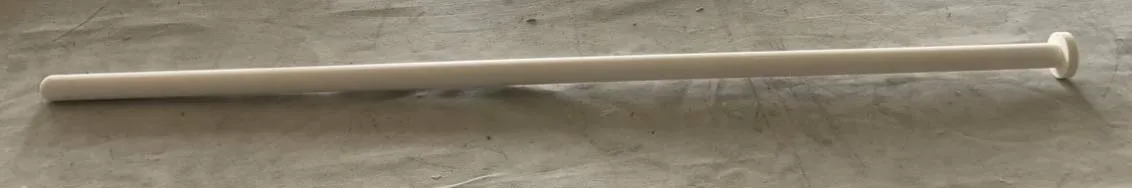

图1 为高性能薄壁盲孔长管,是用于核辐射环境下的陶瓷保护套管,Φ25× 1000,壁厚4 mm,外壁和内壁的同心度≤0.3,壁厚差≤0.3,直线度≤0.5 mm;端面与中孔轴的垂直度0.3,具有耐腐蚀、耐高温和耐压等性能要求。

图1 高性能薄壁盲孔长管Fig.1 Long pipe with high property,thin wall,and blind hole

在工业陶瓷产品制备上,高长径比的管子、薄壁长管和盲孔长管都是具有挑战性的产品外形,把三者结合在一起,产品制备的难度剧增。对于上述产品,如果在成型上选用传统的注浆成型工艺,生产过程简单成熟,但是所得到的坯体难以避免气孔缺陷。如果选用凝胶注模工艺时,变形很难有效控制。综合比较各种方案,选用了冷等静压成型的工艺方案。而在冷等静压成型上,由于其长径比较大,存在芯棒弯曲的情况。经过成型压力试验,当压力低于100 MPa 时,芯棒弯曲变形能够控制在许可范围内。

通过对材料性能要求的分析,我们选择了高Al2O3含量的995 材料。对比分析了两种粉体的成型特性,选择了合适的粉体进行配方设计,确保了材料的细晶化。并通过对粉料成型性能的优化,降低了材料的显微结构缺陷。

1 实验内容

1.1 试验所用原材料

试验所用Al2O3粉体原料主要是A 粉(原晶尺寸D50 在0.6 μm 左右)和B 粉(原晶尺寸D50在1.7 μm 左右)2 种工业化Al2O3粉体,烧结助剂选用氧化钇超细粉和碱式碳酸镁、滑石、硅溶胶、硅酸锆和拟薄水铝石等。

1.2 试验内容

(1)材料研究

材料研究的目标是获得细晶化和低玻璃相的Al2O3陶瓷材料。已有大量研究的成果表明,Al2O3粉体、烧结助剂和烧成制度是影响晶粒尺寸和玻璃相含量的主要因素。因此,首先对Al2O3粉体的选择和烧结助剂进行研究。

本文所选择的A 和B 两种粉体具有代表性,也是目前业内用量较大的商品化原料,原料的稳定性可靠。通过试验,对比2 种粉体对材料的性能的影响、对生产工艺的影响和经济性。由于A粉在成型工艺上的局限性,最后选择更合适的P662 粉体作为主要原料。

在对B 粉的配方试验中观察到当Al2O3陶瓷材料采用较高的温度(1650 ℃)烧结时,容易发生晶粒长大和晶粒异常长大。而降低烧结温度可以显著减少材料中较大尺寸晶粒数量。因此,需要试验更有效的烧结助剂,使材料能在较低温度实现烧结。本文在常规的MgO+Y2O3二元烧结助剂中,加入硅和拟薄水铝石,来实现材料在1620 ℃以下的烧结。

(2)工艺研究

在确定材料以后,产品研制的技术问题就集中到工艺上,需要解决的主要问题有合适的造粒粉、合适的模具、工艺流程的设计和烧结方式等等。

工艺研究采用的方法是,先预设一个完整的方案和各项参数,然后在产品研制过程中针对结果进行方案调整和参数优化,最终实现产品小批量生产。

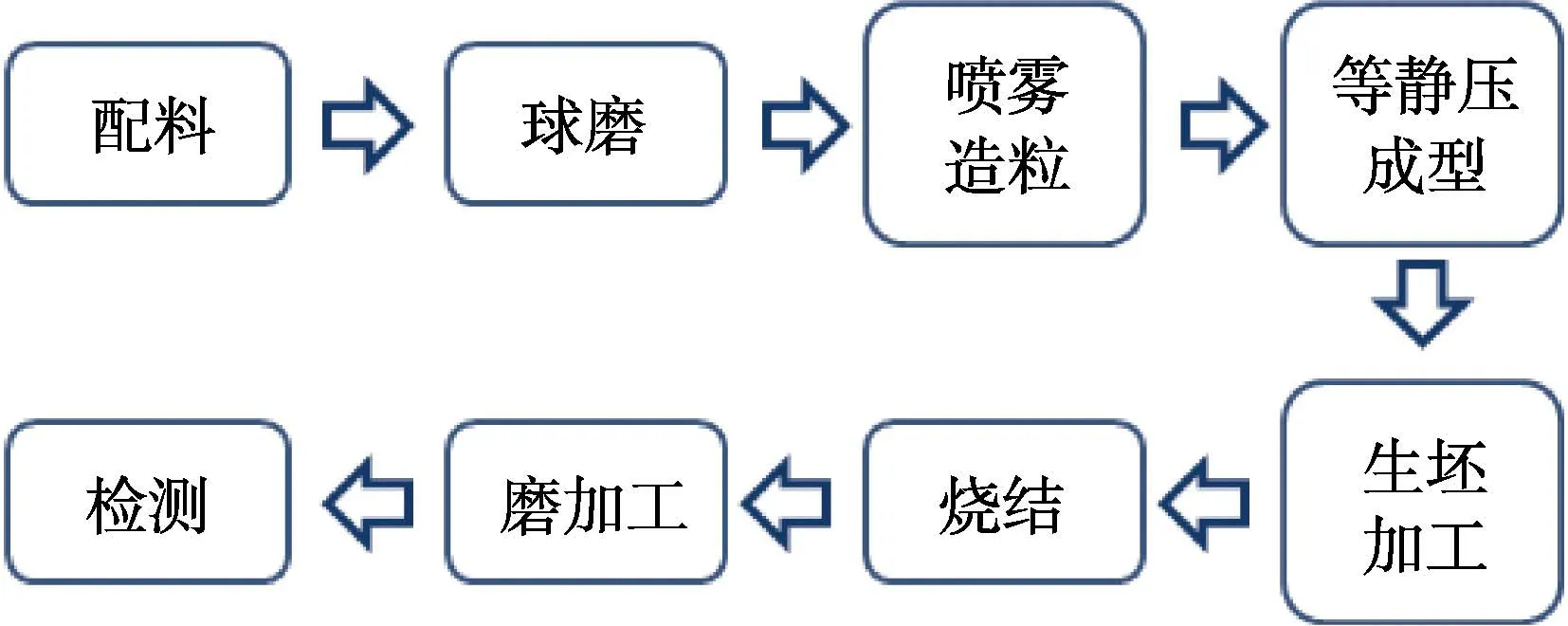

1.3 工艺流程

试验采用现有Al2O3陶瓷产品的生产工艺流程,如下图2 所示。

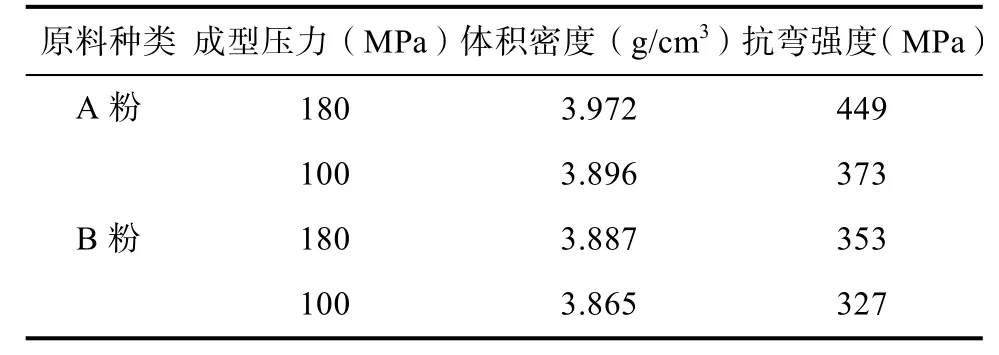

主要工艺参数如表1。

图2 生产工艺流程Fig.2 Technical procedure of production

表1 主要的工艺参数Tab.1 Major technical parameters

2 试验结果及分析

根据材料设计的要求,本项目选择了2 种粉体进行试验,对比分析了两种粉体对成型工艺的影响,最终选择了B 粉制备产品。由于B 粉烧结温度较高,烧成后的晶粒尺寸较大,研究了含量在0.5%以下时烧结助剂对B 粉烧结性能的影响。试验初期采用了氧化镁+氧化钇二元烧结助剂,但是烧结后的材料体积密度偏低。因此,设想通过加入第三种烧结助剂以改善材料烧结。

2.1 成型压力对氧化铝粉体材料的影响

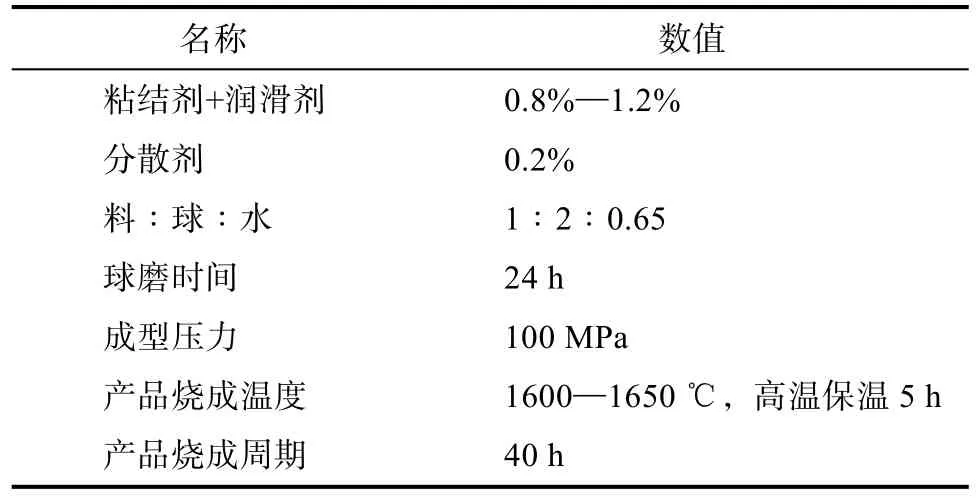

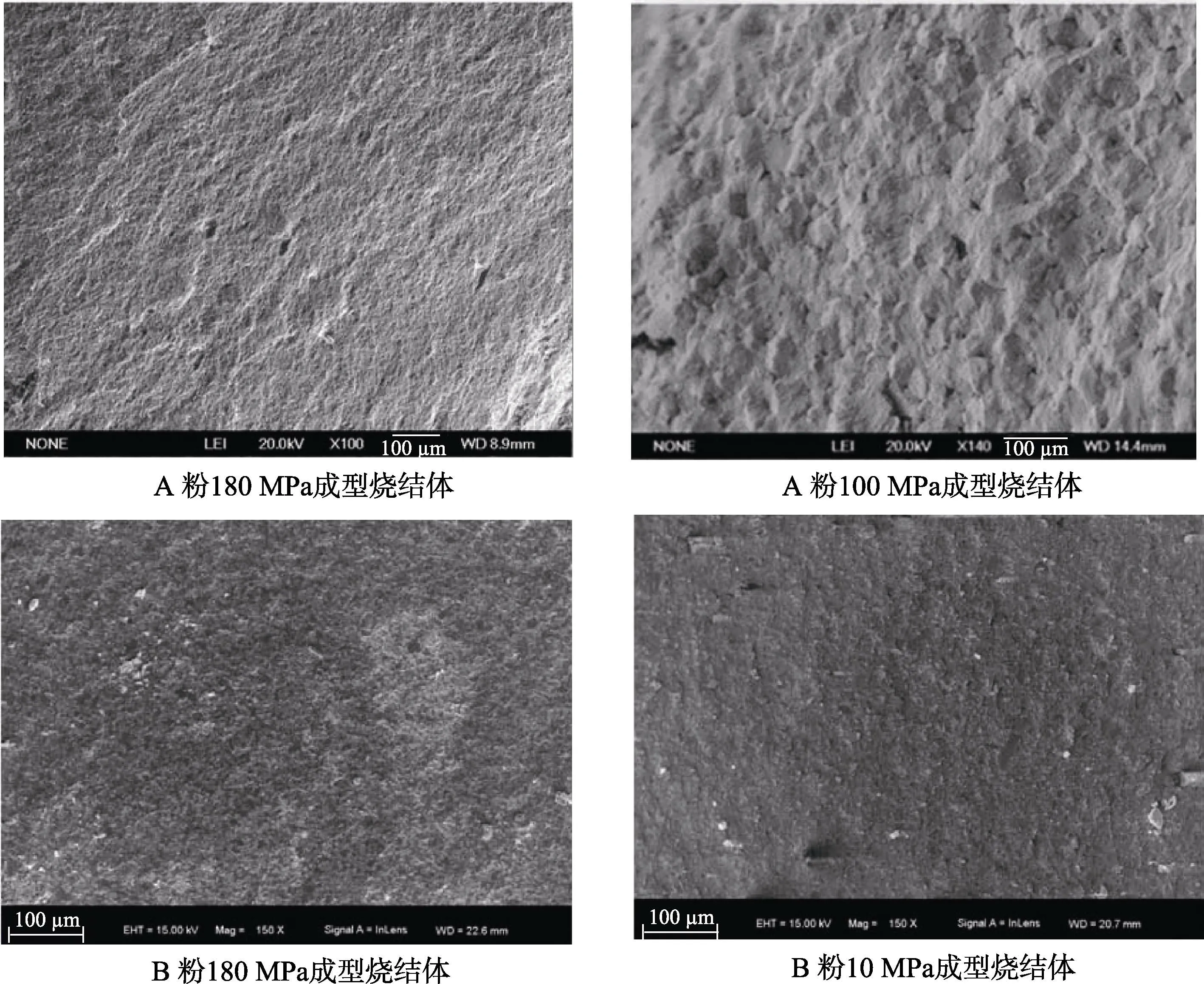

由于产品形状的特殊性,当其成型压力超过100 MPa 时,芯棒会出现弯曲的现象。随着成型压力的增大,其弯曲程度逐渐增大。针对上述问题,我们对A、B 两种粉体进行了成型压力试验,分别在100 MPa、180 MPa 成型压力下,制备了两种粉体的试样。在各自的烧成制度下进行烧成,其结果如表2 所示。

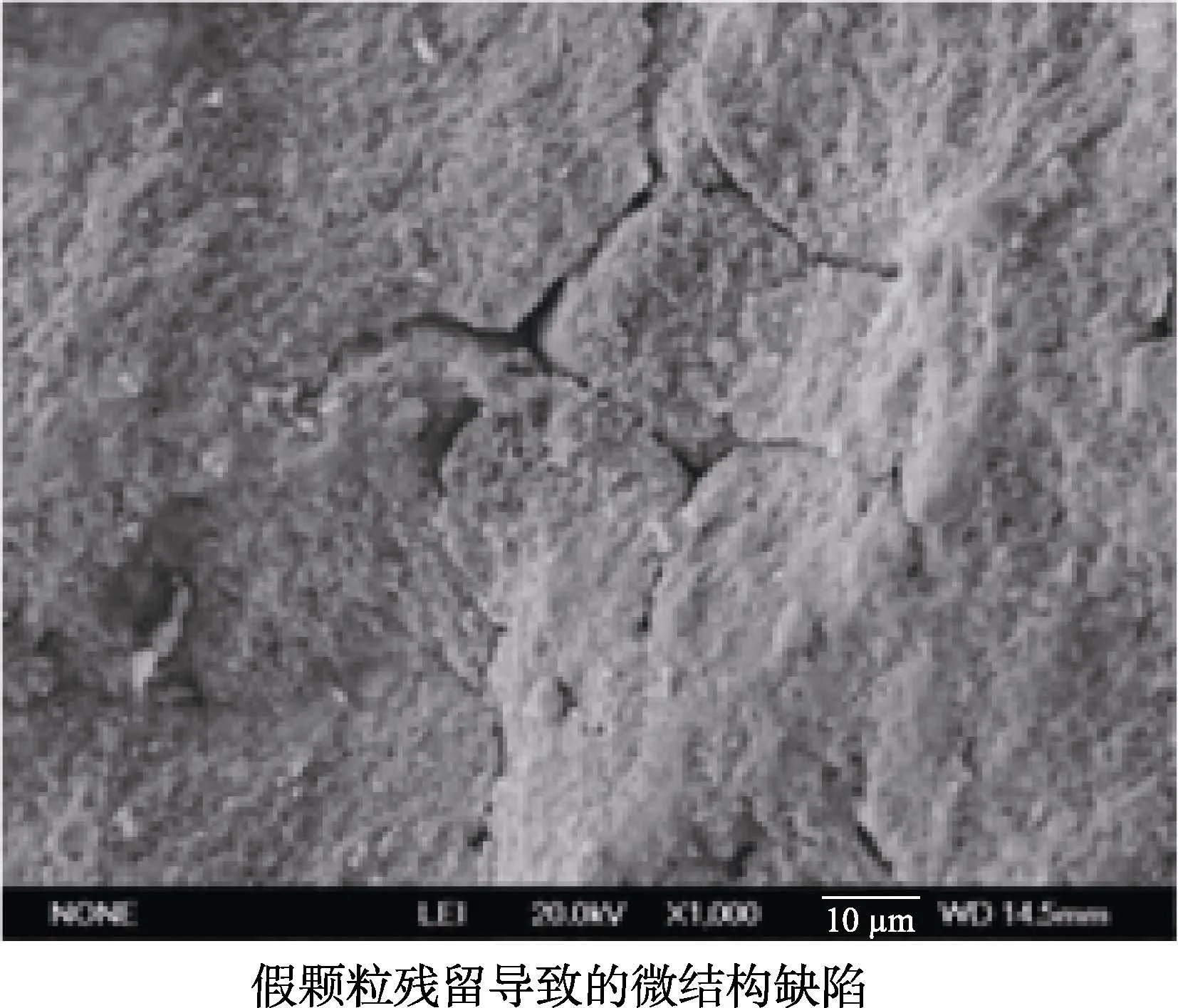

由表2 可知,A 粉在不同成型压力下其体积密度及抗弯强度均存在较明显的差别,而B 粉体积密度及抗弯强度则变化较小。图3 是对应的SEM图,从图中看到,100 MPa 成型压力下的A 粉制备的试样,其烧结体内部存在较大的成型缺陷。与180 MPa 相比,由于成型压力较低,成型过程中假颗粒并未被破碎;而B 粉则不存在类似的缺陷。分析认为,粉体粒径越小,其表面能越大,团聚力也相应增大,需要在更大的成型压力下,造粒料颗粒才能被破碎。因此,A 粉需要在较大的成型压力下才能得到性能优良的陶瓷材料。而B 粉由于粉体粒径相对较大,则不存在A 粉所述的缺陷。因此,可以通过对B 粉进行重新配方设计,来改善B 粉材料的微观结构。

表2 A、B 粉体的成型试验结果Tab.2 Experimental results of powder A,B molding

图3 不同成型压力对A 粉、B 粉的影响Fig.3 Effect of different molding pressure on powder A and B

2.2 不同硅源的SiO2对B 粉烧结性能的影响

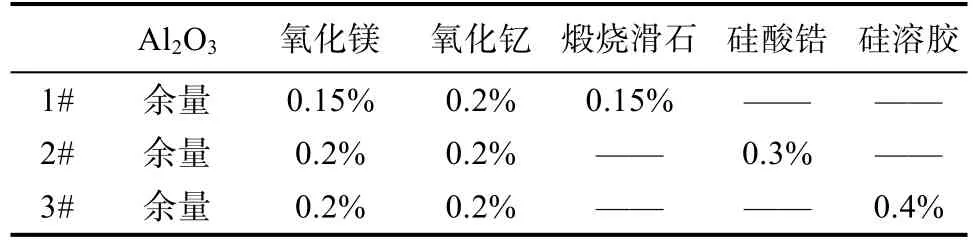

设计引入少量SiO2来促进Al2O3的烧结,SiO2以煅烧滑石粉、硅酸锆、硅溶胶这三种方式引入。其中,滑石粉的引入会增加氧化镁含量。所以,相应地减少了氧化镁的添加量,而硅酸锆的引入,其分解产物为氧化锆和氧化硅,氧化锆不会增加玻璃相含量,具体配方设计如下表3 所示。

表3 不同硅源引入SiO2试验Tab.3 SiO2experiment with different Si source

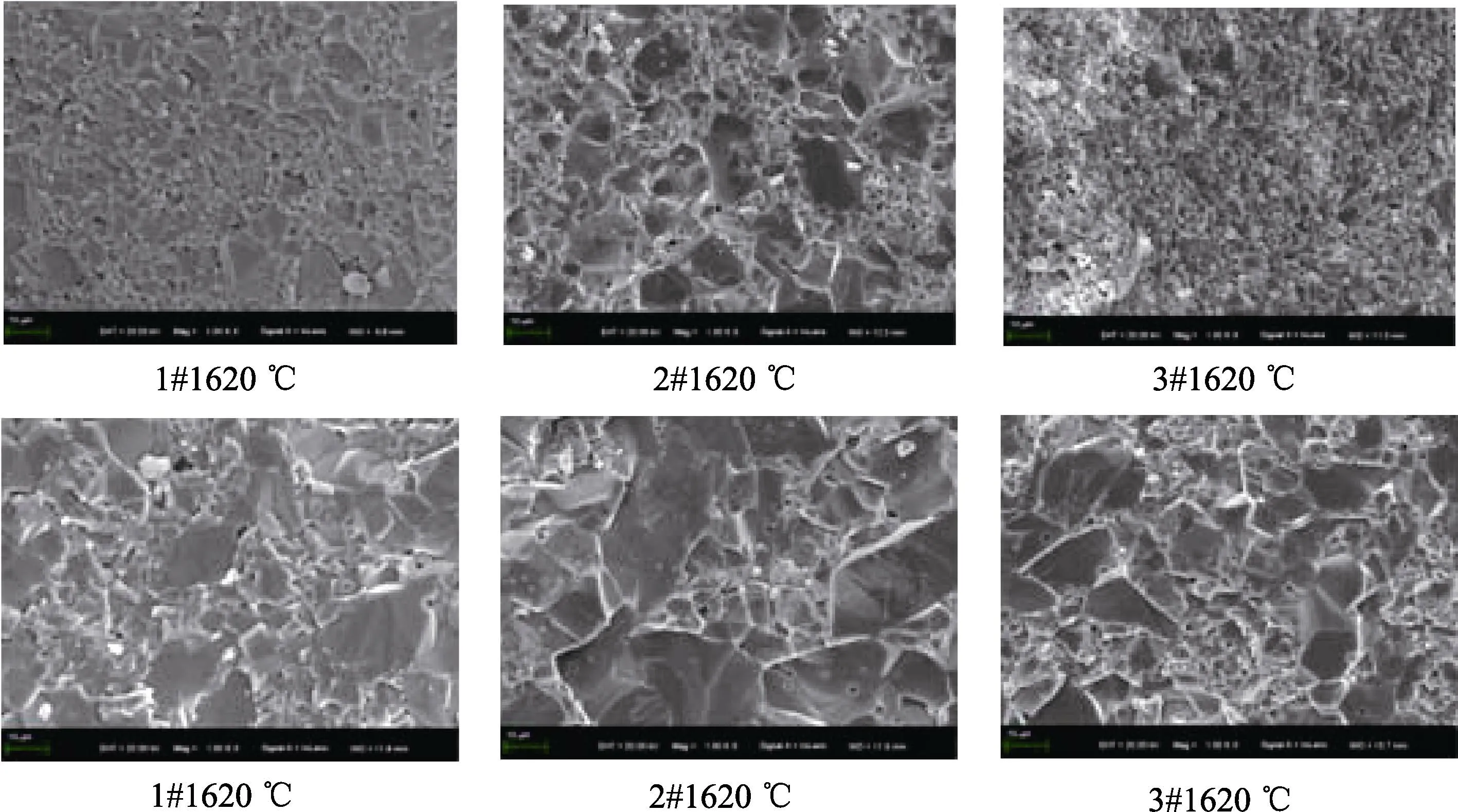

将烧成后的试样进行体积密度测试、抗弯强度测试,具体结果如下表4 所示。

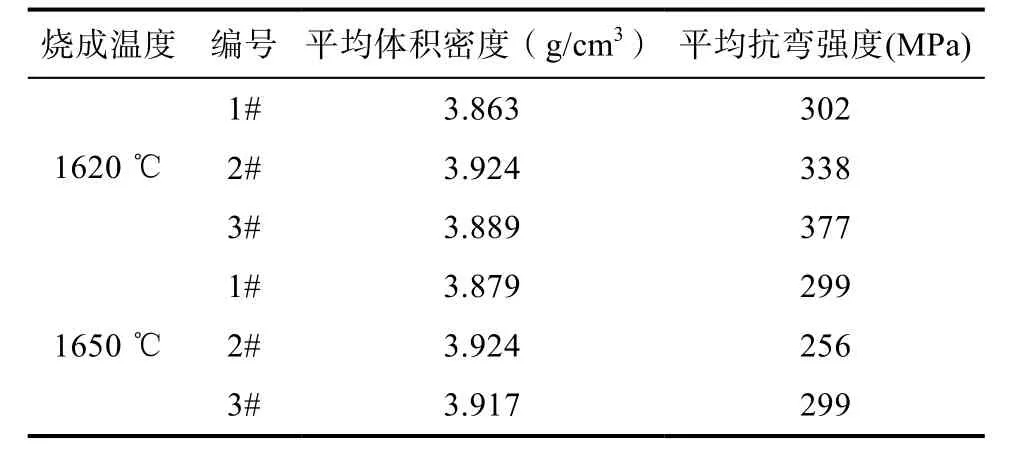

图4 是对应的SEM,从图中看到,1650 ℃烧结后材料都形成较多的大尺寸晶粒。说明在此温度下,三种配方都发生了过烧现象。虽然体积密度较1620 ℃有所提高,但抗弯强度有所降低。而1620 ℃烧结后加入硅溶胶的材料晶粒细微,滑石粉试样其次,硅酸锆试样则晶粒尺寸生长较大。导致上述结果的原因是由于煅烧滑石粉、硅酸锆颗粒较大,在坯体中的分布呈现微区不均匀,烧成时分解产生的SiO2在微区富集,形成镁铝硅富集区、高温液相,使异常长大的晶粒数量多和尺寸大。2#试样较1#试样晶粒生长更为明显,可能是由于硅酸锆试样中含有更多的杂质,形成了较多的液相导致。

表4 不同硅源对材料的影响Tab.4 Effect of different Si source on material

图4 不同硅源对晶粒形态的影响Fig.4 Effect of different Si source on the shape of the crystal grain

而硅溶胶由于能够很好地分散,因此3#在不过烧的情况下能保持晶粒细微。从其1620 ℃SEM图片上可见,基本不存在异常长大的晶粒。但是,其体积密度相对较低,通过SEM 图也可以发现其烧结程度相对较差。

2.3 拟薄水铝石对B 粉烧结性能的影响

在1620 ℃烧结后,3#配方的体积密度偏低,说明烧结程度不足。但如果提高温度则会导致晶粒长大,因此在配方中引入拟薄水铝石取代少量Al2O3粉。目的是利用拟薄水铝石的化学活性来促进烧结,具体配方如表5 所示。

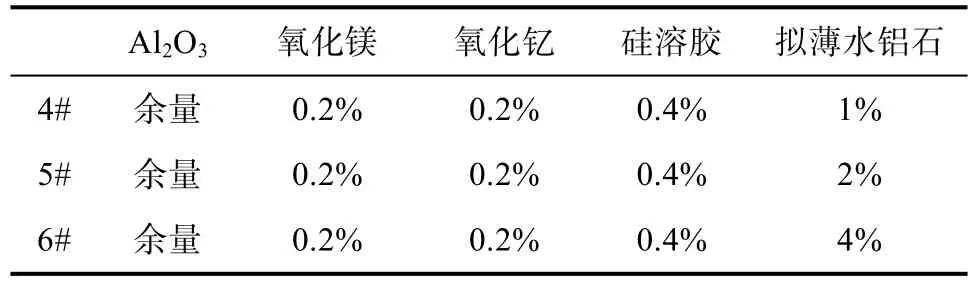

表5 加入拟薄水铝石的配方Tab.5 Formulation with boehmite added

按照上述工艺参数,制备试样于1620 ℃保温5 h 烧成。将烧成后的试样进行体积密度测试、抗弯强度测试,具体结果如表6 所示。

表6 加入拟薄水铝石对材料的影响Tab.6 Effect of adding boehmite on the material

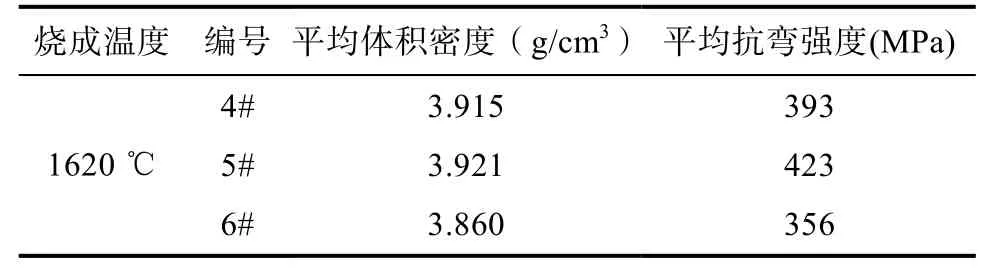

如表6 所示,拟薄水铝石的加入,从一定程度上提高了试样的致密度。随着拟薄水铝石含量的增加,其致密度逐渐降低,抗弯强度则呈现先增加后降低的趋势。坯料中加入少量的拟薄水铝石是有利的。图5 为加入2%拟薄水铝石的材料的显微结构。其结构均匀,晶粒尺寸细小,可用于制备薄壁细孔长管。

图5 5#产品1620 ℃保温5 h 烧成的断面Fig.5 Cross-section of product No.5 fired at 1620 ℃for 5 hours

2.4 低压成型对喷雾造粒粉料的影响

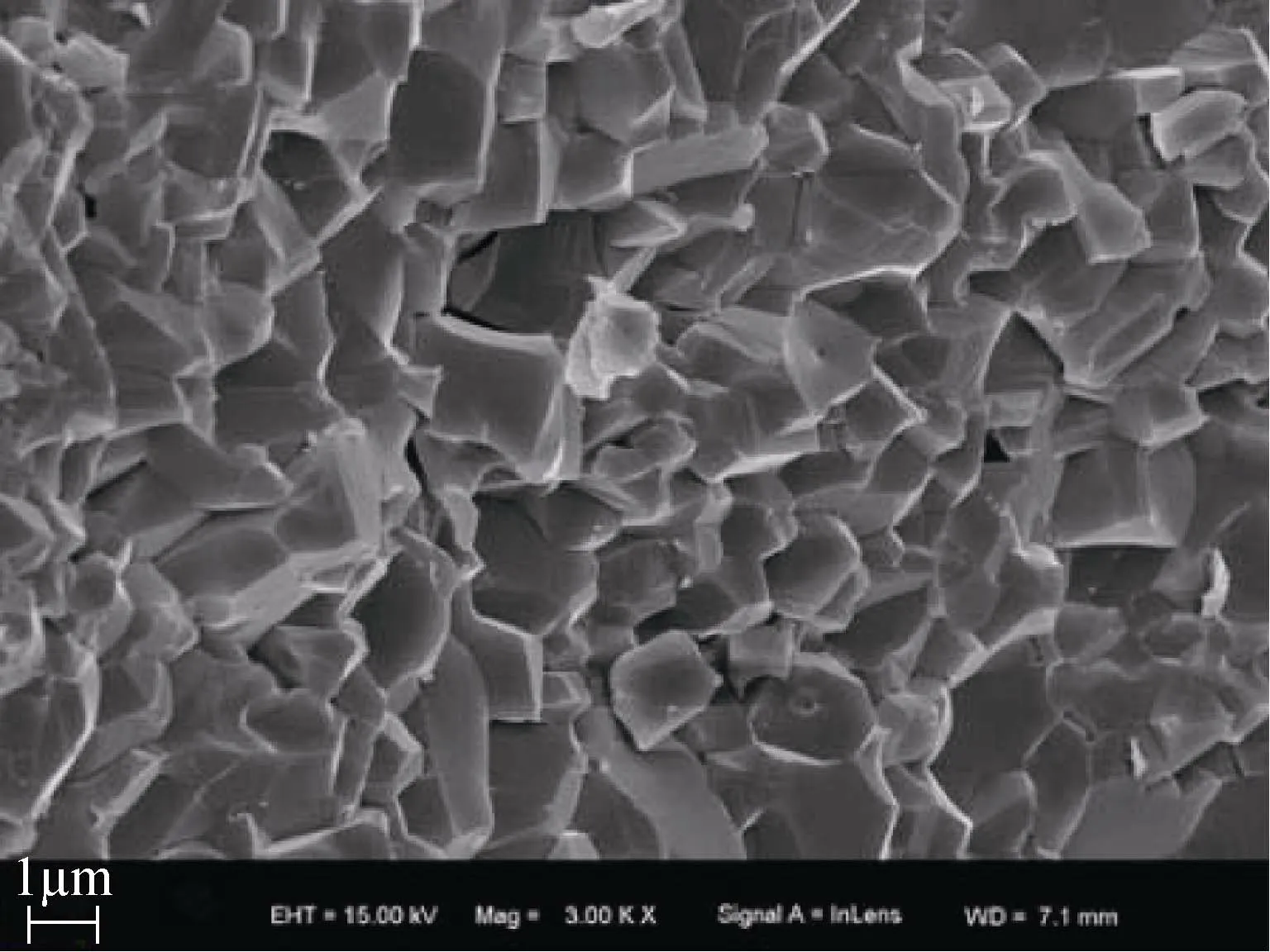

本文所述薄壁盲孔长管采用冷等静压成型,模具为金属芯棒加高分子模套结构,芯棒的长径比超过70∶1,人力都能弯曲。因而成型采用200 MPa左右的压力时,芯棒极容易弯曲。试验中把成型压力降低到100 MPa 以下时,芯棒弯曲可以避免。但是,降低成型压力伴随产生一个新问题:坯体密度偏低。

通过观察低压力坯体可以发现,导致坯体密度偏低的原因是较低压力下,有部分假颗粒没有被压垮,形成了颗粒间隙,并且颗粒间隙在产品烧结后会有残留,形成显微结构缺陷。

图6 低压成型时假颗粒残留Fig.6 Fake grain remains from low-pressure molding

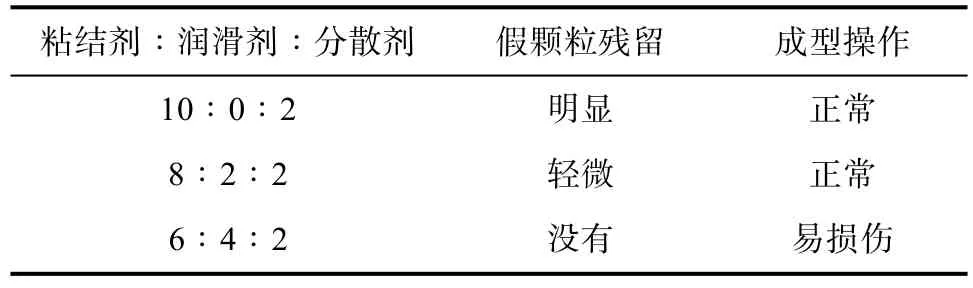

如果降低喷雾干燥粉体假颗粒的强度,就可以使其在较低压力下破碎。因此,可以通过减少粘结剂的方法来实现,同时引入润滑剂以提高粉体流动性,降低表面摩擦力,试验结果如表7。

表7 润滑剂加入对成型的影响Tab.7 Effect of adding lubricant on molding

根据上述结果,我们在生产用配方中,用部分润滑剂(丙三醇、聚乙二醇等)取代粘结剂(聚乙烯醇)的方案,使得喷雾干燥的粉体具有良好的流动性以降低颗粒堆积时的拱桥效应且在较低压力下粉体假颗粒能够被压垮而减少颗粒间隙,提高坯体的弹性以减少成型时坯体的受力损伤。

2.5 加工余量的影响

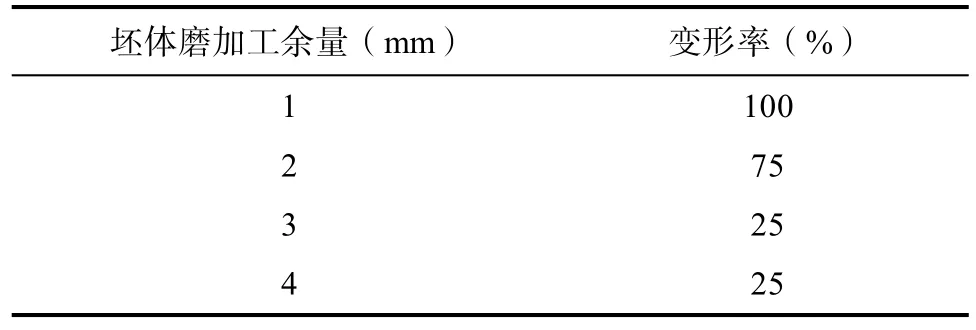

冷等静压成型采用软膜套,因此坯体的外表面是不规则表面,需要为产品烧成以后进行磨加工留有加工余量。加工余量对于本文所述产品是关键性的控制参数。加工余量小,则产品磨加工成本相应降低,但容易导致产品在烧成过程中出现变形缺陷;加工余量大,则产品磨加工成本相应提高,但产品在烧成过程中的变形会有改善。加工余量对于变形的试验如表8 所示。

表8 加工余量对变形的影响Tab.8 Effect of processing allowance on transformation

试验采用了每组8 支管子在同一窑炉中同时烧成,变形情况按照产品质量标准检测,其结果说明增加坯体加工余量有利于降低产品变形。原因在于加工余量增加后,产品烧成时的壁厚大幅度增加,厚壁管有利于产品抵抗变形。但是变形不是简单因素作用,过度增加壁厚并不会改变其它因素的作用。所以,最终选择加工余量为3mm。

3 结论

(1)以硅溶胶方式引入SiO2作为烧结助剂,由于其分散的均匀性,有效避免了氧化硅的局部富集,能够有效避免晶粒异常长大。

(2)用少量拟薄水铝石代替氧化铝粉,可以促进坯体烧结时的致密化。

(3)用润滑剂部分取代粘结剂,所制备的喷雾造粒粉能在较低压力下具有良好的成型性能。

(4)合理的加工余量对于薄壁盲孔长管克服变形是有利的。