特长高瓦斯公路隧道施工通风技术研究

2021-05-08喻兴洪黄才明黄林洋来显杰

刘 江,喻兴洪,黄才明,黄林洋,来显杰

(1.贵州公路工程集团有限公司,贵阳 550008; 2.西安建筑科技大学,西安 710055)

隧道施工通风技术国内外已经有很多相关研究,并取得了一定成果[1-2],通风方式一般包括压入式、抽(排)式、混合式和巷道式。随着公路隧道建设规模扩大,施工技术不断发展,特长隧道不断增多,特长高瓦斯隧道施工通风问题越来越多,在该类不良地质条件下,施工通风方案制定过程中需兼顾安全、合理和经济等多个方面[3-4]。施工通风实施方案既要保障特长高瓦斯隧道施工和人员安全健康,消除或减小瓦斯对施工的影响,又要充分考虑施工方案的经济性。

特长公路隧道在通风方式上,国外多采用大直径风管匹配大功率风机的压入式通风,我国通常修建斜井、竖井或平行导洞,采用压入式和巷道式相结合的通风方式[5]。王运涛等[6]以华蓥山隧道为依托,详细说明了公路瓦斯隧道压入式和射流巷道式相结合的施工通风方案,总结了特长高瓦斯隧道施工所采取的地质预报、施工通风、信息化管理以及瓦斯抽采与引排等综合处理措施;彭佩等[7]探究了在压入式隧道施工通风中,局扇布设位置对瓦斯浓度、风流速度分布的影响,该研究为提出改善通风效果的途径提供理论依据;张恒等[8]综合考虑了压入式通风管与射流风机的共同作用下射流风机、风管的布置对高瓦斯隧道施工通风效果的影响,并提出了优化方案;方义明等[9]结合隧道出口工区辅助坑道设置情况,瓦斯段的通风方式选用巷道式或压入式2种方案进行比较,分析认为利用平导实现巷道式通风可有效缩短通风管路长度,降低施工通风的难度;曾昌等[10]探究了瓦斯公路隧道采用巷道式施工通风时瓦斯的体积分数分布规律,该研究有利于优化通风方案,保证方案的可行性;雷帅等[11]研究了巷道式通风的流场及污染物分布特征,认为风量分配不够合理是导致通风不良好的原因,并提出了增加对掌子面供风量和设置局扇的方式来优化;辛国平等[12]采用了分隔巷道与风管压入式联合通风模式,较好地解决了特长隧道斜井工区的长距离独头通风技术难题;张雪金等[13]探究了瓦斯涌出量、风量大小和风管位置等因素对瓦斯扩散的影响,为工程实践提供理论依据。

综上文献分析,既有研究多针对不同的隧道,研究人员提供了不同的通风方式及通风方案,但对含煤系地层段的特长高瓦斯公路隧道,其施工期间通风研究并不多。本文以贵州桐梓特长高瓦斯公路隧道为例,针对该隧道施工条件复杂、通风要求高、设备功率损耗大等问题,开展通风技术研究,制定合理可行的施工通风技术方案,以期有效保证方案实施过程的施工安全和施工质量,并降低施工成本。

1 工程概况

兰海高速公路重庆至遵义段(贵州境)扩容工程CZTJ-7合同段,起点位于桐梓县大河镇开肩堡大桥桥尾,桐梓隧道右洞YK34+530~YK40+546,全长6.016 km,左洞ZK34+508~ZK40+510,全长6.002 km,最大埋深约600 m;1#斜井长1 448 m,排风道长178.88 m;2#斜井长1 499 m,排风道长117.25 m。

该隧道采用钻爆法施工,其中正洞隧道开挖断面积120 m2,1#斜井开挖断面积84 m2,2#斜井开挖断面积105 m2。隧址区围岩主要有灰岩、泥岩、泥质灰岩夹泥质粉砂岩、炭质泥岩等。本段隧道穿过高瓦斯煤系地层段,区内P3l地层含煤7层,煤层总厚度1.93 m~6.76 m,层位较稳定,CH4绝对瓦斯涌出量为1.37 m3/min~7.17 m3/min,瓦斯压力最大达1.5 MPa,为高瓦斯工区[14-15]。隧道开挖过程中极易产生瓦斯爆炸、煤与瓦斯突出等灾害。

2 隧道施工通风方案设计

桐梓隧道进口端分2个作业工区:第1作业工区为非瓦斯区,主洞左洞长3 037 m,右洞长3 135 m,主洞进口段采用压入式通风;第2作业工区为高瓦斯区,主要包括1#斜井和2#斜井,分别长 1 626.88 m和长 1 616.25 m,主洞左洞长2 965 m,右洞长2 881 m。其中,桐梓隧道斜井端施工通风分4个阶段通风。

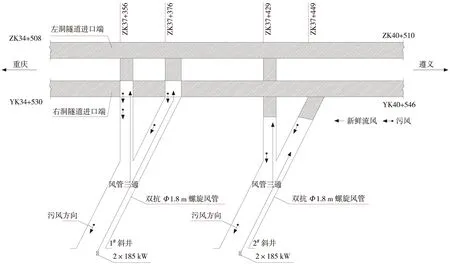

1) 第1阶段通风:1#、2#斜井独头掘进,斜井与主洞未贯通,1#斜井掘进至风道与右洞交叉处,2#斜井掘进至斜井与主洞右洞交叉口位置,设计采用压入式通风。通风长度1#斜井为1 581.08 m,2#斜井为1 616.25 m,在斜井交叉口处采用三通连接分别向送、排风道作业面送风。在1#、2#斜井隧道洞口各设置1台轴流风机进行压入式通风,风机距离洞口不小于20 m,如图1所示。

2) 第2阶段通风:2#斜井进入主洞后,右洞向进口端和出口端2个方向掘进,掘进5-1#车行横洞,利用5-1#横洞作为施工通道进入左洞施工。左洞分别向进口端和出口端2个方向掘进,向进口端掘进至1#斜井与主洞交叉的2#交叉口起点ZK37+545位置,掘进长度120 m。在1#斜井与主洞交叉位置通过主洞反向施工,施工完1#斜井送、排风道的剩余部分(45.8 m)直至1#斜井贯通。采用压入式通风,通风长度左洞2 117 m,右洞2 041 m,如图2所示。

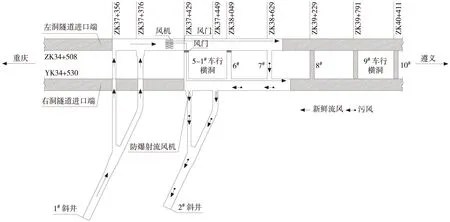

3) 第3阶段通风:1#斜井与主洞左洞贯通以及5-1#车行横洞形成后,左右洞掌子面向出口端掘进,施工至5-1#车行横洞所有工序完成,即进入第3阶段通风。通风采用巷道式通风,通风长度右洞长 1 300 m,左洞长1 230 m。将第2阶段斜井洞口风机移至洞内,左右洞风机位于5-1#车行横洞前,并进行防爆改装,风机前均安装风门。靠近掌子面车行横洞贯通后,及时对后方横洞设置风门,防止风流短路,左洞污风从靠近掌子面横洞处排出,如图3所示。

4) 第4阶段通风:主洞进口端与斜井端贯通,左右洞掌子面向出口端掘进,经过瓦斯段施工直至合同段结束,即第4阶段通风。本阶段通风为高瓦斯工区,通风采用巷道式通风。风机移至7#车行横洞前,通风长度右洞长1 340 m,左洞长1 245 m。施工过程中保持最前方一处车行横洞使用,后方车行横洞及时装设风门封堵,如图4所示。

图1 斜井端第1阶段通风示意

图2 斜井端第2阶段通风示意

图3 斜井端第3阶段通风示意

图4 斜井端第4阶段通风示意

3 隧道施工通风参数计算

3.1 需风量计算

施工通风需风量计算按压入式通风考虑,确定工作面需风量。需计算出稀释和排炮烟所需风量、满足洞内工作人员呼吸所需风量、满足洞内最小风速所需风量、稀释和排出内燃机废气所需风量以及绝对瓦斯涌出需风量。依据上述5种计算结果,取其最大值Qmax作为工作面的需风量。但在计算隧道的实际需风量时,还需充分考虑风管的漏风系数,因漏风造成的隧道施工通风的损失通风量,即隧道内实际施工风机的风量Q供应为:

(1)

Q供=QmaxP

(2)

式中:P为漏风系数;β为通风管百米漏风率,取1.5%;L为通风管长度,m。

1) 主洞进口端、斜井端第1、第2阶段需风量计算,结果如表1所示。

2) 斜井端第3、第4阶段需风量计算,结果如表2所示。

表1 主洞进口端及斜井端第1、第2阶段需风量

表2 斜井端第3、第4阶段需风量 m3/min

通过上述计算,开挖面计算所需风量最大值为2 151 m3/min。

风机移入主洞后,采用巷道式通风方式,其中1#斜井作为进风机,2#斜井作为回风井。风机首次位于5-1#横洞处后期移至7#车行横洞处。左洞风管最长长度约为1 245 m,右洞风管最长长度约为 1 340 m。代入式(1)、(2)可得:左洞需要风机提供风量约为 2 597 m3/min,右洞需要风机提供风量约为 2 634 m3/min。

3.2 风管阻力计算

通风机的风压用来克服沿途所有的阻力,在数值上等于风道(或风管)的沿途摩擦阻力、局部阻力和其它阻力之和。h其它一般取摩擦阻力的5%~10%,这里取h其它=0.1hf。

1) 摩擦阻力

(2)

2) 局部阻力

(3)

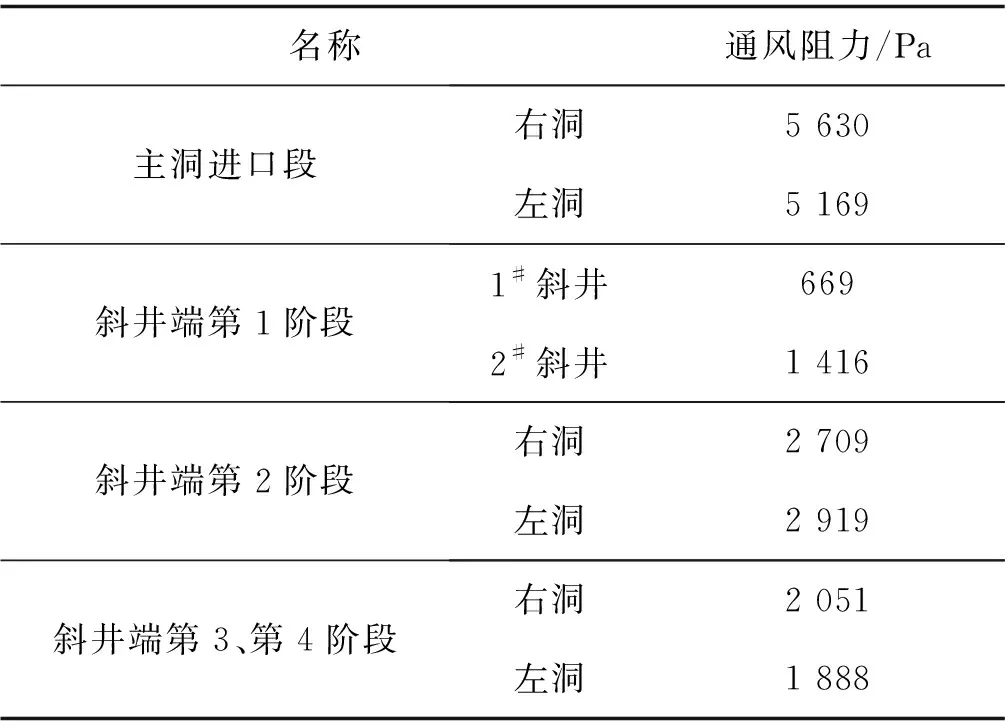

式中:ξ为局部阻力系数,取1.0;A为通风管断面面积,m3;ρ为空气密度,取1.2 kg/m3。主洞进口端、斜井第1、第2阶段通风阻力如表3所示。

由表3可知,通风阻力最大值为5 630 Pa,即需要最大风压高于5 630 Pa的通风机才能满足通风需求。

4 通风设备选型

4.1 通风机选择

通风机的型号根据供风量和风压来选择,同时从经济成本考虑,斜井端按各阶段中需风量和风压最大阶段配置,避免后期重新更换设配造成资源浪费,此外,通风机的风量和风压应大于计算供风量和计算风压。

根据计算需风量和通风阻力结果,结合各型号风机参数,考虑经济成本,桐梓隧道风机配置如表4所示。斜井第3、第4阶段处在高瓦斯地段,该方案中,风机布置于主洞内,应采用防爆型,且应采用专用变压器、专用开关、专用线路、风电闭锁和甲烷电闭锁。

表3 主洞进口端及斜井端通风阻力

从表4可知,左右洞风机都各选用1台型号SDGC-No14A、2×160 kW的变频风机,且各有一套同等性能的备用通风机,并保证良好的使用状态,备用通风机应能在10min内启动。为了合理利用已有设备,斜井第3、第4阶段对早期配置的SDGC-No14A、功率2×185 kW的变频风机进行防爆改装和加装智能控制装备[16],实现合理利用、节能减排的目的。

4.2 风管选型

根据摩擦阻力计算公式(2)可得:当通风管直径为2.0 m时,左右洞摩擦阻力分别为2 015 Pa、2 118 Pa;当风管直径为1.8 m时,左洞摩擦阻力约为3 411 Pa,右洞洞摩擦阻力约为3 589 Pa;当通风管直接为1.6 m时,左右洞摩擦阻力分别为6 147 Pa、6 467 Pa。

综上分析,风管直径越大,摩擦阻力越小,结合风机功率,选定直径1.8 m抗静电、阻燃螺旋风管。

表4 主洞进口端及斜井端通风设备选型

5 结论

1) 通过对特长高瓦斯隧道进行通风方案的优化设计,进口端及斜井第1、第2阶段采用了压入式通风方式,配置2×185 kW的变频风机,风机位于洞外。

2) 斜井第3、第4阶段进入高瓦斯路段,采用了射流巷道式通风方式,配置防爆型2×160 kW的变频风机,风机移入洞内。

3) 不同施工阶段采用不同的通风方式,既满足了高瓦斯隧道的风量要求,又保证了施工的安全性。从现场反馈的情况来看,通风效果良好,风路运行正常,并达到安全节能的效果。