船用微引燃双燃料发动机燃料模式切换

2021-05-08郑先全杨建国黄禄丰朱树林钱正彦

郑先全,杨建国,2,黄禄丰,朱树林,钱正彦

(1.武汉理工大学 能源与动力工程学院,湖北 武汉 430063;2.船舶与海洋工程动力系统国家工程实验室低速机电控分实验室,湖北 武汉 430063;3.安庆中船柴油机有限公司,安徽 安庆 246003)

船用发动机排放法规日益严苛,能源需求不断增加,天然气以其储藏丰富、低成本、清洁燃烧的特点已逐渐用于船用发动机,柴油微引燃天然气发动机不加尾气后处理装置可满足国际海事组织Tier III排放标准,目前天然气燃料发动机已推向船用市场[1-2]。双燃料发动机可运行于燃气模式或柴油模式,2种模式可相互切换,燃气模式的缸内燃烧对进气温度、混合气浓度、引燃油喷射量及喷射时刻等参数较为敏感,如控制不当将产生爆震与失火现象[3-6]。研究表明,随着天然气燃料替代率的上升,发动机缸内燃烧循环波动也呈增长趋势[7]。双燃料发动机燃料模式切换过程应保持其转速平稳、缸内燃烧稳定和无爆震与失火现象。芬兰Wartsila公司船用微引燃双燃料发动机的燃料替代率可达99%,发动机80%以下负荷120 s内可完成柴油至燃气模式的切换[8]。目前国内双燃料发动机燃料模式切换的研究目标机型缸径较小、燃料替代率低和功率覆盖范围窄,所采用的研究方法以建模仿真和控制算法优化为主。童毅等[9]采用电控柴油和天然气的控制方式,通过调整双燃料发动机燃气供给系统参数和优化控制策略,消除了燃料切换过程较大幅度的转速波动。宋恩哲等[10]通过调整加气和减气速率的控制方式,实现了平稳的油气切换。文献[11-13]则通过优化控制算法,进行了双燃料发动机燃料切换转速波动抑制的仿真分析研究。燃料模式切换过程中发动机缸内燃烧状态变化是引起其转速波动的根本原因,但上述研究少有涉及,且其控制方法能否满足缸径更大、替代率更高的船用微引燃双燃料发动机模式切换要求还不得而知。关于船用微引燃双燃料发动机燃料模式切换的试验研究鲜见报导。

针对船用微引燃双燃料发动机燃料模式切换过程转速波动大和燃烧不稳定等问题,本文以ACD320 DF型船用中速微引燃双燃料发动机[14]为对象,分析不同燃料替代率的发动机燃烧特征与性能,据此提出燃料模式切换的控制策略,并试验验证其切换效果;分析发动机燃烧波动及切换时长等因素对切换过程的影响,通过控制主燃油油门齿条、燃气喷射压力及脉宽,在可切换的功率范围内以期实现发动机燃料模式的平稳切换,避免缸内出现爆震和失火现象。

1 燃料试验装置及试验方法

1.1 发动机技术参数及特点

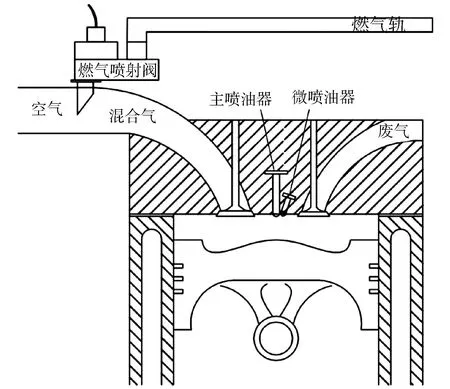

ACD320DF气缸数为6,缸径为0.32 m,额定转速750 r/min,额定功率2 430 kW。图1是发动机燃料供给原理图。发动机柴油模式下由电子调速器控制电液执行器拉动油门齿条实现其转速闭环控制;发动机燃气模式采用进气歧管多点喷射方式将燃气喷入进气道,采用高压共轨喷射方式将微引燃柴油(1%燃料总热值左右)喷入缸内引燃混合气,由主控制单元控制燃气喷射阀前后压差和喷射脉宽控制燃气喷射量大小,以保证其转速稳定[15]。采用废气旁通阀控制增压空气压力,使缸内混合气浓度(或过量空气系数)保持在合理的范围。

图1 气缸燃料供给Fig.1 Schematic of fuel supply into the cylinder

1.2 替代率和燃料模式切换试验方法

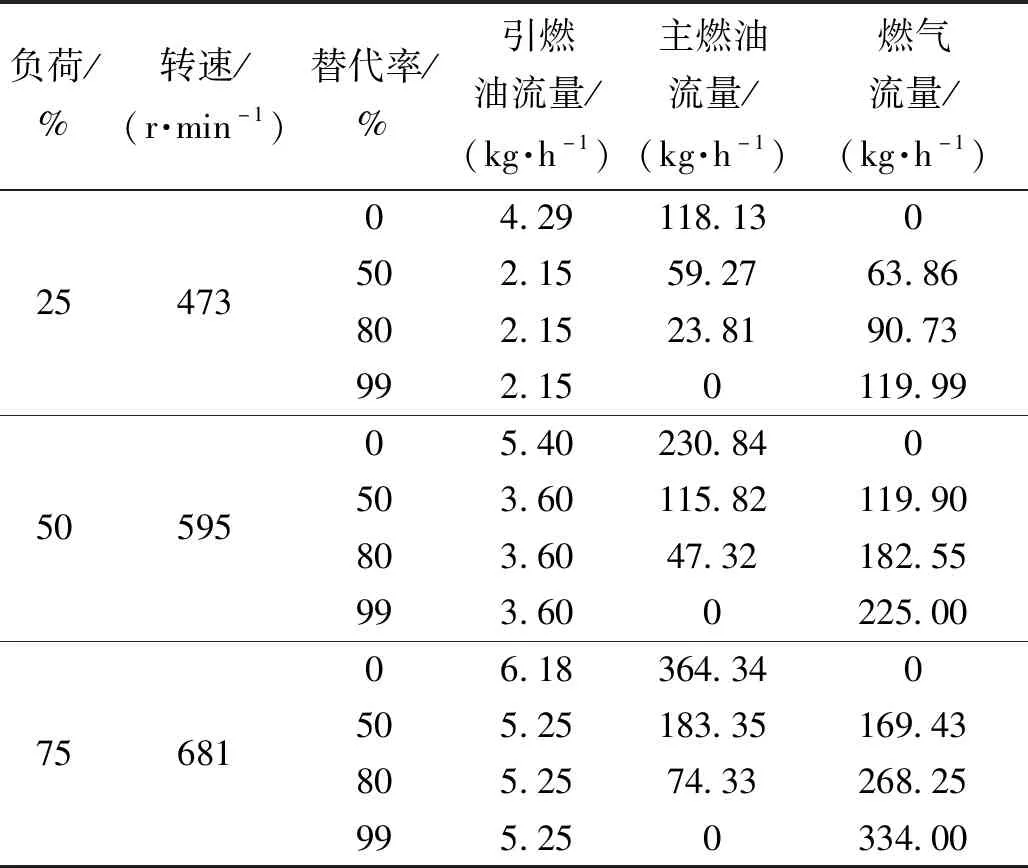

发动机燃气至柴油模式切换过程可在较短时间(2个循环)内完成,停止燃气喷射,同时电子调速器开始工作,其切换过程的控制方案相对成熟。本文分别在发动机推进特性25%、50%、75%负荷进行不同替代率和燃料模式切换试验。试验时燃气模式保持燃气轨压、燃气喷射时刻、增压空气压力、引燃油喷射量、引燃油喷射时刻和进气温度等参数不变。柴油模式的废气旁通阀保持关闭状态。不同替代率试验时,手动调整燃气喷射脉宽,倒逼主燃油量的变化,使燃料替代率控制在目标值附近。待发动机运行稳定后,连续记录150个循环的各缸燃烧状态。燃料模式切换试验时调整发动机各负荷的切换时长(90~180 s),记录切换过程的转速波动和各缸燃烧状态。表1是发动机不同负荷下的关键控制参数。

表1 不同负荷下发动机关键运行参数Table 1 Key engine operating parameters under different load conditions

发动机燃料替代率ESR为:

(1)

式中:Hd为柴油低热值;Hg为天然气低热值;md为主燃油循环喷射量;mg为燃气循环喷入量;mpd为引燃油喷射量。

以转速波动率φn来表征切换过程发动机转速瞬态变化的程度:

(2)

式中:nmax/min为切换过程转速的最大或最小值;nm为当前转速平均值。

2 燃料模式切换试验结果分析

2.1 燃料替代率对发动机燃烧性能的影响

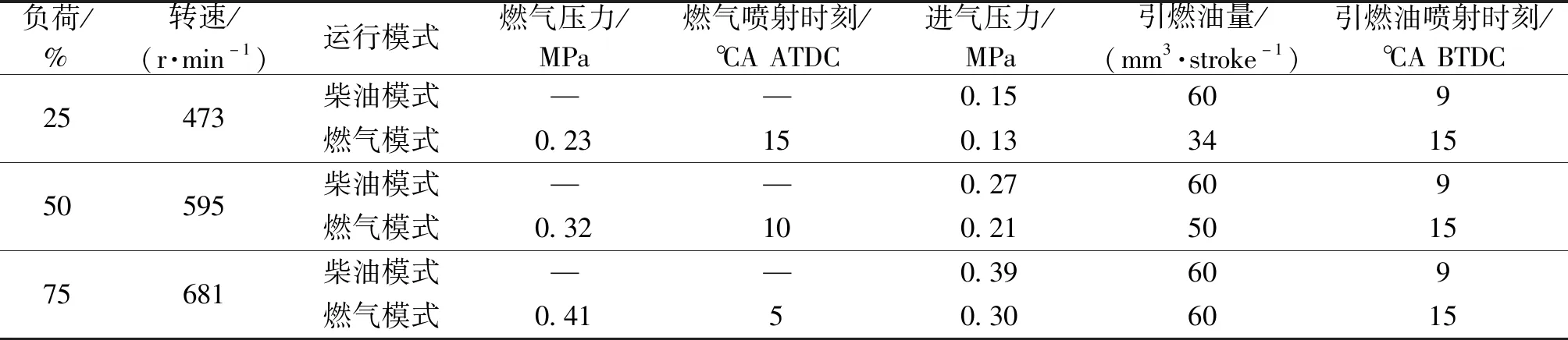

表2是发动机各工况引燃油量、主燃油量及燃气流量,其中,主燃油喷射时刻为9 ℃A BTDC,柴油模式引燃油喷射时刻为6 ℃A BTDC,用以冷却喷油器,有燃气喷射时为15 ℃A BTDC。

表2 燃料消耗Table 4 Fuel consumption

图2是发动机不同负荷不同燃料替代率的气缸压力及放热率,可见随着负荷增大,由于废气旁通阀开启而导致的压缩压力降低更加明显。各负荷柴油模式(ESR=0)下的爆发压力Pmax明显大于其他替代率下的Pmax。不同负荷柴油模式缸内的放热呈典型的双峰曲线,分别由柴油预混压缩燃烧和扩散燃烧导致。发动机各负荷主燃油喷射时刻不变,第1个峰值相位一致,但随着负荷增大,燃油量增大,扩散燃烧占比增大,故第2个峰值由明显低于第1个峰值转变为大于第1个峰值;随着转速增加,第2个峰值相位后移。ESR为50%时,缸内燃烧放热率呈现3个峰值,这是由于燃气参与燃烧时,引燃油喷射早于主燃油喷射,引燃油预混压缩燃烧引起第1个较低的放热率峰值,主燃油预混压缩燃烧引起第2个放热率峰值,混合气多点预混燃烧和主燃油扩散燃烧引起第3个放热率峰值。此时放热率第2峰值相位与柴油模式时第1峰值相位高度一致,前者幅值在较高负荷时甚至高于后者,表明燃气的点燃加速了主燃油预混合压缩燃烧。当ESR达到80% 时,主燃油占比较少,主燃油预混合压缩燃烧主导的第2个峰值和扩散燃烧引起 第3个放热率峰值减弱,而燃气多点预混合燃烧主导的第3个峰值递增[6,16]。燃气模式ESR=99%时,主燃油停止喷射,此时缸内燃烧放热率曲线又恢复为双峰型式,且燃烧相位明显后移。另外,发动机各负荷下当ESR从50%增大到99%时,引燃油着火延迟持续增大,这是因为较高替代率时引燃油着火前缸内混合气浓度更高,抑制了引燃油着火。

图2 不同燃料替代率时气缸压力与放热率Fig.2 Cylinder pressure and heat release rate of different fuel substitutions

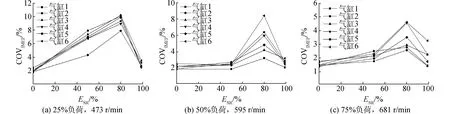

图3为发动机各负荷下不同替代率时各缸平均指示有效压力循环变动COVIMEP,各负荷柴油模式的COVIMEP均较低,且各缸呈现良好的一致性。当ESR上升到50%时,25%负荷下除第2缸外其他各缸COVIMEP均出现大幅度上升且超过6.8%,而50%负荷和75%负荷下,各缸COVIMEP仍能维持在3%以下。当ESR上升到80%时,各负荷下各缸COVIMEP均出现不同幅度上升,且各缸差异明显增大,各负荷下COVIMEP最大依此为10.2%、8.4%、4.6%。而发动机燃气模式各负荷的各缸COVIMEP均降低至较低水平。虽然双燃料发动机各缸做功一致性问题有待进一步研究,但仍可以得出,随着主燃油量减小,燃气量增大,各缸燃烧波动加剧,同时各缸燃烧一致性变差。

图3 不同燃料替代率时COVIMEP值变化Fig.3 Variation of COVIMEP of different fuel substitutions

综上所述,双燃料发动机模式切换过程,随ESR升高其缸内燃烧波动加剧,切换时应严格控制燃气量的增加速率,尤其是切换后期ESR达到较高水平时,应避免产生燃烧不稳定;同时应严格控制缸内燃料总量以防止燃烧粗暴或功率不足。

2.2 模式切换过程控制策略及分析

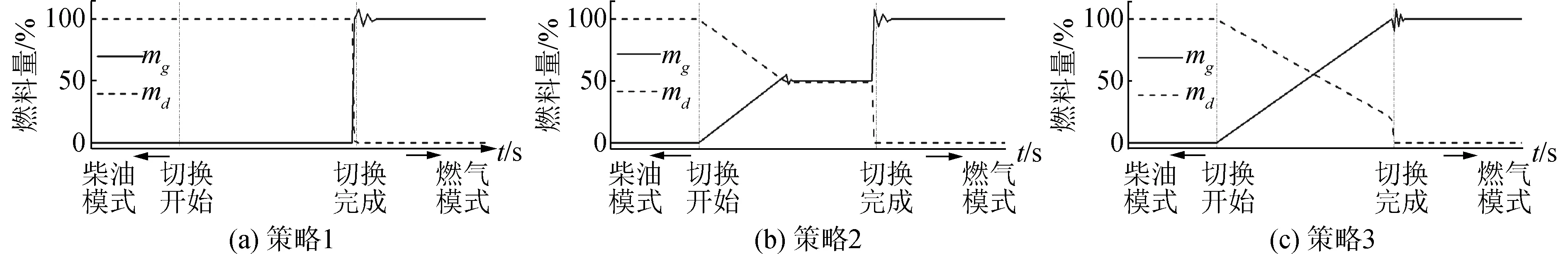

发动机应在一定的负荷范围内均可进行模式切换。在较低负荷(25%负荷)进行切换试验,不同控制策略的切换试验分别是主燃油快速切断、燃气喷射提前进入闭环控制、燃气量设定值高于当前工况所需燃料量等3种策略,具体如图4所示。模式切换过程中,采用增加燃气喷射量迫使柴油喷射量被动降低的方法进行转速控制[9]。

图4 燃料模式切换控制策略方案Fig.4 Control strategies of diesel to gas mode switch-over

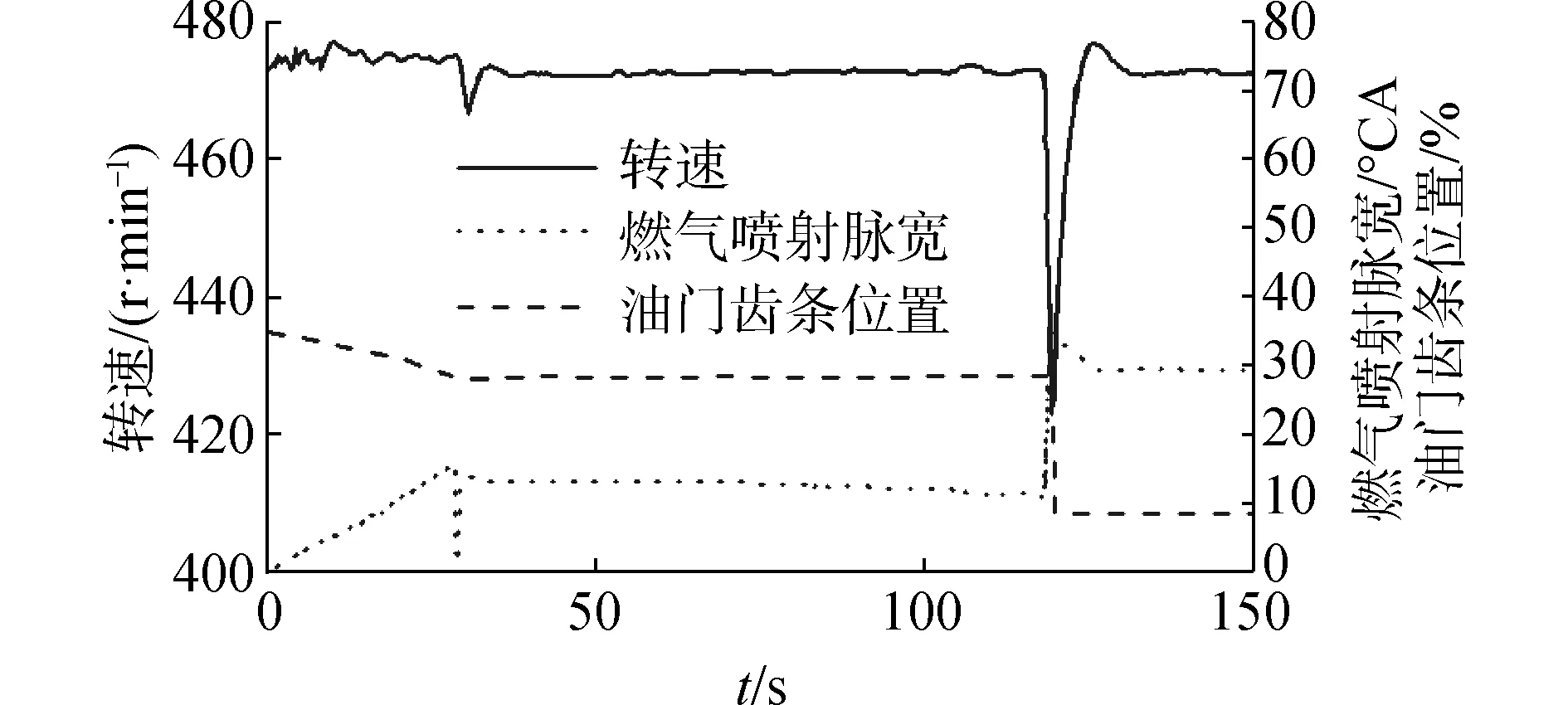

图5为发动机25%负荷按照策略1燃料模式切换过程,切换瞬间主燃油切断发动机进入燃气模式。由于燃气轨内开始并非是燃气,最初若干个循环喷入缸内的燃气量不足,易产生缸内失火,此时转速急速下降32 r/min,φn约为6.6%。由于发动机负荷较低,其转速仍然可控,燃气喷射量尚未出现较大超调,缸内也未发生爆震现象;高负荷运行时则存在缸内爆震现象的风险。发动机模式切换时不能采用主燃油瞬间切断的“快速切换”的方式,应控制其燃气增加速率,以防燃烧恶化和出现爆震现象。

图5 燃料模式切换过程(策略1)Fig.5 Diesel to gas mode switch-over (strategy 1)

图6为发动机25%负荷按照策略2燃料模式切换过程,燃气喷射量按设定的斜率增加,约30 s时刻燃气模式闭环调速参与转速控制。此时燃气量和柴油量均保持稳定,切换最终时刻(约120 s)其主燃油瞬间切断进入燃气模式,此时由于缸内燃料量不足,其转速急速下降50 r/min,φn约为10.6%,燃气喷射脉宽明显超调,此后转速逐渐稳定。发动机高负荷时的转速波动更大,缸内出现爆震现象的可能性较大,甚至有出现转速持续下降导致停机的可能。因而燃气模式的闭环调速应在发动机即将切换完成时参与转速控制,此时其主燃油喷射量较低,燃气喷射脉宽控制由开环控制转入闭环控制更加平稳,可避免因主燃油切断而导致的转速大幅度波动。

图6 燃料模式切换过程(策略2)Fig.6 Diesel to gas mode switch-over (strategy 2)

图7是发动机25%负荷按照策略3燃料模式切换过程,其燃气量预设定值大于当前工况所需的燃气量,切换最后时刻转速迅速上升,随后主燃油喷射切断,燃气喷射量进入闭环控制,转速迅速降低后逐渐稳定。可见燃气量设定值偏大或偏小均引起转速大幅度波动,严重时将直接导致发动机超速或停机。另外,由于电子调速器响应滞后,主燃油量在燃气量达到目标值时并未降低至零,进一步加剧了转速激增。

图7 燃料模式切换过程(策略3)Fig.7 Diesel to gas mode switch-over (strategy 3)

以上分析可见,影响切换过程的关键因素主要包括燃气量增加速率、主燃油量降低速率、燃气量目标值和燃气喷射进入闭环控制的时刻等。其中主燃油量降低速率通过标定闭环控制参数调整,燃气量目标值通过严格标定获取。

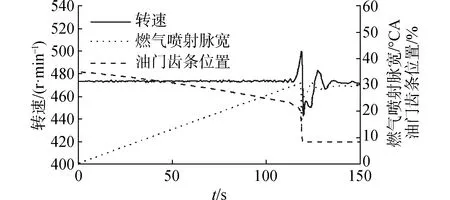

图8是优化的发动机模式切换的控制策略,燃气量增加采用3段控制方式,即首先按预设定斜率增加,至目标值时保持不变,随后进入闭环控制。整个切换过程分为4个阶段:1)T1时刻接收切换指令,引燃油喷射量切换至当前发动机工况燃气模式所需油量,燃气喷射量按设定的斜率上升至查表所得的当前发动机工况燃气模式所需燃气量,电子调速器正常工作,此时的燃气量增加使其转速略微上升,迫使柴油喷射量逐渐降低;2)T2时刻燃气喷射量达到目标值,由于电子调速器响应略微滞后,主燃油喷射量并未降低至零,随后燃气喷射量保持不变,主燃油继续降低;3)T3时刻主燃油降低至设定的断油位置,转速控制变量由柴油模式转变为燃气模式,发动机转速转为燃气模式闭环调速控制,同时电子调速器延迟停止工作;4)T4时刻完成模式切换,主燃油喷射量降低至零,发动机进入燃气模式。

图8 优化的模式切换控制策略Fig.8 Optimized control strategies of diesel to gas mode switch-over

图9是发动机各负荷燃料模式切换过程,以75%负荷为例,0 s时刻(T1)开始切换;约90 s时刻(T2)燃气喷射量达到其当前负荷燃气模式所需燃气量,其转速稍高于设定转速,以此迫使主燃油量降低,由于电子调速器机械延迟,主燃油齿条位置并未降低到零点位置,转速升高越大主燃油量降低越快;约130 s时刻(T3)主燃油齿条位置降低到设定的闭环控制切换位置,转速较T2时刻有所上升,此时燃气模式转速闭环控制接入,其转速降低到设定转速附近,转速快速降低使电子调速器输出出现小幅阶跃上升,此后电子调速器延迟停止工作,等待切换完成;180 s时刻(T4)切换完成,发动机进入燃气模式。各负荷下切换过程进气压力和燃气压力均能快速稳定在目标值附近,切换过程转速上升分别约15、12、11 r/min,转速波动率分别约为3.2%、2.0%、1.6%,燃料模式切换效果良好。

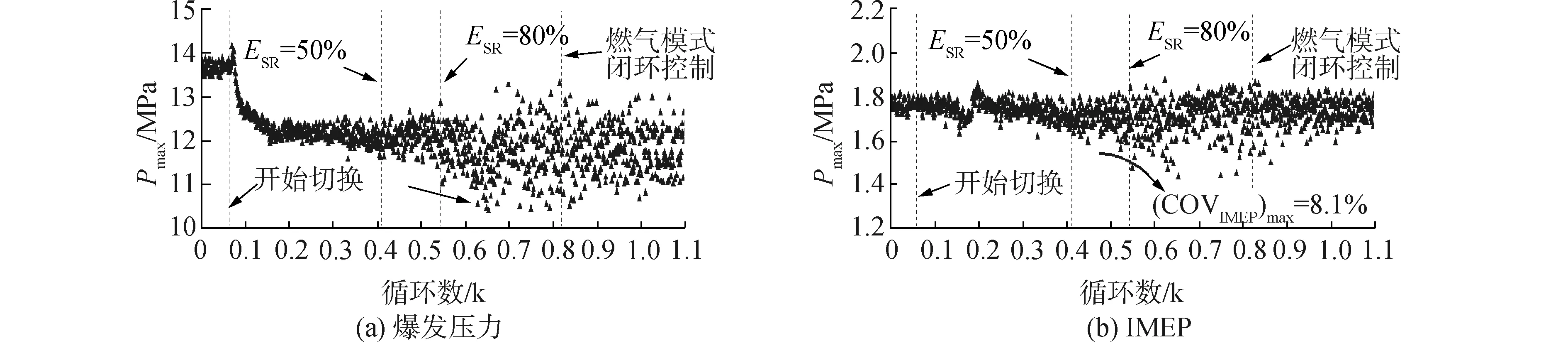

图10是75%负荷燃料模式切换过程4#缸Pmax和IMEP的变化。切换开始后,废气旁通阀开启,可见Pmax值迅速降低,ESR达到50%前,各负荷下Pmax和IMEP均保持相对稳定。随后随着ESR上升,Pmax呈缓慢下降趋势,至80%附近时出现1个较明显的降低过程(图中趋势曲线所示),此阶段缸内燃烧正经历主燃油预混合压缩燃烧引起的第2放热率峰值消失的过程,IMEP波动剧烈。试验发现,负荷越低切换后期IMEP波动越大,整个切换过程中各负荷COVIMEP(相邻20个循环统计值)最大值分别为19.8%、13.4%、8.1%,分别出现在切换为燃气模式闭环控制之后、附近和之前,表明随着负荷增大,较高替代率时缸内燃烧受主燃油燃烧影响减弱。

图10 燃料模式切换过程4#缸燃烧参数变化Fig.10 Variation of the 4th cylinder combustion parameters during the fuel mode switch-over

各组模式切换过程未出现Pmax异常偏高和IMEP异常偏低的情况,表明无爆震和失火现象发生,制定的模式切换控制策略可有效抑制切换过程中发动机转速波动,同时保证发动机运行安全。

2.3 切换时长对燃料模式切换过程的影响

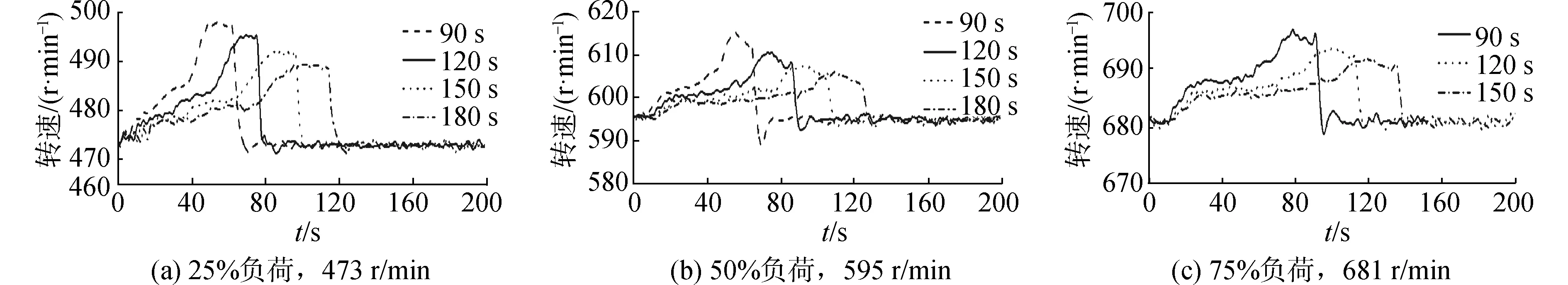

图11是发动机不同负荷不同切换时长模式切换过程的转速变化。考虑发动机运行安全,切换时长控制在90~180 s范围内,其切换试验均未出现爆震现象。由图可见,发动机随切换时间增加其转速波动逐渐降低。随着切换时长增大其燃气喷射量上升速率降低,电子调速器机械响应的滞后效应亦降低,迅速补偿因燃气量增加产生的转速上升。发动机燃气模式转速闭环控制接入时其转速迅速降低至设定转速附近。切换时长较短时,发动机转速偏离设定转速较大,转速闭环控制接入时燃气喷射量迅速调节,但仍然无法抵消燃气喷射量瞬间减小所致的转速快速降低,转速有反向超调趋势。切换时长对模式切换影响有限,试验时φn最大约为5.7%,且未发生爆震与失火现象。

图11 不同切换时长燃料模式切换过程的转速变化Fig.11 Variation of engine speed during fuel mode switch-over of different switch duration

基于制定的模式切换控制策略,最终实现发动机在20%~80%额定负荷范围内120 s时间内切换,其中燃气喷射量在60 s增加到目标值附近,切换过程中发动机转速平稳可控,缸内燃烧无异常现象发生。

3 结论

1)随燃料替代率升高,发动机缸内放热规律从柴油模式的2个峰值变成3个峰值后又逐渐变成2个峰值;燃烧循环变动明显增大,负荷越低增大越明显,且各缸IMEP循环变动差异增大;燃气模式下,燃烧循环变动明显降低,但仍高于柴油模式。

2)快速切换不适用于船用微引燃双燃料发动机燃料模式切换;剧烈转速波动易发生于燃料模式切换即将完成时刻,此时主燃油占比较小,缸内燃烧波动大。

3)采用制定的三段式燃料模式切换控制策略,实机试验验证发动机20%~80%额定功率范围内柴油至燃气模式平稳安全切换,切换时长为120 s,转速波动最大约为5.7%,未发生爆震和失火现象;较短的切换时长将导致切换过程中转速波动增大。

4)燃料模式切换过程对切换期间发动机负载变化非常敏感,应严格标定柴油模式调速和燃气模式调速控制参数。