含砂海水中环氧树脂/Q235钢体系的冲刷腐蚀行为研究

2021-05-08彭文山侯健刘少通刘雪键马力仝宏韬

彭文山,侯健,刘少通,刘雪键,2,马力,仝宏韬

含砂海水中环氧树脂/Q235钢体系的冲刷腐蚀行为研究

彭文山1,侯健1,刘少通1,刘雪键1,2,马力1,仝宏韬1

(1.中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237;2.武汉理工大学 材料复合新技术国家重点实验室,武汉 430070)

目的 研究环氧树脂/Q235钢体系在含砂流动海水中的耐冲刷腐蚀性能。方法 采用旋转冲刷腐蚀试验装置进行不同流速、不同含砂量下环氧树脂/Q235钢体系的冲刷腐蚀试验,利用表面观测、电化学测试以及扫描开尔文探针(SKP)技术研究冲刷腐蚀后体系的腐蚀规律。采用计算流体动力学(CFD)方法模拟计算冲刷流场和砂粒分布。结果 高流速下的砂粒不断冲击涂层表面,导致涂层破损,使基体与海水直接接触,造成基体腐蚀,基体腐蚀又导致涂层的进一步破损。当冲刷流速在5~6 m/s之间时,涂层发生破坏,涂层底部腐蚀连接成片,生成片状腐蚀产物,腐蚀产物表面有较长裂缝。当含砂量达到1.5%(质量分数)时,涂层也发生破坏,但是其以孤立的腐蚀坑为主。Q235钢基体发生点蚀后,点蚀周围的腐蚀敏感性增加。随着腐蚀时间的增加,阳极区逐渐变宽,阴极区逐渐向外移动。腐蚀区域逐渐扩大,形成腐蚀通道。最终,腐蚀通道相互连接,从而在涂层下引起更大范围的腐蚀。结论 与含砂量相比,环氧树脂涂层的冲刷腐蚀对流速敏感性更高。

冲刷腐蚀;海水;环氧树脂涂层;Q235钢;砂粒

冲刷腐蚀是发生在海洋设备和近海设施中的一种常见的腐蚀损伤现象。船舶海水管路和螺旋桨[1]以及核电管道[2]受到含砂海水的冲蚀,造成大量的经济损失。据报道,秦山核电站发生了严重的冲刷腐蚀问题,冷却循环流动中的砂粒等固体颗粒导致泵和管道发生冲刷腐蚀问题,并因部件损坏而导致严重的结构完整性问题[3]。冲刷腐蚀也是油气工业的主要问题之一,由于流动介质中含有砂粒,会显著增加气田水管道的侵蚀率[4]。因此,使用合适的方法来保护它们免受冲刷腐蚀至关重要。针对这一问题,国内外学者进行了大量的研究,并提出了一些有效的方法。在管道内表面涂覆涂层[5-6]是最成功的方法之一。环氧树脂涂层以其优异的附着力,已作为高效内涂层应用于大量管道工程[7-8]。随着环氧树脂内涂层的广泛应用,了解其在使用过程中的耐久性,以保证设备运行安全,显得越来越重要。研究含砂海水环境中材料的冲刷腐蚀行为,可以为含砂海水环境中金属设备的设计和维护提供有力的依据。

冲刷腐蚀与许多因素有关[9-13],如材料性质、流体环境因素、固体颗粒因素、水动力因素和材料加工方法。关于无砂流体对不同材料冲刷腐蚀行为的影响已经进行了大量的研究[14-17],结果表明,通常存在一个临界侵蚀流速,该流速对材料冲刷腐蚀有重要影响。由于砂粒的存在,材料的冲刷腐蚀机理与无砂流体冲刷有很大不同[18-22]。针对这一问题,部分研究对纯腐蚀速率、纯冲蚀速率、冲蚀增强腐蚀速率和腐蚀增强冲蚀速率之间的关系进行了量化。但是其主要针对的是未涂覆涂层的材料。国外部分学者对添加特殊成分的功能涂层在固体颗粒冲击作用下的耐腐蚀性能和损伤模式进行了研究[23-24],获得了涂层耐冲蚀角度,评价了涂层的耐冲蚀效果,研究主要是针对特定腐蚀环境对特定涂层进行的。国内外对于含砂天然海水冲刷环境下环氧树脂涂层的损伤研究较少,对于流动海水中砂粒对涂层体系的损伤机理有待进一步研究。个别针对海水对涂层冲刷的研究多采用NaCl溶液模拟实际海水[25-26],结果与实际海洋环境存在一定差别。

为深入研究环氧树脂涂层体系在复杂工况环境中的冲刷腐蚀规律,本文利用旋转冲刷腐蚀试验装置研究了环氧树脂/Q235钢体系表面形态与海水流速、含砂量之间的关系,特别是涂层附近的流场和砂粒分布特性,并研究了体系的电化学性能,揭示了体系的冲刷腐蚀损伤机理,为海洋装备的冲刷腐蚀防护提供参考。

1 实验

1.1 冲刷腐蚀实验方法

试样尺寸为70 mm×25 mm×3 mm,样品中心有一个直径为7 mm的圆孔,方便试样安装固定。环氧树脂/Q235钢体系基体为Q235钢,环氧树脂均匀地涂在Q235钢上,涂层厚度约为20 μm。每种工况下设置3个平行样品进行测试。涂层的冲刷腐蚀试验在旋转冲刷腐蚀试验装置上进行,装置如图1所示。为了使细砂均匀分布,在圆筒内部均匀布置了6个挡板。转盘周围的线速度用作样品和海水的相对速度。样品用塑料螺栓镶嵌固定在转盘周边,如图2所示。试样表面与转盘表面平齐,厚度等于转盘固定槽的厚度。实验介质为青岛海域天然海水,实验用砂为石英砂,平均粒径为50 μm,如图3所示。实验温度为25 ℃,实验周期为120 h。不同实验工况中的冲刷流速和含砂量(质量分数)见表1。每组实验结束后,冲洗表面残留的海水,晾干,保持试样表面状态,进行表面形貌观察、电化学测试。

图1 旋转冲刷腐蚀试验装置

Fig.1The rotary E-C test device

图2 试样安装示意

图3 实验用石英砂

表1 冲刷腐蚀试验工况

Tab.1 Erosion-corrosion test conditions

利用PARSTAT 2273电化学工作站对环氧树脂涂层/Q235体系的电化学性能进行测试,测试采用三电极系统,参比电极为饱和甘汞电极,辅助电极为铂铌丝。交流阻抗谱测量频率为100 kHz~0.01 Hz。用蔡司ULTRA 55扫描电子显微镜观察表面微观腐蚀形貌。用HIROX KH-8700三维视频显微镜观察样品的表面形貌。采用扫描开尔文探针(SKP)对样品的表面状况进行了观察和测试,扫描面积为2 mm×2 mm,扫描速度为100 μm/s。

1.2 CFD模拟

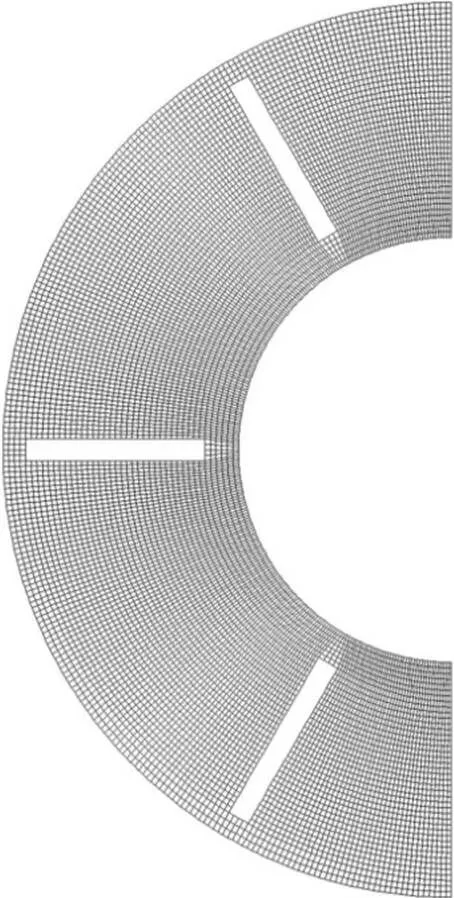

采用ANSYS FLUENT软件进行旋转冲刷腐蚀实验中的流场和砂粒运动数值计算。基于图1和图2中的实验设备建立二维模型。挡板尺寸为80 mm×10 mm,挡板距圆筒边缘为10 mm。转盘到挡板的距离为15 mm。转盘直径为190 mm,圆筒直径为400 mm。圆筒与转盘中间的流域宽度为105 mm。采用规则四边形网格提高数值模拟的稳定性,网格如图4所示,网格的总数为10 200。

图4 数值计算网格

入口采用速度进口边界,出口采用自由出流边界。根据转盘运动特点,模型简化设定靠近转盘15 mm宽度边界为入口。采用Grant和Tabakoff[27]提出的颗粒壁碰撞模型计算了碰撞前后砂粒的速度变化。采用标准-模型和标准壁面函数法计算流体流场。采用离散相模型(DPM)追踪砂粒运动轨迹。转盘本身旋转以产生周围流体的相对速度。为了提高收敛性,采用SIMPLE算法求解压力场和速度场。压力项采用标准离散格式,对流项和散度项采用二阶迎风离散格式。每个DPM计算步内连续相迭代次数设置为5,模拟中总共追踪6000个颗粒。

2 结果与分析

2.1 冲刷腐蚀形貌

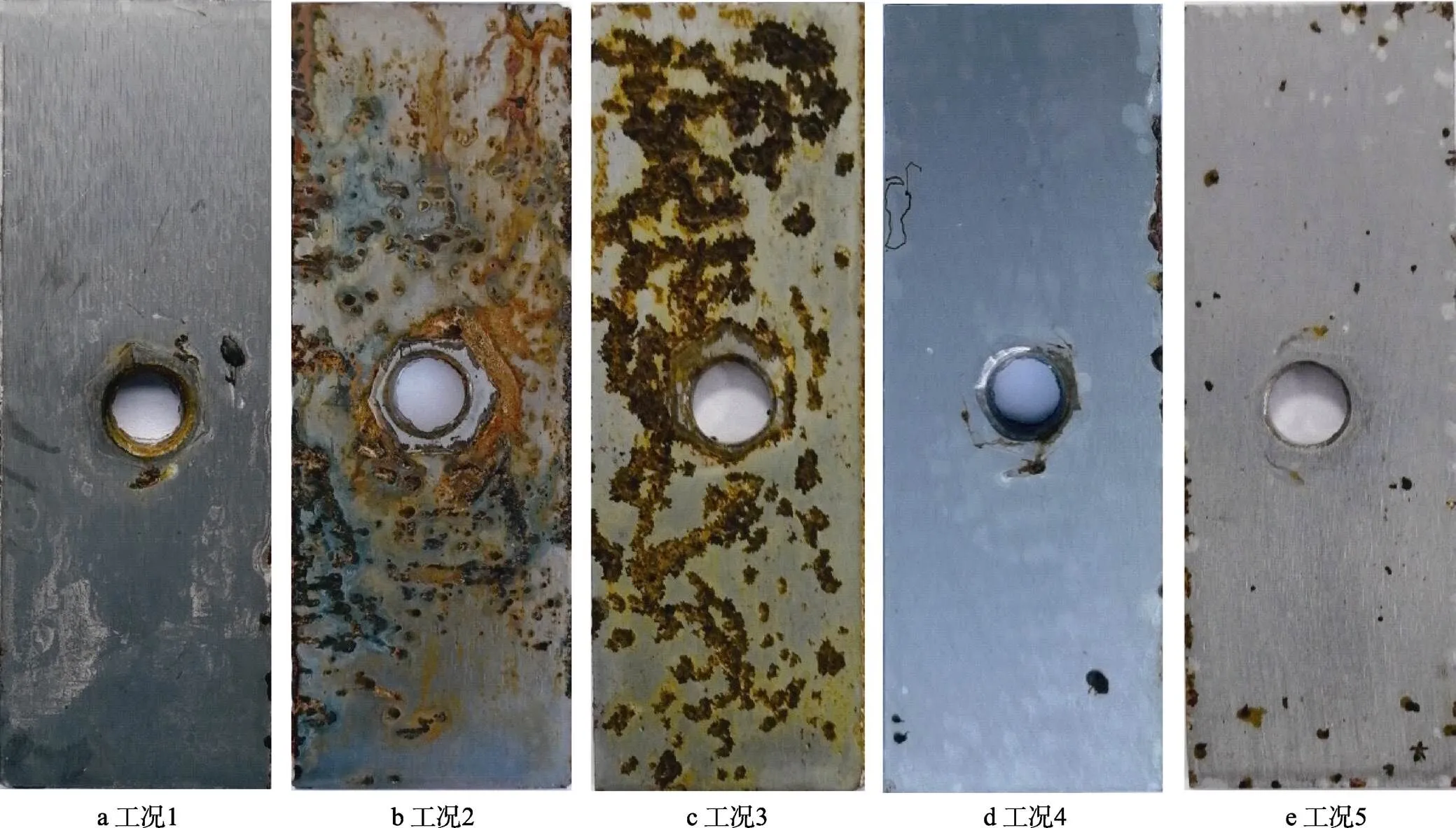

不同工况下,试样表面的冲刷腐蚀形貌如图5所示。冲刷流速为5 m/s时,试样表面仅观察到少量的小凹坑,大部分表面未发生冲刷腐蚀。冲刷流速增加到6 m/s时,涂层表面产生密集小凹坑,说明涂层失去了防护能力。结果表明,涂层出现凹坑的临界冲刷流速为5~6 m/s。海水向涂层中的扩散速率增加,导致涂层膨胀,进而导致涂层的机械屏蔽减弱,涂层防止腐蚀性介质进入通道的效果下降。当涂层被腐蚀性介质饱和时,海水逐渐以聚集水的形式存在于涂层/基底金属界面中。腐蚀性介质和涂层中相关成分的溶解增加了积水的渗透压。当渗透压超过涂层附着力时,涂层脱落。当冲刷流速为7 m/s时,试样表面没有大面积的未损伤区域,涂层底部腐蚀连接成片。高速砂粒不断冲击试样表面,加剧了涂层的大面积损伤。当含砂量达到1.5%时,试样表面出现少量凹坑,损伤形态主要为局部点状损伤,如图5所示。

砂子以不同角度冲击试样表面,会造成不同的损伤形貌。Chen等人[23]阐明了不同冲击角下表面的损伤机理。在小角度下,剪切应力对钝化膜的去除起主导作用。当砂粒以大角度冲击表面时,会产生更多的磨痕和凹坑。这些由固体颗粒撞击形成的挤压突起与相邻表面的结合力弱,易脱落。涂层损伤的主要原因是含砂流体对涂层连续冲击,使涂层产生了缺陷,金属基体与海水直接接触,表面薄弱部分发生严重的局部腐蚀。与涂层表面冲刷速度的增加相比,含砂量的增加对涂层冲刷腐蚀影响并不显著。

不同工况下,环氧树脂/Q235钢试样表面冲刷后,三维视频显微镜下的腐蚀形貌如图6所示。工况1和4的试样表面没有明显的冲刷腐蚀损伤,仅在固定孔附近局部区域有轻微的腐蚀缺陷。当冲刷流速达到6 m/s时,试样表面被砂粒冲蚀破坏,导致涂层损坏,产生明显的腐蚀痕迹。另外,含砂流动海水侵蚀试样的这些受损区域,加速了涂层损伤。砂粒不断冲击涂层,造成缺陷,如图7所示。金属基体直接与海水接触,形成阳极区和阴极区,引起电化学腐蚀。当含砂量较低时,试样表面保持良好的完整性。当含砂量达到1.5%时,试样表面涂层出现局部轻微损伤,整个涂层没有严重损坏,涂层的损伤与高流速冲刷腐蚀下的损伤相比并不明显。

图5 不同工况下试样表面冲刷腐蚀形貌

Fig.5 Surface erosion morphology of epoxy resin samples under different conditions: a) case 1; b) case 2; c) case 3; d) case 4; e) case 5

图6 不同工况下试样表面冲刷后三维视频显微镜下的腐蚀形貌

图7 砂粒冲击破坏涂层示意

不同工况下,试样表面冲刷后的SEM腐蚀形貌如图8所示。当冲刷流速为5 m/s时,试样表面完整性较好。当冲刷流速增大到6 m/s时,涂层出现大面积破损。涂层表面(A区)出现明显裂纹,锈层主要是片状腐蚀产物(红色箭头)。中间部分片状腐蚀产物较少,这可能是由于砂粒冲刷造成的。随着含砂量的增加,试样表面相对平整。这主要是由于涂层表面大部分区域未受到明显破坏。冲刷流速的变化对涂层的冲刷腐蚀有很大影响。涂层表面有孔洞,孔洞下的涂层/金属界面出现腐蚀产物。裂纹B出现在比图8b中裂纹A更深的位置。与冲刷流速为6 m/s相比,在7 m/s的情况下,薄而密的片状腐蚀产物出现。这可能是由于较高的冲刷速度使砂粒冲击表层腐蚀产物,造成破坏的结果。腐蚀介质在金属基体中发生电化学反应,在较深的区域产生铁锈。涂层在7 m/s的冲刷速度下被完全破坏,失去防护能力。

图8 不同工况下试样表面冲刷后的SEM腐蚀形貌

2.2 环氧树脂涂层交流阻抗谱

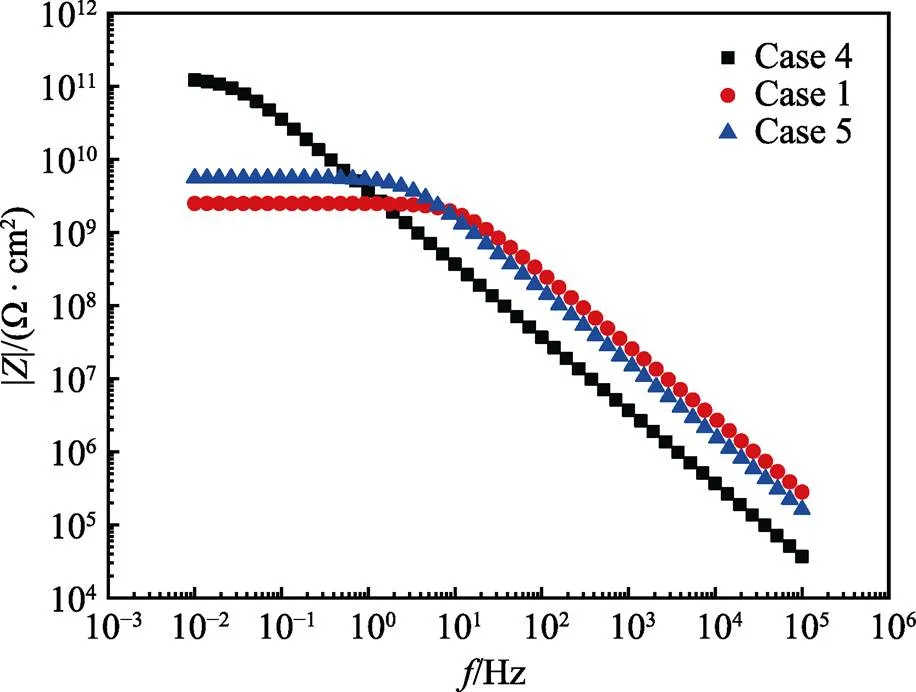

图9为环氧树脂涂层在不同冲刷流速下的阻抗谱Bode图。在冲刷流速为5 m/s时,低频模量大于109Ω·cm2。当冲刷流速增加到6 m/s时,阻抗模量突然下降到102~103Ω·cm2。两种流速下的低频阻抗模值相差近7个数量级。模量的变化表明,当冲刷流速在5~6 m/s之间时,涂层被破坏,失去了保护作用,导致金属基体腐蚀。

图10为不同含砂量下环氧树脂涂层的阻抗谱Bode图。低频阻抗(0.01 Hz)可达109~1011Ω·cm2。参考图5,在5 m/s时,改变砂含量并没有对环氧树脂涂层造成足够的损坏,涂层在测试区域仍具有良好的屏蔽效果。

对于处于腐蚀初期的涂层,阻抗值很高,测试电流接近电化学工作站的最小量程,说明涂层屏蔽作用显著。此处只拟合Bode图,通过低频处的阻抗模值来表征涂层防护性能(涂层保护特性以低频阻抗模量为特征),并使用图11中的等效电路来解释在腐蚀介质中涂层/金属系统在这一阶段的物理化学特性。在此阶段,腐蚀介质不断向涂层中扩散,导致涂层电阻减小,涂层电容增大[25]。不同含砂量下环氧树脂/Q235钢体系冲刷腐蚀拟合电路中,s为溶液电阻,c为涂层电容,c为涂层电阻。

图9 不同流速下环氧树脂涂层阻抗谱Bode图

Fig.9 Bode diagram of AC impedance spectrum of epoxy resin coating under different eroding velocity

图10 不同含砂量下环氧树脂涂层的阻抗谱Bode图

图11 不同含砂量下的环氧树脂涂层拟合电路

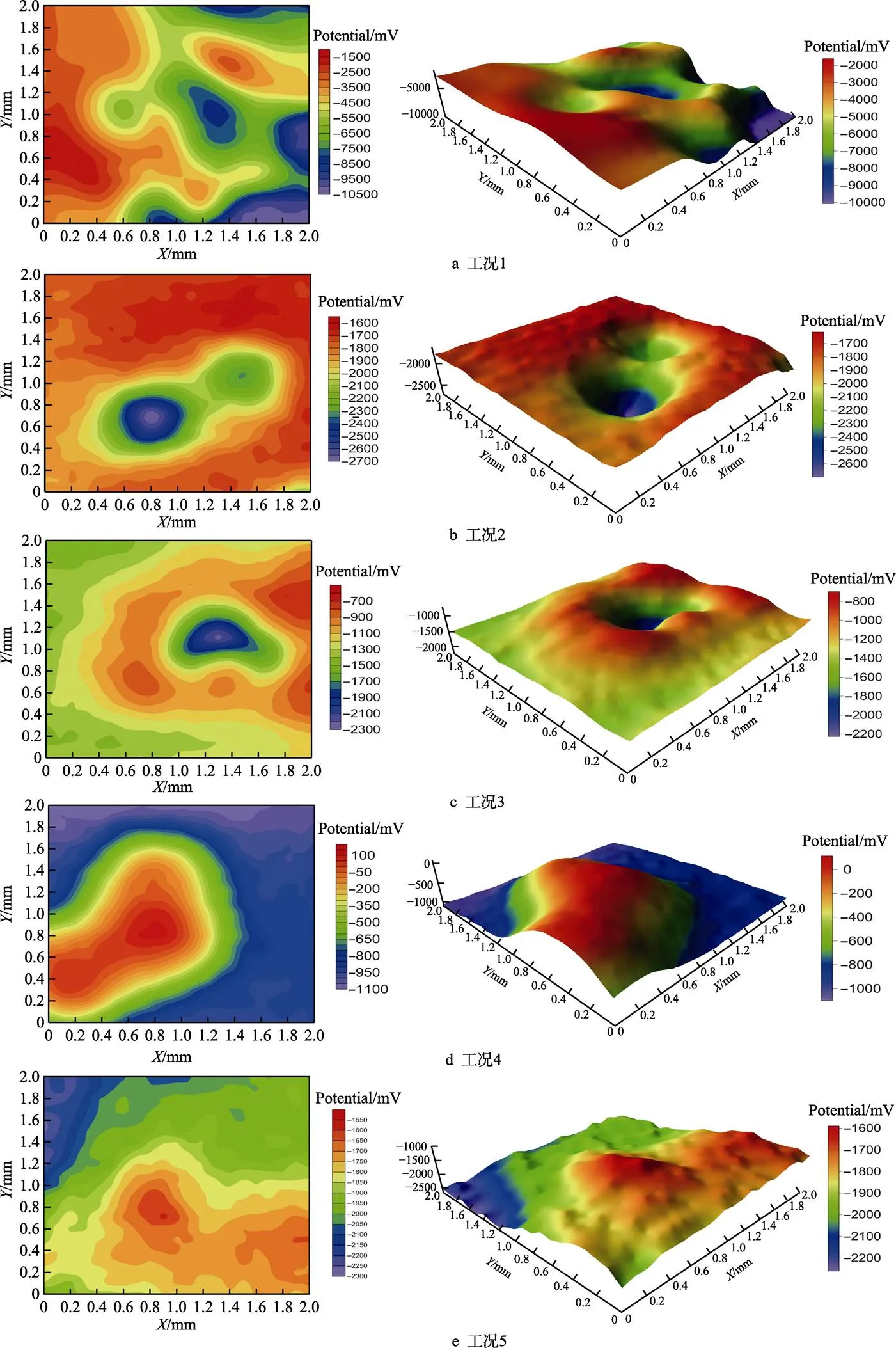

2.3 SKP测试结果分析

涂层下的腐蚀是导致涂层失去与基体的结合力并导致电化学腐蚀的最重要因素,研究涂层下金属的腐蚀规律和涂层的失效机理对更好地评价涂层的物理屏蔽效果和防腐效果具有重要意义。不同工况下,环氧树脂/Q235钢体系冲刷腐蚀后的表面电位分布如图12所示。对于工况1—3,腐蚀缺陷周围区域的电位升高,表明腐蚀区域周围体系的腐蚀敏感性增加。涂层表面出现小孔,小孔使探针尖端与金属基体之间的距离变大,转移电子量减少,因此电位为负。腐蚀坑周围区域的活性增加,即孔周围的涂层产生腐蚀通道,使腐蚀介质扩散,加速基体的腐蚀。当冲刷流速较高时,点蚀更为严重,腐蚀坑周围大面积区域的活性急剧增加。工况4和5的检测区域出现点蚀,腐蚀部位周围的活性增加,即腐蚀逐渐向外扩散。

涂层破坏后,电解液和氧气持续通过涂层,并渗透到涂层/金属界面。由于涂层的微观缺陷和金属基体表面的不均匀性,涂层/金属界面电位发生变化。这种效应导致阳极区和阴极区的形成,最终导致电化学腐蚀[28-29]。金属和涂层界面形成腐蚀原电池,涂层缺陷为阳极,剥落前沿为阴极。这一结论通过图12中的电位分布得到了验证,腐蚀缺陷部位的电位低于未损伤部位。缺陷处阴极反应产生的OH–会破坏涂层/金属界面,从而发生阴极剥离[30-33]。阴极反应生成的碱性物质破坏了涂层的有机分子结构或分子间连接方式,从而使涂层与基体金属的结合力丧失。电解质溶液沿着界面从缺陷处扩散开来。在远离缺陷的区域,随着电解液和氧气的扩散,发生腐蚀电化学反应,产生腐蚀产物。所有这些过程都会导致样品表面开尔文电位的降低。随着腐蚀时间的增加,阳极区逐渐变宽,阴极区逐渐向外移动。腐蚀区域逐渐扩大,形成腐蚀通道。随腐蚀发展,腐蚀通道相互连接,导致更大范围的腐蚀。

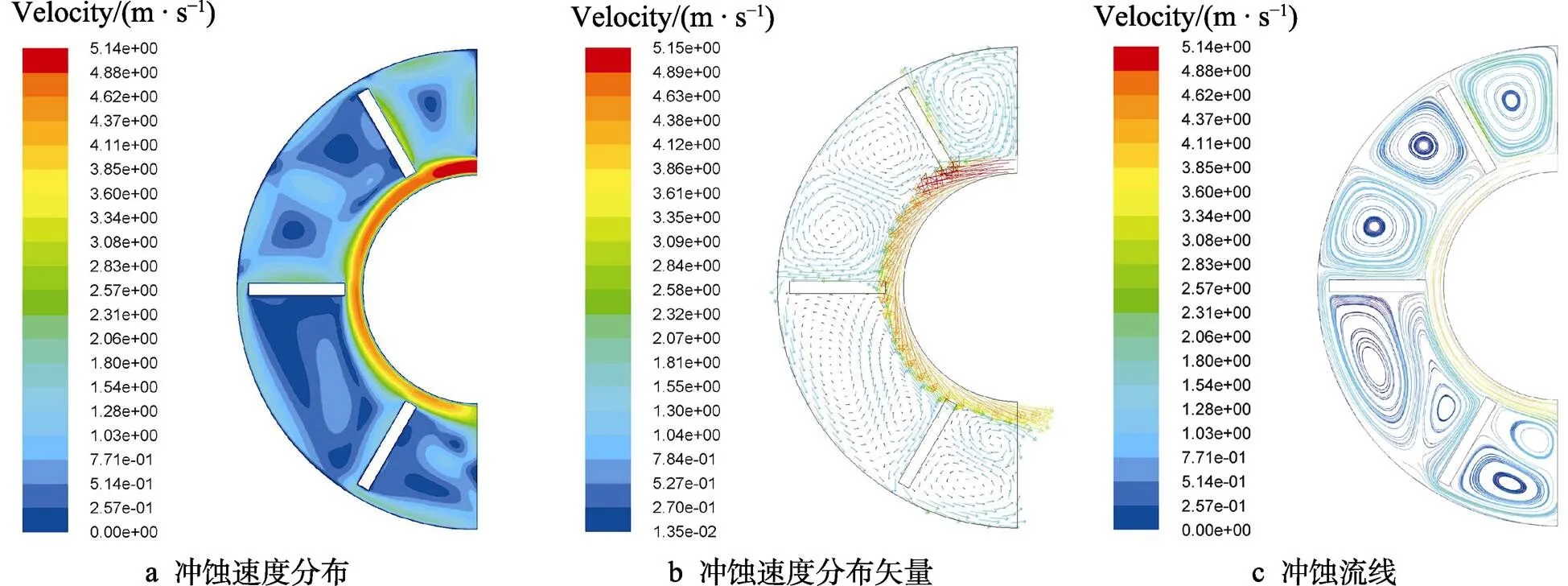

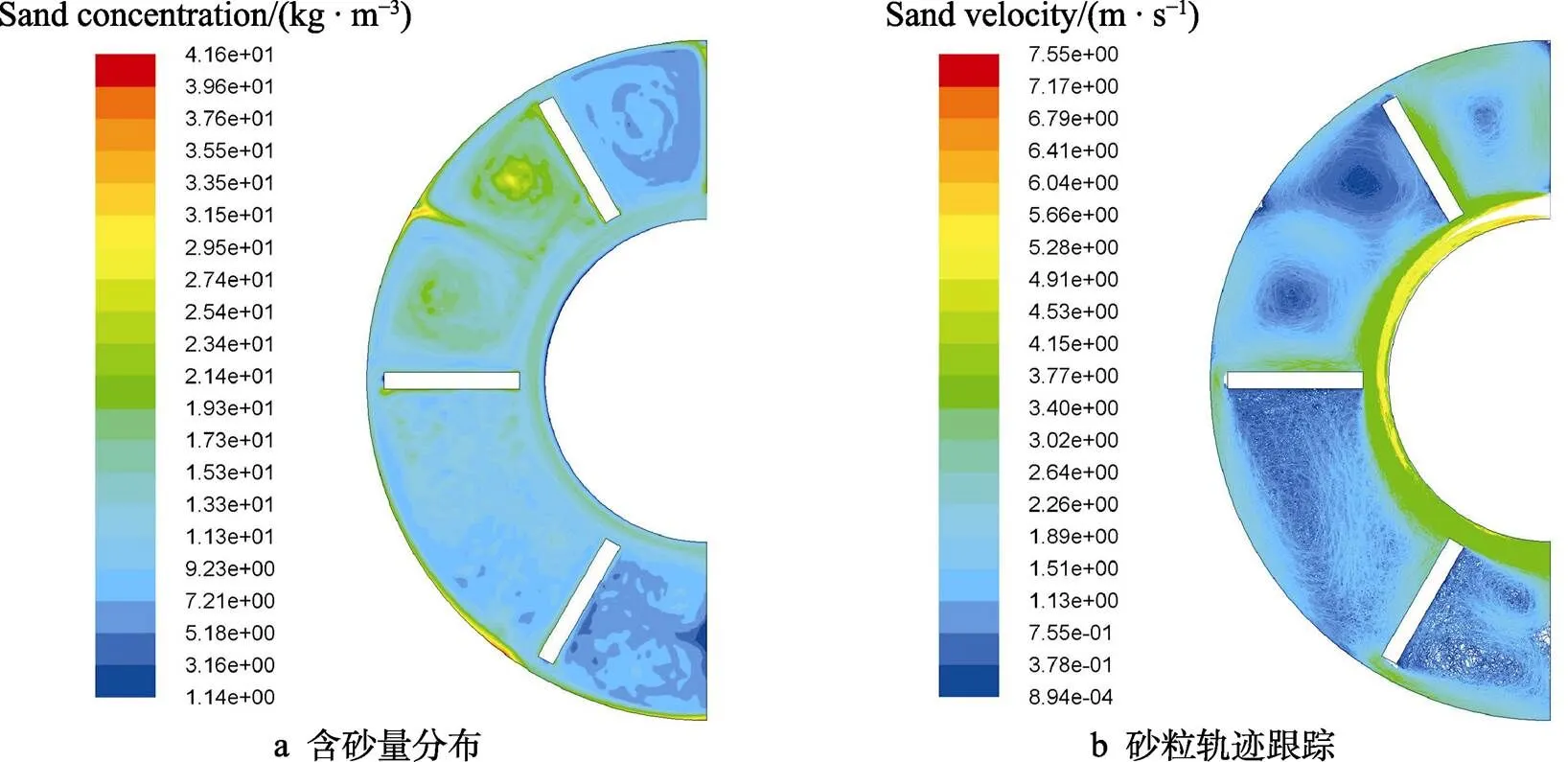

2.4 数值模拟

为更直观地反映流场和砂粒运动对试样的冲击破坏,对旋转冲刷腐蚀装置中圆筒内物理场进行数值仿真,计算结果如图13和图14所示。由图13可知,最大速度出现在转盘边缘附近,即试样表面附近的流场。挡板之间的流速较小,并且挡板之间会产生很大范围的涡流。涡流的存在,使固体颗粒在转盘与圆筒之间的流域内沿涡流的旋转方向运动。砂粒与圆筒边缘碰撞后反弹,再重新冲击试样表面,造成试样表面多种形式的冲蚀形貌。此外,如图14所示,圆筒和转盘边缘的含砂量较高。随着冲刷时间的增加,砂粒在筒体内的分布越来越均匀。在样品固定的转盘附近,冲击速度和含砂量均较高。较大速度砂粒不断冲击涂层表面,导致涂层表面损伤,最终导致涂层下的金属基体腐蚀,基体腐蚀又导致涂层的进一步破损。

图12 不同工况下试样表面的电位分布

图13 旋转冲刷腐蚀试验装置内流场分布

图14 旋转冲刷腐蚀试验装置内砂粒运动特性

3 结论

采用腐蚀形貌分析和电化学测试方法研究了环氧树脂/Q235钢体系的电化学行为,采用CFD方法对旋转冲刷腐蚀试验装置内的流场和含砂量进行了分析,获得以下结论:

1)临界冲刷流速为5~6m/s,临界含砂量为1%~ 1.5%。当冲刷流速和含砂量较低时,试样表面几乎没有细小的破损,表面完整性良好,大部分地方无腐蚀。当冲刷流速达到6 m/s或含砂量达到1.5%时,材料表面部分损伤,产生较多的腐蚀坑。与冲刷流速的增加相比,含砂量的增加对涂层破损的影响不显著。

2)在低冲刷流速和低含砂量下,涂层表面的点蚀活性较高,但点蚀周围的涂层活性较低。随着冲刷流速和含砂量的增加,点蚀区周围涂层的活性逐渐增强。由于基体腐蚀严重,点蚀周围涂层的腐蚀敏感性增加,形成腐蚀通道。随腐蚀发展,腐蚀通道相互连接,导致更大范围的腐蚀。

3)在固定试样的转盘附近,冲刷流速和含砂量均较高。高流速砂粒不断冲击涂层表面,导致涂层表面损伤。涂层表面受损后,海水与金属基体直接接触,进一步造成基体腐蚀。

[1] BASUMATARY J, NIE M, WOOD R J K. The synergistic effects of cavitation erosion-corrosion in ship propeller materials[J]. Journal of bio & tribo corrosion, 2015, 1(2): 12.

[2] ZHAO Y, ZHOU F, YAO J, et al. Erosion-corrosion behavior and corrosion resistance of AISI 316 stainless steel in flow jet impingement[J]. Wear, 2015, 328-329: 464-474.

[3] ZHAO L, HU J, WU Z. Investigation on flow accelerated corrosion mitigation for secondary circuit piping of the third Qinshan nuclear power plant[J]. Chinese journal of mechanical engineering, 2011, 24(2): 214-219.

[4] DA COSTA MATTOS H S, PAIM L M, REIS J M L. Analysis of burst tests and long-term hydrostatic tests in produced water pipelines[J]. Engineering failure analysis, 2012(22): 128-140.

[5] CHARRON Y, MABILE C. European program studies ways to fight internal pressure losses in gas lines[J]. Pipeline & gas journal, 2004, 231(6): 36-39.

[6] YANG X H, ZHU W L, LIN Z, et al. Aerodynamic evaluation of an internal epoxy coating in nature gas pipeline[J]. Progress in organic coatings, 2005, 54(1): 73-77.

[7] ROCHE A A, BOUCHET J, BENTADJINE S. Formation of epoxy-diamine/metal interphases[J]. International journal of adhesion & adhesives, 2002, 22(6): 431-441.

[8] NAKAZAWA M. Mechanism of adhesion of epoxy resin to steel surface[J]. Nippon steel technical report, 1994, 63: 16-22.

[9] LIEBHARD M, LEVY A. The effect of erodent particle characteristics on the erosion of metals[J]. Wear, 1991, 151(2): 381-390.

[10] JAVAHERI V, PORTER D A, KUOKKALA V. Slurry erosion of steel—Review of tests, mechanisms and materials[J]. Wear, 2018, 408: 248-273.

[11] KOSA E, GÖKSENLI A. Effect of impact angle on erosive abrasive wear of ductile and brittle materials[J]. International journal of mechanical and mechatronics engineering, 2015, 9(9): 1638-1642.

[12] MENG H, HU X, NEVILLE A. A systematic erosion-corrosion study of two stainless steels in marine conditions via experimental design[J]. Wear, 2007, 263(1-6): 355-362.

[13] TELFER C G, STACK M M, JANA B D. Particle concentration and size effects on the erosion-corrosion of pure metals in aqueous slurries[J]. Tribology international, 2012, 53(9): 35-44.

[14] RIHAN R O, NESIC S. Erosion-corrosion of mild steel in hot caustic. Part I: NaOH solution[J]. Corrosion Science, 2006, 48(9): 2633-2659.

[15] ZHANG G A, ZENG L, HUANG H L, et al. A study of flow accelerated corrosion at elbow of carbon steel pipeline by array electrode and computational fluid dynamics simulation[J]. Corrosion science, 2013, 77: 334-341.

[16] KAIN V, ROYCHOWDHURY S, MATHEW T, et al. Flow accelerated corrosion and its control measures for the secondary circuit pipelines in Indian nuclear power plants[J]. Journal of nuclear materials, 2008, 383(1-2): 86-91.

[17] WEBER J. Flow induced corrosion: 25 years of industrial research[J]. British corrosion journal, 1992, 27(3): 193-199.

[18] ZENG L, ZHANG G A, GUO X P. Erosion-corrosion at different locations of X65 carbon steel elbow[J]. Corrosion science, 2014, 85: 318-330.

[19] MENG H, HU X, NEVILLE A. A systematic erosion-corrosion study of two stainless steels in marine conditions via experimental design[J]. Wear, 2007, 263(1-6): 355-362.

[20] ZHENG Y G, YU H, JIANG S L, et al. Effect of the sea mud on erosion-corrosion behaviors of carbon steel and low alloy steel in 2.4% NaCl solution[J]. Wear, 2008, 264(11): 1051-1058.

[21] ZHAO Y, ZHOU F, YAO J, et al. Erosion-corrosion behavior and corrosion resistance of AISI 316 stainless steel in flow jet impingement[J]. Wear, 2015, 328-329: 464-474.

[22] ZENG L, SHUANG S, GUO X P, et al. Erosion-corrosion of stainless steel at different locations of a 90 elbow[J]. Corrosion Science, 2016, 111: 72-83.

[23] CHEN L, BAI S L, GE Y Y, et al. Erosion-corrosion behavior and electrochemical performance of Hastelloy C22 coatings under impingement[J]. Applied surface science, 2018, 456: 985-998.

[24] WANG D, SIKORA E, SHAW B. A study of the effects of filler particles on the degradation mechanisms of powder epoxy novolac coating systems under corrosion and erosion[J]. Progress in organic coatings, 2018, 121: 97-104.

[25] 赵洪涛, 陆卫中, 李京, 等. 模拟流动海水条件下无溶剂环氧防腐涂层的失效行为[J]. 腐蚀科学与防护技术, 2016, 28(5): 397-406. ZHAO H T, LU W Z, LI J, et al. Failure behavior of solvent-free epoxy coating in simulated flowing sea water[J]. Corrosion science and protection technology, 2016, 28(5): 397-406.

[26] 赵洪涛, 陆卫中, 李京, 等. 无溶剂环氧防腐涂层在不同流速模拟海水冲刷条件下的失效行为[J]. 中国腐蚀与防护学报, 2017(4): 27-38.ZHAO H T, LU W Z, LI J, et al. Electrochemical behavior of solvent-free epoxy coating during erosion in simulated flowing sea water[J]. Journal of Chinese Society for Corrosion and Protection, 2017(4): 27-38.

[27] GRANT G, TABAKOFF W. Erosion prediction in turbomachinery resulting from environmental solid particles[J]. Journal of aircraft, 1975, 12(5): 471-478.

[28] UPADHYAY V, BATTOCCHI D. Exploring the combined effect of DC polarization and high temperature exposure on the barrier properties of organic coatings[J]. Progress in organic coatings, 2017, 110: 42-46.

[29] IROH J O, SU W. Corrosion performance of polypyrrole coating applied to low carbon steel by an electrochemical process[J]. Electrochimica acta, 2000, 46(1): 15-24.

[30] FURBETH W, STRATMANN M. Scanning Kelvinprobe investigations on the delamination of polymeric coatings from metallic surfaces[J]. Progress in organic coatings, 2000, 39(1): 23-29.

[31] FRANKEL G S, STRATMANN M, ROHWERDER M, et al. Potential control under thin aqueous layers using a Kelvin Probe[J]. Corrosion science, 2007, 49(4): 2021-2036.

[32] ROHWERDER M, ISIK-UPPENKAMP S, STRATMANN M. Application of SKP for in situ monitoring of ion mobility along insulator/insulator interfaces[J]. Electrochimica acta, 2009, 54(25): 6058-6062.

[33] WAPNER K, STRATMANN M, GRUNDMEIER G. In situ infrared spectroscopic and scanning Kelvin probe measurements of water and ion transport at polymer/metal interfaces[J]. Electrochimica acta, 2006, 51(16): 3303-3315.

Erosion-corrosion Behavior of Epoxy Resin/Q235 Steel System in Flowing Seawater Containing Sand Particles

1,1,1,1,2,1,1

(1.State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute (LSMRI), Qingdao 266237, China; 2.State Key Laboratory of Advanced Technology for Materials Synthesis and Processing, Wuhan University of Technology, Wuhan 430070, China)

The work aims to study the erosion-corrosion (E-C) resistance of epoxy resin/Q235 steel system in flowing seawater containing sand. The erosion corrosion test of epoxy resin/Q235 steel system with different velocity and sand content was carried out by using the rotary E-C test device. The corrosion behavior of the system after E-C was studied by surface observation, electrochemical test and Scanning Kelvin Probe (SKP) technique. The computational fluid dynamics (CFD) method was used to simulate the flow field and sand distribution. The results show that the sand particles at high speed continuously impact the surface of the coating and results in surface damage. After the coating is damaged, the substrate is in direct contact with the seawater, which causes the substrate corrosion, and further damages the coating. The coating damages when the eroding velocity is between 5 m/s and 6 m/s. The bottom of the coating is corroded and connected into pieces, and forms sheet corrosion products. There are long cracks on the surface of corrosion products. Moreover, the surface of the sample is partially damaged as the sand content reaches 1.5wt%. The E-C form is mainly isolated corrosion pits. With the increase of corrosion time, the anode area becomes wider and the cathode area moves outward. The corrosion area expands gradually, forming corrosion channel, and as a result, causes extensive corrosion under the coating. The coating damage is more sensitive to the flowing rate as compared with the sand content.

erosion-corrosion; seawater; epoxy resin coating; Q235 steel; sand

2020-04-28;

2020-07-31

PENG Wen-shan (1987—), Male, Ph. D., Senior engineer, Research focus: marine corrosion and protection, and multiphase flow pipe erosion. E-mail: pengwenshan1386@126.com

彭文山,侯健,刘少通, 等.含砂海水中环氧树脂/Q235钢体系的冲刷腐蚀行为研究[J]. 表面技术, 2021, 50(4): 335-343.

TG172.5

A

1001-3660(2021)04-0335-09

10.16490/j.cnki.issn.1001-3660.2021.04.035

2020-04-28;

2020-07-31

彭文山(1987—),男,博士,高级工程师,主要研究方向为海洋腐蚀与防护及多相流管道冲蚀。邮箱:pengwenshan1386@126.com

PENG Wen-shan, HOU Jian, LIU Shao-tong, et al. Erosion-corrosion behavior of epoxy resin/Q235 steel system in flowing seawater containing sand particles[J]. Surface technology, 2021, 50(4): 335-343.