铝合金在切削乳化液中的微生物腐蚀行为研究

2021-05-08申媛媛董耀华李庆宏朱红玲董丽华尹衍升

申媛媛,董耀华,李庆宏,朱红玲,董丽华,尹衍升

铝合金在切削乳化液中的微生物腐蚀行为研究

申媛媛,董耀华,李庆宏,朱红玲,董丽华,尹衍升

(上海海事大学 海洋科学与工程学院,上海 201306)

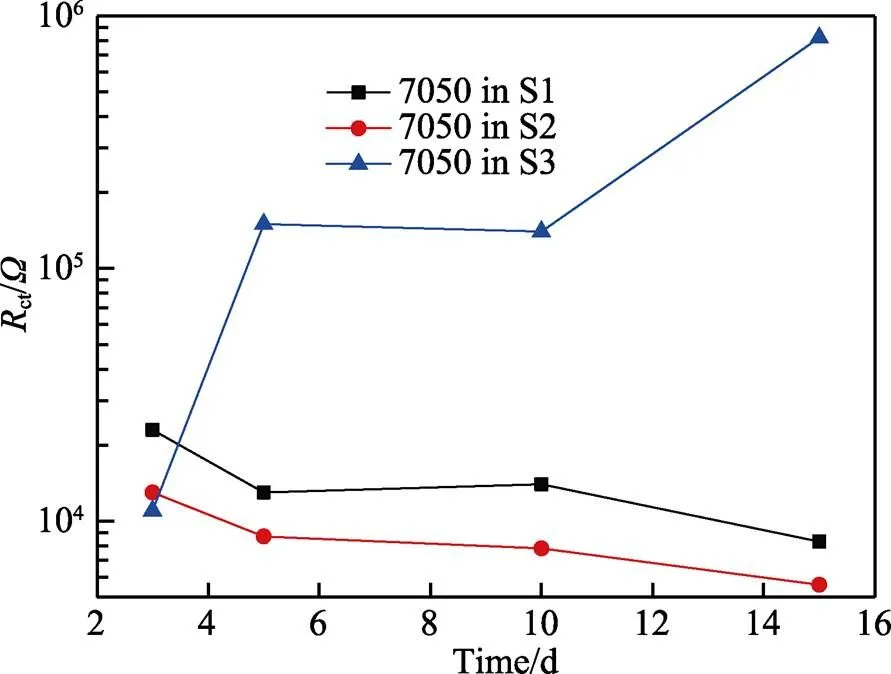

研究切削乳化液中滋生的微生物对铝合金工件腐蚀行为的影响及腐蚀作用规律,为避免微生物引起铝合金工件的腐蚀提供理论依据。采用表面形貌观察及成分分析方法,分别研究微生物对铝合金腐蚀形貌的影响及腐蚀产物组成,并利用统计学方法分析铝合金表面的点蚀分布情况,最后利用电化学方法分析铝合金表面的腐蚀电化学特性。在含有多种微生物的切削乳化液中,铝合金工件的腐蚀更为严重,铝合金表面被微生物附着,形成不均匀的腐蚀产物膜和生物膜。除去表面膜层后,发现了明显的点蚀坑,而且点蚀坑的数量多、深度大,最深达到17.7 μm。而在灭菌的切削乳化液中,铝合金表面仅有乳化物附着,而且较为均匀。除去膜层后,表面划痕明显,无点蚀现象。电化学结果也表明,在含有多种微生物的切削乳化液中,铝合金的电荷转移电阻ct逐渐减小,从浸泡3 d时的23 kΩ降到15 d后的8.3 kΩ,铝合金的腐蚀速率明显增大。切削乳化液中滋生的微生物明显加速了铝合金的腐蚀。

切削乳化液;微生物;铝合金;电化学阻抗谱;加速腐蚀

铝合金由于具有优异的性能而广泛应用于航空航天、汽车和国防等对材料性能要求高的领域[1-3]。但是铝合金作为两性金属,在酸性和碱性环境中均易发生腐蚀,尤其在碱性切削乳化液中加工时,极易出现白斑黑点等腐蚀现象。

切削乳化液是一种水包油的乳化相,在切削过程中能起到冷却、润滑、清洁、防锈的作用[4],广泛应用于机械加工行业[5]。但是切削乳化液中含有大量矿物油、脂肪酸以及各种添加剂,在使用过程中极易滋生微生物和真菌。切削乳化液中的微生物包括好氧菌和厌氧菌,它们可以在停机期间或在过夜储存期间大量繁殖。最常见的可分离菌为需氧革兰氏阴性菌,尤其是假单胞菌;革兰氏阳性菌种类较多,包括微球菌、葡萄球菌、链球菌、芽孢杆菌等。真菌的种类也很多,既有霉菌,又有酵母菌[6]。随着轻量化概念的提出,铝合金在汽车、船舶、高速列车领域的应用越来越广泛。铝合金价格贵,零件周转周期长,精度要求高,一旦受切削乳化液影响,会发生腐蚀,只能报废,这给企业造成了巨大的经济损失。因此,切削加工过程中微生物引起的铝合金工件的腐蚀越来越受到重视。

目前,有大量关于微生物(如硫酸盐还原菌、铁氧化菌、铁还原菌、产酸菌等)对金属及其合金腐蚀作用的研究[7-14],然而微生物引起的铝及其合金腐蚀很少受到关注。过去有关微生物腐蚀的研究致力于微生物在海洋、石油管道、核电等领域对腐蚀的影响,在切削加工行业,微生物产生的腐蚀作用往往被忽略。Zhang等人[15]研究了一株从使用过的切削乳化液中提取的硫酸盐还原菌对硬质合金WC-30Co的腐蚀影响,发现在O/W的乳化液中,在合金表面生成生物膜,抑制合金的进一步腐蚀。而有关铝合金在切削乳化液这种特殊相中的微生物腐蚀机理方面的研究基本没有。

本课题组前期对切削加工现场切削乳化液中微生物群落组成及附着微生物的多样性进行了分析,发现假单胞菌()在切削乳化废液中的丰度最高,含量最多,而且极易附着在铝合金表面。因此,本文以7050铝合金为研究对象,分析切削乳化液中的微生物对其腐蚀产生的影响,利用扫描电子显微镜观察铝合金表面的腐蚀形貌,采用能谱仪和X射线衍射仪等分析腐蚀产物成分组成,利用倒置荧光显微镜研究微生物在铝合金表面的附着情况,并采用电化学方法来分析研究切削液中微生物对铝合金的腐蚀机理。

1 实验

1.1 材料与试样

实验用铝合金7050由上海某航天材料研究所提供,成分见表1。实验前,将铝合金切割为10 mm×10 mm× 2 mm的试样,用碳化硅砂纸在有水情况下逐级打磨到800#,再用无水乙醇超声清洗10 min,之后用吹风机吹干,放在干燥皿中备用。一部分切割好的试样背面用焊锡与铜导线连接,然后用环氧树脂将焊接面和试样的其余面封装起来,仅露出10 mm×10 mm的工作面。工作面用耐水砂纸逐级打磨至800#,然后用无水乙醇和去离子水清洗,干燥后作为电化学试样备用。所有试样在实验前,均置于紫外灯下处理20 min,以保证不引入其他微生物。

表1 铝合金7050的主要化学成分

Tab.1 Main chemical composition of aluminium alloy 7050 wt.%

1.2 实验环境

本研究设定三种实验介质:1)切削加工现场使用一段时间后的切削液,记为S1(含有多种微生物);2)将S1进行灭菌处理后,接种分离提纯后的优势菌种假单胞菌,记为S2;3)将S1进行灭菌处理,得到不含任何微生物的实验介质,记为S3。将打磨好的试样浸泡在三种溶液中,然后放在37 ℃的恒温摇床(KYC-1112B)上培养,并间隔不同时间后取出试样进行分析。取出的试样立即浸泡在2%戊二醛溶液中固化1 h,然后分别用25%、50%、75%和100%的乙醇脱水,脱水处理时间均为15 min,最后取出试样干燥。另外,将预处理好的电化学试样浸泡在三种溶液中,取出浸泡不同时间的试样进行电化学测试。

1.3 腐蚀形貌及成分分析方法

用带有能谱仪(EDS)的场发射扫描电子显微镜(SEM,日本电子,JEOL-JSM-7500F)观察合金的表面形貌,并对表面成分进行元素分析。之后根据ASTM G1-03[16]将表面的腐蚀产物及生物膜去除,并使用光学轮廓仪(Bruker,Contour GT)观察铝合金表面的腐蚀轮廓。

通过X射线衍射仪(XRD,PANalytical,X’Pert PRO MPD)对铝合金表面腐蚀产物的物相进行分析,采用的电压为40 kV,电流为10 mA,靶源为Cu-Kα,扫描范围为10°~90°。

1.4 微生物附着测试

脱水后的试样一部分用1 mg/mL的吖啶橙溶液进行染色,染色时间为10 min,然后干燥,最后放在倒置荧光显微镜(尼康,NIKON/Ti-E)下观察微生物在铝合金表面的附着情况。

1.5 电化学实验

电化学实验体系采用三电极,参比电极为饱和甘汞电极(SCE),对电极为铂片电极(10 mm×10 mm),工作电极为浸泡在三种介质中不同时间的铝合金试样,测试介质为灭菌的切削乳化液,以保持腐蚀介质恒定。测量工作电极的开路电位和阻抗谱曲线,所有试样在测试之前都在开路电位下浸泡30 min,且在室温无菌环境下进行,保证测试过程稳定。电化学阻抗(Electrochemical Impedance Spectroscopy,简称EIS)的测试频率范围为104~10−2Hz,幅值为±5 mV。

2 结果与讨论

2.1 铝合金的微观形貌分析

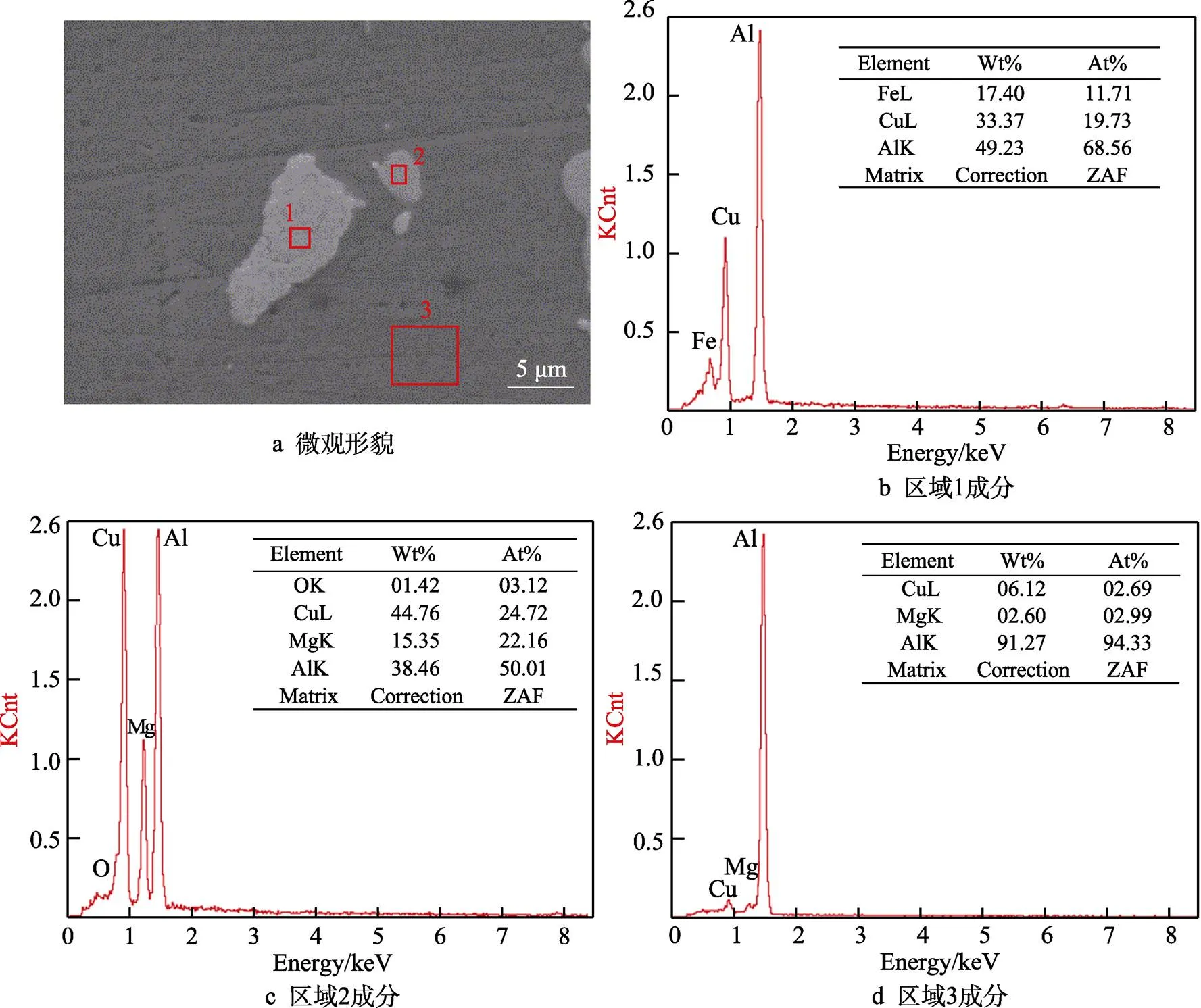

铝合金7050的微观形貌及成分分布如图1所示。从图中可以看出,铝合金表面存在着颗粒状第二相,粒径较大,而且由两种形状的相组成,其中一种呈现无规则形状,边缘较为粗糙,而另外一种呈现圆形,边缘较为光滑。粗糙颗粒相主要由Fe、Cu、Al三种元素组成,形成了难熔相Al7Cu2Fe,而圆形颗粒相以Cu、Mg、Al为主要元素,形成了Al2CuMg相[17]。

图1 铝合金7050的微观结构及其成分分析

2.2 微生物对铝合金表面腐蚀形貌的影响

图2为铝合金7050在不同切削乳化液中浸泡15 d后的表面形貌。从图中可以看出,浸泡在使用后的切削液中的7050铝合金表面局部出现了明显的点蚀现象,表明在多种微生物共同作用下,铝合金产生明显点蚀。浸泡在接种过微生物并进行灭菌处理使用后的切削液中,铝合金表面划痕出现了断续现象,但是没有观察到明显的点蚀坑,说明其腐蚀没有浸泡在S1中的铝合金严重。而浸泡在灭菌处理使用后的切削液中,铝合金表面的划痕清晰可见,与浸泡前的试样相比差别不大,说明灭菌处理使用后的切削液对7050铝合金的腐蚀作用不是很大,微生物的存在对铝合金的腐蚀产生了重要影响。

图2 铝合金7050在不同切削液中浸泡前后的扫描电镜形貌

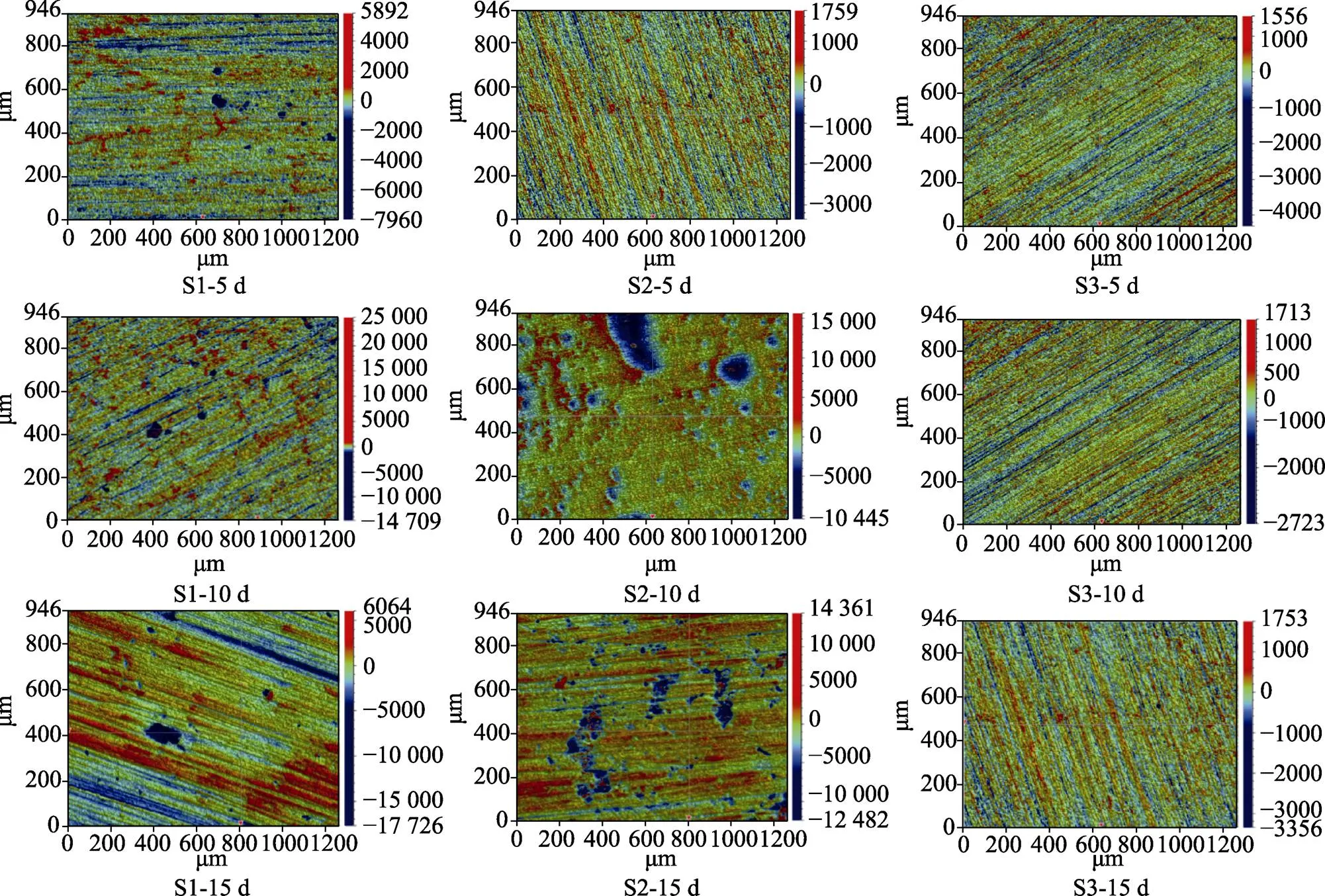

将铝合金表面的沉积物去除,并在表面轮廓仪下观察去除表面产物后的铝合金形貌,结果如图3所示。图中显示,浸泡在含有多种微生物的切削液S1中的铝合金随着浸泡时间的延长,点蚀逐渐严重,浸泡15 d后,铝合金表面的点蚀坑深度达到17.7 μm。浸泡在接种微生物的灭菌处理的切削乳化液S2中5 d后,7050铝合金表面划痕明显,无明显腐蚀现象;浸泡10 d后,表面发生点蚀,点蚀坑深度较浅,仅为10.4 μm;浸泡15 d后,点蚀加剧,点蚀坑深度变大,最深的区域达到12.4 μm,此结果与扫描电镜观察到的铝合金表面形貌结果一致。而浸泡在灭菌处理后的切削乳化液S3中,铝合金表面的划痕一直很明显,15 d后,有轻微的点蚀现象出现,点蚀坑深度仅为4.3 μm,与浸泡在有菌切削乳化液中的腐蚀形貌差距较大。从铝合金表面点蚀分布统计情况来看(图4),浸泡在含有多种微生物的切削液S1中的铝合金点蚀坑尺寸最大,深度最深;浸泡在灭菌处理后的切削乳化液S3中,铝合金表面点蚀坑尺寸最小,深度最浅。以上结果表明,单一微生物会促进铝合金7050的腐蚀,在多种微生物的协同作用下,腐蚀加剧,铝合金7050发生严重的点蚀,发生点蚀的铝合金工件在后续的服役过程中极易失效,产生严重的后果。

图3 铝合金7050在切削乳化废液以及含P. xiamenensis菌和灭菌的切削乳化废液中浸泡不同时间后去除表面沉积物的表面光学轮廓

图4 铝合金7050在三种切削乳化液中浸泡15 d后的表面点蚀分布统计

2.3 微生物在铝合金7050表面的附着

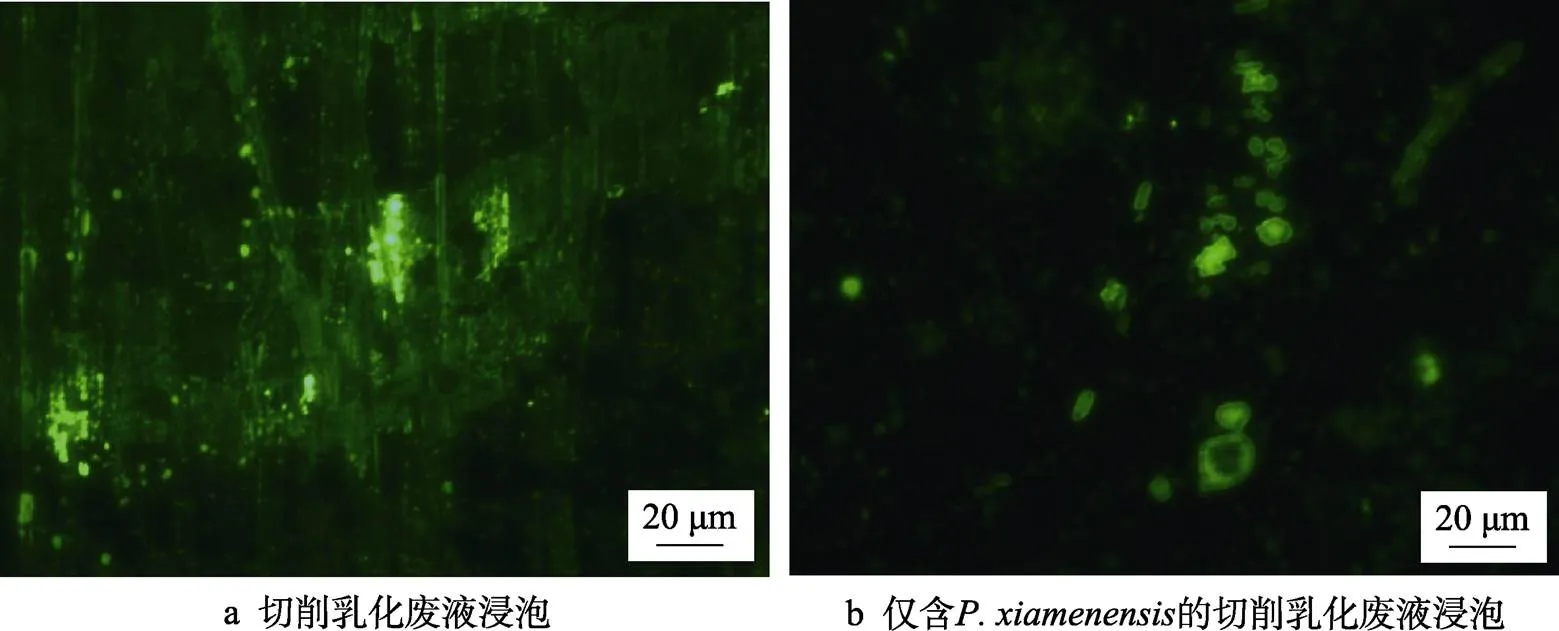

铝合金在有微生物的切削液中浸泡15 d后的荧光显微镜照片如图5所示。从图中可以看出,铝合金浸泡在含有多种微生物的切削液中的微生物成团分布,微生物聚集的地方新陈代谢旺盛,对铝合金产生腐蚀,集中分布的微生物使铝合金产生点蚀。浸泡在接种过微生物的灭菌处理的切削液中,微生物在铝合金表面呈现较为均匀的分布,局部区域较为集中,但是并没有浸泡在S1中的铝合金表面的微生物集中,而扫描电镜图片也显示,铝合金发生了局部腐蚀。

图5 铝合金7050在有微生物的切削乳化废液中浸泡15 d后的荧光结果

2.4 腐蚀产物成分分析

浸泡不同时间后,对铝合金表面的腐蚀产物进行能谱分析,结果如图6所示。从图中可以看出,浸泡在含有多种微生物的切削液中,铝合金表面含有的C和O元素很高,质量分数分别为12.37%和4.04%,而浸泡在接种过细菌的劣化切削液中,铝合金表面C和O元素的质量分数分别为7.33%和3.04%。与浸泡在含有多种微生物中的铝合金表面相比,浸泡在灭菌处理的切削液中的铝合金的表面C和O的含量很少,分别为0.92%和0.28%。微生物新陈代谢一般会产生碳氧化合物,与金属反应后附着在材料表面,从成分结果可以看出,在多种微生物存在的条件下,微生物新陈代谢会参与铝合金的腐蚀过程,并导致铝合金发生严重的点蚀。

图6 铝合金7050在不同切削乳化液中浸泡15 d后的能谱分析结果

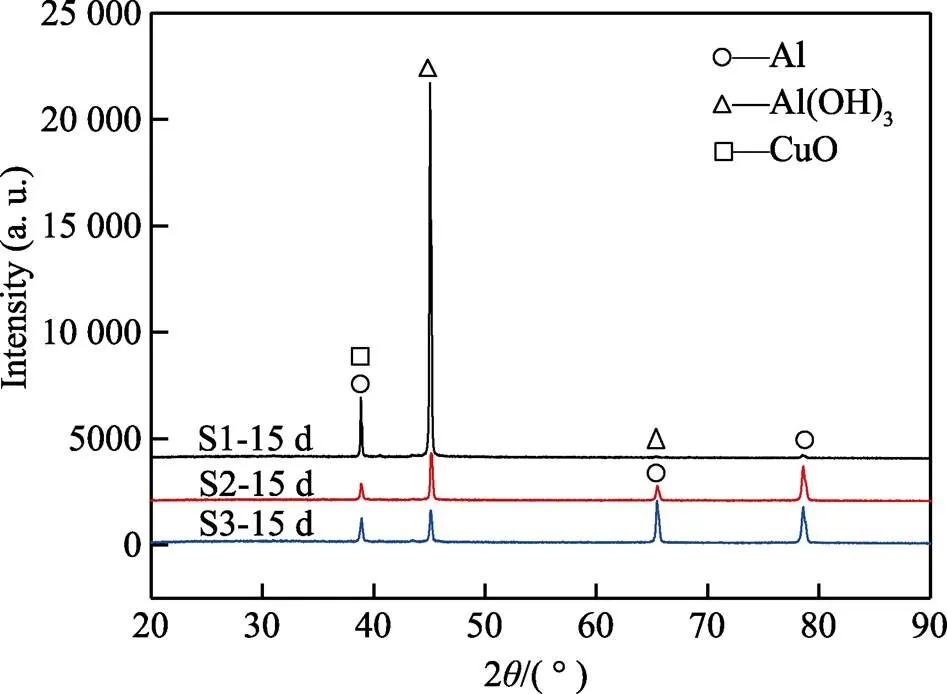

为进一步确定铝合金表面腐蚀产物的物相,对浸泡15 d后的铝合金试样进行XRD分析,结果如图7所示。从图中可以看出,浸泡在灭菌的切削乳化液中,铝合金表面Al峰较强,而浸泡在含多种微生物劣化的切削乳化液中,铝合金表面的Al峰减弱,主要是由于微生物的新陈代谢产生了一层腐蚀产物膜,覆盖在铝合金基体表面,但是这层腐蚀产物膜并不是很厚。XRD结果发现,浸泡在含多种微生物的切削乳化液中,铝合金表面出现了含量较多的Al(OH)3,而Al(OH)3是铝合金腐蚀产物的主要成分,说明多种微生物的存在加剧了铝合金的腐蚀。而CuO峰变强,通过铝合金本身的能谱分析发现,铝合金中难熔的第二相中含有Cu元素,说明铝合金在劣化的切削乳化液中,第二相较易发生化学反应,从铝合金基体上溶解下来,这也是导致铝合金发生点蚀的主要原因。

图7 铝合金7050在不同切削乳化液中浸泡15 d后的XRD分析结果

2.5 电化学分析

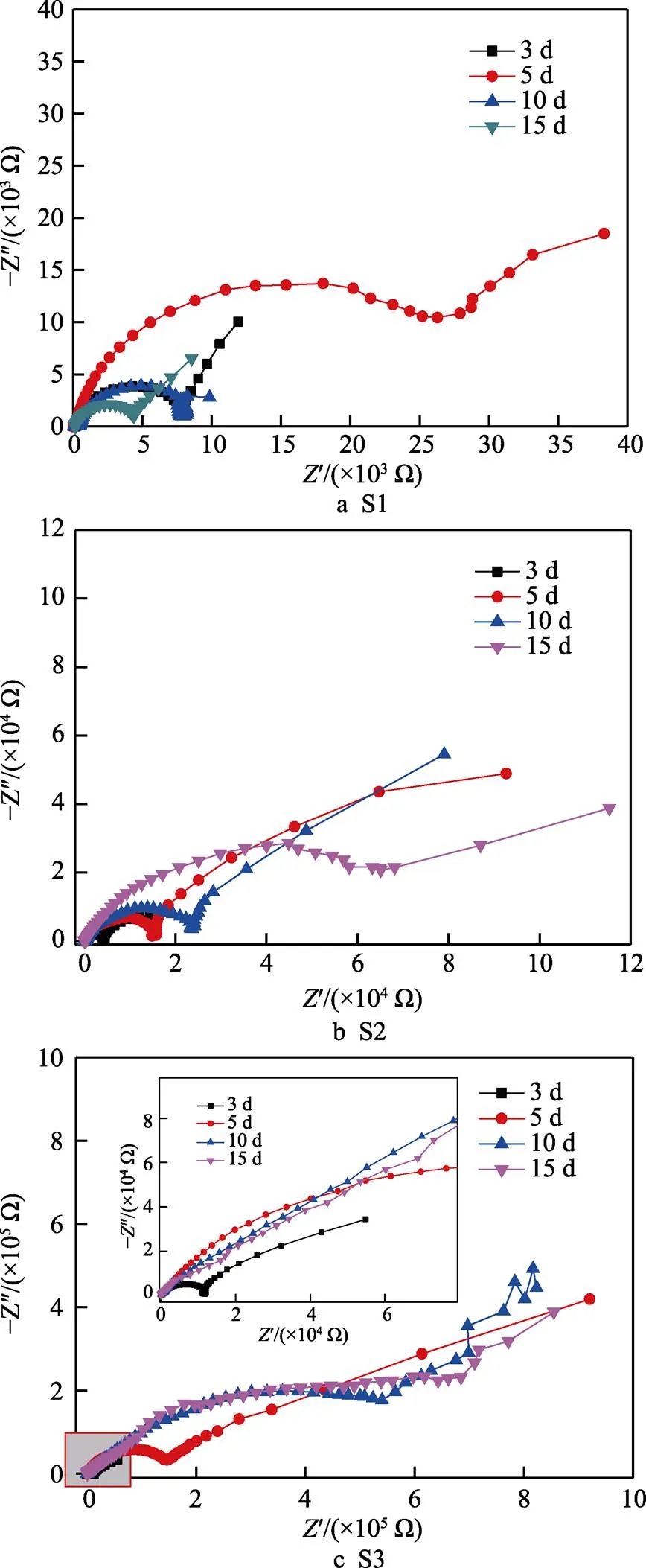

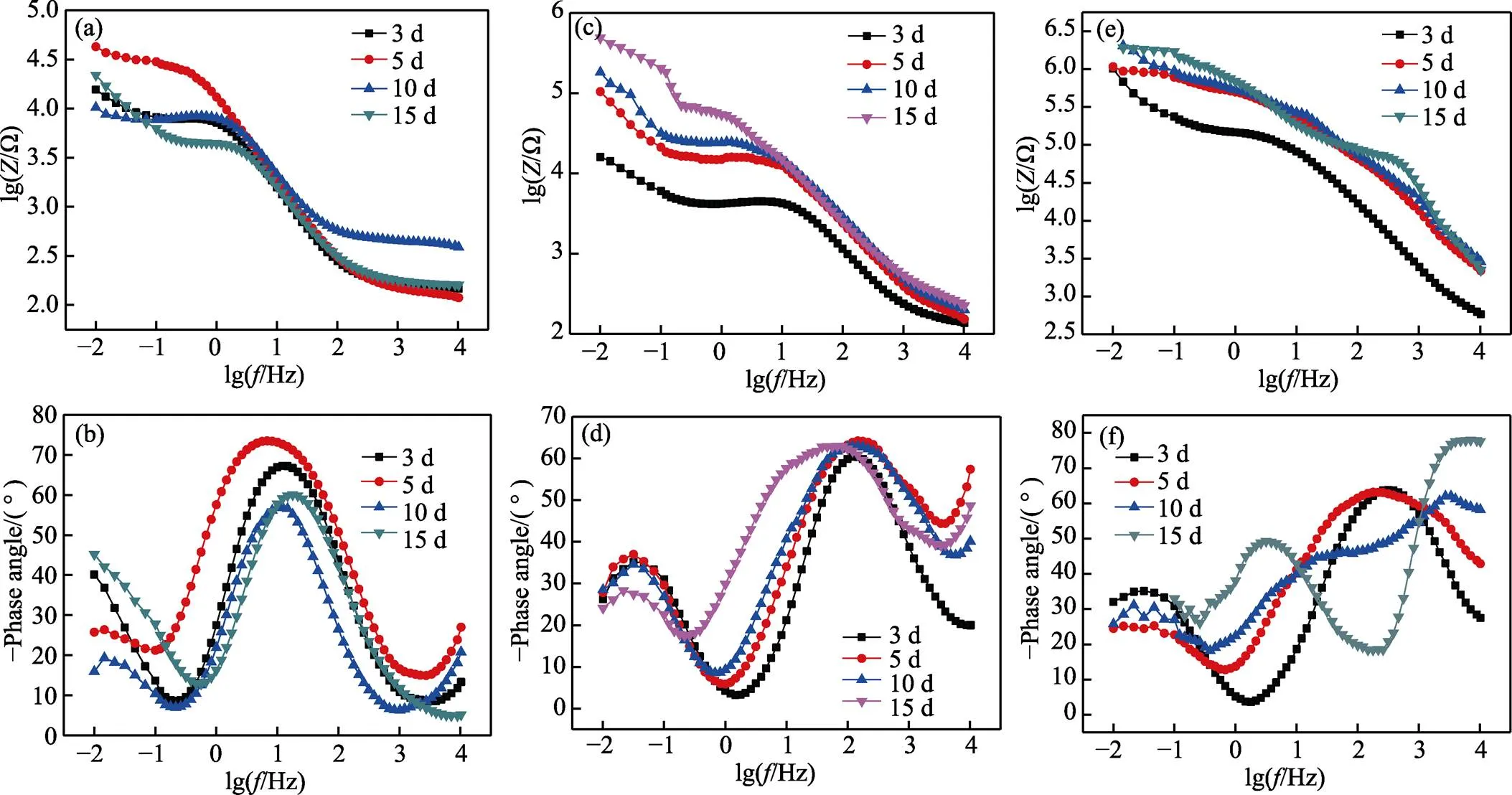

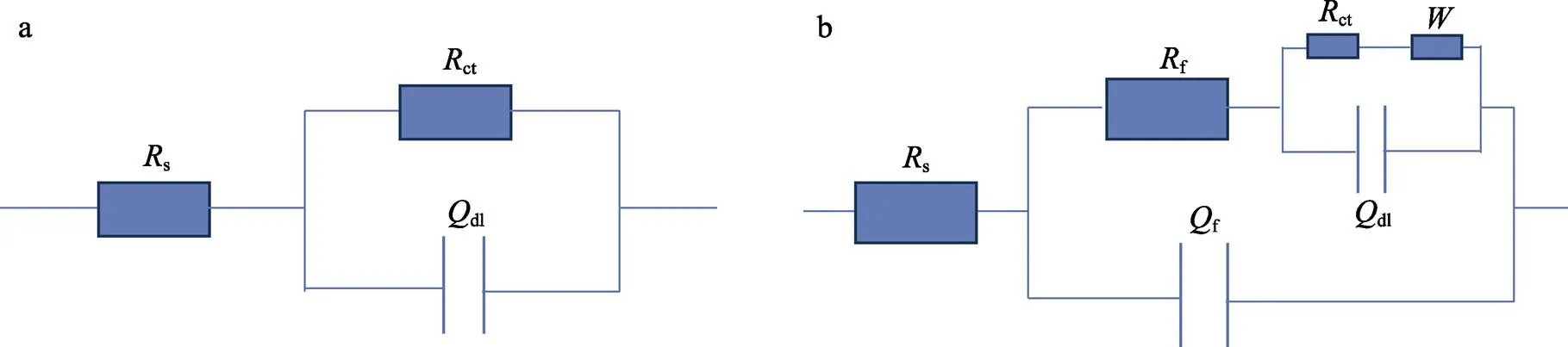

电化学阻抗谱(EIS)法在研究微生物腐蚀(MIC)的产物膜中发挥着重要的作用。此方法由于不影响整个体系,且对材料表面形成的生物膜破坏作用小,因此能够获得丰富的动力学信息及与电极界面结构有关的信息。电化学阻抗谱数据能反映电极与溶液之间的法拉第过程(如电极反应)和非法拉第过程(如双电层充放电过程)[18-19]。使用电化学工作站对铝合金电极在三种切削乳化液环境中浸泡不同时间的电化学阻抗谱进行测试,得到图8和图9所示的测试结果。阻抗谱测试结果用图10中的等效电路图拟合,其中具有一个时间常数的等效电路图(图10a)用来拟合浸泡在S3中3、5 d的实验结果,而具有两个时间常数的等效电路图(图10b)用来拟合其余的阻抗谱曲线,拟合结果如表2所示。

在等效电路中,s表示溶液电阻,f和f分别为浸泡过程中形成的腐蚀产物层的电容和电阻,dl为电解液与合金基体表面的双电层电容,ct是电荷转移电阻。的阻抗可以用式(1)来表示:

其中,是角频率,0和是正整数。代表偏离纯电容的程度,=1时,就是纯电容。从EIS图中确定的电荷转移电阻(ct)的变化如图11所示。通常,O/W切削乳化液的溶液阻抗(s)随着含油量的增加而增大[20-21],本研究中使用的切削乳化液的电阻值约为110 Ω,与下文研究的铝合金相应的电荷转移电阻(ct)相比,可以忽略不计。

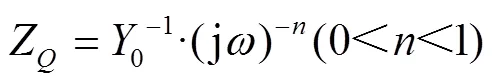

图8a是铝合金7050在劣化切削乳化液中的阻抗随时间的变化曲线。从Nyquist图中可以看出,所有曲线都是不完整的半圆,并且在高频区还出现了扩散的现象,引入半有限的韦伯单元()来解释。描述了受非平面界面和非均匀吸附层影响的电子扩散控制过程[22-24]。从图中可以看出,阻抗弧半径先增大后减小,并在第5天时达到最大。一般来说,阻抗弧半径越大,材料越不容易腐蚀。在腐蚀前期,可能由于切削乳化液中的大分子物质在铝合金表面沉积,以及腐蚀产物的覆盖,导致铝合金的耐腐蚀性有所提高。但是随着浸泡时间的延长,微生物在铝合金表面聚集,新陈代谢逐渐旺盛,好氧菌不仅会消耗试样表面的氧气,形成氧浓差电池,还会消耗覆盖在表面的有机物质而使其保护作用降低,导致腐蚀加剧。另一方面,微生物新陈代谢产生的胞外分泌物以及有机酸等其他物质与铝合金发生电化学反应,将第二相中的Cu氧化。从相角图中可以看出,在中频区到高频区,每条曲线均出现一个峰值。用含有两个时间常数的等效电路来拟合阻抗谱,切削乳化液的电阻随着时间的延长有下降的趋势,说明乳化液中离子电导率升高,腐蚀发生。从图11可以看出,电荷转移电阻ct逐渐减小,从浸泡3 d时的23 kΩ降到15 d后的8.3 kΩ,表明随着浸泡时间的延长,铝合金的腐蚀速率逐渐增大。这进一步表明微生物的新陈代谢加速了铝合金的腐蚀。

图8 铝合金7050在三种溶液(S1、S2、S3)中浸泡不同时间的Nyquist图

图9 铝合金7050在切削乳化液S1(a和b)、S2(c和d)和S3(e和f)中浸泡不同时间后的Bode图

图10 铝合金7050在三种切削乳化液中浸泡不同时间的等效电路图

表2 铝合金7050在三种切削乳化液中浸泡不同时间的电化学拟合参数

Tab.2 Electrochemical fitting parameters of aluminum alloy 7050 immersed in three kinds of cutting emulsions for different times

图11 铝合金7050在三种切削乳化液中浸泡不同时间的电荷转移电阻Rct随时间的变化

2.6 微生物对铝合金的腐蚀机理分析

微生物腐蚀同普通腐蚀一样,都以电化学反应为基础,但由于微生物的存在,加速或促进了阳极或阴极反应。通常情况下,铝合金表面会产生一层氧化铝膜层,切削乳化液的pH值偏碱性。因此,铝合金在碱性的切削乳化液中的阴极反应主要为氧还原过程[24]:

2H2O+O2+4e→4OH−(2)

阳极溶解过程主要是钝化膜的破坏以及铝合金的进一步腐蚀,可以用以下反应机制来解释:

Al+3e→Al3+(3)

Al3++3OH−→Al(OH)3(4)

Al(OH)3+OH−→Al(OH)4−(5)

3H2O+Al2O3+2OH−→2Al(OH)4−(6)

铝合金在含多种微生物的切削乳化液中浸泡,实验初期,微生物通过微弱的范德华力附着在铝合金试样表面,随着微生物新陈代谢活动逐渐旺盛,分泌的粘性胞外分泌物(EPS)越来越多,在EPS的粘附作用下,微生物附着越来越多,并逐渐形成生物膜。从生物膜形态(图2b和5a)可以看出,铝合金试样表面形成的生物膜并不致密,微生物分泌的能溶解和结合金属离子的胞外聚合物[25],促进了铝合金的阳极溶解过程,破坏了铝合金表面的钝化膜,最终加速铝合金的腐蚀。此外,腐蚀产物成分分析结果也表明,疏松的生物膜会引起铝合金第二相夹杂物的溶解,最终导致严重的点蚀。

3 结论

1)铝合金在使用后的切削乳化液中发生了明显的点蚀现象。铝合金表面不仅沉积有机物质膜层,而且微生物在铝合金表面形成了多孔的生物膜和腐蚀产物膜,微生物的新陈代谢活动改变了铝合金表面的膜状态,导致铝合金第二相夹杂物的溶解,从而加速了铝合金的点蚀。

2)微生物新陈代谢分泌的胞外聚合物能溶解和结合金属离子,促进铝合金的阳极溶解过程,进而加速铝合金的腐蚀。切削乳化液中滋生的微生物对铝合金工件的腐蚀发挥重要作用。

[1] DURSUN T, SOUTIS C. Recent developments in advancedaircraft aluminium alloys[J]. Materials & design, 2014, 56: 862-871.

[2] 杨小奎, 张伦武, 胡滨, 等. 7475 高强铝合金在海洋和乡村大气环境中的腐蚀行为研究[J]. 表面技术, 2019, 48(1): 262-267.YANG Xiao-kui, ZHANG Lun-wu, HU Bin, et al. Corrosion behavior of 7475 high-strength aluminium alloy in marine and rural atmosphere environments[J]. Surface technology, 2019, 48(1): 262-267.

[3] 李干, 卢宏兴, 罗敏, 等. 铝合金半固态流变成形技术研究进展[J]. 精密成形工程, 2020, 12(3): 29-48.LI Gan, LU Hong-xing, LUO Min, et al. Research progress in semi-solid rheoforming of aluminium alloys[J]. Journal of netshape forming engineering, 2020, 12(3): 29-48.

[4] MOSCOSO F, DEIVE F J, VILLAR P, et al. Assessment of a process to degrade metal working fluids usingCECT 930 and indigenous microbial consortia[J]. Chemosphere, 2012, 86(4): 420-426.

[5] NUNE M M R, PHANEENDRA K C. Development, characterization, and evaluation of novel eco-friendly metal working fluid[J]. Measurement, 2019, 137: 401-416.

[6] TRAFNY E A. Microorganisms in metalworking fluids: Current issues in research and management[J]. International journal of occupational medicine and environmental health, 2013, 26(1): 4-15.

[7] CHEN Y, HOWDYSHELL R, HOWDYSHELL S, et al. Characterizing pitting corrosion caused by a long-term starvingsurviving on carbon steel and effects of surface roughness[J]. Corrosion, 2014, 70(8): 767-780.

[8] CHEN Y, TANG Q, SENKO J M, et al. Long-term survival ofon carbon steel and associated pitting corrosion[J]. Corrosion science, 2015, 90: 89-100.

[9] WANG H, JU L K, CASTANEDA H, et al. Corrosion of carbon steel C1010 in the presence of iron oxidizing bacteria[J]. Corrosion science, 2014, 89: 250-257.

[10] LOU Y, LIN L, XU D K, et al. Antibacterial ability of a novel Cu-bearing 2205 duplex stainless steel againstbiofilm in artificial seawater[J]. International biodeterioration & biodegradation, 2016, 110: 199-205.

[11] MUYZER G, STAMS A J M. The ecology and biotechnology of sulphate-reducing bacteria[J]. Nature reviews microbiology, 2008, 6: 441-454.

[12] DOUW W, JIA R, JINP, et al. Investigation of the mechanism and characteristics of copper corrosion by sulfate reducing bacteria[J]. Corrosion science, 2018, 144: 237-248.

[13] JIA R, YANG D, XU J, et al. Microbiologically influenced corrosion of C1018 carbon steel by nitrate reducingbiofilm under organic carbon starvation[J]. Corrosion science, 2017, 127: 1-9.

[14] SAN N O, HASAN N, GÖNÜL D. Microbiologically influenced corrosion failure analysis of nickel-copper alloy coatings byandacidovorans bacterium isolated from pipe system[J]. Engineering failure analysis, 2012, 25: 63-70.

[15] ZHANG Q, HE Y, WANG W, et al. Corrosion behavior of WC-Co hardmetals in the oil-in-water emulsions containing sulfate reducing[J]. Corrosion science, 2015, 94: 48-60.

[16] ASTM G1-03 e1, Standard practice for preparing, cleaning, and evaluating corrosion test specimens[S].

[17] 张福全, 王祥, 袁武华, 等. 固溶时间对7050铝合金组织和性能的影响[J]. 湖南大学学报(自然科学版), 2018, 45(12): 11-14.ZHANG Fu-quan, WANG Xiang, YUAN Wu-hua, et al. Effects of solution time on microstructures and properties of 7050 aluminum alloy[J]. Journal of Hunan University (natural sciences), 2018, 45(12): 11-14.

[18] VEYS-RENAUX D, ROCCA E. Initial stages of multi- phased aluminium alloys anodizing by MAO: Micro-arc conditions and electrochemical behavior[J]. Journal of solid state electrochemistry, 2015, 19(10): 3121-3129.

[19] MIRANDA D A, JAIMES S A, BASTIDAS J M. Assessment of carbon steel microbiologically induced corrosion by electrical impedance spectroscopy[J]. Journal of solid state electrochemistry, 2014, 18(2): 389-398.

[20] BECERRA H Q, RETAMOSO C, MACDONALD D D. The corrosion of carbon steel in oil-in-water emulsions under controlled hydrodynamic conditions[J]. Corrosion science, 2000, 42(3): 561-575.

[21] RAO A C U, VASU V, GOVINDARAJU M, et al. Stress corrosion cracking behaviour of 7xxx aluminum alloys: A literature review[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(6): 1447-1471.

[22] CIUCCI F. Modeling electrochemical impedance spectroscopy[J]. Current opinion in electrochemistry, 2019, 13: 132-139.

[23] ORAZEM M E, FILHO J C C, TRIBOLLET B. Application of a submerged impinging jet for corrosion studies: Development of models for the impedance response [J]. Electrochimica acta, 2001, 46(24): 3685-3698.

[24] GUAN F, ZHAI X, DUAN J, et al. Influence of sulfate- reducing bacteria on the corrosion behavior of 5052 aluminum alloy[J]. Surface and coatings technology, 2017, 316: 171-179.

[25] DEEPA P, PADMALATHA R. Corrosion behaviour of 6063 aluminium alloy in acidic and in alkaline media[J]. Arabian journal of chemistry, 2013, 10(S2): S2234-S2244.

[26] LI S, LI L, QU Q, et al. Extracellular electron transfer ofbiofilm and its effect on the corrosion behaviour of 316L stainless steel[J]. Colloids and surfaces B: Biointerfaces, 2019, 173: 139-147.

Effect of Microorganisms in Cutting Emulsion on Corrosion Behavior of Aluminum Alloy

,,,,,

(College of Ocean Science and Engineering, Shanghai Maritime University, Shanghai 201306, China)

The work aims to provide theoretical basis for avoiding corrosion of aluminum alloy workpieces during cutting process by studying the effect of microorganisms breed in cutting emulsion on the corrosion behavior and corrosion laws of aluminum alloy. Surface morphology observation and composition analysis methods are used to study the effect of microorganisms on the corrosion morphology of aluminum alloy and the composition of corrosion product, respectively. The distribution of pitting corrosion on the surface of aluminum alloy is analyzed by statistical method. Finally, the electrochemical characteristics of aluminum alloy surface are analyzed by electrochemical method. In the cutting emulsion containing microorganisms, the corrosion of aluminum alloy workpieces is more serious. The surface of the aluminum alloy is attached by microorganisms, forming uneven corrosion product films and biofilms. After removing the film, obvious pitting pits are found, and the number and depth of pitting pits are large, with the deepest reaching 17.7 μm. However, in the sterilized cutting emulsion, only the emulsion is attached to the surface of the aluminum alloy, which is relatively uniform. After removing the film layer, the surface scratches is obvious and no pitting. The electrochemical results also showed that in the cutting emulsion containing multiple microorganisms, the charge transfer resistancectof the aluminum alloy decreased gradually from 23 kΩ when immersed for 3 days to 8.3 kΩ after being immersed for 15 days, indicating that the corrosion rate of aluminum alloy significantly increase with time. The growth of microorganisms in the cutting emulsion significantly accelerate the corrosion of the aluminum alloy.

cutting emulsion; microorganisms; aluminum alloy; EIS; accelerated corrosion

2020-02-24;

2021-02-25

SHEN Yuan-yuan (1989—), Female, Doctor, Lecture, Research focus: corrosion and protection of materials.

董耀华(1983—),男,博士,副教授,主要研究方向为腐蚀与防护。邮箱:yhdong@shmtu.edu.cn

Corresponding author:DONG Yao-hua (1983—), Male, Doctor, Associate professor, Research focus: corrosion and protection. E-mail: yhdong@ shmtu.edu.cn

申媛媛, 董耀华, 李庆宏, 等.铝合金在切削乳化液中的微生物腐蚀行为研究[J]. 表面技术, 2021, 50(4): 275-284.

TG174.4

A

1001-3660(2021)04-0275-10

10.16490/j.cnki.issn.1001-3660.2021.04.028

2020-02-24;

2021-02-25

国家自然科学基金项目(51609133)

Fund:Supported by the National Natural Science Foundation of China (51609133)

申媛媛(1989—),女,博士,讲师,主要研究方向为材料的腐蚀与防护。

SHEN Yuan-yuan, DONG Yao-hua, LI Qing-hong, et al. Effect of microorganisms in cutting emulsion on corrosion behavior of aluminum alloy[J]. Surface technology, 2021, 50(4): 275-284.