开孔高强钢板材料力学性能的试验研究*

2021-05-07张海龙赵雪航李海锋

张海龙 赵雪航 李海锋,3

(1.中交第一公路勘察设计研究院有限公司, 西安 710075; 2.华侨大学土木工程学院, 福建厦门 361021;3.福建省智慧基础设施与监测重点实验室, 福建厦门 361021 )

近年来随着装配式建筑在土木工程领域的不断推广和应用,钢结构建筑已成为常用的建筑形式。高强度结构钢材(简称“高强钢”)是指具有高强度(屈服强度不小于460 MPa)的结构钢材,它的优点是具有良好的延性、韧性以及加工性能。此外,高强钢材在社会经济效益以及环保节能等方面具有显著优势,已被广泛应用于各国的移动桥梁设备、建筑结构、输电塔等钢结构工程中[1-2]。其中,我国的国家体育场鸟巢、深圳湾体育中心、德国柏林的索尼中心大楼、日本的明石海峡大桥等大型建筑结构工程均成功采用了高强钢作为结构材料。

目前,国内外学者为研究不同型号高强钢材的力学性能,开展了试验研究和理论分析。王卫永等采用高温蠕变试验装置对Q460高强钢材进行耐火试验以研究其耐火性能;并基于试验数据拟合了高强度Q460钢材的高温蠕变模型[3]。王萌等对低屈服点钢材、普通钢材及高强度钢材进行材性试验,研究钢材本构对结构或构件受力性能的影响[4]。张春涛等对Q690“高强钢”试件进行了静力拉伸试验,以研究其经不同疲劳损伤后的残余力学性能,并根据试验结果建立了Q690“高强钢”力学性能参数与疲劳损伤之间的数学模型,该模型可对具有不同疲劳损伤的“高强钢”结构的力学性能进行有效评估[5]。廖芳芳等为校准Q460“高强钢”的微观断裂模型参数,进行了一系列力学性能试验及微观组织分析,并建立了相应的有限元模型[6]。王元清等为研究Q460C高强焊接钢材低温下的断裂性能特征,对不同温度点下的试件进行冲击试验,结果表明Q460C高强焊接钢材焊缝区与热影响区有较明显的低温冷脆倾向[7]。王恒等对E690“高强钢”进行腐蚀疲劳裂纹扩展速率试验,研究应变比对其疲劳裂纹扩展速率的影响[8]。桂良进等为研究“高强钢”的成型极限曲线,在考虑材料各向异性的前提下,利用有限元方法对Q490C“高强钢”的成型极限曲线进行了仿真模拟和预测,研究表明,相比各项同性,考虑各项异性的有限元模拟成型极限曲线具有更高的预测精度[9]。刘启明和马国等进行拉伸试验和微观组织观察分析了“高强钢”的力学性能与焊接接头裂纹敏感性,研究了焊接工艺对钢材焊接接头性能以及微观组织的影响[10-11]。Akiyama等通过测试“高强钢”样品表面可扩散氢浓度来定量评估“高强钢”的氢脆性[12]。Nakajima等对“高强钢”进行高周疲劳试验,来探讨加载方式对断口微观组织的影响,研究表明:旋转弯曲荷载下的材料疲劳寿命大于轴向加载下的疲劳寿命;且在旋转弯曲荷载下,作为断裂成因的非金属夹杂物的尺寸较小[13]。Chiew等对S690“高强钢”进行高温试验和火灾后残余强度试验,研究其在高温下及火后的抗拉强度[14]。

“高强钢”结构工程中,“高强钢”钢板不可避免地存在开孔构造设计;但是钢板开孔处易出现应力集中而成为构件的薄弱部位,致使材料的力学性能劣化。目前关于开孔“高强钢”钢板的力学性能方面的研究较少。本文选用钢结构工程中常用的Q460、Q600两种型号的“高强钢”为研究对象,探讨单向拉伸作用下开孔“高强钢”钢板的力学性能,为“高强钢”在实际工程中的应用提供参考依据。本研究主要开展以下工作:1)设计了6,12 mm两种不同厚度的“高强钢”钢板试件,并对其进行不同的开孔方案设计。2)完成了单向拉伸试验测试工作,并分析开孔对材性试件破坏特征、应力-应变曲线及其应变能的影响规律。

1 试验研究

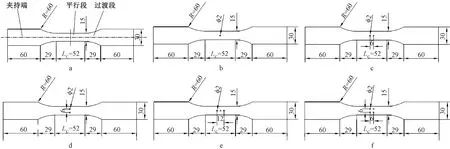

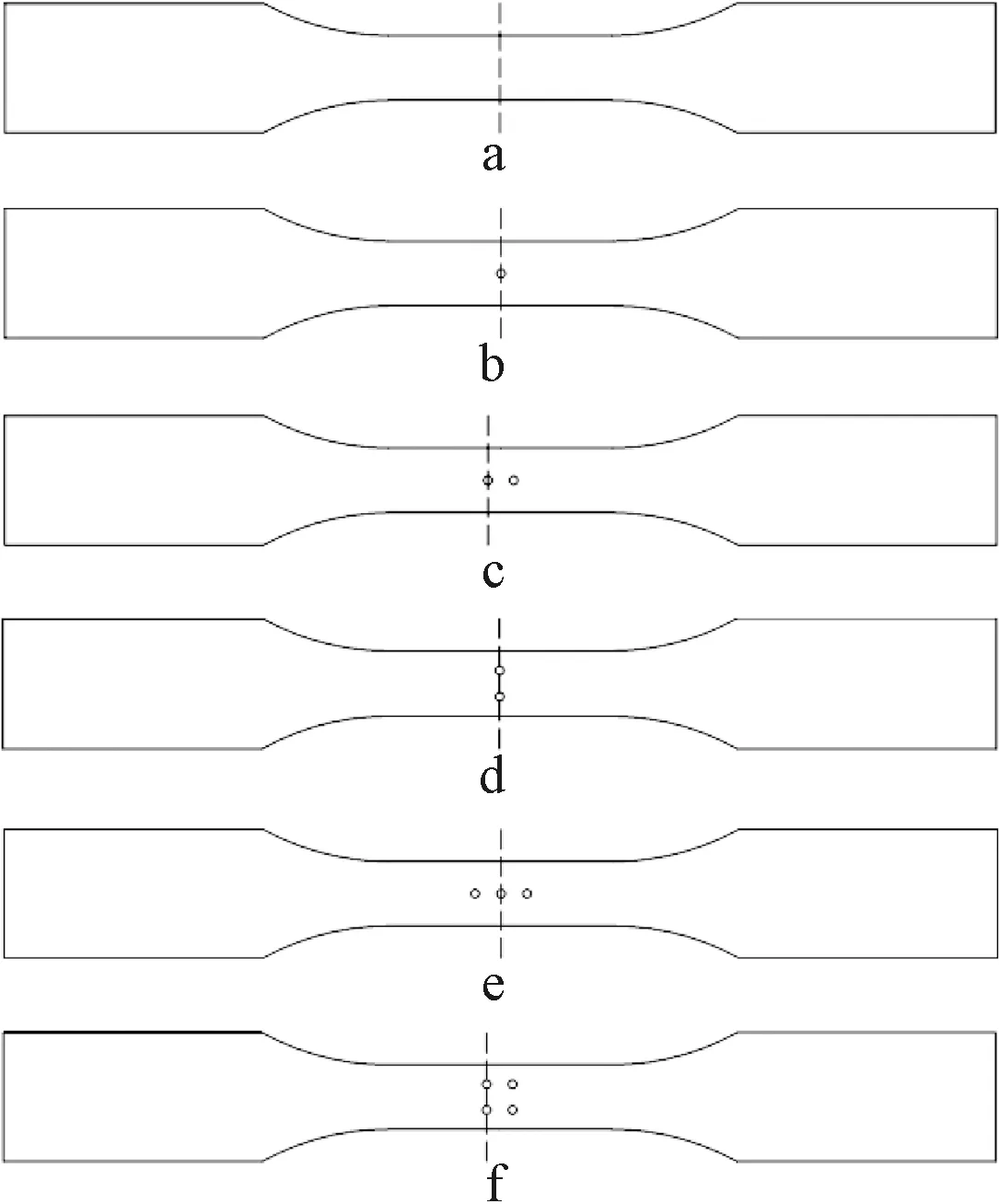

试验所用钢材由鞍山钢铁集团有限公司提供,钢材的化学成分如表1所示。根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分: 室温试验方法》[15],试验共设计了14根不同厚度的“高强钢”钢板试件。材性试件的中间平行段长度Lc为52 mm、宽为15 mm;两端夹持段长度为60 mm、宽为30 mm;过渡段半径R为60 mm;圆孔孔径均为2 mm,孔间距为6 mm。材性试件的基本尺寸及布孔方式如图1所示。材性试件使用电火花线切割技术进行加工,加工精度控制在0.05 mm以内。根据试件厚度、“高强钢”的型号、布孔方式对试件进行编号,试件的设计参数详见表2。试件编号中罗马数字I代表6 mm厚板状材性试件,II 代表12 mm厚板状材性试件;字母A代表Q460钢,字母B代表Q600钢。试件编号中字母后面的数字对应不同的布孔方式。

试验采用华侨大学结构试验室的CMT5105电子万能试验机进行加载,加载装置如图2所示。采用拉压引伸计测量试件的应变,引伸计的标距为50 mm,取原始标距L0为50 mm;引伸计的拉、压量程均为12.5 mm(应变25%)。试验采用单向拉伸的加载方式,试验加载速度为0.8 mm/min。试验加载模式如图3所示。

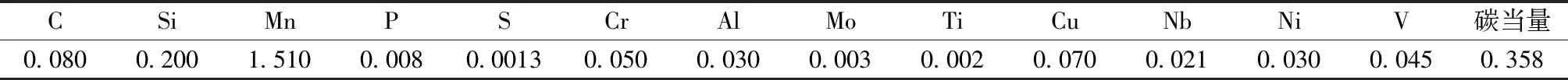

表1 钢材的化学成分Table 1 Chemical composition of steel %

2 试验结果及讨论

2.1 破坏特征

a—基本尺寸; b—布孔方式BK1; c—布孔方式BK2/1; d—布孔方式BK2/2; e—布孔方式BK3; f—布孔方式BK4。图1 试件设计 mmFig.1 Design of specimens

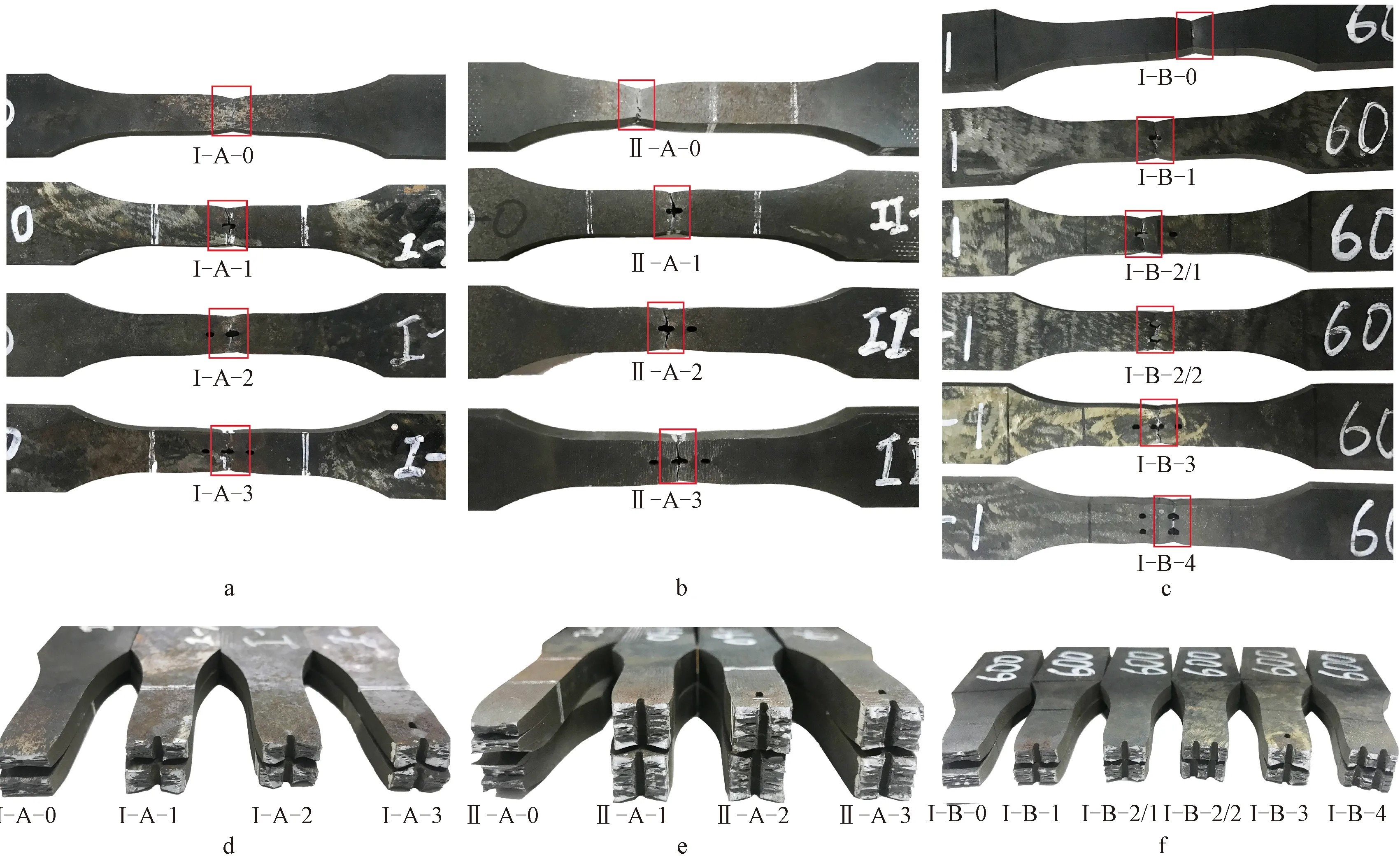

在单向拉伸作用下,未开孔试件与开孔试件形成不同的断口形状,即产生两种破坏模式,如图4所示。未开孔的试件,其断口位于平行段中部,断口附近发生明显的颈缩现象,塑性变形充分,如图4a~4c所示。在单向拉伸作用下,试件出现明显的屈服平台;且在达到极限抗拉强度后继续加载,试件出现颈缩现象并迅速破坏。试件破坏时,断口的尺寸与原始试件尺才相比变化明显,断口横截面面积产生局部缩减。断口颜色呈暗灰色且无规则纤维状,断面较为平齐。

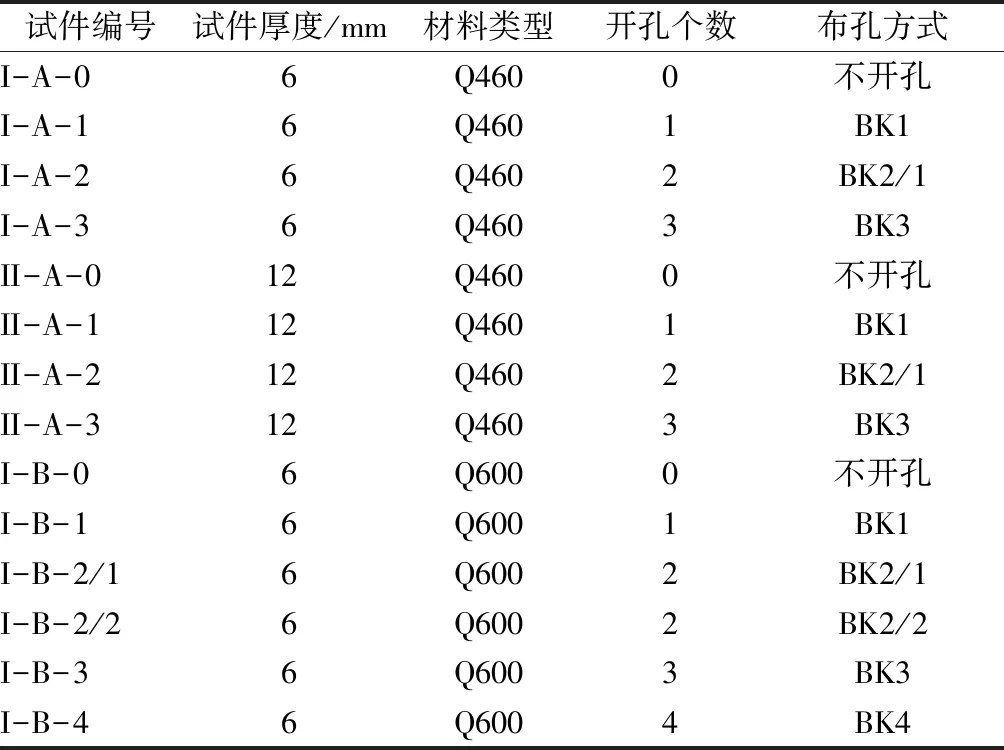

表2 试件说明Table 2 Specimen descriptions

图2 加载装置Fig.2 Loading devices

图3 试件加载模式Fig.3 The loading procedure of specimens

布孔方式不同的材性试件,其断口位置不同,如图5所示,图中虚线表示试件拉断时的断口位置。开孔材性试件的断口均位于开孔横截面处,如图4d~4f所示,且断口截面处颈缩较不明显。在单向拉伸作用下,试件的最小净截面处(即开孔处)为试件的最薄弱截面,易出现应力集中现象。在拉伸过程中,材性试件的最小净截面处具有较大应力水平,使得试件开孔处出现应力集中而成为最先发生损伤和破坏的部位。试件破坏时,断口横截面尺寸变化不明显。断口边缘呈亮灰色且无规则纤维状,断口表面不平整。

2.2 应力-应变曲线

取试件的应力-应变曲线,分析高强钢的材料类型、试件尺寸及布孔方式等对试件受力性能的影响规律。本节应力-应变曲线中,横坐标ε为引伸计测得的平均应变,纵坐标σ为材性试件的横截面平均应力(试验期间任一时刻的力除以不扣除孔洞的试件原始横截面积)。

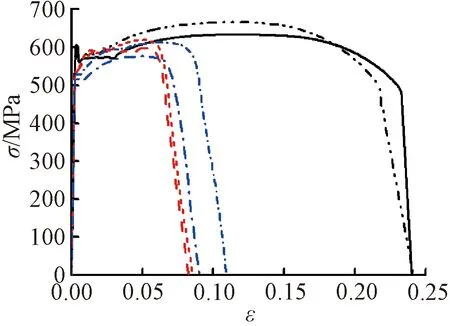

提取试件的最大拉应力fu及其对应的应变εu、抗拉强度下降 15%时的应力f及其对应的应变ε、应变能E、伸长率等试验测试结果,汇总结果见表3。

a—I-A组试件(平面); b—II-A组试件(平面); c—I-B组试件(平面); d—I-A组试件(断口); e—II-A组试件(断口); f—I-B组试件(断口)。图4 破坏模式Fig.4 Failure modes of specimens

a—不带孔; b—布孔方式BK1; c—布孔方式BK2/1; d—开布孔方式BK2/2; e—开布孔方式BK3; f—布孔方式BK4。图5 断口位置Fig.5 Fracture locations of specimens

2.2.1材料类型的影响

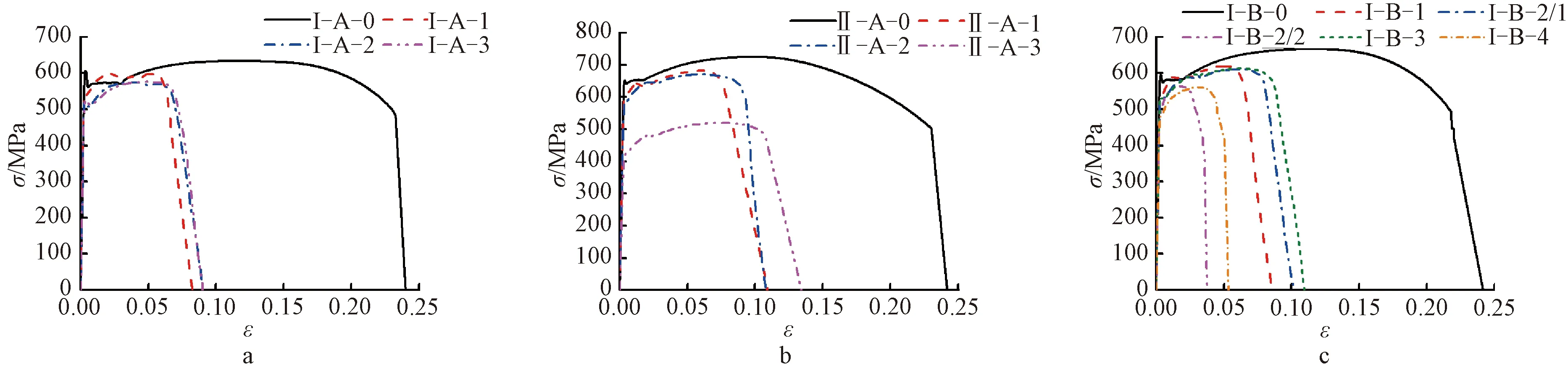

选取单向拉伸作用下6 mm厚A、B两组“高强钢”试件的应力-应变曲线进行对比分析,如图6所示。由图6和表2可知,不同型号“高强钢”的极限抗拉强度区别较大。当两组材性试件的布孔方式相同时,I-B组试件的最大拉应力均大于I-A组试件;且I-B组试件最大拉应力对应的拉应变值也较大。表明Q600钢的极限抗拉强度大于Q460钢的抗拉强度;且Q600钢较晚达到极限抗拉强度。

——I-A-0; - - -I-A-1; ---I-A-3;-··-I-B-0; ----I-B-1; -·-·I-B-3。图6 钢材牌号对应力-应变曲线的影响Fig.6 Effect of steel grades on stress-strain curves

——I-A-0; - - -I-A-1; ---I-A-2;-··-I-B-0; ----I-B-1; -·-·I-B-2。图7 试件尺寸对应力-应变曲线的影响Fig.7 Effect of specimen sizes on stress-strain curves

2.2.2试件尺寸的影响

选取单向拉伸作用下6,12 mm两种不同厚度的“高强钢”试件的应力-应变曲线进行分析,如图7所示。由图7和表2可知,不同厚度“高强钢”的极限抗拉强度存在较大区别。分析I-A组试件和II-A组试件的最大拉应力可知:当两组材性试件的布孔方式相同时,II-A组试件的最大拉应力以及伸长率均大于I-A组试件。表明试件厚度对“高强钢”的力学性能影响较为显著;且增大试件厚度,可以有效改善“高强钢”的极限抗拉强度以及塑性变形能力。

表3 试件结果Table 3 Test results

2.2.3布孔方式的影响

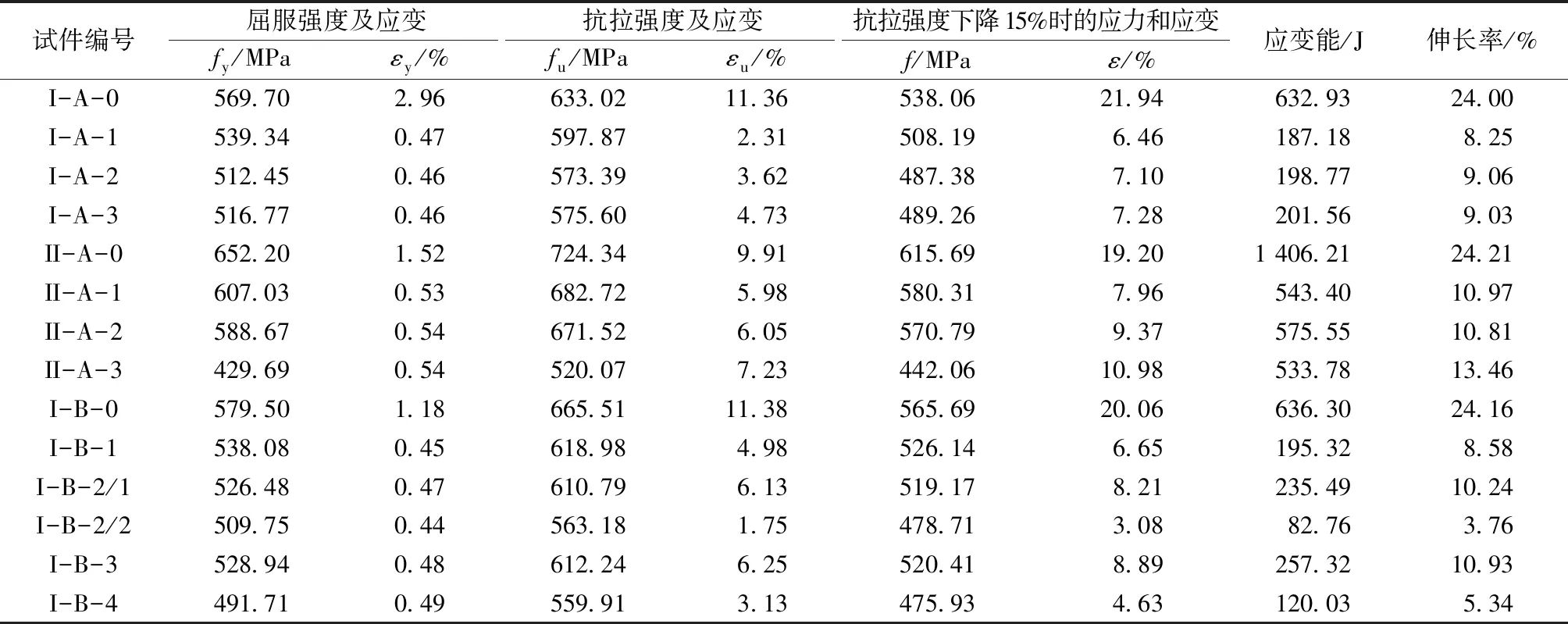

选取单向拉伸作用下布孔方式不同的“高强钢”试件的应力-应变曲线进行分析,如图8所示。可知,对于未开孔的试件I-A-0、II-A-0、I-B-0,试件先后经历了弹性阶段、塑性阶段、强化阶段、颈缩阶段,且有较为明显的屈服平台;而开孔试件则无较明显的屈服平台和颈缩阶段,当试件达到极限抗拉强度时,应力急剧退化。未开孔试件的应力-应变曲线较为饱满;而开孔试件的应力-应变曲线包络的面积相对较小。表明对于高强钢材而言,开孔会在一定程度上导致其强度、耗能能力以及塑性变形能力的降低。

a—I-A组试件; b—II-A组试件; c—I-B组试件。图8 布孔方式对应力-应变曲线的影响Fig.8 Effect of openings on stress-strain curves

分析图8a、8b可知:对于6 mm厚的开孔试件,其抗拉强度相差较小;而对于12 mm厚的试件II-A-3,其抗拉强度明显低于试件II-A-1、II-A-2。由于板厚的增加不会导致开孔数量对强度的影响过大,试件II-A-3本身应该存在较大的缺陷而导致其极限抗拉强度急剧减小。分析图8c可知:与试件II-B-2/2相比,试件II-B-2/1的极限承载力较大且延性较好。表明当开孔数量相同时,布孔位置对于高强钢的强度具有较大影响;且开孔沿着材性试件的受拉方向布置时,其耗能能力及塑性变形能力均优于沿垂直于受拉方向布置的。

2.3 耗能能力

2.3.1材料类型的影响

选取单向拉伸作用下6 mm厚A、B两组高强钢试件的应变能量进行对比分析,如图9所示。分析图9和表2可知,当两组材性试件的布孔方式相同时,I-B组试件的应变能均大于I-A组试件。表明Q600钢比Q460钢具有更优良的耗能性能。

图9 材料类型对应变能的影响Fig.9 Effect of steel grades on energy dissipation

2.3.2试件尺寸的影响

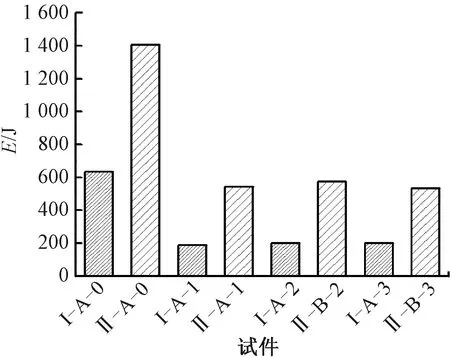

选取单向拉伸作用下6,12 mm两种不同厚度的试件的应变能进行分析,如图10所示,不同厚度试件的耗能能力差别较为显著。分析I-A组试件和II-A组试件的应变能可知,当两组材性试件的布孔方式相同时,II-A组试件的应变能约为I-A组试件应变能的2.2~3.0倍。表明试件厚度对“高强钢”的耗能性能影响较大;且增大试件厚度,可以显著改善钢材的耗能能力。

2.3.3布孔方式的影响

选取单向拉伸作用下开孔布置不同的试件的应变能量进行分析,如图11所示。分析图11和表2可知,对于未开孔的试件I-A-0、II-A-0、I-B-0,其应变能优于开孔的材性试件。其中,I-A组材性试件在开孔后耗能降低了68.2%~70.4%;II-A组材性试件在开孔后耗能降低了59.1%~62.0%;I-B组材性试件在开孔后耗能降低了59.6%~87.0%。表明开孔会严重降低高强钢材的耗能能力;且对于厚度较小的材性试件,其耗能性能的降低更为显著。

图10 试件尺寸对应变能的影响Fig.10 Effect of specimen sizes on energy dissipation

a—I-A组试件; b—II-A组试件; c—I-B组试件。图11 布孔方式对应变能的影响Fig.11 Effect of openings on energy dissipation

分析图11c和表2可知:试件I-B-2/1的应变能约为试件I-B-2/2应变能的2.8倍。表明当开孔数量相同时,布孔位置对于“高强钢”的耗能性能影响显著;且开孔沿着材性试件的受拉方向布置时,其耗能能力优于沿垂直于受拉方向布置的。

3 结束语

为探讨开孔对“高强钢”力学性能的影响规律,开展了单向拉伸下开孔“高强钢”板材的材料力学性能试验研究。本文主要结论如下:

1)未开孔“高强钢”试件单向拉伸至断裂后,断口附近发生明显的颈缩现象;断口颜色呈暗灰色且无规则纤维状,断面较为平齐。开孔“高强钢”试件易在开孔处出现应力集中现象而成为最先发生损伤和破坏的部位;断口边缘呈亮灰色且无规则纤维状,断口表面不平整。

2)与Q460钢相比,Q600钢的极限抗拉强度、耗能性能、延性较好。

3)试件厚度对“高强钢”的力学性能影响较为显著;随着试件厚度的增大,“高强钢”的极限抗拉强度、塑性变形能力以及耗能性能随之增强。

4)开孔在一定程度上降低了“高强钢”的强度、耗能能力以及塑性变形能力。对于厚度较小的材性试件,开孔可明显降低“高强钢”的耗能性能。

5)布孔位置显著影响高强钢的耗能性能;当孔沿着受拉方向布置时,其耗能能力优于沿垂直于受拉方向布置的。