无心磨床加工金刚石复合片的工艺问题与对策

2021-05-07杨文涛

杨文涛

(晶日金刚石复合材料有限公司,河北 三河 065201)

0 前言

金刚石是迄今为止发现并广泛应用的最硬材料,具有硬度高、耐磨性好等特点,金刚石复合片是通过金刚石粉和硬质合金基体在高温高压的合成条件下烧结而成的复合材料,近些年来金刚石复合片作为超硬材料,由于其具有硬度高、耐磨性好的特点,在各个领域的应用越来越广泛,同时给它本身的磨削加工增加了许多难度,特别是近年来石油开采行业冷镶工艺的扩大应用对复合片的外圆磨削精度提出了更高的要求。外圆磨削常用的磨削设备有外圆磨床和无心磨床等设备,由于复合片生产量猛增和金刚石砂轮技术的完善,各个厂家已经几乎全部由外圆磨床磨削转移到无心磨床上磨削。

而实际生产中会出现各种磨削缺陷,如外圆尺寸超差、出现锥度、垂直度、圆柱度等形位公差超差和表面粗糙度值超差等问题。这些问题往往一时无法解决,要结合现场生产经验和进行理论分析,提出相应的解决办法,以供实操人员参考。

1 金刚石复合片的磨削性能特殊性

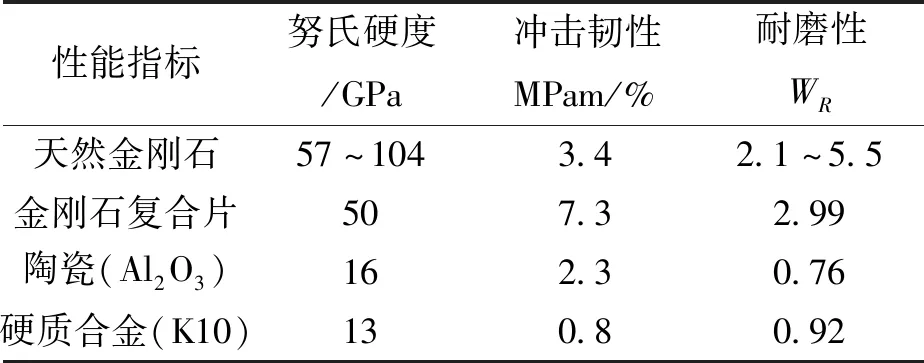

表1为几种材料磨削加工技术性能指标对比。

表1 几种材料相关磨削技术性能比较

从表1中可以看出,金刚石复合片各项指标都是仅次于天然金刚石。用金刚石砂轮进行复合片磨削时,砂轮上的金刚石磨粒与复合片的物理作用实际上是两种硬度、性质相近的物质之间的相互作用,与常规材料的磨削过程具有本质差别,其磨削机理与工艺的特殊性对砂轮性能的选择很关键。

由于树脂结合剂的磨削时磨削力小,富有弹性但耐磨性较差,不能大进刀磨削;金属结合剂的刚性好,寿命长,但锋利度差切不易出刃,产生的磨削热对复合片内部应力损伤较大,也不能大进刀磨削;陶瓷结合剂的刚性强,耐热性、耐腐蚀性好,不易堵塞和发热,磨削效率高,适合大进刀,综合比较而言陶瓷结合剂的金刚石砂轮综合性能最优越。

2 金刚石复合片磨削的磨削机理

无心磨床磨削复合片全部都采用贯穿磨的磨削方式。根据复合片的直径,依据表2选择合适厚度和宽度的托板,然后根据设备操作规程要求进行磨削前机床调整,调整前后导板和砂轮及导轮的相对位置保证复合片可以顺利无阻从进口到出口通过。本文数据全部以无锡机床厂MT1040A 无心磨为例说明。复合片外形为短圆柱状或圆片状,对于长径比大于1的磨削时复合片能够自由通过磨削区;由于长径比小于1的复合片重心高运动不稳定,很难自由通过磨削区,必须使用特殊工装防止复合片倾倒才能自由通过磨削区,对于长径比小于0.1的复合片不宜使用无心磨加工。

表2 砂轮回转中心距基面距离190 mm时不同复合片中心高、托板选择和调整参数

如图1所示为工作原理,复合片在砂轮、导轮和托板的接触点形成的圆内,砂轮固定通过如图1导轮进刀方向的移动,减小成圆面积,从而实现磨削余量的去除。复合片的运动是如图示各向力作用的结果。磨削时复合片主要受砂轮磨削产生的法相分力F1和切向分力F2,导轮带动复合片转动的法向分力F3和切向分力F4,以及由于沿导轮轴线的倾角形成的轴向分力F0,托板对复合片法向分力F5和阻碍复合片转动的切向分力F6和自身重力G。各法向分力F1、F3、F5和重力G的平衡使复合片随时和砂轮、导轮、托板同时接触,切向分力F2、F4克服摩擦阻力F6在力和力矩作用下保证复合片在磨削区正常转动,在导轮轴向分力F0作用下顺利通过磨削区实现余量去除,轴向分力F0的产生比较复杂,是由F1、F2、F3、F4、F5、F6、G及它们对复合片产生的力矩作用的综合结果,主要作用力是F3和F4在轴向对复合片产生的分力,在导轮转速和进刀量固定情况下,分力大小决定复合片运动加速度变化大小,而分力随α(α为导轮在垂直面的倾斜角)增大而增大,复合片通过磨削区的速度越快,时间越短。复合片外圆工序工艺安排为粗磨-半精磨-精磨三道工序。

图1 工作原理图

复合片的金刚石层是金刚石颗粒以D-D键重新形成化学键,键能高,通过扫描电镜分析表明,复合片金刚石层的去除主要是通过砂轮磨削时的磨粒冲击的机械破碎的物理去除和瞬间摩擦产生局部高温的金刚石碳化的化学去除两种方式。复合片在磨削时进刀量大,产生的热量会导致接触面瞬间积蓄较大的热应力,从而引起金刚石表层化学键的撕裂磨除,瞬间局部温度能够达到1 100 ℃以上,在冷却不充分时会造成碳化烧伤。

以下使用同批1308复合片(规格Φ14 mm×9 mm,金刚石层厚度2.2 mm,最终尺寸Φ13.44 mm×8.0 mm)进行磨削力数据测试,磨削过程中用测力仪Kistler测量磨削力,砂轮规格直径Φ350 mm×125 mm(宽度)×10 mm(砂轮工作层厚度),水基磨削液冷却。

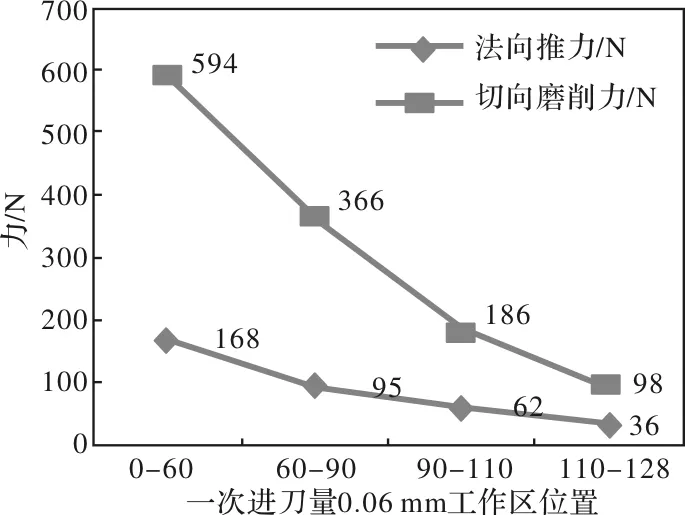

在不同金刚石主粒度的砂轮、不同进刀量条件下测量砂轮对复合片法向推力和切向磨削力的变化,分析法向推力和切向磨削力的变化趋势。在砂轮和导轮转速固定的前提下,金刚石砂轮磨削加工复合片时,随着每次进刀量的增加,砂轮的法向推力和切向磨削力均呈线性增大如图2所示。当进刀量固定时随着复合片在无心磨的磨削区通过时,由于去除余量由大到小是从磨削去除到外形直径修整的过程,砂轮法向推力和切向磨削力又是呈线性减小的过程如图3所示。不同金刚石主粒度不同进刀量法向推力和切向磨削力的变化趋势如图2、图4、图5所示。

图2 砂轮金刚石主粒度140~170目加大进刀量

图3 砂轮金刚石主粒度140~170目固定进刀量0.06 mm/次

图4 砂轮金刚石主粒度200~240目加大进刀量

图5 砂轮金刚石主粒度325~400加大进刀量

在测试中得出同一主粒度的砂轮磨削时法向推力小于切向磨削力,进刀量越大法向推力和切向磨削力越大,超过一定数值发生急剧变化;不同主粒度的砂轮同样进刀量时主粒度越细法向推力和切向磨削力越大。同一砂轮一个磨削过程中随着磨削余量的逐渐减小法向推力和切向磨削力也逐渐减小。磨削过程就是切向磨削力的控制过程,不同工序主要控制进刀量的过程。

3 粗磨过程中的缺陷及解决对策

3.1 粗磨工序要求及砂轮指标要求

粗磨工序要求是磨削余量的大量去除,尺寸精度ΦD±0.03 mm,粗糙度Ra0.6 μm。磨削余量范围在0.8~2.2 mm,一般开始磨削时每次进刀量控制在0.1~0.3 mm之间,且对砂轮综合性能要求很高。粗磨陶瓷结合剂砂轮的金刚石主粒度选择140~170目,金刚石浓度控制在220%以上,抗弯强度80 MPa。这样的砂轮金刚石把持力高,兼具锋利和高寿命的特点,既可以提高效率又能保证复合片外观效果达到要求。本工序是磨削余量大量去除,砂轮消耗较大,砂轮锋利度和寿命的最佳匹配是控制磨削成本和影响产品内在质量的关键工序。

3.2 粗磨时易产生的缺陷

粗磨时的大余量材料去除,对外形尺寸及形状要求低,进刀量较大,在粗磨时易出现磨削缺陷,同一批次尺寸分散性过大、划伤、烧伤、出现锥度和外圆和端面的垂直度超差、直线度超差、圆度圆柱度不良、复合片跳动飞出等缺陷。

3.3 粗磨缺陷控制措施

在粗磨时缺陷出现的主要原因是设备调整不到位、选择砂轮性能参数不合理和单次进刀量大造成的。而设备调整包括中心高、导轮倾斜角、进出口挡板位置不正确等。中心高的选择可以参照表2和经验公式

式中,γ为切向角度,推荐6~8°;DR为导轮直径实际测量值,mm;DS为砂轮直径实际测量值,mm;d为工件直径实际测量值,mm。表2为导轮直径250 mm、砂轮直径350 mm时h的计算值范围。实际中心高高于参考值容易使复合片磨削不稳甚至在托板上跳动,直至飞出伤人;低于参考值圆度不好,呈椭圆或者棱圆,托板急剧磨损,合理的中心高能够保证复合片磨削顺畅和圆柱度等公差要求。导轮倾斜角α是产生复合片向前运动直线速度变化的直接因素,参考值0~6°(靠近送料进口高远端低),进刀量和导轮转速固定时,α角度越大复合片通过磨削区速度越快,复合片外观越差;反之速度越慢,外观越好。在进刀量和导轮转速固定情况下,当α角度超过2.5°时,磨削时复合片由于法向分力F1、F3、F5和重力G的力平衡遭到破坏,∑F垂直>G(∑F垂直是F1、F3、F5在竖直方向分力合力),开始产生跳动,α越大跳到越剧烈,严重时会造成复合片从磨削区飞出,虽可以减小进刀量和导轮转速避免产生工件跳动,但这样做的结果是影响磨削效率,根据粗磨工序要求,在满足基本外观磨削精度要求和兼顾磨削效率的同时,建议粗磨α最大取2.5°,基本能够避免产生跳动又不影响磨削效率。导轮转速根据复合片外径尺寸大小调整范围是60~100 r/min。前后导板是辅助复合片进出磨削区的作用,特别是靠近导轮的前后导板和导轮外圆的相对位置的调整好坏直接影响复合片外圆直线度、垂直度、出现锥度以及划伤缺陷的形成。

由于合成后的复合片外形是不规则的,对于粗磨要使用特殊夹具强制复合片正常通过磨削区不飞出,特别是长径比小于0.5的复合片,由于容易倾倒,更要注意夹具间隙的调整能够防止复合片不受控制飞出。特别是大的进刀量,由于磨削力非常大,复合片运动不好控制。长径比越小的复合片磨削时更要降低导轮速度、进刀量及使用特殊夹具,夹具的制作要根据复合片大小制作,复合片上部前后间隙过小影响复合片正常旋转,间隙过大复合片容易飞出起不到压料作用。夹具上部和前后与复合片间隙量要控制在0.5±0.1 mm较好,既能够保证复合片正常旋转通过又能避免倾倒。

对于长径比小于0.3的复合片磨削,每次进刀量不能超过0.06 mm,一旦出现垂直度超差时不能再进刀,要保证夹具拖动方向和托板平行,在工作区内强制前后拖动,在砂轮磨削区内强制复合片拖动方向和托板平行,保证复合片端面和外圆的垂直度,将因复合片倾斜造成的椭圆状而多余的部分逐渐去除成圆,直到前后拖动时没有磨削声音,再小量进刀,直到纠正好再正常加工。

4 半精磨过程中的缺陷及解决对策

4.1 半精磨工序要求及砂轮指标要求

半精磨工序最关键,目的是整形、保证尺寸精度、直线度、外形圆度、圆柱度和一定的粗糙度精度,要求尺寸精度ΦD±0.015 mm,粗糙度Ra0.1 μm。半精磨时要求复合片的磨削余量为0.1~0.2 mm,陶瓷结合剂的砂轮金刚石主粒度控制在200~240 目,金刚石浓度控制在210%左右,抗弯强度80 MPa,锋利度要好。

4.2 半精磨时易产生的缺陷

半精磨工序磨削余量比较小,一般在0.2~0.3 mm,每次进刀量不超过0.02 mm,易出现粗磨时的不明显缺陷和一些因工序要求高的特殊缺陷,如:外圆斑块、表面振纹、轴向及径向亮线等外观缺陷。

4.3 半精磨磨削缺陷控制措施

半精磨工序剩余磨削余量不大,每次进刀量0.005~0.02 mm,在遵从设备正确调整磨削中心高和导板正确进出口位置调整的前提下,导轮倾斜角α一般不超过粗磨导轮倾斜角角度,一般建议选2°,太小也影响效率,导轮转速低于粗磨,根据复合片外径尺寸大小调整范围是30~60 r/min。特别要强调振动问题是本工序缺陷产生的根本原因,包括机床系统振动、砂轮动平衡差产生的离心力及因托板强度差产生的振动;还有砂轮、导轮修整圆度不够磨削复合片外圆圆度不够造成精磨时无法顺利进行的不易发现的外观真圆度缺陷。本工序要求机床砂轮和导轮主轴回转精度高(空载跳动<0.005 mm),安装地基稳固有减振槽,传动皮带松紧一致,砂轮在修整、平衡后,用改装在线测量基恩士LJ-X8400型3D线激光测量仪测量径向跳动误差小于0.013 mm,圆度误差小于0.012 mm,用杭州集智机电股份有限公司H3/30型动平衡仪测试砂轮动平衡不平衡量小于5 g范围,能够保证达到设备正常磨削要求,导轮不做动平衡,但必须要保证各同一截圆修圆,否则容易因为导轮圆度不够产生斑块、振纹及圆度超差。其次,磨削液太脏也是重要影响因素,多增加一道以上冷却液过滤系统可以防止磨削液太脏而出现斑块缺陷。而螺旋纹造成原因是托板磨损不平,有微小高点,需要更换新的托板。第三,如果导轮传动机构精度不好,转动不平稳出现瞬间顿挫,易造成轴向亮线影响圆度公差,就需要专业人员维修导轮传动机构。第四,磨削中要及时用400目砂条清理砂轮表面因金刚石颗粒磨钝而堵塞的磨屑,及时保证砂轮金刚石颗粒能够随时出刃。

5 精磨过程中的缺陷及解决对策

5.1 精磨工序要求及砂轮指标要求

精磨工序总的磨削剩余量在0.005~0.012 mm,要求保证外观粗糙度及光亮度,要求尺寸精度ΦD±0.007 mm,粗糙度小于Ra0.03 μm。每次进刀量0.002~0.005 mm,陶瓷结合剂的砂轮金刚石主粒度控制在325~400目,金刚石浓度控制在210%左右,抗弯强度60 MPa。

5.2 精磨时易产生的缺陷

精磨是复合片外圆磨削工序中的最后一道工序,外形尺寸精度已经由半精磨保证,基本上属于无余量磨削,重点就是保证外观粗糙度达到客户要求。主要磨削缺陷就是保证外观粗糙度的外圆斑块、表面振纹、轴向及径向亮线等外观缺陷。

5.3 精磨缺陷控制措施

此工序几乎没有磨削剩余量去除,因此操作更要谨慎,重点就是保证设备调整及砂轮工作状态是否达到使用要求(振动、平衡好坏、砂轮磨块硬度均匀性是否基本一致等),砂轮、导轮更要修圆,轮廓修整精度高于半精磨砂轮的修整和动平衡要求,导轮轮廓修整精度要求也要高于半精磨,砂轮在修整、平衡后,径向跳动误差小于0.01 mm,圆度误差小于0.008 mm,砂轮动平衡不平衡量小于3 g范围。导轮倾斜角α小于半精磨角度选1.5~2°。导轮转速低于半精磨,根据复合片外径尺寸大小调整范围是20~30 r/min。

砂轮用软钢棒修圆后还要用复合片废料将刚修整出刃的砂轮表面的金刚石颗粒锋刃磨钝,保证不能露出颗粒尖刃,否则虽然光洁度达到要求但影响复合片外圆表面的亮度。精磨工序磨削剩余量0.01 mm左右,且一般要求不圆度小于0.005 mm。由于半精磨时复合片磨削有公差范围要求,所以实际尺寸范围有大有小,精磨时要让大尺寸的先进行磨削,再根据尺寸差值微小进刀,保证每次磨削量控制不超过0.006 mm。如果进刀量大了会由于复合片磨削层硬度高于砂轮硬度和砂轮锋利度不够而出现明显的挤压效果,这样虽然表面很亮,但粗糙度却达不到要求,而影响复合片表面最终磨削质量。另外,冷却液太脏,有大颗粒磨料被磨削液再次带入磨削区,重新参与磨削及金刚石磨粒在复合片表面和砂轮表面之间产生滚动研磨作用而出现斑块。轴向亮线缺陷的原因为导轮转速较低,传动系统不好,使复合片转动过程中产生微小瞬间停顿,解决措施是需要专业维修人员维修导轮传动机构,提高导轮传动系统的回转精度。

经过三道工序,复合片尺寸公差精度能够达到±0.0035 mm,粗糙度能够达到Ra0.025 μm以下,能够满足复合片尺寸精度和外观光洁度的要求。

6 结论

(1)针对金刚石复合片的无心磨磨削,设备调整非常关键,包括导板选择(在满足基本厚度要求前提下尽量选择厚些的刚性好、强度高、不易发生振动)、中心高确定、砂轮选择和砂轮导轮的平衡及正确修整、磨削液的正确选择和使用等,前期准备工作做好才能正常开始工作。

(2)粗磨中缺陷直接影响后续工序,进刀量大小直接影响磨削精度,间接影响复合片的内在质量,砂轮要求结合剂把持力要好,磨粒强度高品级好,砂轮出刃后锋利度好;半精磨中缺陷产生重点原因是磨削系统中各种振动控制和砂轮及导轮修整状态,砂轮既要锋利又要性能均匀一致;精磨缺陷的主要原因是各种振动控制和砂轮及导轮修整状态和砂轮修整后不能完全出刃。从粗磨、半精磨到精磨中心高在合理范围内可以逐渐降低少许,合理调整中心高能避免常规缺陷的产生。

(3)对于长径比小于0.5的复合片磨削要尽量使用辅助工装防止倾倒。

(4)磨削中控制振动和砂轮的动平衡是减少各类缺陷产生的必要措施,尤其在半精磨和精磨工序中尤为重要。砂轮和导轮的轮廓修整圆度和径向跳动直接影响最后复合片磨削的尺寸精度及形状精度和粗糙度。