可调式粗精复合镗刀的设计及应用

2021-05-07田永超

田永超

(永城煤电控股集团有限公司,河南 永城 476600)

镗刀是机械加工行业中镗削加工的一种刀具,一般是圆柄的,也有方形刀杆用于较大工件的加工,最常见的应用场合是内孔加工、扩孔、仿形等[1-4]。镗刀用于对已有的孔进行粗加工、半精加工或者精加工,但是镗刀并不是只能加工内孔,也可以对工件的端面和外圆进行加工。另外,镗刀不仅可以在镗床上使用,也可以在车床或铣床上使用。为了满足不同尺寸孔径和深度的加工需要,同时减少镗刀的规格种类,人们将镗杆和刀头设计成系列化的模块,使用时根据实际需要选取合适的模块拼成各种镗刀,从而简化了刀具的设计和制造过程[5-9]。目前市面上的镗刀,大多都是单一的粗镗刀或精镗刀,少数粗精一体的镗刀成本价格比较昂贵,但是在实际生产过程中,工件上的一个孔甚至多个不同尺寸的孔要求先进行粗加工再进行精加工,才能满足使用要求。比如,每年约承担近20台采煤机大修,其摇臂、牵引箱体上有数个直径不同的铰接孔需要补焊后修复,现有条件下,需要通过换刀分别进行粗加工、精加工来实现。这样不仅效率偏低,而且同心度难以保证,从而导致加工成本变高、加工质量降低。为了解决以上问题,设计了一种可调式粗精复合镗刀。

1 可调式粗精复合镗刀结构介绍

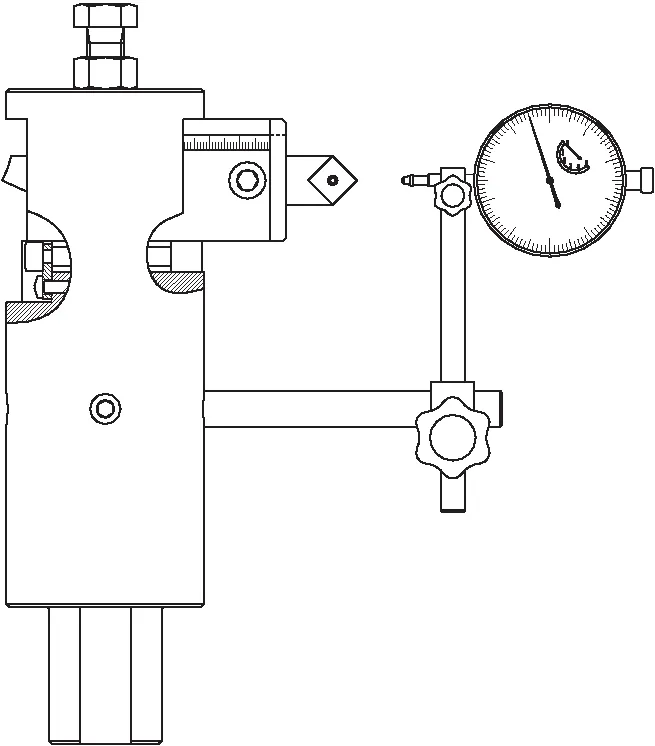

可调式粗精复合镗刀结构如图1所示,由压紧机构、刀杆、刀套、粗刀体、精刀体、粗精切换、调节机构、精调机构组成。

图1 可调式粗精复合镗刀结构Fig.1 Structure of adjustable coarse and fine compound boring cutter

刀杆如图2所示,刀杆采用锻件整体加工而成,保证了更好的强度和韧性,且不易折断。刀杆下端按照配套镗杆尺寸加工一台阶轴并铣出装压平面,用以把刀杆装夹固定于镗杆上;靠近刀杆中部位置钻一通孔,并在其同一圆周相对90°位置上单侧加工一螺纹孔用以固定精调机构;刀杆上部位置铣出与刀套尺寸为间隙配合的方孔,同时在一侧加工出安装粗精切换、调节机构的凹槽、固定螺纹孔;刀杆顶端中心位置钻一螺纹孔配合压紧机构压紧并固定刀套。

图2 刀杆Fig.2 Cutter bar

刀套如图3所示,刀套同样采用锻件整体加工而成,采用方形结构,配合刀杆上的方形安装孔保证了装配的稳固性。刀套顶端中心位置设计一通长矩形凹槽,以便于压紧机构进行压紧固定;靠近刀套上部位置单侧加工一凹槽,并把钢板刻度尺嵌入其中;沿刀套水平中心线位置铣出一通心方孔,并在左右两端各钻一螺纹孔,用以安装固定粗、精加工刀体;在刀套底部预留凸台水平中心线位置设计一螺纹孔,配合粗精切换、调节机构完成粗精刀具切换及调整。

图3 刀套Fig.3 Cutter sleeve

刀体如图4所示。粗加工刀体采用高速钢刀坯磨削而成,精加工刀体采用合金刀片固定在刀座上。

图4 刀体Fig.4 Cutter body

粗精切换、调节机构如图5所示,粗精切换、调节机构由卡板、紧固螺钉、调节丝杆组成。调节丝杆末端加工一台阶,通过卡板进行固定且两者为间隙配合,保证调节丝杆转动灵活,另一端与刀套螺纹部位联接;卡板分为左右对称两块,对合后两者间隙为0.5 mm,通过三条紧固螺钉固定在刀杆上,从而构成了粗精切换、调节机构。

图5 粗精切换、调节机构Fig.5 Coarse and fine switching,adjustment organization

精调机构如图6所示,精调机构采用万向支架和百分表构成,配合调节丝杆完成加工尺寸的精调。

2 可调式粗精复合镗刀使用方法

2.1 安装方法

首先,将粗精切换、调整机构安装、固定在刀杆上;然后,把刀体装进刀套,用内六角平端紧定螺钉进行固定;随后,把刀套安装在刀杆方孔内,并与调节丝杆通过螺纹连接,通过旋转调节丝杆调整刀刃露出长度至合适位置,再紧固刀杆顶部压紧螺栓母来固定刀套;最后,将刀杆安装固定在与镗床主轴相连的镗杆上,并用紧固螺栓进行压紧。需要进行精加工尺寸调节时,再把精调机构通过内六角平端紧定螺钉固定在刀杆上即可。以上步骤就完成了可调式粗精复合镗刀的安装。

图6 精调机构Fig.6 Fine adjusting mechanism

2.2 粗加工调整方法

进行粗加工镗削时,首先要把粗加工刀体在刀套中的外露长度调整到适中位置,精加工刀体做同样步骤,以便于后期精加工调整。刀体伸出长度应尽可能短以便于增加刚性,过长的话一方面是受力不佳,另一方面是加工时容易引起震动,从而影响加工质量。调整好刀体后按照上文介绍的安装方法把镗刀固定在镗杆上,与待加工工件之间完成对刀作业,然后通过旋转调节丝杆并观察刀座上的钢板刻度尺进行粗加工进刀,粗加工进刀尺寸可以精确到1 mm,通过操作人员观察判断可以控制在0.5 mm。

2.3 精加工调整方法

完成粗加工镗削后,只需要拧松刀杆上固定刀套的紧固螺栓,调整调节丝杆推动刀套把精加工刀体外露长度到调整适中位置,完成由粗加工向精加工刀体的切换。切换到精加工刀体后进行对刀作业,然后把精调机构安装在刀杆上并用内六角平端紧定螺钉进行固定,通过调整百分表万向支架使百分表对准精加工刀刃,配合调节丝杆即可进行精加工进刀尺寸调整。通过以上方法,可以把进刀尺寸精确控制到0.01 mm。

3 可调式粗精复合镗刀的应用

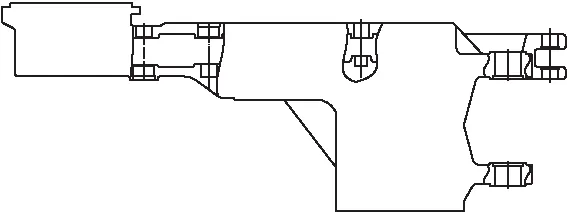

待修采煤机摇臂如图7所示,以待修采煤机摇臂为例,共有14种尺寸(含台阶孔)的5对同心孔因使用过程中磨损较大或变形,配合尺寸超差,需要焊接后进行镗削加工修复。按照以往加工方法,粗、精加工时更换刀具需要拆、装19次,而且每个孔精加工时需要多次试进刀并进行尺寸测量以保证加工精度。改用可调式粗精复合镗刀后,刀具只需要一次装夹,即可完成所有孔的粗、精加工,精加工时每个孔只需测量一次尺寸即可满足要求,整体效率提升2倍以上。

图7 待修采煤机摇臂Fig.7 To be repaired shearer rocker arm

4 可调式粗精复合镗刀的优点

4.1 提高了加工效率、降低了劳动强度

采用可调式粗精复合镗刀前,首先要使用粗镗刀来完成孔的粗加工,然后换成精镗刀进行精加工。如果工件上存在多个不同尺寸的孔待加工时则需要进行多次换刀、对刀、测量,不仅延长了作业时间,在一定程度上也增加了工人劳动强度。在使用可调式粗精复合镗刀后,完全解决了之前存在的问题,只需要进行一次安装,随后可根据粗加工、精加工需要以及孔尺寸大小进行调节即可完成所有加工程序,不仅提高了工作效率,在一定程度上也降低了工人的劳动强度。

4.2 提高了加工精度、保证了加工质量

采用可调式粗精复合镗刀前,工人凭手感、观察法、工作经验以及配合百分表等采用敲击刀体的方法完成进刀尺寸的调整,另外加工时需要多次换刀、对刀,在一定程度上很难保证工件的加工精度和加工质量。在使用可调式粗精复合镗刀后,可通过调整机构完成进刀尺寸的调整,粗加工进刀尺寸可以精确到1 mm、精加工进刀尺寸可以精确到0.01 mm,另外避免了频繁换刀、对刀的现象,较大程度地提高了加工精度、保证了加工质量。

4.3 减少了刀具数量、节约了加工成本

本可调式粗精复合镗刀结构简单、制作工艺简便、原材料成本不高,同一刀具可完成范围内不同加工尺寸的需求,减少了刀具的外购数量和储备数量,在一定程度上节约了加工成本。

5 结语

为解决现有条件下镗削修复多孔或孔径不同工件时加工效率低、成本高、质量难以保证的问题,设计了可调式粗精复合镗刀。该可调式粗精复合镗刀结构简单、制作工艺简便、原材料成本较低,在提高加工精度、保证加工质量的前提下,提升了加工效率、降低了工人劳动强度,同时节约了加工成本,具有较好的推广应用价值。