矿用掘进机电控系统设计及应用研究

2021-05-07王列,殷华

王 列,殷 华

(国家能源集团 宁夏煤业公司灵新煤矿,宁夏 灵武 751400)

掘进机是用于煤矿巷道掘进工作的重要设备。矿用掘进机的良好作业是提高煤矿开采效率[1]及作业安全的关键。电气控制系统是掘进机中的核心系统,为提高掘进机工作效率,加强智能矿井建设,电气控制系统综合性能的升级研究已成为当下掘进机设备的重要研究方向[2-3]。在现有准备的基础上,通过电气控制系统升级改造来满足现有生产的需求,已成为一种经济、快捷、高效的技术路线[4-5]。EBZ260型悬臂式掘进机是由一款常用的悬臂式掘进机,属重型掘进机,具有截割稳定性好,截割能力强,承载能力大,安全系数高等特点,其电气系统采用模块化设计,预留电源和各种通信接口,便于实现各种控制、监测、故障诊断等功能升级[6]。

在EBZ260型悬臂式掘进机电控制系统的基础上,重新设计其电气控制系统,并安装到掘进设备进行了应用测试。结果表明,该系统控制性能优良,能满足掘进机的使用需求,提高了作业效率、增强了作业稳定性。

1 EBZ260型悬臂式掘进机概况

1.1 EBZ260型悬臂式掘进机硬件概况

EBZ260型悬臂式掘进机外观如图1所示。

图1 EBZ260 掘进机外观Fig.1 Appearance of EBZ260 roadheader

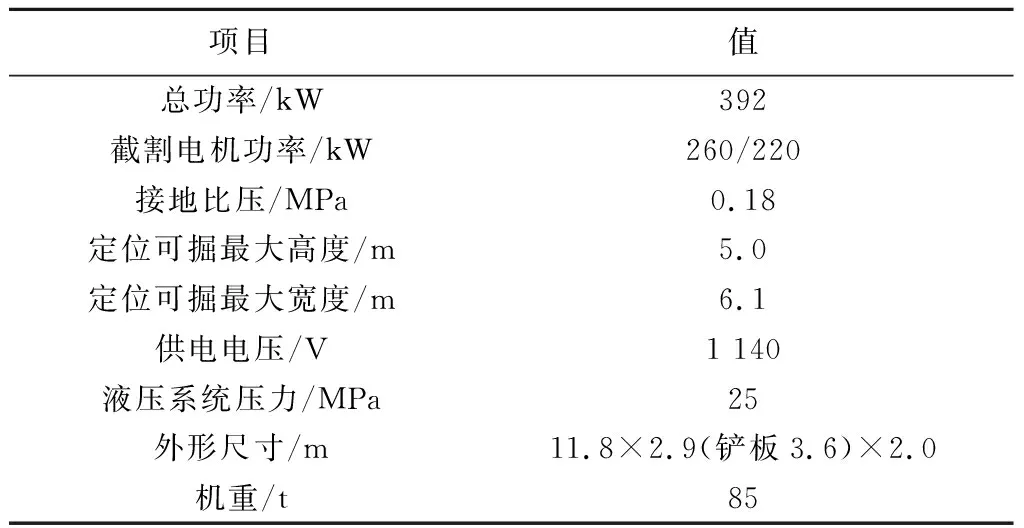

其主要由掘进部分、行走部分、控制系统、支撑部分、液压部分、水路部分等组成,其主要功能参数见表1。该掘进机可截割单向抗压强度≤80 MPa的煤岩,适用巷道断面面积8~20 m2、最大可行走坡度为±16°,同时,它采用模块化设计,便于拆装和运输,是当前主流的掘进设备。掘进部分是该设备主要作业部分,主要由电机、减速器、截割臂、截割头、固定架等组成。而控制系统则由电控箱、操作箱、按钮控制箱、驱动电机、传感器等组成,其中,电控箱采用了隔爆型设计,由钢结构通过焊接方式组成,其中包含各类元器件及控制部件,控制着整套系统的运行。另外,操作箱面板上配备了多个指示灯、开关按钮等,实现了电压等信号及命令的可实时显示。

表1 EBZ260型悬臂式掘进机重要参数Tab.1 Important parameters of EBZ260 boom roadheader

1.2 EBZ260型悬臂式掘进机控制系统状态分析

EBZ260掘进机虽然实现了电气控制,但在实际运用过程中,自动化程度较低,电气系统控制仍存在一些问题。随着当前自动化控制技术的不断发展,EBZ260掘进机已逐步向自动化及智能化方向进行升级改进,但在实际使用过程中仍存在自动化程度低、控制精度较差等问题。①当前掘进机控制系统虽基本实现了对设备运行中的高温、油位过低等故障异常的报警提示,但存在报警响应速度较慢且无法实现故障信息实时传输、远程监控及显示的控制操作;②当前控制系统在通信接口方面设计得相对较少,通信传输速度较慢,较难在现有控制系统基础上对系统进行升级扩展,也无法将更加先进的控制命令集成到当前系统中;③控制系统较难实现对设备过压保护、过流保护、转速过高保护等方面有效保护,如设备出现此问题,无法通过控制系统对故障进行实时排出及执行相关的控制保护功能;④控制系统无法将设备出现的故障类型及故障发生位置通过远程监控平台进行远程显示及控制,人员在故障排除过程中将耗费大量时间及成本,且由于井下环境的恶劣性,增加了井下作业的危险性。因此,将当前更加成熟的控制技术应用到掘进机的自动化控制中,实现设备更加智能化的远程操作控制已成为当前提高设备作业效率及安全性的重要任务。

2 电气控制系统的设计

2.1 电控系统的控制要求

根据掘进机工作环境及状态,结合 MT/T238.3 标准,梳理出以下电控系统控制要求:①总线通信设备能够快速的向控制器发送实时数据和接收控制信号。②能够对机电控制系统进行检测,包括系统电压检测、油温油位检测、操作箱状态检测、总线模块状态检测、绝缘检测、瓦斯检测。③在检测到故障后,系统能故障的类型做出不同的响应。故障处理完成后,点击复位清除故障报警。④对电机的状态进行检测,同时记录电机的运行情况进。

2.2 电气控制系统结构总体框架

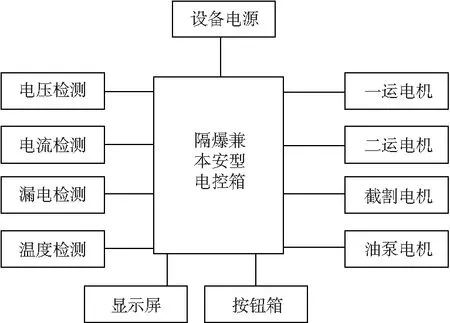

结合现有EBZ260型掘进机控制系统使用中存在的各类故障,在现有控制系统应用基础上,对该控制系统进行了改进研究。该系统以高性能控制器为核心,能够实现传感器检测、数据处理、运行状态判断、故障处理等。能够接收各种操作指令,在人机界面显示相关信息。控制器的输入信号主要包括操作箱按钮的操作信号、各种电流电压信号、温度信号以及泄漏信号、油位、气体传感器信号等。输出信号包括电机启停、电机漏电、故障报警、设备启停等信号。控制系统中的处理器在接收到相关信号后,对数据进行分析、运算及判断,在向显示终端发出命令同时,向掘进机中的执行机构进行控制命令输出,以实现对掘进机的高速切削启动/停止、电机保护、电机启停、故障及语音报警等。

结合控制要求和现有电气控制结构,改进后的电气控制系统结构组成框架如图2所示。整体采用24V电源隔爆兼本安型电控箱,以BH-9型4AD模块为检测集成器实现保护功能。为简化现有控制系统的电路,将电控模块分为数据处理模块、信号执行模块、信号转换模块、数据采集模块4个模块,实现模块化。另外,将原有按键式显示屏改为触屏式的显示屏;增加了对掘进机漏电情况、井下瓦斯浓度情况等相关参数的实时显示;为方便后期的检查和维修,将多种电压平台统一改为220 V电压。

图2 新型电气控制系统结构组成框架Fig.2 Structure frame of new electrical control system

3 控制系统关键分系统设计

3.1 控制器的选择

掘进机主要在煤矿巷道等空气湿度大,浮游杂质含量高,充满腐蚀性气体的环境中工作[7]。故选用了市场上成熟的 DCF-1型控制器。此 DCF-1型控制器是专业用于工程车辆的控制单元,以高性能的微处理器为核心,拥有丰富的数据采集、控制和通信接口,基本不需要扩展输入输出模块或通信模块就能实现系统的主要功能,可简化掘进机电控系统的组织结构,采用太空铝外壳封装,具有防尘、防水、防电磁干扰、防震等特性,已经被多种工程机械采用。结合掘进机现场工作环境和系统要求,选用 DCF-1控制器(图 3)。DCF-1型控制器采用 32 位微处理器核心,由CPU 端和 I/O 端2部分构成,具有多个通信接口,可实现丰富的数据采集,在不扩展外围接口的情况下就能实现电控系统的基本搭建。此外,该控制器还拥有掉电存储区,保证了断电后数据的保存及读取。

图3 DCF-1控制器Fig.3 DCF-1 controller

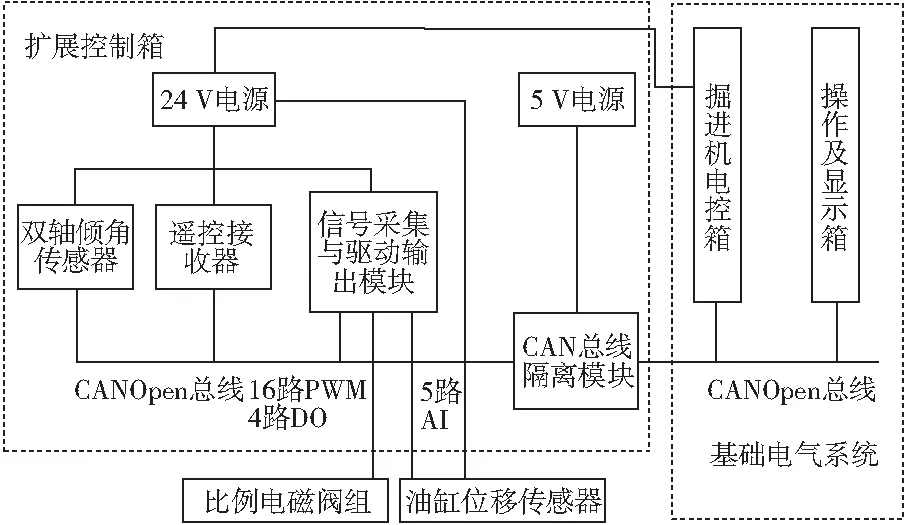

3.2 信号采集系统设计

掘进机在运行过程中,需要实时采集较多种类的运行信号,如电机功率及转速、设备温度等。针对不同参数,信号采集需要分别设计。通过CAN 总线实现信号采集及驱动输出模块与控制器之间的连接,其功能架构如图4所示。掘进机工作温度采用AT-1A热电阻温度传感器进行采集,检测精度达到0.1 ℃,并能够实时传输至保护模块BH9中;设备的工作电压采用CSP2-1500V型变压器针进行监测,它能将外界电压快速转为设备运行所需的5、12 V等电压值,实现了对电压平台的动态检测。为采集离线状态电机负载的绝缘电阻,采用绝缘监视仪 IR420-D6并在检测回路分别串入了2组检测继电器节点和接触器常闭节点,从硬件和软件2方面入手保证绝缘监视仪的离线使用,从而确保电机运行时检测回路能可靠的断开。由此完成了对掘进机控制系统中信号采集部分的设计。

图4 主功能架构Fig.4 Main function architecture

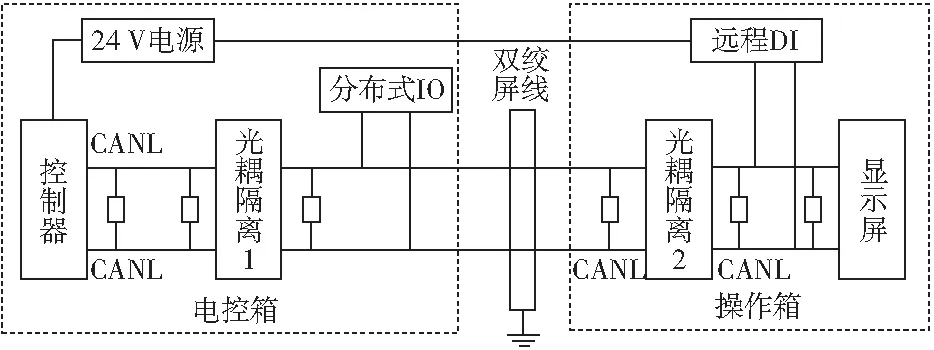

3.3 CAN总线系统设计

CAN 总线优势明显,如传输速率高,最高可达 1 Mbit/s;采用非破坏式总线仲裁,避免了多节点数据的冲突;检错机制和错误处理机制有效可靠;总线利用率极高[8-9]。因此,本设计采用 CANOpen协议,既避免多数据节点冲突,实现可靠有效的总线控制,也很方便后续对其他厂家不同设备的配置。结合现有矿用掘进机电控系统,此次设计的CANOpen总线系统由括操作箱和电控箱组成以双绞屏蔽线连接[10],通信架构图如图5所示。操作箱内有电阻、远程DI、显示屏和光耦隔离模块,电控箱内部有分布式I/O、控制器、24 V电源模块、光耦隔离模块等,其中光耦隔离中继模块用于保护所有设备的通信口。

图5 CANOpen 通信架构Fig.5 CANOpen communication architecture

3.4 电气控制箱设计

电气控制箱安装在掘进机机身后方,电控箱去盖板后正视图如图6所示。

图6 电控箱去盖板后正视图Fig.6 Front view of electric control box after removing cover plate

其中安装有控制元件、电路板、各类动作元件等部件。整个箱体由2个腔体组成,按照隔爆型和安全型原则,上下独立,采用防爆接线端子连接。位于上方的接线腔内设有2个接线端子,分别为控制线、电缆接线端子,外部连有引入装置。下方为主腔,主腔底部装有变压器、控制电路熔断器、继电器、保护装置、接线端子、绝缘监测模块、DC电源、电流互感器和控制器,主室后壁装有真空接触器和耦合仪表。主腔体外壳上设有隔离开关手柄和接地螺栓。在门板上增加了机械联锁,可实现开关不在停止位置时禁止开门的功能。主电路板采用防脱螺栓固定结构设计,门板增加开关电源、FX2N-64MR可编程控制器、BH9集成信号转换装置等设备。通过这种改进设计,电气控制箱的布局更加合理,部件和连接器分离良好,可以有效提高箱内部件在使用过程中的稳定性和安全性。

3.5 电气系统的软件设计

3.5.1 软件主程序设计

当今,数字出版物越来越受人关注和青睐,数字阅率整体上升迅猛,各家出版单位竞相朝这个方向发展,究其原因是它的优势所趋。数字出版物最突出的优点是便捷、环保,这一特点非常符合现在社会的发展理念。数字出版物给读者带来的便捷是有目共睹的,相对于纸质图书,其成本低、存储量大、携带方便,深受广大读者的喜爱。对出版者而言,电子图书可以实现零库存,减少了人力、物力、财力,从而节约了成本。

编程软件采用PROSYD 1131。PROSYD 1131是INTER CONTROL公司基于CODESYS开发的编程软件,可用于INTER CONTROL digsy控制器和显示器。和CODESYS一样,PROSYD 1131符合IEC国际标准,支持主流编程语言。其主界面如图7所示。

图7 PROSYD 1131 主界面Fig.7 Main interface of PROSYD 1131

它具有完整而丰富的功能指令,提供了开发和设计所需的位逻辑、整数、浮点数运算函数、比较函数、赋值函数、移位函数、循环函数、数据类型转换函数、定时器函数、计数器函数、PID函数等丰富的功能指令集。此外,用户还可以根据自己的需要编写函数块、子例程、库文件等,在计算机上进行离线仿真,不需要使用硬件进行调试,从而大大减少了开发调试时间。最后,它还具有在线诊断和监控功能,允许开发人员在仿真或连接的硬件在线运行时在线修改数据,并以图形或文本的形式显示程序的运行和数据的变化。主程序分为4个部分,包括初始化程序、系统状态管理程序、电机管理程序和运行状态判断处理程序。主程序流程如图8所示。

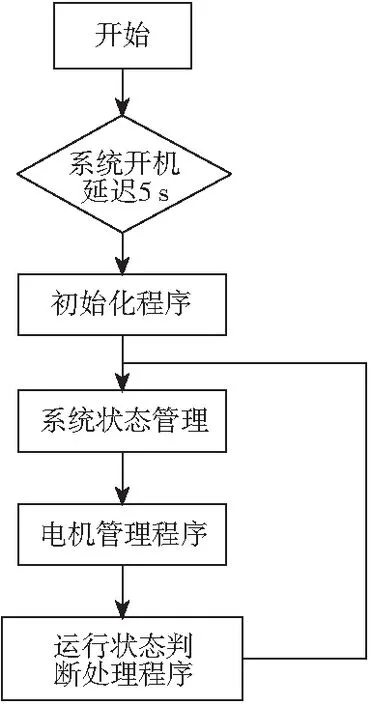

图8 主程序流程Fig.8 Flow chart of main program

3.5.2 初始化子程序设计

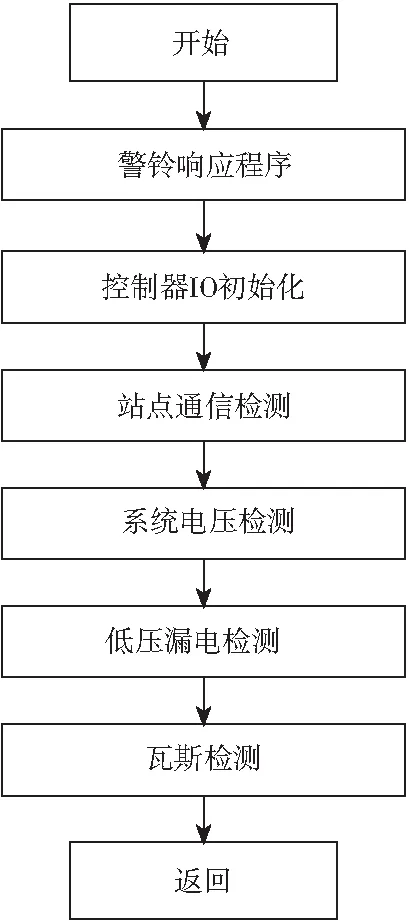

初始化子程序主要包括CANOpen设备的管理,发送PDO和接收PDO的映射管理,系统各种参数的读取,其流程如图9所示。系统状态管理过程监控和管理各系统的运行状态,包括报警控制器的输入和输出,通信模块的检测网站系统的输入电压的检测,泄漏检测的低电压电路、外围气体传感器的输入检测等。电机管理子程序是采集并计算电机的电流和温度,然后管理电机的状态,计算油泵和切割电机的运行时间。行状态判断处理程序根据系统的运行状态、电机的运行状态和用户的按钮控制综合判断系统的运行状态,然后根据运行状态切换显示屏幕。

图9 初始化程序流程Fig.9 Flow chart of initialization procedure

4 实际使用效果分析

为进一步掌握系统的运行效果,将改进后的EBZ260掘进机电气控制系统安装在掘进机设备中,开展了为期1个月的现场应用测试。

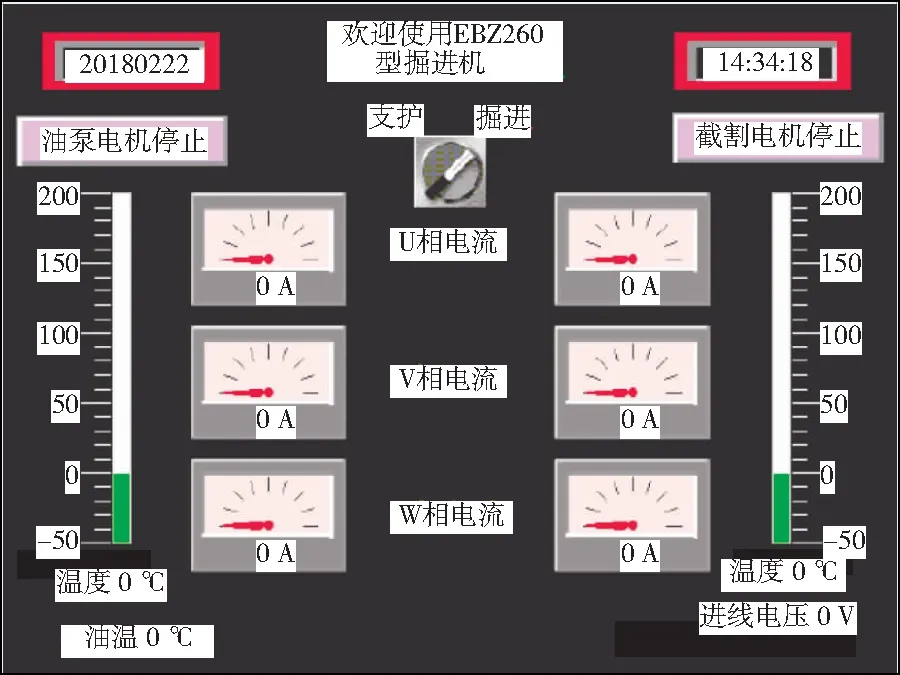

图10 EBZ260掘进机设备运行界面Fig.10 Operation interface of EBZ260 roadheader

(2)当故障发生时,系统会自动切换到故障界面。故障系统界画主要显示故障位置及其相应的处理办法。此外还专门设计了针对电机的故障显示界面,当电机系统出现故障时会跳转到该界面。该界面显示了油泵电机、高速电机结构、低速电机、二运电机以及喷雾电机5个电机的具体情况,并为每个电机设置了6个节点,当任意一个节点出现问题时,该节点的灯就会亮起,提示出现异常。

(3)系统还支持历史数据查询,用户可通过按键进入到历史故障界面。在历史故障界面,最多可以查询到最近40条历史故障信息。在故障历史界面,可通过上下页进行翻页,正在发生的故障显示为红色,已经解除的历史故障显示为绿色。此外电机总运行时间也可查询。

(4)该系统支持对掘进机运行参数进行快速保存,并且支持将数据导出。用户可根据自己的实际需求,将导出数据,绘制曲线,方便后续观察掘进机的工作状态以及进一步研究。

(5)该系统得到了现场工作人员的认可,一致认为可在多种掘进机上推广实验该系统。

5 结语

在当前常用的EBZ260型掘进机上进行电气控制设计研究,对掘进机的电控系统进行了系统的研究和整理。总结出掘进机电控系统的基本控制要求,在基本控制要求的EBZ260掘进机系统现有架构上,重设了整体架构。将硬件系统进行了设计,根据工作环境和性能要求选择了DCF-1作为核心IC控制器。采用CANOpen总线使整个电控系统模块化同时更加可靠稳定,采用IEC标准语言设计了机电系统的软件,并经过整理设计出良好的人机交互界面。设计出了一套自动化程度高,可靠稳定的电气控制技术。将该技术运用于实际,掘进作业中诊断各项功能运行正常,自动化诊断能力显著提升,更好地实现了对掘进机运行过程中的诊断监测,提升了掘进机的作业效率以及作业稳定性。