深部煤层瓦斯抽采钻孔变形失稳区域研究

2021-05-07张天刚张学博

张天刚,张学博,2

(1.河南神火煤电股份有限公司,河南 永城 476600; 2.河南理工大学 安全科学与工程学院,河南 焦作 454003)

煤炭是我国能源的基础,“富煤、少油、缺气”的能源结构特点,决定了煤炭在我国一次性能源结构中仍处于绝对主导地位[1-2]。深部开采煤层处于“三高一低”(高地温、高地应力、高瓦斯压力和低渗透性)多场耦合复杂的赋存环境,深部煤层瓦斯灾害防治必然面临新的挑战。钻孔瓦斯抽采是防治矿井瓦斯灾害事故的最重要措施之一。抽采钻孔在深部煤层施工时及抽采过程中,喷孔、塌孔等现象将更加频繁出现,钻孔成孔难、大范围坍塌堵塞导致的钻孔有效抽采长度及有效抽采断面难以保障等问题将更加严重。这将严重影响瓦斯抽采效率,极大地限制瓦斯抽采达标的进程,增大煤炭开采时的瓦斯灾害风险[3-6]。因此,如何有效解决深部开采煤层抽采钻孔失稳坍塌问题、提高瓦斯抽采效率是急需解决的难题。

研究深部煤层瓦斯抽采钻孔变形失稳区域,确定抽采钻孔变形失稳位置,对钻孔失稳坍塌区域的准确防护、进而解决深部开采煤层抽采钻孔失稳坍塌问题有着重要意义。

1 抽采钻孔变形失稳区域分析

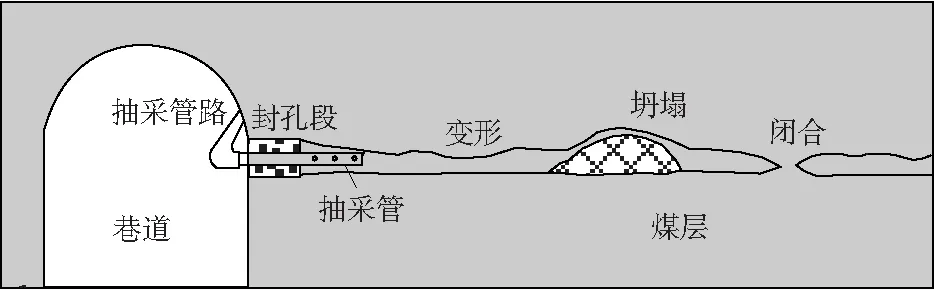

抽采钻孔变形失稳坍塌如图1所示。

图1 抽采钻孔失稳坍塌示意Fig.1 Instability and collapse of extraction borehole

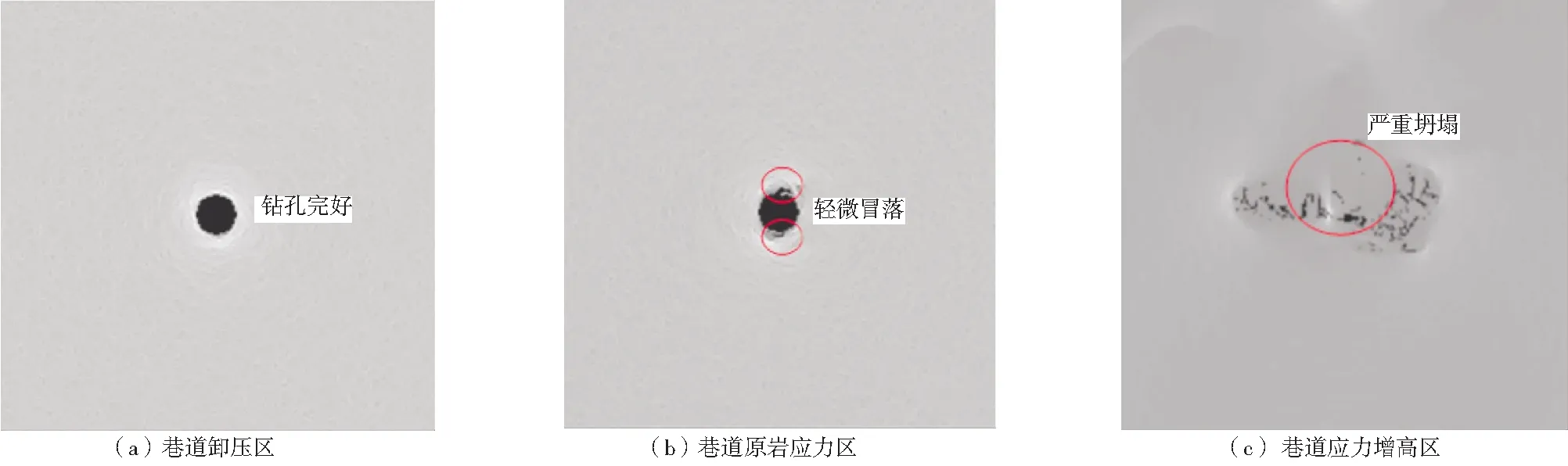

巷道的开挖会造成围岩应力重新分布,使其围岩应力存在卸压区、应力增高区、原岩应力区3个区域,如图2所示。抽采钻孔施工后,钻孔部分区域位于卸压区、部分位于应力增高区、部分位于原岩应力区,以下对处于不同应力分布区域的抽采钻孔变形失稳情况进行研究。

图2 巷帮煤体应力分布Fig.2 Stress distribution of coal body in roadway

在3个区域分别取3个研究断面,其应力取值分别为卸压区应力16.2 MPa(相当于埋深600 m)、应力增高区应力27.0 MPa(相当于埋深1 km)、原岩应力区应力21.6 MPa(相当于埋深800 m)。数值模拟得到不同部位钻孔变形失稳情况如图3所示。由图3可以看出,不同部位抽采钻孔的失稳情况有较大不同,巷道卸压区应力较小,没有达到钻孔失稳的条件,钻孔完好,没有发生失稳;原岩应力区的钻孔发生了低程度的失稳,在钻孔顶部发生了轻微冒落,下部也出现了煤块剥落现象;应力增高区的钻孔发生了严重失稳,钻孔发生严重坍塌、堵塞。通过监测钻孔孔壁顶底部及两侧4处位移变化情况可知:巷道卸压区钻孔孔壁上下和两侧总变形量仅为1.2、0.5 mm,孔径基本不变,钻孔形状依然保持为准圆形;巷道原岩应力区钻孔孔壁上下和两侧总变形量分别为25.1、9.1mm,孔径缩小不少,钻孔形状变为类椭圆形;巷道应力增高区钻孔孔壁上下和两侧总变形量分别为102.4、32.4 mm,钻孔发生坍塌。

图3 抽采钻孔不同部位变形失稳情况Fig.3 Deformation and instability of different parts

地质因素和钻孔施工工艺是钻孔孔壁稳定性的主要影响因素,成孔后钻孔位于巷道围岩应力增高区的部分最易发生严重失稳坍塌,位于围岩原岩应力区的部分易发生轻微变形失稳,位于围岩卸压区的部分不易发生变形失稳[7-9]。

郭恒等[10]对钻孔施工至不同区域时孔壁稳定性也进行了研究,认为钻孔施工至围岩卸压区最容易发生垮孔,应力增高区中峰值强度附近区域容易发生垮孔和喷孔,应力增高区中峰值强度后区域发生垮孔和喷孔的概率不大,原岩应力区孔壁相对比较稳定。

钻孔联网抽采前要进行封孔,目前一般采用“两堵一注”带压封孔工艺,封堵浆液可以深入煤体微裂隙内,并产生凝聚力与煤体颗粒固结在一起,有效密封巷道卸压区漏气通道,从而达到提高瓦斯抽采效果的目的。钻孔采用此封孔工艺后,卸压区钻孔就不会发生垮孔等失稳现象。

综上所述,钻孔成孔后,位于巷道围岩应力增高区的部分,特别是在应力峰值附近,钻孔容易发生失稳坍塌。

2 松软煤层抽采钻孔易变形失稳区域计算

根据弹塑性软化理论模型,巷道围岩裂隙区和塑性区半径分别用式(1)、式(2)计算[7]:

Rx=

(1)

Rs=

(2)

(3)

根据式(1)、式(2),当煤(岩)体参数取不同值时,可分别得到裂隙区/塑性区半径变化情况,如图4所示。

图4 围岩裂隙区/塑性区半径变化情况Fig.4 Radius variation of fracture and plastic zone of surrounding rock

由图4可以看出,巷道半径对围岩裂隙区/塑性区半径影响较大;围岩裂隙区/塑性区半径随着巷道半径、原岩应力的增加呈线性增加趋势,随煤(岩)体抗压强度、内摩擦角的增加而逐渐减小。当原岩应力为27 MPa、巷道半径为2.5 m、煤体抗压强度为7.3 MPa、内摩擦角为30°时,由式(1)和式(2)可计算出其围岩裂隙区、塑性区半径分别为8.0、9.28 m。由前面分析可知,此时钻孔位于巷道围岩内9.28 m左右区域容易发生失稳坍塌。

由钻孔失稳机理分析可知,只要钻孔周围煤体承受应力超过其强度极限就会发生失稳破坏;而现场实际钻孔变形失稳情况还与巷道采掘扰动、钻孔施工情况、煤层瓦斯应力及地质情况有关,复杂的地质情况、采掘活动的扰动、钻孔施工工艺的不同,这些因素都会导致煤体应力分布不尽相同,这会造成现场钻孔失稳坍塌的部位有所不同;此外,钻孔封孔后,由于孔口封孔区域有了支撑,煤体应力分布也会随着封孔长度的不同而有所变化,钻孔失稳坍塌部位与封孔前也有所不同。

现场观测的钻孔塌孔情况也证明了这一点,如刘春[11]为了考察松软煤层瓦斯抽采钻孔壁变形失稳情况,在首山矿工作面进风巷采用微型探孔摄像机对瓦斯抽采钻孔内部结构观测发现,127号钻孔在孔深13 m处发生孔壁剥落、105号钻孔在孔深25 m处发生坍塌。

3 结论

(1)结合数值分析结果,确定了抽采钻孔易失稳区域。不同部位抽采钻孔的失稳情况有较大不同,巷道卸压区应力较小,钻孔不易发生失稳;原岩应力区的钻孔发生低程度的失稳,在钻孔顶部轻微冒落,下部出现煤块剥落现象;应力增高区的钻孔发生了严重失稳,钻孔发生严重坍塌、堵塞。

(2)利用弹塑性软化理论模型,研究巷道围岩裂隙区和塑性区半径的变化规律。巷道半径对围岩裂隙区/塑性区半径影响较大;围岩裂隙区/塑性区半径随着巷道半径、原岩应力的增加呈线性增加趋势,随煤(岩)体抗压强度、内摩擦角的增加而逐渐减小。钻孔位于巷道围岩内9.28 m左右区域容易发生失稳坍塌。

(3)现场实际钻孔变形失稳影响因素众多,煤体应力分布不尽相同,现场钻孔失稳坍塌的部位亦有所不同。研究成果对钻孔失稳坍塌区域的准确防护、进而解决深部开采煤层抽采钻孔失稳坍塌问题有着重要意义。