FANUC系统电气故障智能诊断模型的研究

2021-05-07范芳洪胡自化

范芳洪 , 胡自化

(1.湘潭大学机械工程学院,湖南 湘潭 411105;2.湖南铁道职业技术学院制造学院,湖南 株洲 412001)

现代的数控机床机械部件简化了,电气部分向高集成度、多功能化方向发展,电气故障难度系数变大,故障原因和故障现象错综复杂。数控机床瘫痪大都由于数控机床电气故障引起。目前国内大多数对于数控机床的电气故障诊断和运行维护主要依赖于工程师和操作员的工作经验,具备较强的主观性,容易对故障原因产生误判而增加故障诊断和维修难度。FAUNC 0iD系统的数控机床常常产生比较复杂的电气故障,在其发生故障时,现场工作人员的经验难以针对此类电气故障开展快速有效判别与诊断。本文针对FANUC 0iD系统电气故障维修难、故障复杂的特点,对于排除故障提出了一种新方法,即利用电气故障诊断专家系统进行诊断,这样要建立完善的数控机床的电气故障树,建立故障诊断知识库,设计故障推理机,说明故障诊断推理过程,诊断专家能实现快速找出数控机床电气故障原因,并有效排除故障,实现智能诊断。

1 FANUC 0iD系统电气故障诊断专家系统框架

知识库存储从电气维修领域的专家获得经验和方法,这些经验和方法被分类和总结,并以计算机可以识别的格式转换成知识。推理机用户输入关键字之后,推理引擎使用适当的推理策略关闭知识库,并最终向用户显示合格的诊断结果,且使用动态数据库创建系统所需的诊断结果。存储数据和过程计算结果在系统电源故障后自动丢失动态数据库中的原来数据。其具体的系统框架如图1所示。

图1 FANUC 0iD系统电气故障诊断专家系统组成

1)人机界面:用于工程技术人员与设备之间的互动,供工程人员下达指令。

2)知识获取系统:将相关知识装入知识库,使得所建立的知识库更具有完整性,这也是当前专家系统研究难点问题所在。

3)知识库及管理系统:知识库所起作用主要是储存知识,包括专家经验性知识、知识领域的基本规律等,利用管理系统可以重构知识库信息,并进行相关维护以及搜查工作。

4)推理机:分析专家系统,推理机就好比人的大脑,处于核心地位。主要是通过对各领域专家的问题分析过程进行模仿,进而将问题处理总结。

5)数据库及管理系统:数据库的主要功能是存储各类信息,其包括已经发生的事实、需表征的问题、中间结论及最终结论等信息进行,通过管理系统将数据和知识两种表示方法具备一致性。

6)解释机制:能解释自己的行为,对用户的提问进行回答等,主要是由程序组成,对演示过程进行跟踪并记录,当用户问出问题时,能及时进行解释。

2 FANUC 0iD系统电气故障树建立

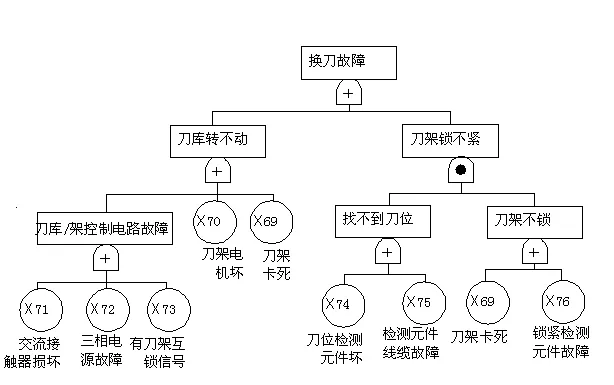

故障树[1]知识从以下方面获得:1)与具有FANUC系统电气故障诊断维修方面的专家、技术人员进行讨论研究,获得实际情况下的数据和经验;2)调研相关方面的文献、书籍、期刊等资料,从中选取需要的数据与经验。进一步根据这两方面所得的知识归纳总结,可以用故障树十分明显地表达出来。图2所示为数控装置故障树结构。

3 FANUC 0iD系统电气故障诊断专家系统推理机设计

高效与实用是电气故障诊断专家的评判标准。它可以应用知识库内已经存储的知识,对于一些用户提供的某些电气故障问题,按照特定的推理方法,结合知识库中储存的知识,进行逐步推理和分析,针对故障原因得到有效解决方案[2]。对于诊断专家系统,一般情况下使用3种推理策略:正向推理、逆向推理、正反向推理。由于FANUC 0iD系统整体电气故障系统复杂、种类繁多,因此,FANUC 0iD系统电气故障诊断专家系统应该使用正向推理机制。

图2 数控装置故障树结构

基于故障树的推理机制,最重要的方法就是计算故障树最小割集[3],然后根据故障中实践的紧急程度,从而确定故障树中各事件的优先等级;接着根据用户在交互界面上输入的故障现象,选择存储在知识库中的故障树类型,推断出高优先级的事件。倘若是造成故障的原因,在推理结束时应给出原因,为了找到相对应的故障原因,可以使用优先级的前后顺序进行推理[4]。

一般来讲,FANUC 0iD系统的电气故障诊断专家系统的推理机制由两个推理机制组成,即基本诊断单元推理机制和框架规则推理机制。基本诊断单元推理过程如下:1)根据用户输入的故障类型数据进行组织和总结。2)依照故障状态关键词在知识库内搜索出的相应故障树,每棵故障树与之对应1个框架。3)寻找到匹配的故障树时就可以找到相应的框架,将推理任务分配给规则框架推理故障机制。

通过对基本诊断单元的推导,故障诊断专家系统可以提供发生故障的事实号与名称,专家系统找到该故障的框架之后开始进行进一步的推理判断,基于框架和规则的专家系统推理过程如图3所示。

图3 基于框架和规则的专家系统推理过程

如果找到的是直接框架,也就是完成推理过程。由于直接框架中存储的是故障的成因和其排故策略,因此,假设获得间接框架,系统会通过框架的条件关系来查找存储在规则表中相应的规则号。而规则表的特点是:每个规则表中的规则号是独一无二的,在事实条件上它是一一对应的因果关系,对于每个事实条件,它又对应了一定的框架。因此,故障诊断专家系统根据规则表中的条件事实可以找到相对应的框架。假如框架属于直接框架,则表示推理完成,反之若是间接的框架,对上面之过程进行重复,重复至找着直接框架为止,通过此方法找到故障源头以及相应的处理方法,直到推理迭代结束完成故障源的确定[5]。

4 FANUC 0iD系统电气故障诊断专家系统软件实现和实验验证

4.1 诊断专家系统的功能模块设计与实现

根据FANUC 0iD机床的电气故障诊断的实际需求出发,结合诊断专家系统及故障树研究开发了一套FANUC 0iD数控系统电气故障诊断专家系统。其操作界面和谐,功能满足要求,同时完成了电气故障诊断专家系统的功能实现。

从图4可以看出诊断专家系统有普通用户登录和管理员用户登录两种,普通用户登录后只能进行电气故障自动诊断操作,日常管理和维护知识库可以通过管理员用户进入到后台管理功能界面完成。图5表示为诊断专家系统普通用户与管理人员用户界面。

图4 FANUC 0iD数控系统电气故障诊断专家系统登录界面

图 5 诊断专家系统普通用户与管理人员用户界面

在诊断专家系统的诊断画面中,在故障类型方框中选择故障类型,在故障现象方框中输入故障现象,点击“诊断”字样,诊断专家系统通过推理,给出故障出现的部位原因以及解决方法,输入的故障问题描述越详细,诊断专家系统给出的故障原因越准确。其具体诊断界面如图6所示。

4.2 换刀故障的专家系统智能诊断

以旋转刀架换刀故障[6]为例,换刀类型故障树系统诊断过程如图7所示,根据所求解的最小割集,来计算换刀故障树各割集重要程度,并进行重要度排序,以此来设置最小割集所对应的优先级别。

图6 诊断专家系统诊断界面

图7 换刀故障树

使用下行法求出故障树的最小割集:{X70},{X69},{X71},{X72},{X73},{X74,X69},{X74,X76},{X69,X75},{X75,X76}。假设底事件发生故障的概率如表1所示。

表1 底事件和故障概率

接下计算顶事件发生概率如下式所示:

P=0.2+0.3+0.05+0.1+0.2×0.3+0.2×0.01+0.3×0.05+ 0.05×0.01=0.8,该换刀故障事件的发生概率用P进行表示,然后计算得到各割集的重要度。各类割集的重要度表示如下:刀架锁不紧重要度=0.08/0.8=0.1,刀架电机损坏重要度=0.2/0.8=0.25,刀架控制电路重要度=0.2/0.8=0.25,刀架卡死重要度=0.3/0.8=0.375,刀架转不动重要度=0.7/0.8=0.875。

因此,应该将刀架不能转动的最小割集所对应优先度值设置成1。出现刀架卡死情况时,最小割集的优先度级别设置为2,出现刀架电机损坏情况时,刀架控制电路最小的割集优先度级别设置成3,出现刀架锁不紧情况时,最小割集的优先度级别设置为4。因而,专家系统的推理活动开展能够根据优先等级的高低决定测试顺序,假如优先级别一样时,按照规则顺序一步一步地执行,可以提高故障诊断效率。

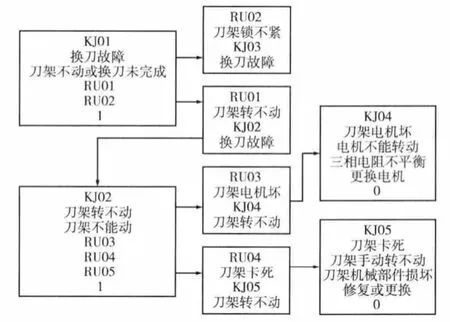

当机床换刀故障为一个框架时,它的类型为1,出现这种情况则说明属于故障框架为间接框架。在诊断专家系统进行推理时则会根据框架中的规则号进行查找,于是就可以找到规则Ru01以及Ru02。用Ru01举例子,当查找到规则01之后,再找与事实号对应的框架时,可以由诊断专家系统通过查找条件事实号来判断。Ru01里的条件事实号其实就是刀架无法转动的故障。

这样刀架无法转动的故障框架就会被诊断专家系统所找到。该框架的类型为1,属于间接框架,所使用的方法相同,对换刀故障的故障树进行分析,就可以发现框架中设置的判断条件和规则。通过这种方式查找,刀架电机故障为0类型的框架也可以被找到,找到之后专家故障诊断系统就可以对存在条件进行判别,假若满足条件,则可确定发生故障的确切原因。因此,可采取相应处理办法,否则,可得出这是因为其他框架所造成的故障,此时专家系统将执行返回到刀架无法转动的框架,随之开始进行执行第二条规则,基于这种办法也能高效快速找到产生故障的确切原因,之后会进行一系列排故诊断,即实现专家系统推理的过程。如果采用框架以及规则的策略展开刀具调换故障的排故诊查,就能够得到推理过程,如图8所示。

图8 换刀故障诊断推理图

5 结束语

将开发后的FANUC 0iD系统电气故障诊断专家系统软件在湖南江南实业有限公司的数控加工分厂的数控机床电气维修中开展了验证实验,得到了该企业与技术人员的高度认可,他们对这套系统评价是:诊断专家系统能友好、智能的实现人机对话,快速根据电气故障现象找出可能出现的故障原因,并指导维修,从而降低了FANUC0iD系统电气故障诊断维修难度,节省维修资金和时间,提高数控机床的工作效率,同时维修人员也积累实践技能提高维修水平,这套系统对数控机床电气故障维修具有重要的现实意义和工程价值,这也证明了软件系统的准确性和可靠性。