基于TRIZ理论的育苗容器自动装盘装置设计*

2021-05-07沈嵘枫谢诗妍陈志强

沈嵘枫 , 陈 鑫 , 谢诗妍 , 高 锐 , 陈志强

(1.福建农林大学交通与土木工程学院,福建 福州 350002;2.福建省林业科学研究院,福建 福州 3500012)

0 引言

容器育苗技术是将盛有养分丰富的泥炭、岩棉、沙砾等基质和种子一同放置在一个带孔的穴盘中,在穴盘中进行育苗,相对传统方式,该育苗方式可使种子在发育时获得更好的营养和环境条件,这是一项新的育苗技术[1-2]。通过容器育苗技术培育出的幼苗成活率高、生长健壮、田间生长生育期短,该技术已普遍用于我国大多数作物[3]。传统育苗容器制作需要大量的劳动力,属于劳动密集型行业,虽然近年来取得较大的改进,但是相对于其他行业还存在较大的发展空间。工厂化育苗必将取代传统育苗方式,并且农村劳动力成本的提高、劳动力的转移问题等日益严重,迫切要求提高自动化水平。自动化的实现是将精确的各部件实现精确结合,在自动化发展过程中,苏联科学家提出的TRIZ理论(发明问题解决理论)产生了深远影响,该理论强大作用在于它为人们创造性地发现问题和解决问题提供了系统的理论和方法[4-6]。机械机构设计是由简到繁、由粗糙到精细,当传统方式方法无法满足新环境需求时,历史发展的强大动力就会推动人们进行发明创新[7]。TRIZ理论的核心为“解决冲突”,但是要遵循不对系统中其它部件产生负面影响的前提下,提升目标部件性能和结构的原则[8-9]。可以将这一理论运用至容器育苗自动装盘装置的设计中,避免在育苗容器自动装盘的设计中发生物理冲突或技术冲突[10]。自动装盘装置是完成育苗容器成型机最后一道工序的承担机构,其设计思路为实现摆盘的前后向与左右向的运动,采用装盘机同步带轮式的设计,机座设置滑轨采取丝杠传动。

1 整体方案设计

1.1 设计过程中问题解决原则

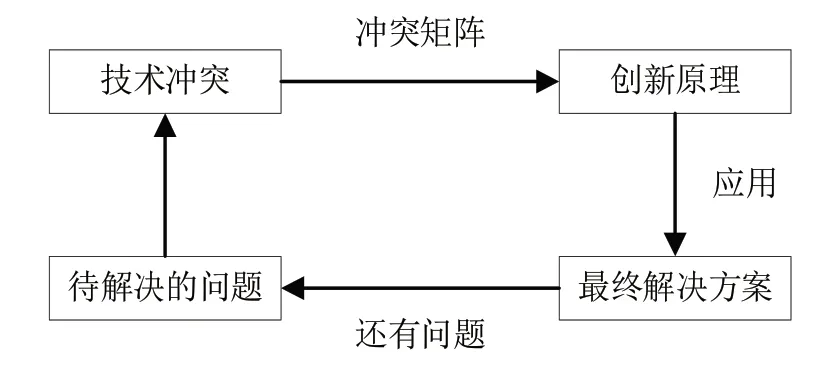

育苗容器自动化装盘装置的发明,关键步骤在于自动化步骤的实现,也就是解决目前存在的冲突,要想解决这一冲突,首先要弄清楚冲突的类型是物理冲突还是技术冲突。这两类冲突需要不同的解决方式,可利用分离原理的方法去解决物理冲突,可通过冲突矩阵找到发明原理进而去解决技术冲突,具体解决流程如图1、图2所示。

1.2 设计过程中问题解决措施

传统育苗容器制作大多数工艺都是依靠人工,人工在流水线工作中要比机器的工作效率、工作质量、工作能力等方面低。如果将机械手臂技术运用至育苗容器制作中,必将提高整个过程的生产效率,但是该设备适用于流水线生产高精度设备,对于容器育苗而言太过复杂,且维护成本较高。因此,通过上述分析可知,育苗容器制作的工作效率与机械应用的复杂性存在矛盾,也就是技术冲突。可将这两者间矛盾通过TRIZ理论39项工程中其中两项表示:

图1 物理冲突解决流程图

图2 技术冲突解决流程图

1)生产率(通用技术正向参数)。将自动化育苗容器成型机设备运用至育苗容器制作中,可以提高生产效率。

2)系统的复杂性(通用技术负向参数)。在育苗容器自动装盘装置问题中,如果将机械手运用到自动装盘装置中,那么将大大增加系统中部件的数量以及各部件之间的复杂程度,部件越复杂,各部件之间的联系越复杂,则系统就越复杂。复杂的系统在维护和运行中都需要花费巨大的费用,项目组希望得到的系统较为简单,用越简单的系统实现越多的功能。因此,将机械手臂运用至自动装盘系统中作为恶化的参数。依据上述得到的参数,通过查阅阿奇舒勒技术冲突矩阵,可以得到机械系统的替代原理。在TRIZ中,机械系统替代原理包括用一切非机械的作用,如电、磁、光、热、声、化学等对机械作用的替代[11]。根据这一替代原理,可以利用PLC控制一个可移动装盘平台,搭配一个夹持机构,进而实现育苗容器的装盘工作。

1.3 方案设计

该设备由PLC控制系统、夹持机构、传送带、装盘平台、定位板、伺服电机、丝杠和摆盘等组成,如图3所示,可以满足直径Φ36 mm ~100 mm、长度80 mm ~120 mm规格的装盘要求,通过控制摆盘的前后向与左右向的运动搭配夹持机构的张合实现装盘工作。上部为采用铝型材支架和采用螺栓连接的装盘平台,其他零件也主要通过螺栓连接至框架上。下部为机座部分,机座由铝型材、滑轨、矩形板等组成。矩形板表面设有滑轨,装盘平台通过滑槽与滑轨配合。考虑到摆盘的精准定位问题,采用PLC技术控制电机有序的间歇转动。为避免摆盘装置在装盘装置上发生滑动、跑偏现象,在作业过程中应用定位板,并在装盘机侧边设置栏杆防止装盘装置滑出装盘机。

图3 装盘装置三维模型

2 设计要点

2.1 装盘流程

输送的育苗容器通过滑道囤积在夹持装置的钢线位置,夹具的中心位置正好与摆盘容器中心重合,气缸活塞向下运动时,夹具张开,夹具间的基质单元在重力的作用下落入育苗容器内,当气缸活塞向上运动时,夹具沿着相反的轨迹回位,夹紧囤积在钢线上的基质,等待下一个容器抵达夹具中心时,夹具再进行张开和闭合运动,如此反复,育苗容器就有序的落入育苗摆盘中。而装盘平台采用PLC技术控制电机有序的间歇转动,可以实现摆盘在空间平面上的实时定位,育苗容器有序的落入育苗摆盘的容器。

2.2 运动方式

装盘装置的传动包含装盘机皮带的转向运动以及通过机座直线导轨实现的纵向运动,由于在摆盘时装盘装置要实现较为准确的定位,故装盘装置的传动精度要求较高。装盘平台如图4所示,在装盘平台部分为了有效控制摆盘的运动精度,采取同步带轮运输,同步带与带轮通过齿状啮合,可以有效避免滑动的发生。机座上通过设置滑轨与装盘机滑槽相配合,通过丝杠的传动推动整个整盘机的前后运动,丝杠的运动精度较高可以有效地保证前后向的运动精度,伺服电机每一次的间歇运动带动装盘机前后运动,从而摆盘前后向移动一个单位。装盘平台上的伺服电机输出动力,通过联轴器带动主动杆运动,其上的主同步带轮通过传动带的运动带动从同步带轮,为防止出现摆盘装置跑偏的现象,可在传送带上安装定位板,防止该现象的发生,通过人工将摆盘装在传送带上。伺服电机的每一次间歇性运动将带动摆盘左右移动一个单位。

图4 装盘平台图

3 应用情况及效益

3.1 间接经济效益

使用无纺布育苗容器自动装盘装置,工人只需放置摆盘和操作设备,通过夹持装置和装盘平台的配合,实现育苗容器的自动化装盘。采用自动装盘,装盘过程稳定、快捷、减少人工劳动、降低安全隐患。育苗容器自动装盘装置投入使用,使装盘工作效率大幅提升,完善了无纺布育苗容器制作流水线。采用自动化装盘装置,劳动强度降低。装盘装置的投入,使得产品质量也有了显著提高。

3.2 直接经济效益

育苗容器自动装盘装置在福建省三明市尤溪林业推广中心投入生产后,装盘工作可靠、快捷,效率大幅提升,直接提高了该推广中心的经济效益,并随着在制品的减少,释放出更多资金用来扩大发展。同时,育苗容器自动装盘装置也大大节省了人工成本,预计年节约人工成本约10万元。

4 结论

文章根据装盘装置装盘效率与设备结构的复杂性技术冲突,利用40条创新原理中的机械系统的替代原理,找到用PLC控制一个可移动装盘平台,搭配一个夹持机构的设计方案。该装盘装置作为整套设备的生产过程中最后一个环节,通过装盘平台和丝杠的运动可以控制摆盘的位置,让制作好的育苗容器准确落入摆盘容器中。该设备有效提升了装盘工作效率,节省了劳动力使用成本。