铝合金T型材变曲率滚弯工艺研究

2021-05-06黄世军钱若琛范海峰张高亮

黄世军,钱若琛,陈 松,范海峰,张高亮

(1.燕山大学机械工程学院,河北 秦皇岛 066004;2.中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

铝合金型材具有质量轻,材料力学性能好的特点,常用于飞行器机身结构,其弯曲件的成形精度会影响机身质量和空气动力学性能。随着我国航空航天事业的发展,对弯曲件的成形精度提出了越来越高的要求。目前铝合金型材弯曲件常用滚弯法和拉弯法进行弯曲件的成形。其中滚弯法无需特定模具,成本较低,适用于多类型、小批量生产。然而,在滚弯成形过程中型材内侧受压、外侧受拉,型材截面中既包含弹性变形区域又包含塑性变形区域,导致成形后铝合金型材弯曲件回弹量较大,成形精度不高。

为提高型材弯曲件成形精度,国内外学者通过理论分析、模拟仿真和试验对滚弯成形进行了多方面的研究。在滚弯成形理论方面,Jamel Salem等[1]基于力的平衡和弹塑性状态下的曲率方程,得到了三辊弯曲过程中弯辊力计算公式。Jahnson等[2]推导出了滚弯过程中主动轮传递扭矩的公式。日本的曾田·小西[3]对滚弯成形过程进行了分析,通过研究成形中型材尺寸变化,提出了许多近似假设,对成形过程中有关公式进行了近似推导。山川俊夫[4]又在曾田·小西的基础上,应用逐点叠加算法,模拟了变曲率滚弯成形过程。周养萍[5]以Z形变曲率型材为对象,进行了有限元模拟,总结了滚弯半径对型材截面应力应变的影响规律,研究了滚弯半径、型材厚度等对回弹的影响,并用实践证明了数控滚弯方法可以提高变曲率型材成形的加工精度和生产效率。胡志华[6]对非对称截面Z形和L形型材进行了工艺研究,通过数值模拟研究了型材与辊轮摩擦系数对回弹的影响,上下滚轮加紧量、左右辊轮位移量对型材斜弯曲的影响,确定了最佳滚弯工艺参数,并在四轴数控滚弯机进行试验,效果与模拟的一致性较好。卢崇梅[7]基于弯曲成形理论,对型材几何参数进行分析,推导出滚弯型材一般回弹公式,并研究了左右辊轮距离、滚弯次数等工艺参数对回弹的影响,对滚弯工艺的实施具有重要参考价值。王安恒等[8]在回弹经验公式的基础上引入中性层偏移的情况,使回弹计算误差更小。

本研究以铝合金型材滚弯成形工艺为研究对象,以提高铝合金型材弯曲件成形精度为目标,基于滚弯数模型线分析,对滚弯工艺参数计算方法进行了完善。通过对型材进行预滚弯,并利用回归拟合修正回弹公式,提高滚弯成形精度。在此基础上提出了局部误差补偿方法,最终实现了最大贴模误差0.65 mm,达到了航空型材弯曲件滚弯精度控制要求。

1 滚弯工艺参数计算方法

1.1 滚弯工作原理

利用水平四辊滚弯机对型材进行滚弯,其滚弯原理如图1所示。

图1 滚弯原理示意图

滚弯机由上辊、下辊、左辊和右辊组成,上辊固定作为主动辊,与电机相连。下辊为从动辊可以在上下辊中心连线方向上下移动。左右辊为从动辊与电缸相连,能在一定角度方向移动。

滚弯过程中,下辊向上移动指定距离与上辊夹紧型材,上辊转动依靠摩擦力带动型材进给,右辊作为导向辊,滚弯过程中与下辊上平面持平,左辊作为成形辊,通过变化位置,与其它辊共同作用,弯曲型材,完成变曲率型材滚弯成形。

1.2 完善滚弯工艺参数计算方法

目前滚弯成形辊位移计算方法是在已知数模各段半径的条件下,根据回弹公式计算出回弹前的半径,根据几何关系,利用上辊、下辊、成形辊与型材接触的三点成圆的方法计算出成形辊位移量,从而进行型材的弯曲[9],如图2a所示。计算滚弯过程时,假设弯曲辊与成形辊之间弯曲成形段的半径均为定值,每一位移量对应一个成形半径。这种成形段长度取决于成形辊和上下辊之间的距离,辊轮间距大导致成形段长度较长。这只适用于定曲率和弧段较大的变曲率,不适用于弧段较小的变曲率。而实际上变曲率滚弯型材数模的半径是在微端上不断变化的,如图2b所示,左辊的位移量是由每一微段的型材半径累积决定的,这样现有的滚弯成形辊位移计算方法就满足不了变曲率的成形要求。为实现微小弧段变曲率型材的精准成形,需要将数模型材坐标计算成形辊位移。

图2 滚弯成形段示意图

在给定的数模,获取型线上点坐标数据。然后根据曲率半径公式计算各段对应半径

(1)

如图3所示为回弹前后型线半径及任意截面型材截面区域示意图。

图3 回弹前后型线半径及任意截面区域示意图

根据回弹公式[10]将数模各段半径转化为回弹前半径

(2)

式中,

w=(A3-A1)(Dεs-σs)

e=A1D+A3D+A2E

m=A1D+A3D+A2E

n=S1D+S3D+S2E

ρ为几何中性层半径;R0为成形半径;Rr为回弹前半径;σs为屈服应力;εs为屈服应变;E为弹性模量;h为型材高,D为应变刚模量,A1、A2、A3分别为为压缩塑性区、弹性变形区面积、拉伸塑性变形区面积,S1、S2、S3分别为A1、A2、A3对v轴的静矩。

通过回弹前各段半径可以得到回弹前型线表达式,根据回弹前数模型线表达式计算左辊位移。数模的半径是连续均匀过渡的,为了保证控制的准确性,将回弹前数模型线分成均匀微小弧段,分段式控制左缸位移进行型材成形。当滚弯某一弧段时如图4所示,求左辊位移。

图4 变曲率计算左辊位移简图

设直线AF、AC、EC直线表达式分别为

(3)

已知A点为回弹前曲线上的一点,坐标为(x1,y1),则与曲线在A点相切的直线AF的表达式为

y=f1(x1)x+(y1-f1(x1)x1)

(4)

直线AC的表达式为

(5)

已知E点为左辊初始位置,坐标为(x2,y2),其中AC、EC夹角为30°,则

(6)

将E点坐标代入y=k3x2+b3得

y2=k3x2+b3

(7)

整理得

y=k3x+b3

(8)

可求出各微段的左辊位移量。

1.3 滚弯试验

1.3.1 自建数模及其表达式

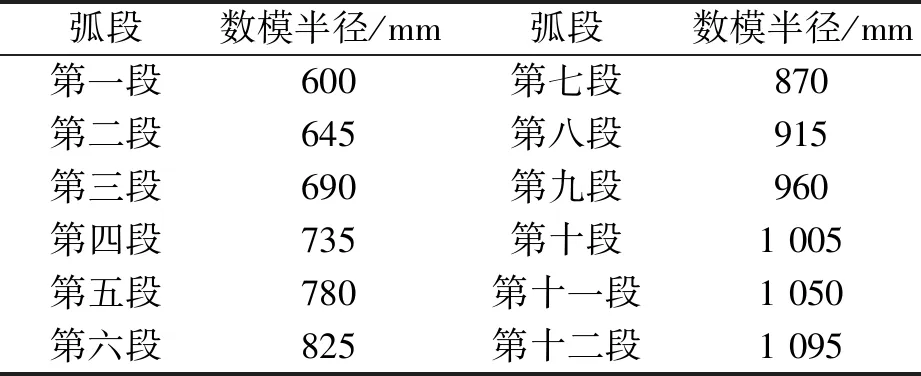

自建变曲率数模一,分为12段,每段弧长50 mm,半径为600~1 095 mm,则数模总弧长为600 mm,各段对应半径如表1所示。

表1 自建数模一半径表

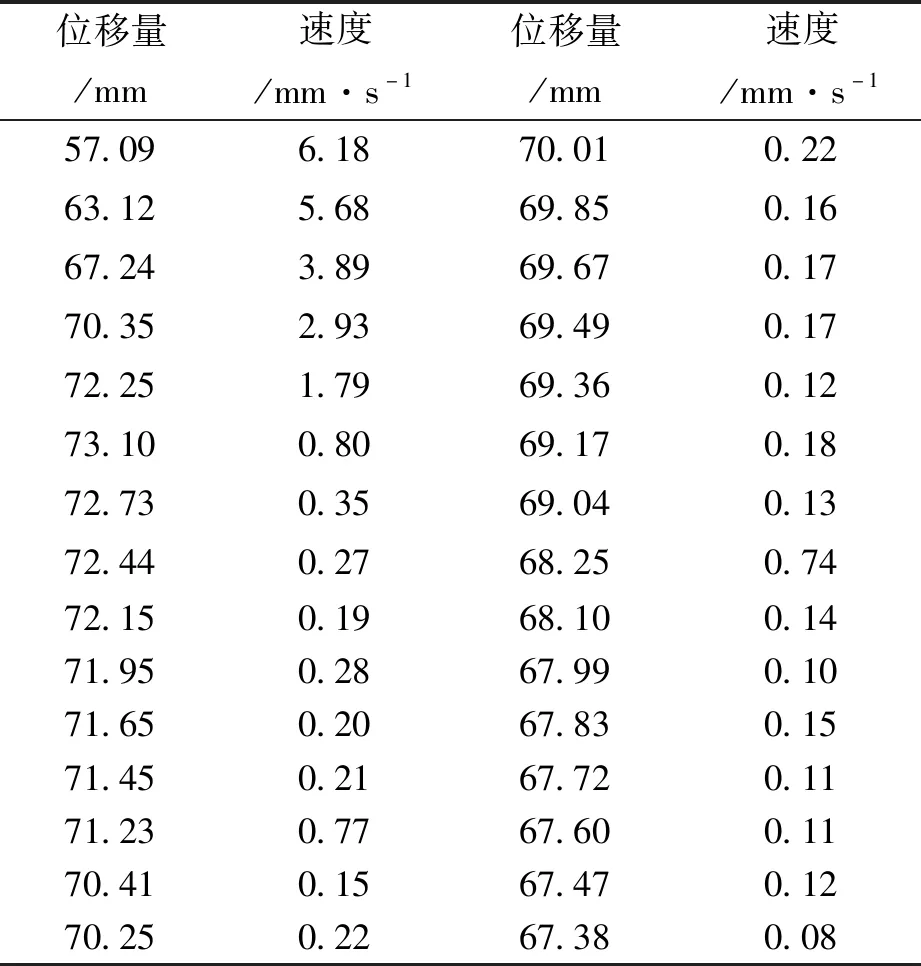

如图5所示,已知各段弧长和其所对应的半径,那么新数模的第一个端点坐标确定后,就可以依次得出其他点的坐标,进而拟合得到新数模的型线曲线。

图5 自建数模示意图

假设每段圆弧之间都相切,已知第一点坐标A1(x1,y1),第一段弧圆心坐标O1(x1,y1),各段弧长li与相对应的半径Ri。

求第二点坐标A2(x2,y2)与第二段圆心坐标O2(x2,y2)。

由图5可知,A2O1与第一点圆心的距离为R1。

(9)

(10)

(11)

(12)

(13)

联立上式可以求得第二点坐标,O2在的A2O1连线上,已知第二段弧的半径R2,进而求出第二段圆心坐标O2。

1.3.2 试验参数计算及试验结果

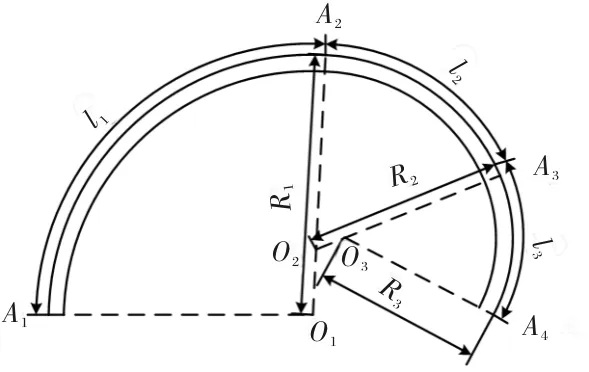

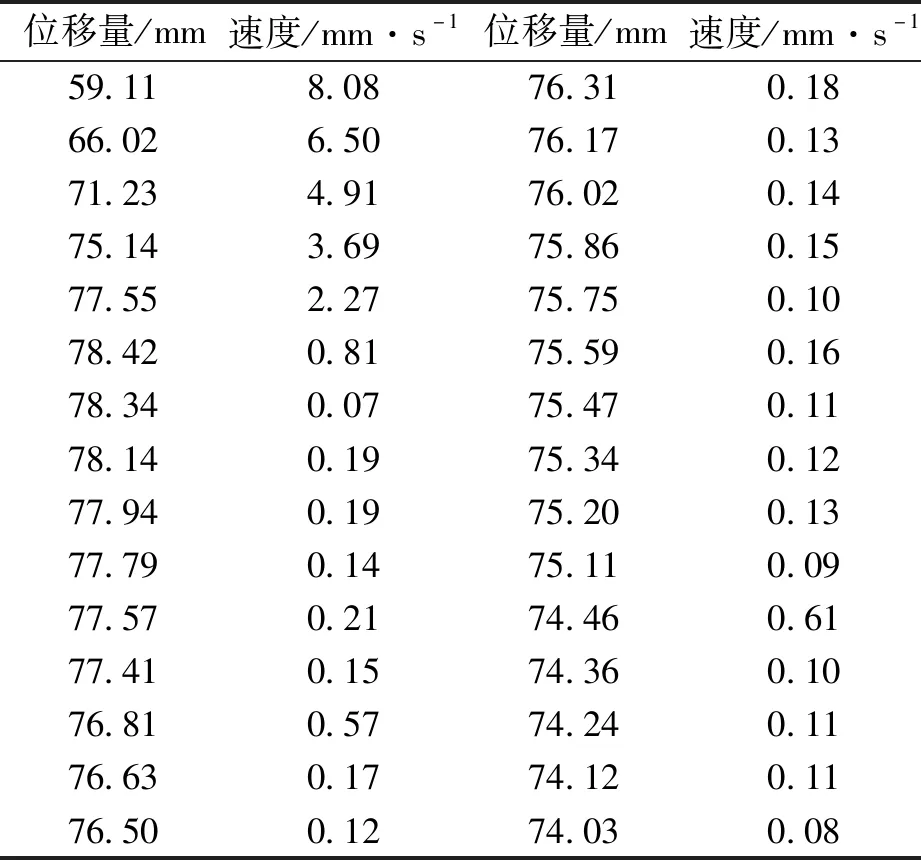

利用完善的滚弯成形辊位移计算方法得到位移量,分别取L=20 mm对应一个位移量,对数模进行位移量求解,数模长600 mm,也就是取30个位移量,设定上辊轮转速为n=0.05 r/s,利用式(14)求得电缸速度,最终得到控制器输入,如表2所示。

(14)

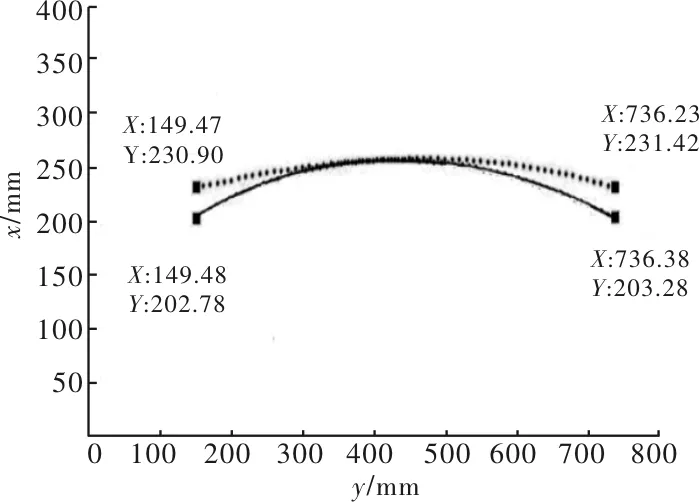

根据表2的数据对型材进行滚弯后得到型材弯曲件,将其外型线点坐标数据提取出来与数模一做对比如图6所示。虚线为滚弯得到的型材弯曲件外型线上的点,实线为数模外型线,可以看出修正回弹公式前滚弯出来的型材弯曲件外型线与数模外型线存在较大误差,其双边误差为28.12 mm,不能满足精度要求。

图6 未修正回弹公式滚弯型材型线与数模外型线对比图

2 回弹公式修正

在滚弯成形过程中,回弹公式的精确度决定成形件的质量,由于回弹因素影响众多,且同一材料,不同厂家,不同批次型材的力学性能存在差别,导致理论计算与实际结果会有一定的差距。所以在滚弯生产过程中需进行回弹公式修正,可以提高型材的成形精度。对于给定的型材数模,首先提取数模型线,得到它的半径范围[r1~rn],之后建立一个新的数模,新数模半径范围[R1~Rn]大于原数模半径。采用完善的滚弯工艺计算方法对新数模进行仿真,即型材的预滚弯。通过仿真半径与新数模半径拟合,拟合公式作为修正的回弹公式。

2.1 修正回弹公式试验

根据工艺步骤首先自建一个较数模一半径范围更大的数模二,用理论公式(2)计算出它的回弹前半径,进而计算左棍位移量,数模各段半径、回弹前半径和位移量如表3所示。对其进行预滚弯得到各段试验半径如表4所示。

表3 自建数模二半径、回弹前半径及左辊位移量表

表4 自建数模二实验结果表

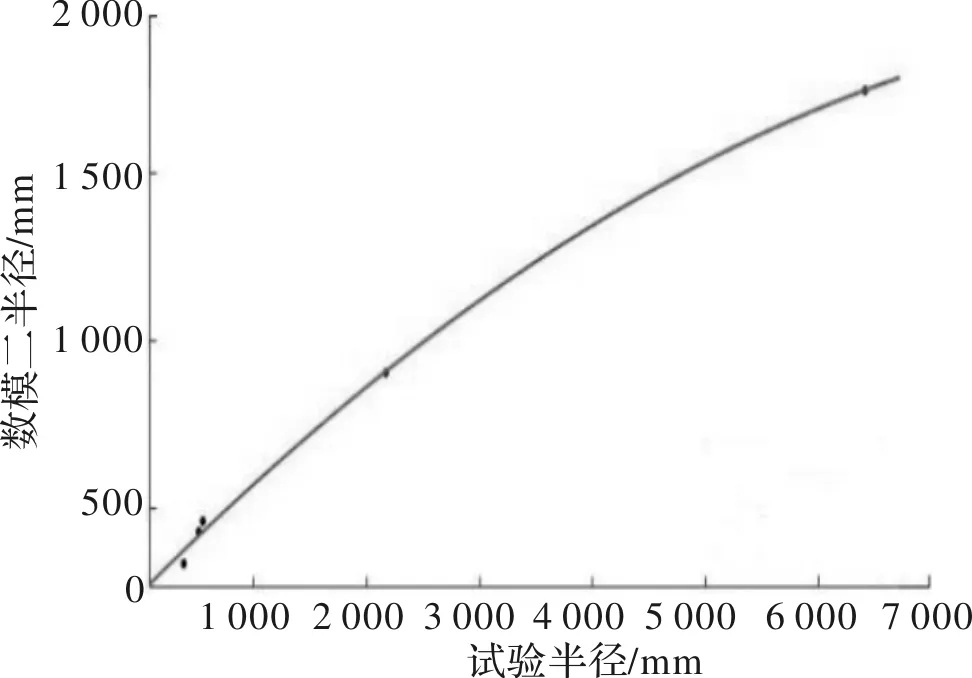

根据工艺步骤,对试验半径和数模二半径进行回弹公式的修正,即曲线拟合,拟合后曲线如图7所示。

图7 试验半径和数模二半径拟合图

将自建数模各段半径作为自变量进行修正,得出数模三各段半径如表5所示。

表5 修正公式得到的各段数模三半径表

对数模三,利用回弹公式(2)求出回弹前各段半径,进而求得左辊位移量,利用式(14)求得电缸速度,得到控制器输入表,如表6所示。

表6 回弹公式修正后的成形辊位移量和速度表

根据表6的数据对型材进行滚弯后得到型材弯曲件,将其外型线点坐标数据提取出来与数模一做对比如图8所示。虚线为滚弯得到的型材弯曲件外型线上的点,实线点为数模外型线,可以看出修正回弹公式后滚弯出来的型材弯曲件外型线与数模外型线的贴合程度有了较大的改善,但两端存在较大误差,如图9所示,其双边误差为3.1 mm,仍然不能满足精度要求。

图8 修正回弹公式滚弯型材型线与数模外型线对比图

图9 两端放大图

3 局部半径补偿

3.1 补偿误差计算

针对修正回弹公式后滚弯得到的型材弯曲件仍不满足精度要求,通过修正滚弯后型材弯曲件外型线的局部半径来补偿误差,原理如图10所示。

图10 型材局部半径修正图

建立直角坐标系,将型线一(数模型线)和型线二(修正回弹公式得到的滚弯型材型线)对称放到坐标系中,AB为误差,CD段为型线二中间段,O1为CD弧的圆心,通过局部改变CD段的半径即可控制误差。

通过测量得到型材一上各点坐标和CD段半径,即A点坐标已知为(xA,yA),O1点坐标为(0,R),连接BC、O1C,得到角β,不论段半径CD如何变化,角β都为定值。

设C(xC,yC)、B(xB,yB),根据图10可得到关系式如下:

整理即可求得误差和CD段半径的关系。

3.2 误差补偿试验

将型线二的第六段和第七段作为段,测得半径为902 mm,输入误差为0.1 mm,求得段半径为795 mm,将求得半径与测得半径做差,得到补偿半径误差为107 mm,将补偿半径误差反馈到数模一的段,得到修正的数模一C′D′。对修正的数模一进行滚弯工艺参数计算。结果如表7所示为滚弯的成形辊位移和速度。

表7 局部误差补偿后的成形辊位移量和速度表

根据表7的数据对型材进行滚弯后得到型材弯曲件,将其外型线点坐标数据提取出来与数模一做对比,如图11所示。虚线为滚弯得到的型材弯曲件外型线上的点,实线点为数模外型线,可以看出型材局部半径修正后滚弯出来的型材弯曲件外型线与数模外型线基本贴合,最大误差为0.65 mm,满足精度要求。

图11 局部修正滚弯型材型线与数模外型线对比图

4 结 论

(1)为得到满足成形精度的弯曲件,首先,在分析数模弯曲型线基础上,完善了滚弯工艺参数的计算方法。

(2)提出了回弹公式的修正方法和局部半径补偿方法。

(3)对整个滚弯流程进行了滚弯试验验证,通过一次修正和一次局部半径补偿处理,滚弯得到的型材弯曲件与数模误差达到0.65 mm,满足精度要求。