再生骨料混凝土在桂林市江河湖库水系连通工程中的应用

2021-05-06闫志勇陈德伟

闫志勇,陈德伟

(广西建工集团海河水利建设有限责任公司,南宁 530000;2.河海大学,南京 210000)

0 引言

随着我国水利、交通、城市建设的快速发展,建筑垃圾日益增多,传统的处理方法是直接填埋或露天堆放,不但浪费了大量的资源,而且占用土地、污染环境、破坏土壤结构、造成地表沉降等。同时清运和堆放过程中遗撒粉尘和灰砂飞扬等问题又造成了严重的环境污染,将建筑垃圾回收再利用是解决上述问题的有效措施。资源化利用建筑垃圾就是将废弃的混凝土块经过破碎、清洗、分级后按一定比例与级配混合,部分或全部代替砂石等天然集料,与水泥等配成再生骨料混凝土。再生骨料混凝土在工程中的规模化应用不仅可以降低工程施工成本,还能很好地解决建筑垃圾的处理问题[1]。

为了验证再生骨料混凝土是否具有满足工程应用的性能,大量学者对再生骨料混凝土的各项性能进行了试验研究。江涛锋[2]等对再生骨料混凝土的力学性能进行试验,结果表明:再生骨料替代率50%~70%并掺入聚丙烯纤维的再生混凝土能够达到C15 的强度目标值,该配合比完全能够生产低强度混凝土。Kou 等[3]研究了再生骨料母体的强度对再生骨料混凝土强度的影响时发现,当母体混凝土强度为80~100 MPa时,其配制的再生混凝土强度与其十分接近,且再生骨料可以100%取代天然骨料。Alan 等[4]通过试验发现,选择合适的替代骨料和级配处理,再生骨料混凝土与用天然骨料的混凝土具有相同的耐久性。以上学者的研究均表明再生骨料混凝土同样具有优良的力学及耐久性能。

本文通过采用最大粒径为80 mm 的再生粗骨料配制再生混凝土在桂林市江河湖库水系连通工程中的应用,研究再生骨料混凝土的工程可行性和经济效益。

1 工程概况

广西桂林市江河湖库水系连通工程位于桂林市临桂新区机场路以北片区,为II 等工程,护岸等主要建筑物按2级建筑物设计。由1条连通水道、4条景观水域、2 条灌溉渠道、5 座壅水坝等组成。新建兰塘河连通水道连接秧塘支渠与核心区的兰塘河水域,长0.586 km;4条景观水域即沙塘河机场路上游段水域全长1.674 km;蔡塘河机场路上游段水域全长1.68 km,沿西干渠西侧水域全长2.124 km,沿秧塘支渠南侧水域全长2.02 km;2条灌溉渠道包括对西干渠规划范围渠段进行防渗改造、与西干渠西侧水域紧邻和与沙塘河交叉渠段进行改造,对秧塘支渠渠首至机场路段渠段进行防渗改造;壅水坝包括新建邬家、叶家、花堽村、铁卢和陆家村等5 座壅水坝。本文介绍的再生骨料混凝土工程应用实例具体是指采用C20再生骨料混凝土浇筑上述工程 中水域两侧挡土墙,如图1所示。

图1 河岸两侧挡土墙工程

2 原材料

2.1 再生粗骨料

本工程采用的再生粗骨料全部来自桂林本地的建筑垃圾(见图2),将回收的母体强度为C20~C40 的建筑垃圾混凝土直接运输至施工现场,通过可移动式再生骨料加工机械将混凝土块破碎加工为要求粒径的再生骨料。

图2 建筑垃圾

再生粗骨料加工有着严格的步骤要求,具体为:去除建筑垃圾中的大块杂质;对初步筛选的建筑垃圾利用颚式破碎机进行破碎;利用筛分机对破碎后的建筑垃圾进行筛选,去除粒径小于5 mm 的骨料;去除筛选后的骨料中的金属杂质;对骨料按照粒径进行筛分;最后对再生粗骨料进行冲洗。

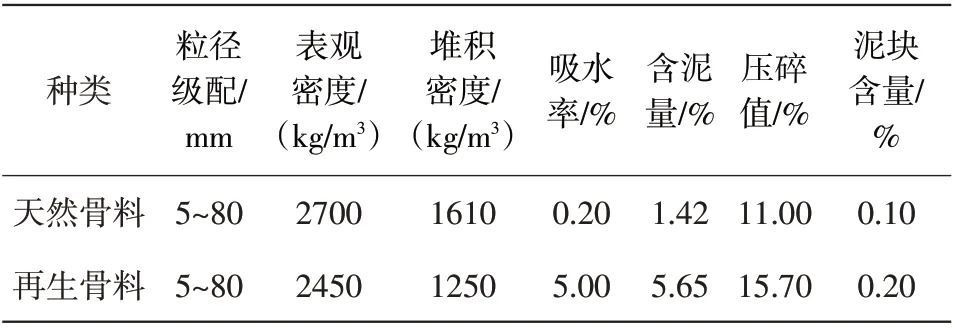

对经上述步骤加工后得到的再生粗骨料的性能指标与天然大骨料的性能指标进行对比(见表1),由表1 可知,再生粗骨料性能指标符合《混凝土用再生粗骨料》(GB/T25177-2010)Ⅱ类标准要求。图3为再生粗骨料、图4为天然骨料。

表1 粗骨料的性能指标

图3 再生骨料

图4 天然骨料

2.2 其他原材料

(1)水泥:海螺牌P·C42.5 复合硅酸盐水泥,其性能指标见表2。

(2)细骨料:桂林本地生产的河砂,其性能指标及筛分结果见表3。

表3 河砂的性能指标

(3)硅灰:硅灰的化学成分见表4。

表4 硅灰性能指标 %

(4)外加剂:本工程选用聚羧酸减水剂。

3 方案设计

采用C20 再生骨料混凝土浇筑水域两侧挡土墙,墙背砂卵石回填,迎水面采用M7.5 水泥砂浆砌大卵石。具体实施情况见图5。

图5 再生骨料混凝土挡土墙设计方案

4 配合比设计

按照《水工混凝土配合比设计规程》(DL/T5330-2015)进行配比,并根据坍落度、抗压、抗渗等试验结果对方案进行适当调整,最终得到现场施工的混凝土配合比(见表5)。其水灰比为0.5,砂率为30%,外加剂掺量为1%。

表5 天然骨料及再生骨料混凝土配合比 kg/m3

5 施工流程及注意事项

(1)基础开挖清理。按照图纸测量放样,开挖土方。清除挡土墙用地范围内的杂草、垃圾等所有障碍物。对模板内的钢筋及垫块进行固定安装,并对支护用木模板提前浇水湿润。

(2)混凝土搅拌。再生骨料混凝土均为现场搅拌,对原材料进行严格称重,搅拌机在挡土墙旁边直接拌制,采用溜槽直接灌入仓内。若现场温度在25℃以上时,需25~30 min内完成。

(3)混凝土运输。由于混凝土均为施工现场搅拌,因此主要采用手推车及挖土机等运输方式,运输前应使用清水对手推车进行清洗湿润,在运输过程中应防止离析、泌水等现象的发生,并在再生骨料混凝土初凝前将再生骨料运输至指定地点。

(4)浇筑振捣。浇筑再生骨料混凝土采用分层浇筑法,每浇筑50 cm进行一次振捣,振捣时采用快插慢拔的方法,插点均匀排列,逐点移动,按顺序进行。

(5)养护。在再生骨料混凝浇筑土浇筑完成后,在表面覆盖一层薄膜,并每隔一段时间对其浇一次水进行养护。

6 工作性能

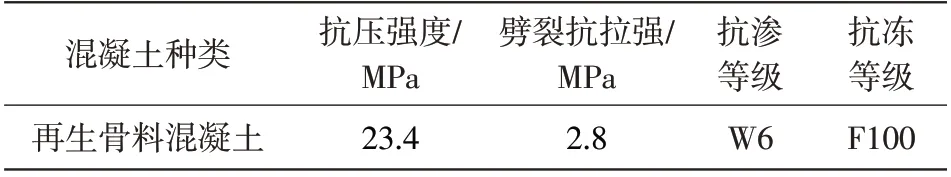

为评价再生骨料混凝土的工作性能,在现场施工时直接制作150 mm×150 mm×150 mm 的混凝土试块,在规定的条件下养护至规定龄期后进行力学性能和耐久性能试验,试验结果见表6。结果表明:再生骨料混凝土的力学性能和耐久性能均达到工程设计标准。因此,采用C20 再生骨料混凝土浇筑水域两侧挡土墙的方案是可行的。

表6 再生骨料混凝土性能指标

7 效益分析

该挡墙每公里需混凝土2300 m3,再生骨料混凝土和天然骨料混凝土每公里造价费用见表7。由表7可知,采用再生骨料混凝土每公里造价费用最低,与天然骨料混凝土相比每公里造价节约超20万元。再生骨料及再生骨料混凝土的工程应用可以有效缓解废弃混凝土堆积、砂石料资源紧缺及生态环境污染等一系列问题,符合相关国家政策提出的可持续发展要求。

表7 各种类混凝土费用

8 结语

(1)在施工工艺方面,再生骨料混凝土与天然骨料混凝土基本上无大差别,两者从拌制到后期养护具有相同的施工流程。

(2)在混凝土性能方面,再生骨料混凝土的力学性能和耐久性能均达到工程设计标准。

(3)在经济效益方面,本工程中再生骨料混凝土与天然骨料混凝土相比每公里造价节约超20 万元,降低了施工成本。