大力推进中国高品质球团矿生产与发展

2021-05-06许满兴

许满兴

(北京科技大学,北京 100083)

0 引言

近几年来中国球团矿生产有了一个良好的发展势头,如2019年5月至6月,首钢京唐公司第2,第3条年产400万t的带式焙烧机球团生产相继顺利投产,河钢乐亭钢铁公司两条年产480万t的带式焙烧机建设快马加鞭的在进行,去年年底,福建三钢年产240万t的带式球团生产线投产,柳钢搬迁工程广西防城港400万t带式机球团生产线的建设在加快进行,四川山西等省多条中小型带式焙烧机球团在规划筹建。唐山磁石矿冶科贸公司由平烧技改为带式机球团多条生产线项目在各地推进中,一个调整炉料结构,提高球团矿配比,正在成为高炉炼铁的新动向,不仅要大力推进中国球团矿的发展而且重在大力发展高品质球团矿,实现以高品质球团矿为主的炉料结构,取代近几十年来中国以高碱度烧结矿为主的炉料结构,以解决高炉炼铁燃料比居高不下,近20年来徘徊在530~540 kg/t的卡脖子问题,开启中国高炉炼铁绿色发展高质量智能发展的新篇章。

1 调整中国以烧结矿为主的炉料结构势在必行

1.1 背景

中国高炉炼铁的炉料结构,自20世纪80年代初起就开始形成高碱度烧结矿为主搭配部分酸性炉料的结构,取代了60年代到70年代100%的自熔性烧结矿的炉料结构,这种炉料结构在中国已实施了近40年的时间,近40年来钢铁工业发展的历程证明了这种炉料结构对改革开放40年钢铁工业的高速发展起了积极的作用,既有它的突出优势,也有它的弊端和问题。

1.2 以高碱度烧结矿为主搭配部分酸性炉料结构的优势

中国高炉炼铁近40年来实施的炉料结构,以高碱度烧结矿为主搭配部分酸性炉料(酸性球团矿+块矿),这种炉料结构的优势在于它既发挥了高碱度烧结矿优良冶金性能的优势,同时又发挥了酸性炉料高品位和低渣量的优势。这种炉料结构比100%自熔性烧结矿的炉料结构明显改善了炉料在高炉内的行为,多年来对中国高炉冶炼指标起了良好的积极作用。在2001~2010年,高炉的利用系数由上世纪70年代全国平均1.48 t/m3·d,提高到2.54 t/m3·d的水平,燃料比由上世纪70年代全国平均618.5 kg/t降低到533.7 kg/t的水平。2010年代比上世纪70年代全国高炉年平均利用系数提高了1.059 t/m3·d,燃料比平均降低了84.8 kg/t[1]。可见现行以高碱度烧结矿为主搭配部分酸性炉料的炉料结构,对中国钢铁工业的快速发展起过极为重要的积极作用。

1.3 现行以高碱度烧结矿为主炉料结构的短板和问题

现行以高碱度烧结矿为主的炉料结构,由于烧结矿的固结机理是渣相链接,其SiO2必须大于4.5%,2.0的碱度,CaO大于9.0%,再加上MgO和Al2O3含量,形成成品矿的含铁品位多数在55%~56%的水平,仅有少数单位达到57%~58%的水平。2001~2018年全国烧结矿全铁含量平均为55.53%,SiO2含量平均为5.695%.实际上酸性炉料高品位低渣量的优势没有得到较好的发挥,多年来中国酸性球团矿的含铁品位均在62%~63%,SiO2含量均在6%左右的水平,造成近20年来全国入炉矿的含铁品位平均为57.47%的水平。这种炉料结构与国外的先进指标相比,显然是入炉矿品位低,渣铁比高;冶炼效果利用系数低,燃料比高的结果。近20年来,中国高炉炼铁的燃料比一直徘徊在530~540 kg/t的水平。2000年~2018年全国高炉炼铁的燃料比,平均为535.29 kg/t[1]。入炉矿品位低,渣铁比高,成了中国高炉燃料比降不下来的“卡脖子”问题,这是现行高炉炉料结构的最大短板和问题。

2 新时代球团矿与烧结矿生产成本的对比分析

多年来国内钢铁界普遍舆论,球团矿比烧结矿价格高,形成中国钢铁企业的高炉料以烧结矿为主,球团矿的配用比例多年来停留在低于20%的水平。2001~2018年中国球团矿的年产量和占炉料的比例列于表1,对球团矿生产成本和质量的认识一定程度上影响了中国球团矿生产的发展。

表1 2001~2018年中国球团矿年产量约占炉料的比例[2]

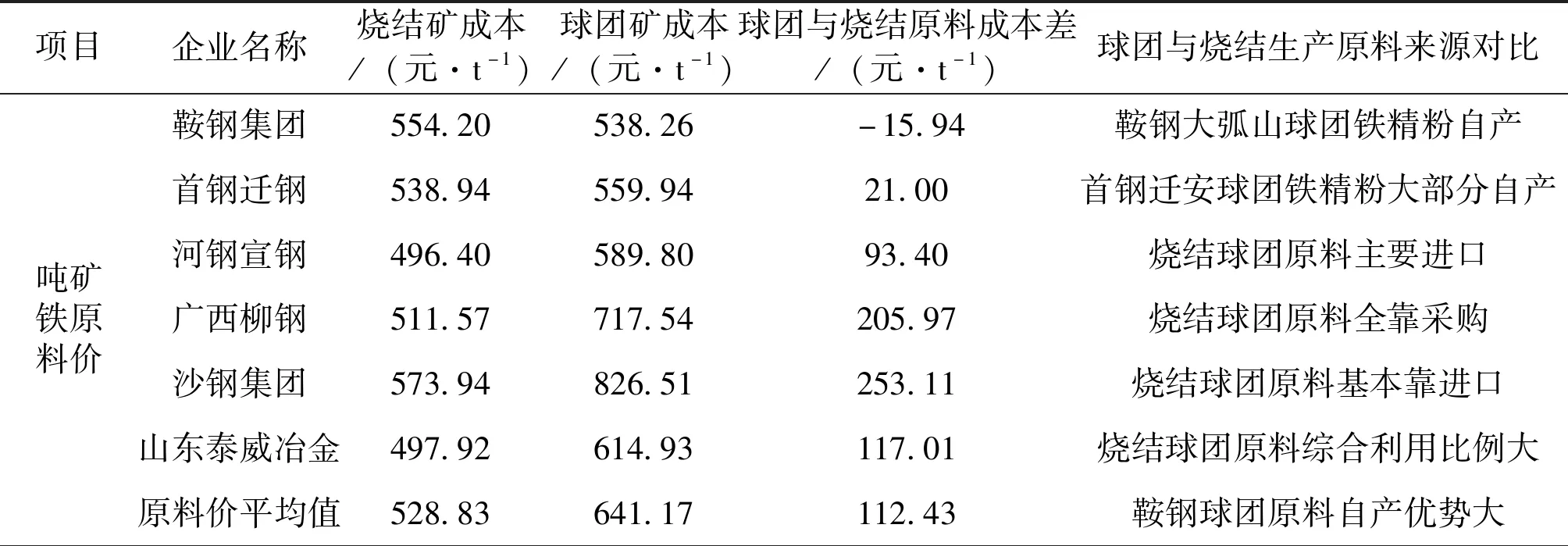

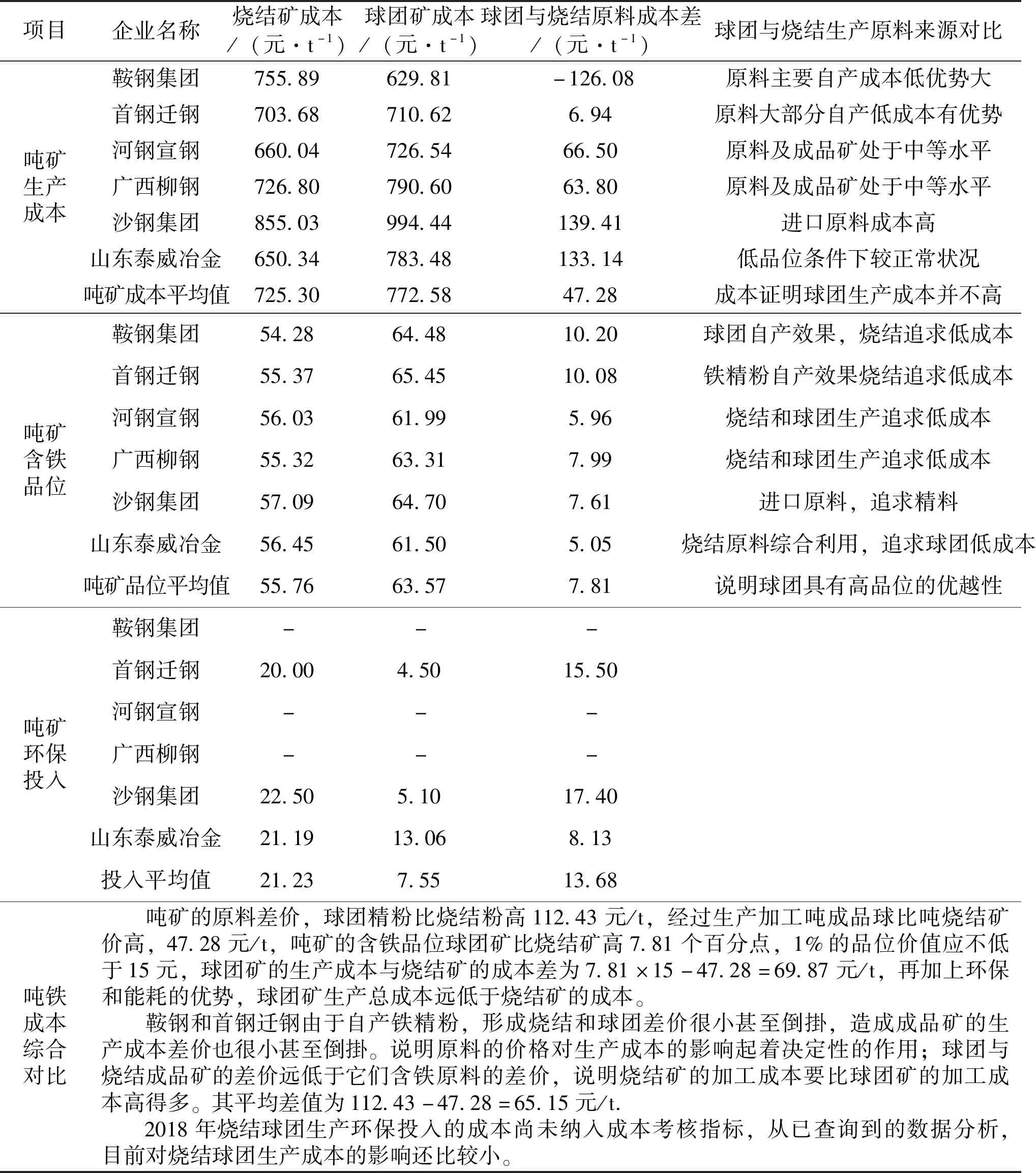

为了推进高品质球团矿的发展,通过合理计算球团矿和烧结矿的生产成本,正确认识高品质球团矿的生产成本是必要的,为此选择了2018年全国既有球团矿成本核算也有烧结矿成本核算的、具有代表性的6家企业,对其球团矿和烧结矿的生产成本做了对比分析,其结果列于附表2。

表2 国内外几种球团矿SiO2含量与其冶金性能的关系

3 高品质球团矿的内涵及其主要原料的开发途径

3.1 高品质球团矿的内涵

高品质球团矿是高炉炼铁的精料,它不该是低品位,高SiO2含量的料,也不该是粒度大而不均匀的料,更不应该是冶金性能差的料,高品质球团矿其内涵应包括以下三个方面[3]。

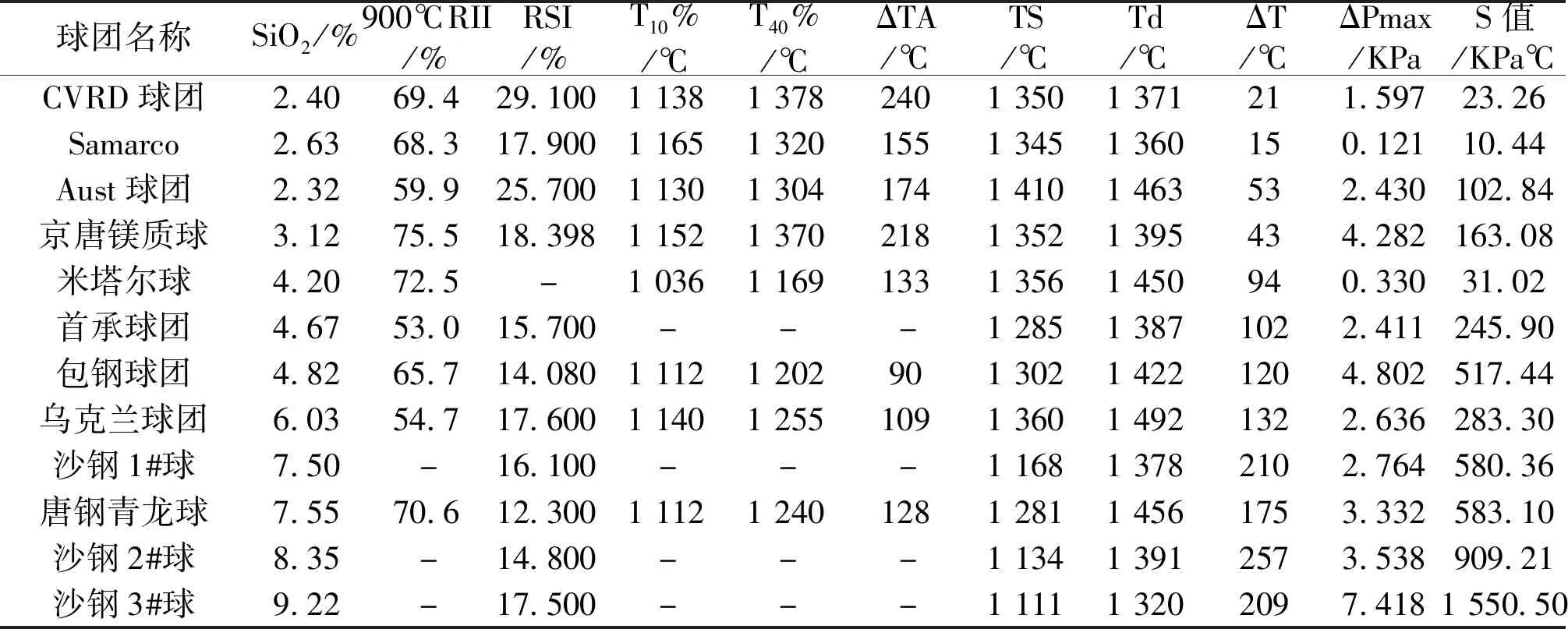

1)含铁品位高,SiO2含量低。含铁品位应≥65%,SiO2含量≤4%,生产实践和研究均证明,低品位高SiO2含量的球团矿的冶金性能都比较差,国内外几种球团矿的冶金性能与其SiO2含量的关系列于表2。

SiO2含量对球团矿的冶金性能有决定性的影响,因此球团矿的含铁品位和SiO2含量是决定球团矿品质的关键性因素。已有的大量研究说明,球团矿的化学成分对其质量的影响除了品位和SiO2含量外,还有碱度、MgO含量和TiO2含量的影响。对球团矿的质量而言,在可能的条件下,应争取生产熔剂性球团(CaO/SiO2=0.8~1.2),MgO质球团(MgO=1.5±0.5%)和低于0.45%的TiO2的球团矿。

2)小而匀的粒度:粒度是球团矿的一项重要质量指标,粒度不仅影响焙烧阶段的透气性、干燥速度和产量,还影响能耗。德国的一项研究证明,焙烧8 mm直径的球团矿是焙烧16 mm直径能源消耗的42.35%,焙烧过程球团矿的最佳直径为11 mm[2]。球团矿的直径不仅影响其产量和能耗,成品球团矿的直径还影响其入高炉后的煤气分布、煤气利用率和炼铁的燃料比。小而匀的球团矿(10~13 mm)入炉后有利于改善还原性、提高煤气利用率、降低燃料比。瑞典SSAB3#和4#高炉,采用100%LKAB公司的小而匀的球团矿冶炼,煤气利用率达到56.5%的水平,实现了吨铁450 kg燃料比的世界先进水平。2018年中国全国高炉煤气利用率平均为45.15%,宝钢高炉的煤气利用率为51.5%,高炉煤气利用率的这一差距与炉料的粒度直接相关。

3)良好的高温冶金性能:高品质的球团矿不仅要具有含铁品位高、SiO2含量低、小而匀的粒度,还应具有良好的高温冶金性能。日本国早在上世纪八十年代初即提出和制定了平价球团矿的高温性能方法,并具体规定了球团矿在进入高炉炉身下部前的还原度要达到70%(≤1 000 ℃的温度前),还原膨胀指数应低于16%,提出软化开始和熔融开始温度要高,软熔区间要窄。日本新日铁公司推荐球团矿的开始熔融温度(TS)>1 300 ℃,开始滴落温度(Td)<1 470 ℃,熔滴区间(⊿T)≤170 ℃,最大压差值(ΔPmax)<150 Pa,熔滴性能总特性值(S值)<166 KPa℃。经过近几十年的实践证明,新日铁公司所推荐的球团矿高温性能指标具有重要推广价值。球团矿良好的高温冶金性能才能确保其优良的高炉冶炼效果。新日铁公司同时提出提高球团矿的碱度,降低SiO2含量、添加适量MgO是改善球团矿高温冶金性能的有效手段。

3.2 发展高品质球团矿主要原料铁精粉的开发途径

生产和发展高品质球团矿的一个重要问题是必须具备有高品质的铁精粉,而中国是一个贫铁矿国家,冶金矿山生产的铁精粉不仅铁品位低而且二氧化硅含量高,要生产含铁品位≥65%,SiO2含量≤4%并不容易,由此才造成目前中国生产的球团矿含铁品位大多数为62%~63%,二氧化硅含量高于6%的水平。中国要发展高品质球团矿这是必须要解决的问题。2000年至2002年,中国几大矿山通过提铁降硅的攻关,2003年几大矿山的铁精粉和SiO2含量均达到了生产高品质球团矿的高含铁品位和低SiO2含量的要求,具体公关效果列于表3。

表3 中国鞍本和太钢铁精粉提铁降硅的公关效果[4] %

但国内铁精粉的产量满足不了大力发展高品质球团矿生产的需求,需要大量进口高品质的铁精粉,而国外资源也处于短缺状态。中国目前已有企业开发找到了解决的办法,进口品位为53%~60%品位,SiO2含量均在5%以上的烧结铁矿粉,通过再磨再选可以实现品位≥67%, SiO2≤2%的铁精粉,加工成本每吨不超过28元,而且已经实现了年产1 000万t的水平,通过以上讨论,中国大力生产和发展高品质球团矿的原料问题可以得到解决。

4 大力推进高品质球团矿生产对高炉炼铁的价值

1)高品质球团矿品位高,SiO2低,用于高炉炼铁吨铁矿耗低,渣铁比低,有利于节能减排,有利于提高高炉产量,降低燃料比消耗。铁品位66%的球团矿,每吨铁用矿仅需要1 400 kg;而采用57%品位的烧结矿,冶炼一吨生铁需要用烧结矿1 667 kg,冶炼一吨铁高品位球团矿比烧结矿减少267 kg矿。高品质球团矿冶炼一吨生铁的渣量为168 kg,消耗燃料为460 kg/t,而用57%品位的烧结矿冶炼一吨生铁渣量达到320 kg,燃料消耗为530 kg,同样冶炼一吨生铁可降低燃料比70 kg。

青海汉话大多是将[tala]置于时间名词之后、动词之前,表示动作行为的“终止”,或者行为动作达到的“界限”,蒙古语则是将[tala]接缀在动词词干上,同样表示行为的“终止”或行为延续结束的“界限”。例如:

2)高品质球团矿因强度高,粒度小而匀,用于高炉冶炼有利于高炉煤气流合理分布,提高炉料的还原性,有利于提高煤气利用率,降低燃料比。瑞典SSAB高炉采用100%高品质球团矿冶炼,煤气利用率高达56.5%,燃料比为450~452 kg/t,2018年中国高炉煤气利用率为45.15%,宝钢高炉煤气利用率为51.5%,1%的煤气利用率影响燃料比5 kg/t,这一差距与炉料的粒度和还原性直接相关。

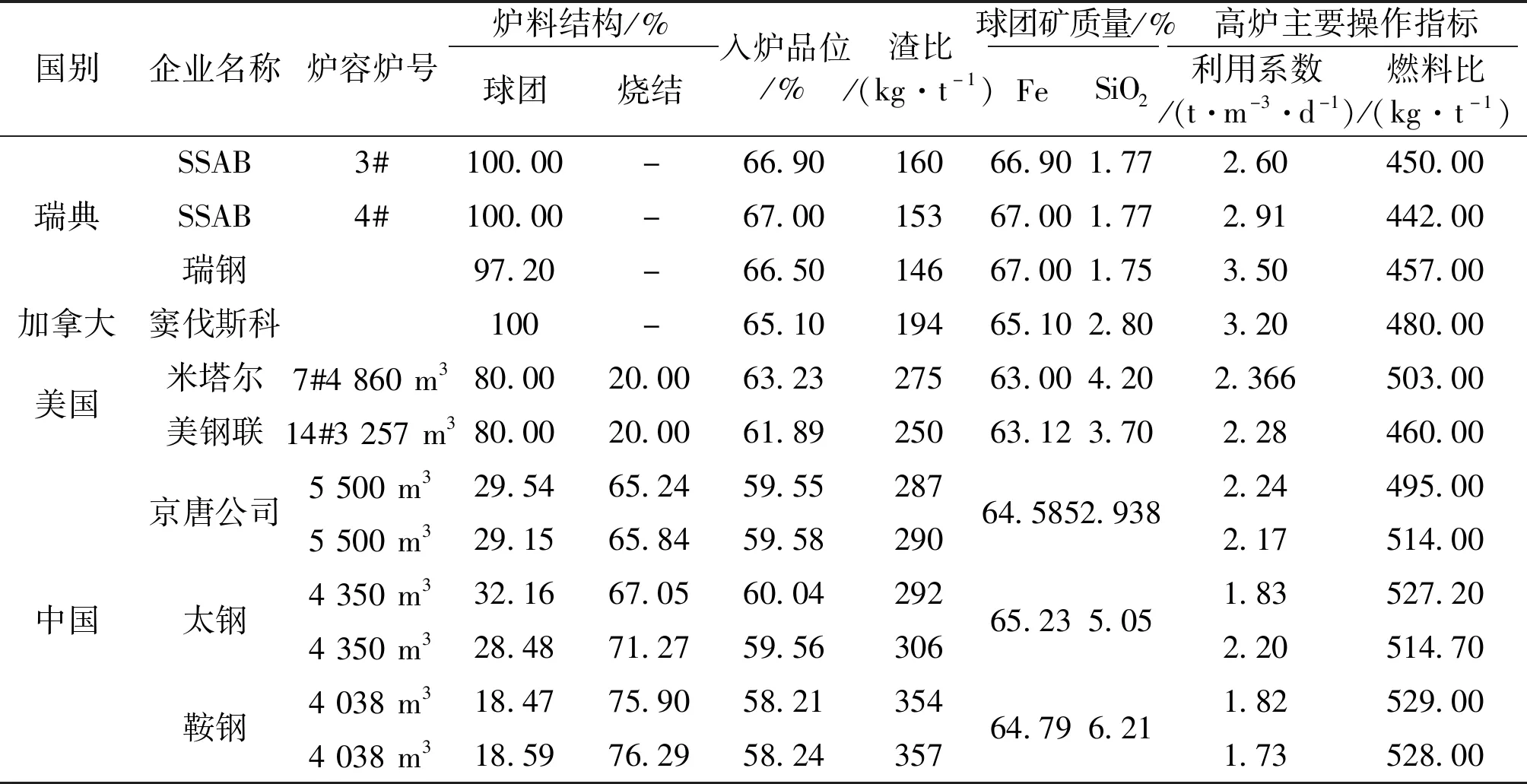

3)高品质球团矿优良的冶金性能有利于改善高炉上下部的透气性,有利于炉况稳定和改善高炉操作指标,国内外球团矿质量和炉料结构与高炉操作指标的关系对比列于表4。

由表2和表4的数据对比可见,球团矿的质量(主要是品位和SiO2含量)和炉料结构是高炉操作指标优劣的决定性因素。发展高品质球团矿生产的目的,主要在于改变现行的以烧结矿为主的炉料结构,形成新时代以高品质球团矿为主的炉料结构,解决长期以来中国高炉炼铁燃料比一直徘徊在530~540 kg/t的“卡脖子”问题,开创中国低燃料比高炉炼铁的新局面。

表4 国内外球团矿质量和炉料结构与高炉操作指标的关系对比

5 结语

由以上讨论和分析可以得出以下几点结论性意见:

1)以烧结矿为主的炉料结构,对改革开放以来钢铁工业的快速发展起了重要的积极作用。但其入炉矿品位低,渣铁比高是中国高炉炼铁燃料比近20年来一直徘徊在530~540 kg/t“卡脖子”的问题所在。

2)未来的以高品质球团矿为主的炉料结构,入炉矿品位高,渣铁比低,用于高炉冶炼燃料比低,以其取代烧结矿为主的炉料结构势在必行。

3)品位和SiO2含量是球团矿质量的基础因素,高品位,低SiO2,小而匀的粒度和优良冶金性能是高品质球团矿的主要内涵。

4)中国的选矿技术,生产高品位,低SiO2的铁精粉已成熟过关,对进口普通铁矿粉经再磨再选,能生产出满足生产高品质球团矿对铁精粉的要求。

5)含铁品位高,SiO2低的高品质球团矿是新时代中国高炉炼铁实现绿色发展高质量发展低燃料比的关键举措。

6)小而匀粒度的高品质球团矿在高炉内煤气流分布均匀,还原性好,是高炉炼铁提高煤气利用率,降低燃料比的重要条件。

7)高品质球团矿,良好的冶金性能,在高炉内上下部阻力损失小,透气性好,是高炉炼铁获得顺行高产低燃料比的关键因素。

附录:新时代球团矿与烧结矿生产成本的对比与分析表

续表