铝掺杂量对于铝锌氧薄膜晶体管的电学性能的影响

2021-05-06王冶,王超*,杨帆

王 冶,王 超*,杨 帆

1 吉林建筑大学 电气与计算机学院,长春 130118 2 吉林省建筑电气综合节能重点实验室,长春 130118

0 引言

透明氧化物半导体薄膜晶体管因其优异的光学和电学性能而备受关注,与传统的硅薄膜晶体管相比,其具有很强的竞争力,在驱动有源矩阵平板显示器,如有源矩阵有机发光二极管显示器等方面有着巨大的应用空间.由于氧化锌(ZnO)基TFTs具有高迁移率与优良的稳定性,并且其能够使用低温工艺制备,因而大量关于氧化物半导体薄膜晶体管的研究是基于ZnO的[1-2].不过由于ZnO中存在大量的氧空位与Zn间隙等本征缺陷,对于诸如开关比、亚阈值摆幅、场效应迁移率等器件性能指征产生影响.因此,研究人员需要探索对ZnO基TFTs进行优化的工艺方法,一个重要的方法便是掺杂Ga[3],In[4],Mg[5]等元素,其中,铟镓锌氧化物(IGZO)薄膜晶体管其优异的性能尤其引发人们的关注[6].然而,IGZO薄膜晶体管的可靠性令人担忧,并且其优化的空间很小尤其是铟元素昂贵的成本以及毒性,使其难以降低IGZO薄膜晶体管生产的可持续性与成本.为解决上述问题,需要探索新的材料.由于铝是自然界中丰度最大的元素且无毒无害,成为替代铟元素的有力竞争者.目前,已经有关于AZO-TFT的报道,2014年, Dedong Han等[7]人在柔性聚酯塑料衬底上使用磁控溅射法成功制备了AZO-TFT,SiO2绝缘层厚度100 nm,栅极与源漏电极使用100 nm厚度的氧化铟锡(ITO),AZO有源层厚度100 nm.器件阈值电压为1.4 V,开关比为1.0×107,场效应迁移率28.2 cm2·(V·s)-1,亚阈值摆幅0.19 V/decade, 2017年,Wen Yu等[8]人以玻璃作衬底,栅极采用100 nm厚的ITO,107 nm厚的SiO2作绝缘层,源漏电极采用75 nm厚的ITO,该器件饱和迁移率12.6 cm2/V.s,开关比达到107.以上研究皆使用了ITO作为源漏电极且通过退火都获得了性能优异的薄膜晶体管.本文将采用Al作为源漏电极,在低温工艺下制备AZO-TFT,以期探索以更简便的工艺流程实现对In的彻底替代,并且低温工艺还可以为未来的可降解衬底AZO-TFT提供条件.

目前制备薄膜材料的常用方法有:磁控溅射[9-10](Magnetron sputtering),是指在真空腔室中,利用高压气体辉光放电的特性产生等离子体,之后等离子体里的正离子轰击靶材,使粒子沉积在基片之上;原子层沉积[11](ALD,atomic layer deposition),是指一层一层地在衬底上生长薄膜,该方法可以有效地控制薄膜的生长厚度以及薄膜的组分,也可以用于大面积制备;脉冲激光沉积[12](PLD,pulsed layer deposition),是一种利用激光轰击靶材从而将轰击出来的物质沉积到衬底上的方法,具有成膜效率高,组分控制精确的优点;溶液法[13],与真空工艺相比可以在大气环境中进行,无需昂贵的真空设备,制备工艺简便,成本低,可以大规模制备.由于磁控溅射法成膜效率高,能耗低且具有较高的成膜质量,故本实验选用磁控溅射法制备AZO薄膜.

1 实验

1.1 薄膜制备

本实验采用SiO2/Si衬底,绝缘层厚度约为200 nm,首先切割1.5 cm×1.5 cm大小的衬底进行清洗,将衬底浸入丙酮,容器封口放入超声波清洗机中清洗10 min,其次放入无水乙醇中,容器封口再次清洗10 min以去除衬底表面的丙酮,然后再放入超纯水中,于超声波清洗机中再清洗10 min以去除表面乙醇,最后放入烘箱烘干后可以得到洁净的SiO2/Si衬底.

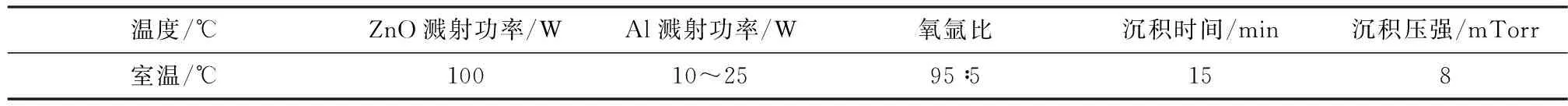

将纯度99.99 %的Al靶材与ZnO靶材置入美国Kurt.lesker的PVD75型号磁控溅射设备中,之后进行抽真空,当真空度达到5×10-5mTorr后通入氩(Ar)气,压力达到20 mTorr开始起辉,两个靶材起辉功率均为50 W.起辉成功后对靶材进行10 min预溅射以去除衬底表面的杂质,之后设定参数进行薄膜生长,各个参数条件如表1所示.

表1 AZO薄膜沉积条件Table 1 AZO film deposition conditions

1.2 器件制备

AZO-TFT结构如图1所示.

图1 AZO-TFT结构示意图Fig.1 AZO-TFT structure schematic diagram 图2 栅极位置示意图Fig.2 Schematic diagram of grid position 图3 器件显微镜照片Fig.3 Device microscope photos

在磁控溅射法制备有源层完成之后用光刻工艺进行图案化,先将光刻胶均匀通过匀胶仪涂布在薄膜上,放入烘箱在90 ℃下前烘3 min,之后进行曝光,将硅片置于5 ‰ 浓度氢氧化钠溶液中进行显影,再放入烘箱在90 ℃下坚膜3 min,使用5 ‰ 浓度稀盐酸溶液腐蚀3 s,之后使用丙酮去胶.下一步是套刻流程,再次匀胶并前烘3 min,进行套刻,曝光结束后再将硅片置于5 ‰ 浓度氢氧化钠溶液中进行显影,完成图案化.

本实验使用电子束蒸发(EB,electron beam evaporation)设备沉积厚度为50 nm的Al源/漏电极.电极生长完成后,将器件放入丙酮中在超声波清洗机内进行剥离直至沟道清楚明晰.之后选定器件一角打磨栅极如图2所示,此方法制备栅极工艺简便,所制备的器件沟道长度10 μm,宽300 μm,器件显微镜照片如图3所示.最后使用半导体参数分析仪(Semiconductor Parameter Analyzer)对TFT的电学性能进行分析.

2 结果与讨论

2.1 电学性能分析

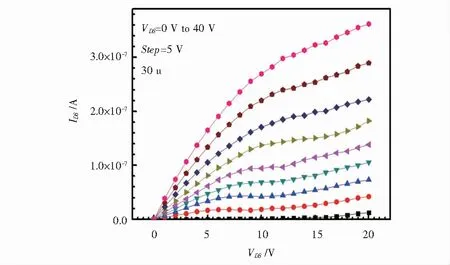

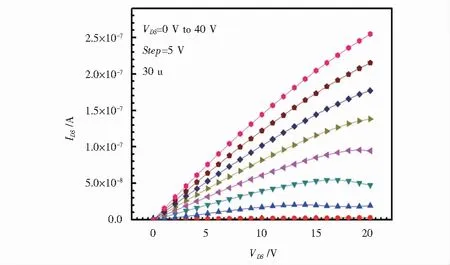

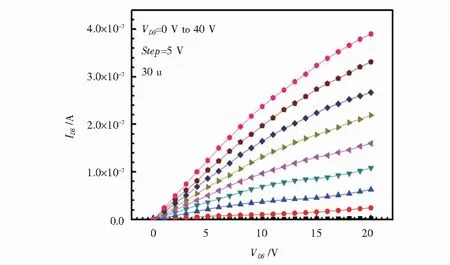

本实验使用同一种硅衬底制备了不同Al掺杂量的AZO-TFT,如图4(图中VGS为栅极电压,VDS为源/漏电压,IDS为源/漏电流,VGS为栅极电压)所示,给出了4组不同Al掺杂功率制备AZO-TFT的输出曲线.

(a) 铝掺杂功率为10 W时的AZO-TFT输出曲线

(c) 铝掺杂功率为20 W时的AZO-TFT输出曲线

(d) 铝掺杂功率为25 W时的AZO-TFT输出曲线

曲线给出了当栅极电压为5 V,10 V,15 V,20 V,25 V,30 V,35 V,40 V时源/漏电流与源/漏电压的关系曲线,可以看出四者均未表现出明显的饱和区,这可能是由于Al源/漏电极与有源层没有形成良好的欧姆接触.随着栅极电压不断增大,源/漏电流也逐渐增大,可以看出该AZO-TFT属于n沟道器件.

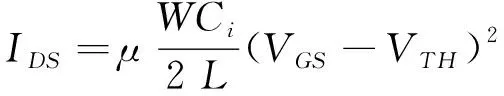

如图5所示,给出了4组不同Al掺杂功率制备AZO-TFT的转移曲线.

在AZO-TFT的转移特性曲线中,当VGS≤Voff(关态电压),此时TFT进入截至区,此时的IDS为关态电流,当Voff

(1)

式中,μ表示迁移率,cm2/(V·s);W表示沟道宽度,μm;L表示沟道长度,μm;Ci表示单位绝缘层面积的电容,F/cm2.

综上,通过图5可以提取到描述TFT性能的4个关键参数,即开关比(Ion/off),阈值电压(Vth),亚阈值摆幅(SS),迁移率(μ).

图5 不同Al掺杂功率制备的AZO-TFT转移特性曲线(源/漏电流IDS-栅电压VGS)曲线Fig.5 Transfer characteristic (drain-source currentIDS-gate voltage VGS) curves of AZO-TFTprepared by different aluminum doping power

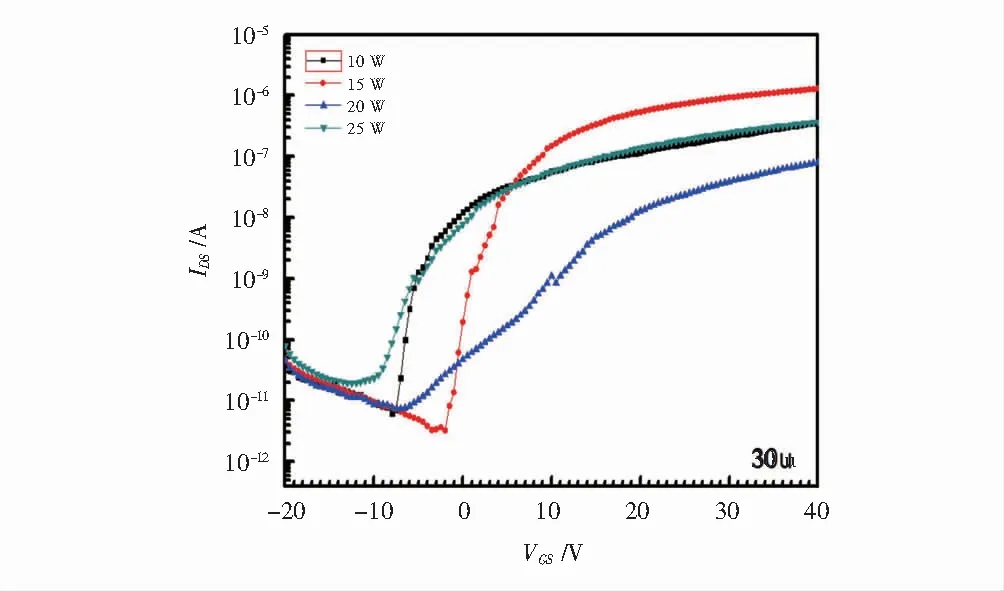

图6 不同铝掺杂功率制备的AZO-TFT的IDS1/2-VGS曲线Fig.6 IDS1/2-VGS curves of AZO-TFTprepared by different aluminum doping power

(1) 开关比. 转移曲线之中最大源/漏电流与最小源/漏电流的比值,直观在转移特性曲线中即是IDS最高点与最低点的比值,开关比越高,代表器件性能越优异,因此降低关态电流同时增大开态电流能够显著提升器件性能,有研究表明[15],漏电流对于关态电流产生影响,而开态电流主要受到器件本身的场效应影响.

(2) 阈值电压. 通过Vth的正负可以直观判断该器件属于增强型器件还是耗尽型器件,当Vth>0时,器件为增强型器件,当Vth<0时候,器件为耗尽型器件.求阈值电压方法主要为做IDS1/2-VGS曲线,曲线切线延长线与X轴的交点为阈值电压,以下为IDS1/2-VGS曲线,如图6所示.

(3) 亚阈值摆幅. 在转移曲线的亚阈值区域部分做切线,最大切线斜率的倒数即是亚阈值摆幅SS,SS越小表明TFT的功耗越小.

(4) 迁移率. 迁移率反映载流子在材料中的运输效率,通过公式(1)可以计算.迁移率受到多种因素影响,如电离杂质或结构缺陷等.

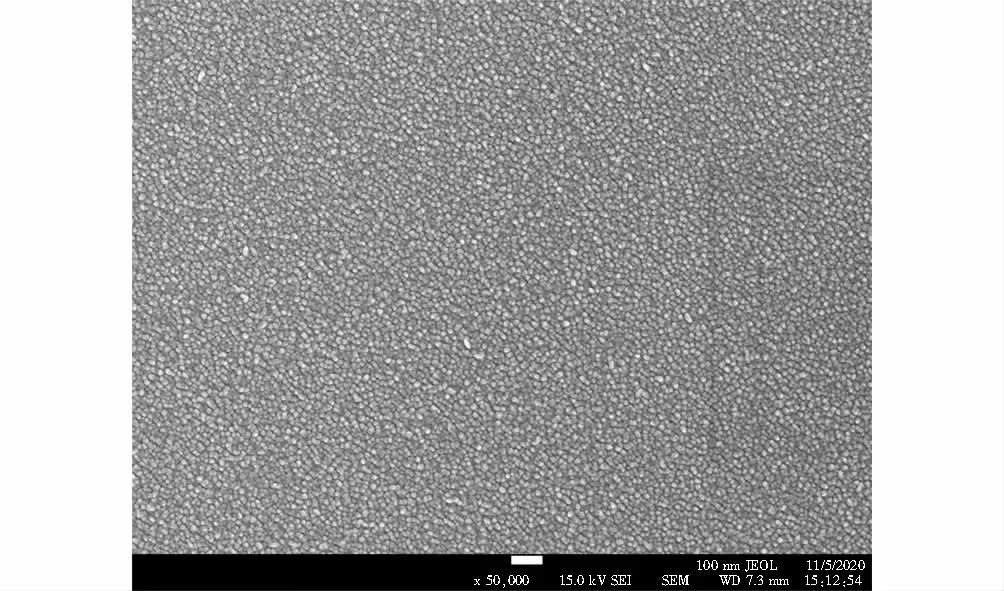

表2为不同铝掺杂功率制备的AZO-TFT性能参数.

表2 不同铝掺杂功率制备的AZO-TFT性能参数Table 2 Electrical properties of AZO-TFT prepared by different aluminum doping power

根据转移曲线和表2不难看出,当掺杂功率为10 W,15 W,20 W,25 W时,AZO-TFT的开启电压分别为-8 V,-2 V,-7 V,-10 V,四者的开启电压均为负,4组器件均为耗尽型器件.当掺杂功率为15 W时,此时开关比达到105,继续提升Al掺杂功率开关比降低,其开启电压最接近于0 V,即最接近于增强型器件,阈值电压与亚阈值摆幅也获得了优化.这是由于适量的Al掺杂能够有效抑制载流子浓度,并与O键合从而减少O空位[16].

当掺杂功率逐渐升高时,器件迁移率产生了明显的下降,这可能是由于Al2O3的禁带宽度相比于ZnO要大很多,随着薄膜组分之中Al含量增加,导致薄膜禁带的宽度增加从而阻碍了载流子的运输[17],这降低了AZO-TFT的迁移率,其二是Al的掺杂减少了O空位也可以降低载流子浓度.

综上,通过调整Al靶材溅射功率从而达到控制AZO薄膜中Al掺杂量的效果,通过综合分析发现,当Al掺杂功率为15 W时,器件开关比可以达到105为最佳,随着掺杂功率的提升,Al掺杂量上升,开关比与迁移率发生了下降.

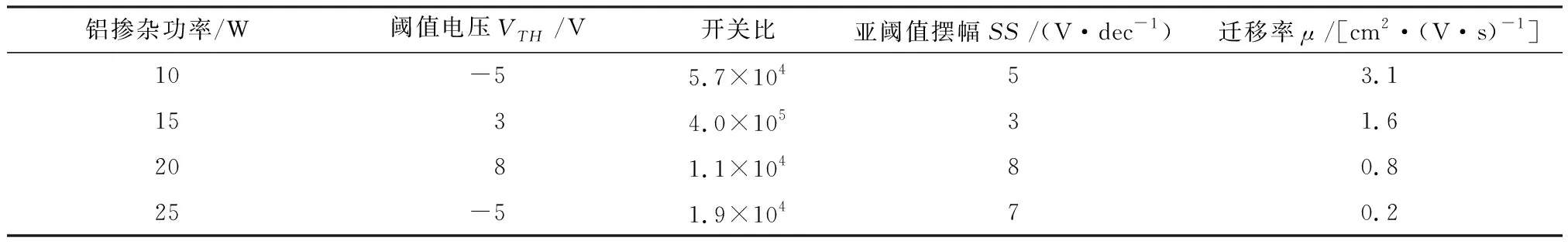

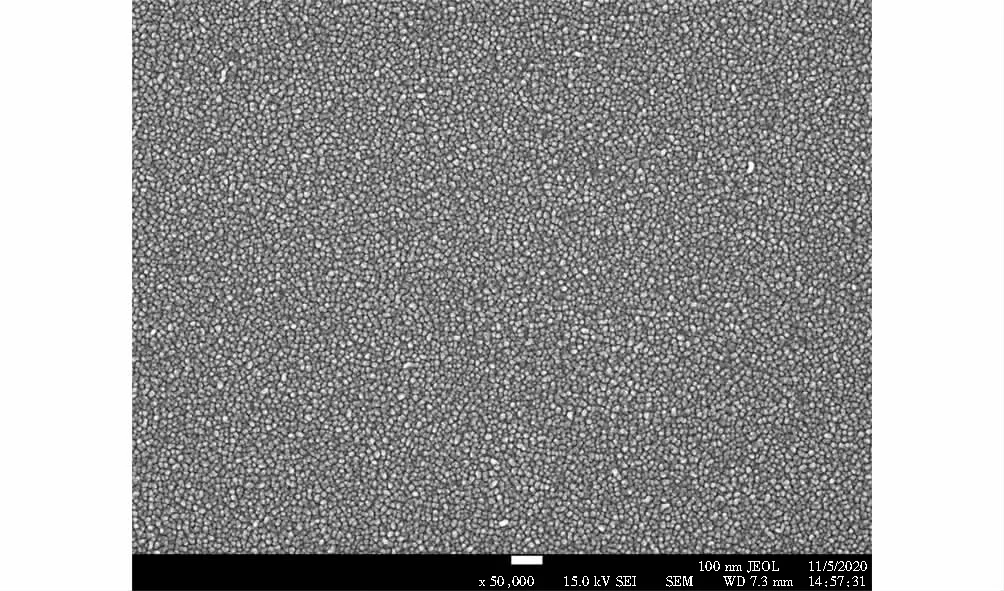

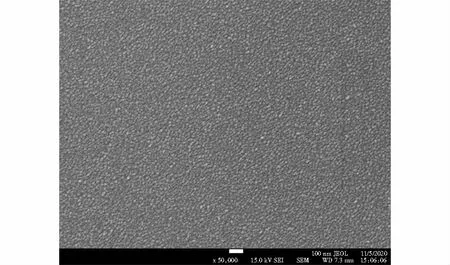

2.2 表面形貌分析

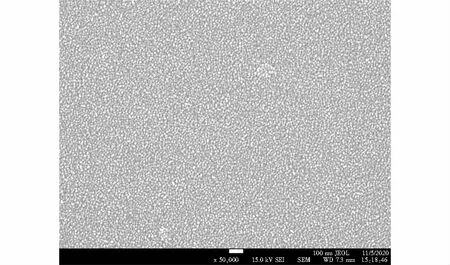

图7为不同溅射功率的AZO薄膜的SEM照片,放大倍数为50 000倍.由图7可见,薄膜表面均都呈颗粒状,晶粒较为致密,表面没有裂纹,这显示表面粗糙度较低,薄膜成膜质量较好.

(a) 铝掺杂功率为10 W时的SEM照片

(b) 铝掺杂功率为15 W时的SEM照片

(c) 铝掺杂功率为20 W时的SEM照片

(d) 铝掺杂功率为25 W时的SEM照片

3 结语

本实验研究了铝掺杂量对于AZO-TFT电学性能的影响.结果显示,Al掺杂功率为15 W时器件电学性能最佳,电流开关比为4.0×105,阈值电压为3 V,亚阈值摆幅为3 V·dec-1,迁移率1.6 cm2·(V·s)-1原因是少量Al掺杂降低了O空位的密度,提升了器件性能.不过使用Al作为源漏电极在低温工艺下制备的AZO-TFT对比使用ITO作为源漏电极的AZO-TFT性能依然有差距,这也有待于进一步进行工艺的优化与探索.