涡流探伤在焊缝涂装状态下质量检测的应用

2021-05-06蔡文薛锋靖婧梁小平

蔡文,薛锋,靖婧,梁小平

(上海外高桥造船有限公司,上海 200137)

船舶海洋工程产品,一般都会配置用于设备维修保养的吊耳或吊梁。根据技术规范的要求,这些吊耳都必须进行拉力试验以检测其负载能力,在拉力试验前后,必须对其焊缝进行无损检测。对于未涂装的焊缝一般采用磁粉探伤技术或超声波探伤技术。对于已涂装的焊缝,需要经过复杂的前处理之后才能够采用磁粉探伤技术,这样检测方法需要大量不同工种之间密切配合,一旦一个环节出现问题就会影响最终测试结果,因此急切需要一种新技术对已涂装焊缝进行高效检测。涡流探伤技术是一项应用广泛的无损检测技术,作为一种简单高效的表面无损检测方法。目前涡流检测技术已广泛用于航天、航空领域中金属构件的检测,但在船舶行业应用较少。基于涡流探伤技术的工作原理,可初步判断其可用于涂层状态下的吊耳焊缝质量检测。通过大量模拟对比试验发现涡流探伤技术对已涂装焊缝可以实现快速准确检测。

1 涡流探伤简介

涡流探伤(ET)是一种利用电磁感应原理[1-2],检测构件和金属材料表面缺陷的探伤方法。其原理是把导体接近通有交流电的线圈,由线圈建立交变磁场,该交变磁场通过导体,并与之发生电磁感应作用,在导体内建立涡流。导体中的涡流也会产生自己的磁场,涡流磁场的作用改变了原磁场的强弱,进而导致线圈电压和阻抗的改变。当导体表面或近表面出现缺陷时,将影响到涡流的强度和分布,涡流的变化又引起了检测线圈电压和阻抗的变化,根据这一变化,可以间接判断导体内缺陷的存在。

ET适用于导电材料,包括铁磁性和非铁磁性金属材料构件的表面或近表面层的缺陷检测[3]。由于涡流探伤,在检测时不要求线圈与构件紧密接触,也不用在线圈与构件间充满藕合剂,容易实现检验自动化。涡流检测可在高温、薄壁管、细线、零件内孔表面等其他检测方法不适用的场合实施检测[4]。

按探测线圈的形状不同,可分为穿过式(用于线材、棒材和管材的检测)、探头式(用于构件表面的局部检测),以及插入式(用于管孔的内部检测)3种[5]。本次运用的探测线圈是探头式(见图1),检测装置主要由探头和主机两部分组成,结构较简单,携带方便,适用于各种场合。

图1 探头式的探测线圈

关于检测焊缝的探头,为检测铁磁性焊缝,必须运用特殊设计的探头,探头组件应该是差分的,正交的,相切的或相等的,其特性不受焊缝和焊缝热影响区中导电率、导磁率和提离效应变化的影响。探头的直径应参考被检工件的尺寸选择,这样的探头应能够在涂以一层薄的非金属耐磨材料的工作表面检测。探头的工作频率范围应在100 kHz~1 MHz之间。

2 模拟对比试验

2.1 模拟对比方案

为了验证涡流探伤在已涂装焊缝上的检测效果,根据某船型的现场实际情况制定了模拟对比试验方案。仪器应该能够检测出,具有相应于待检工件预期最大涂层厚度相关标定块中 1 mm的人工缺陷,仪器能够使它的信号幅度达到全屏。

在具有同样涂层厚度的同一标定试块中,1个0.5 mm深人工缺陷的信号幅度至少为1 mm人工缺陷的50%,信噪比至少3∶1,选定的探头必须满足这2个要求,并应该在相关的试块上得到验证,若不满足此要求,不能进行检验。

对同样的试件进行两种方法的盲测,即MT检测作为标准,专业人员对试件检测并记录结果,然后让具备ET操作资质的人员在不了解MT检测结果的情况下开始检测,最后将MT和ET检测结果对比。

以MT检测结果对比标准,如果ET能够发现不小于试件主要缺陷数量且位置正确,但不能发现较MT之外的恶性缺陷(例如:裂纹),即只要发现1条不存在的恶性缺陷则判定ET不具备检测已经涂装状态下的吊耳焊缝质量。

2.2 试验步骤

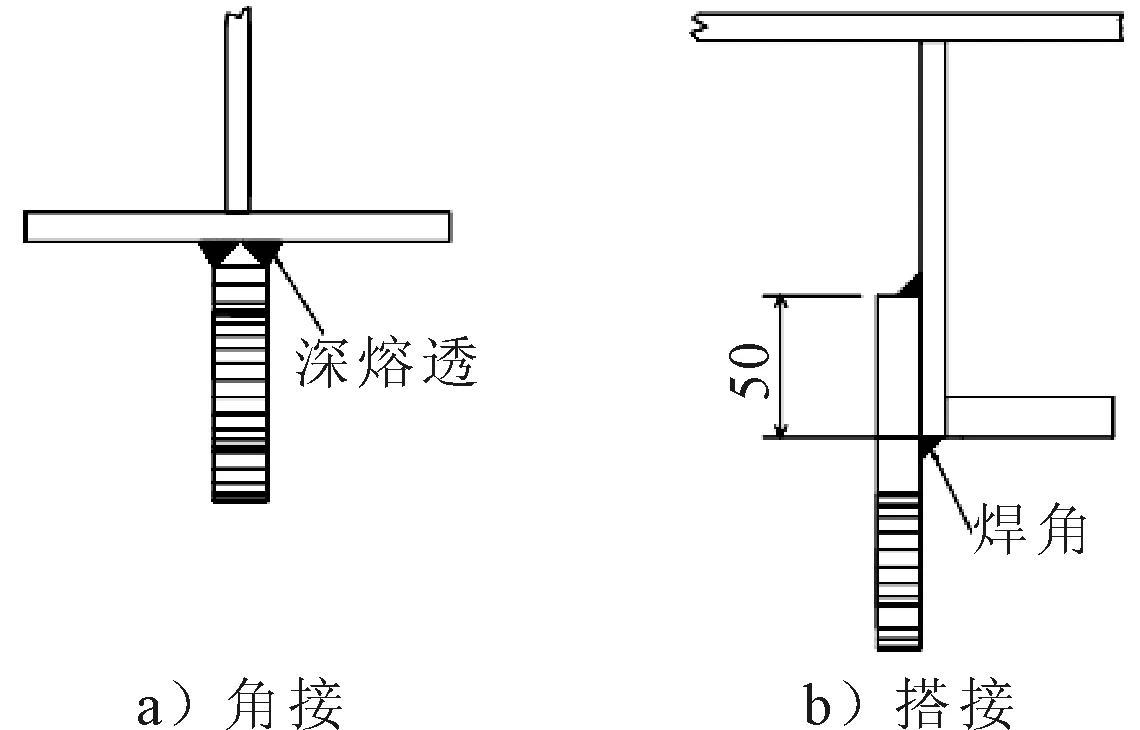

1)模拟试样准备。结合实船情况,整船吊耳总数约1 100只,负载吨位从0.5~12.5 t,其中1、2、3、5 t的吊耳共812只,约占总数的74%。这些吊耳自身的板厚分别为15、20、25、32 mm,材质为A级钢。考虑到实际操作方面,选取了材质A级钢,20 mm厚钢板作为试样钢板板厚。吊耳与船体结构的焊接形式一般分为2种:角接、搭接,见图2。

图2 吊耳与船体的焊接形式

在标定试块上应有0.5、1、2 mm深度的凹陷槽,深度误差应该是±0.1 mm,建议凹陷槽的宽度应该是≤0.2 mm。

综合以上考虑,制作4块吊耳试样板,其中2块试样为焊缝角接形式,另外2块试样为焊缝搭接形式。并在2块不同焊缝搭接形式的样板上同时刻造:1条横向裂纹、1条纵向裂纹、密集气孔3种类型常见缺陷,见图3。

图3 制作的试样

2)MT检测。根据MT检测程序对制作的试样焊缝进行MT检测,并详细记录缺陷位置及长度等信息,并拍照保存以便与ET试验结果进行对比,见图4。

图4 MT缺陷检测

3)样品涂装。实船吊耳位置分布较广,有压载舱,货油舱,污油舱,上层建筑,机械处所等,每个区域使用的油漆种类不同,而且规定的油漆厚度也不相同,其各种油漆配套较为复杂。根据ET的工作原理,经过综合考虑选择了采用ET检测方法下最为恶劣的涂层配套,也就是金属成分较多的油漆intershield300。

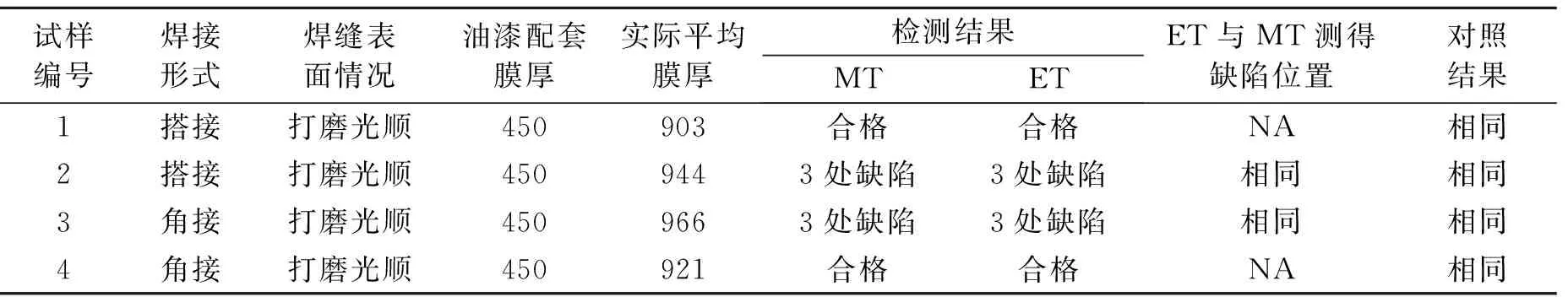

根据实际船舶的油漆技术规格书要求,选择油漆干膜厚至少大于450 μm的厚度要求,按照实际技术要求对试板进行涂装,在油漆施工结束后,实际膜厚约800~1 000 μm,满足实船技术规格书和常规船舶建造膜厚的要求,并且具备一定的裕度,见表1。

4)ET检测。根据涡ET测试程序对已涂装

表1 试样油漆膜厚测量结果 μm

的试样焊缝进行ET检测,标记检测结果,见图5。

5)模拟试验结论。将ET和MT检测结果进行综合对比,结果如图探伤报告和表2。

试验结论如下。

①油漆含有金属成分的情况下,不影响ET的检测结果。

②ET检测能够高灵敏度识别出预埋的主要常见焊缝表面缺陷,如横纵向裂纹和气孔。

图5 ET检测结果示例

③焊缝打磨光顺处理消除焊道重贴凹槽的情况下,ET不存在过报告情况。

④漆膜厚度从800~1 000 μm不同厚度对ET检测的测试结果没有影响。

表2 ET和MT检测结果综合对比 μm

3 实船应用及综合优势分析

本次实船总共1 105只吊耳,采用两种焊接形式,分布于压载舱、货油舱、污油舱、生活楼和机舱等区域,涂装配套膜厚从150~700 μm。

在实船应用中,总共ET检测212个吊耳,这些吊耳位于机舱机械处所、货油舱高处无脚手区域、生活楼外壁和烟囱外壁等区域,受制于物资及船坞工期的影响,这些区域的吊耳在分段阶段时因工序需要已经完成涂装。因工期紧、任务重、交叉作业多,使得吊耳后阶段的试验和探伤存在很大压力,如果仍然使用传统MT检测,将会耗费时间成本和经济成本进行脚手架搭设、打磨去除油漆、打磨去除耦合剂、油漆修补等工作。但使用ET检测将不需要打磨工作及修补油漆工作,特殊位置也可以安排具有蜘蛛人资质的检测人员实施检测。

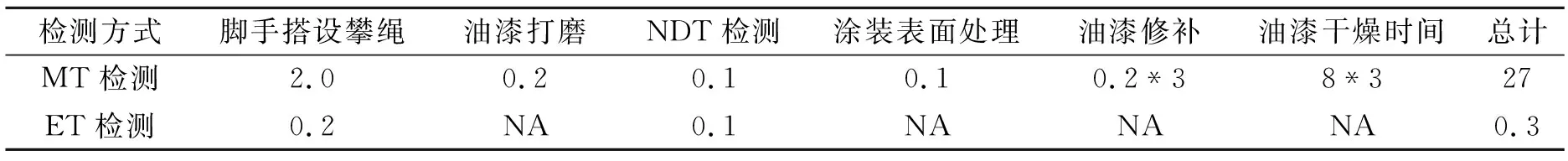

以1个距施工地面10 m高且分散在不同区域的典型吊耳为对象,对比ET和MT检测耗费工时,见表3。

表3 ET和MT检测对应耗费工时的情况 h

综上所述,ET应用于涂装状态下吊耳拉力试验的无损检测方式,可以很好地避免涂装的重复施工,减少涂装打磨工作量以及环境的污染,降低工人患粉尘职业病的风险,节约涂料,有效地缩短施工周期,减少各工种交叉作业时间,进一步降低船舶的建造成本并促进生产建造进度。

4 结论

结合船舶吊耳焊缝质量检测,通过模拟对比试验充分证明ET在吊耳角焊缝已经涂装状态下表面缺陷检测的灵敏性、有效性、高效性。涡流探伤(ET)的应用可以作为吊耳涂装工序前移的技术支撑。在此基础上建立了一套新的检测工艺标准,提出了对于已经涂装的焊缝的缺陷检测方法,并通过理论分析和实验研究对其进行验证。对船舶建造成本节约和提高建造进度有很大作用。涡流探伤技术未来可考虑逐步推广应用到自动焊角焊和对接焊缝的检测,特别是船舶二次进坞维修或者售后服务维修,规定在一定的营运周期必须完成,多数需要检测的焊缝已经涂装,为了提高维修进度,减少因涂装进行反复施工,降低对环境的污染,对已经涂装的焊缝可以采用ET检测焊缝,可创造出巨大的经济效益,在船舶领域有日益广阔的应用前景。