20万t级散货船脱硫系统布置设计

2021-05-06王彦刘丹丹刘恋房向前肖超

王彦,刘丹丹,刘恋,房向前,肖超

(1.上海外高桥造船有限公司,上海 200137;2.上海江南长兴造船有限责任公司,上海 201913)

全球限硫令已正式生效,目前业内应对措施主要有使用低硫燃料油、采用清洁能源液化天然气(LNG)燃料代替燃油以及加装船舶废气清洗装置(脱硫系统)3种[1]。综合考虑初期投资、燃料来源、运营成本等因素,加装脱硫系统具有一定的优势,受到多数船东青睐。脱硫系统加装对机舱和机舱棚的设计带来了极大的挑战。厂家众多,设备型式多样化,使得设计难度陡增。20万t级散货船作为市场上的主力船型,数量大,船东多,脱硫设备选择范围广。为此,梳理和总结脱硫系统设计的主要特点。

1 脱硫系统型式及选用

1.1 系统型式及特点

船用脱硫系统分为开式系统、闭式系统以及混合式系统3种型式,优缺点对比见表1。

表1 不同型式脱硫系统特点

1.2 系统选型

在近几年的脱硫系统加装案例中,开式系统以其成本优势成为船东首选。在近期新承接订单中,对于目的地仅为硫氧化物排放控制区域(SECA)港口的船舶,部分船东开始尝试混合式系统。

混合式系统涉及的设备数量多、体积大,管路大而复杂,舱室多,空间需求大。解决空间布置问题是脱硫系统设计中最大的难点。

混合式系统涵盖了开式系统和闭式系统所有特点及布置需求,在3种型式中设计难度最大。以其为研究对象,所得方案通用性更强。

2 混合式系统布置设计

混合式系统设备布置可分为2大部分:①脱硫塔、海水泵、密封风机等共有设备的布置,这些设备的布置大同小异;②闭式系统特有设备的布置,该类设备的布置灵活性较大,因船型而异。

2.1 共有设备的布置

2.1.1 海水泵

海水泵一般布置在机舱底层,海水箱或海水总管附近,关键取决于取水方式。海水泵进口必需低于轻载水线,确保在恶劣海况下,横摇达到最大角度时,泵进口始终处于水线以下[2]。

2.1.2 脱硫塔

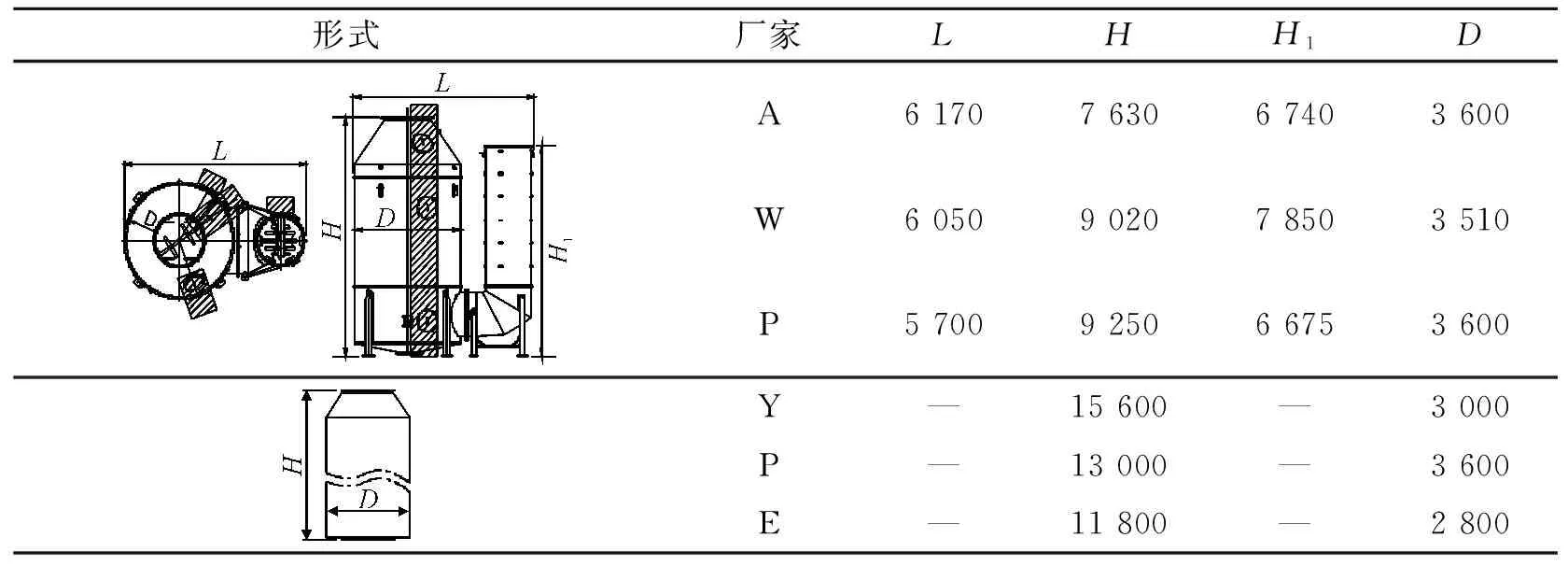

脱硫塔型式主要为U型和I型。目前脱硫设备生产商接近20家,主流供应商约为5家,适用于20万t级船舶的主流厂家脱硫塔主体尺寸对比见表2。

表2 主流厂家脱硫塔主体尺寸 单位:mm

U型脱硫塔布置时,横向空间需求较大,纵向空间需求较小,整体布置难度偏大。

I型脱硫塔布置时,横向空间需求较小,纵向空间需求较大,整体布置难度略小。但需重点关注烟囱加高后对雷达桅及其上方的各类信号灯布置的影响。

受氮氧化物(NOx)排放限制影响,船舶选择性催化还原系统(SCR)已成为主流配置,催化反应器单元是该系统中的关键设备。发电机SCR系统的催化反应器单元通常安装在主甲板。有的船东还要求配置发电机废气经济器,一般布置在机舱棚B甲板。综合考虑脱硫塔型式、主体尺寸、机舱棚及烟囱空间、发电机SCR系统和发电机废气经济器组合配置情况等因素,脱硫塔可布置在机舱棚B甲板、C甲板或D甲板,见表3。

2.1.3 机舱棚及烟囱的通用设计

脱硫塔主体尺寸和布置位置,对机舱棚和烟囱的设计有着决定性影响。20万t级散货船涉及多个船型,机舱棚和烟囱型式及主体尺寸各不相同,且不同厂家脱硫塔对机舱棚和烟囱空间需求也不同。从通用布置角度考虑,梳理不同厂家设备、不同船型机舱棚及烟囱的异同点,设计出满足各方需求的通用性方案,以实现机舱棚、烟囱设计标准化。

以发电机SCR系统、废气经济器全配,布置最为困难这一特定条件作为通用方案设计的前提条件。

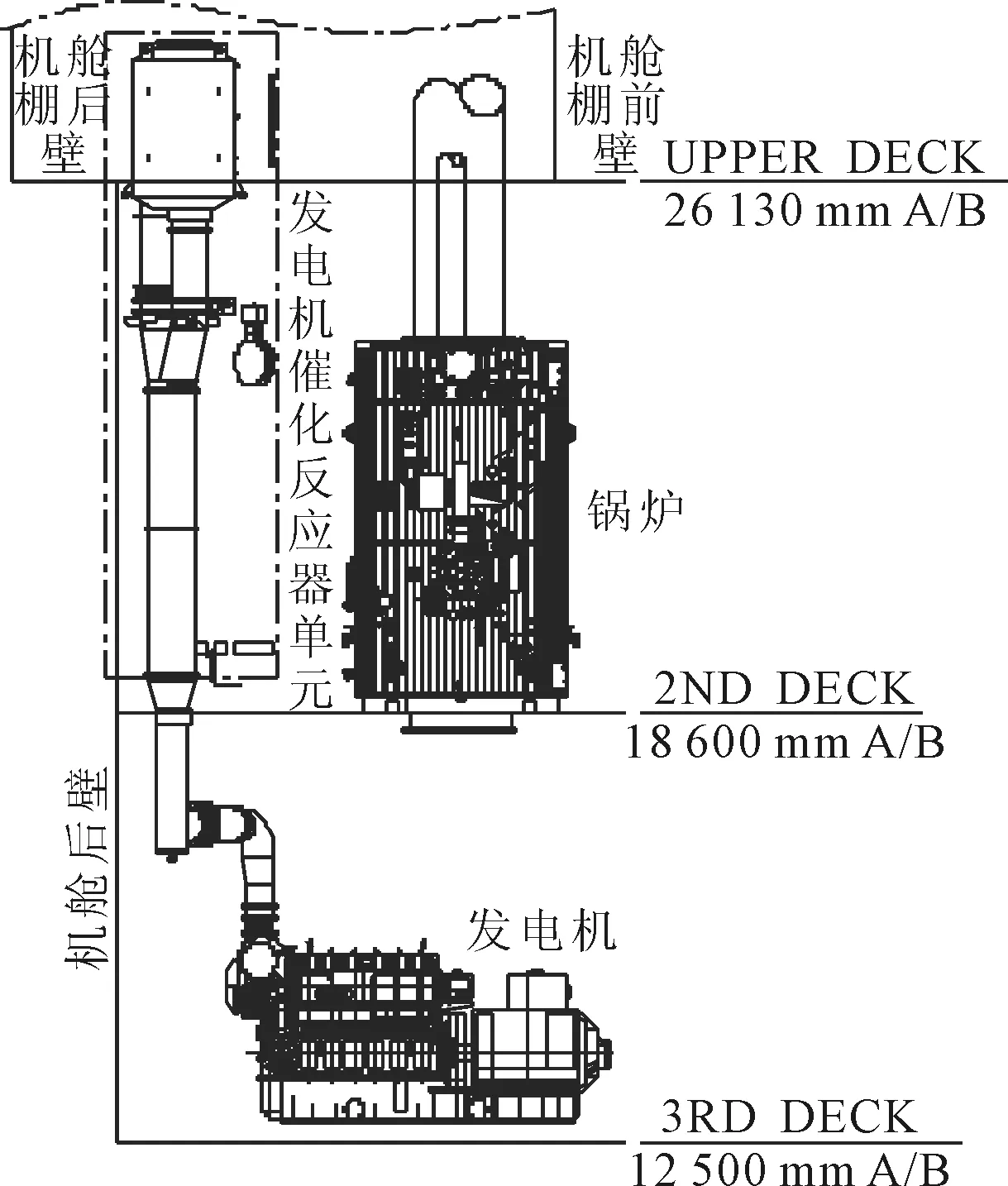

这类船型的发电机通常布置在机舱三甲板,发电机排气管通常会沿机舱后壁布置,便于支架

表3 各型脱硫塔安装位置与影响因素 mm

设置。催化反应器单元布置在主甲板,其喷射管、混合管和Y型管布置在主甲板以下且尺寸较长,受二甲板锅炉影响,催化反应器单元整体需尽可能靠近后壁布置,且废气进口与排气管处于同一轴线,见图1。

图1 发电机排气管路和催化反应器常规布置

图2 催化反应器和废气经济器相对位置

为使发电机废气经济器的布置高度降到最低,经济器废气进口须与催化反应器单元废气出口处于同一轴线,采用最小长度直管连接。综合2类设备维修空间需求,机舱棚后壁X方向需要相对于机舱后壁再往尾部移2个肋位长度,见图2。Y方向,满足3台催化反应器单元布置需约8 m(约10个纵骨)宽度。同时兼顾结构风道和机舱棚其他设备布置,机舱棚Y方向以不小于16个纵骨宽度为宜。

为满足发电机废气经济器布置在B甲板,实现机舱棚和烟囱高度空间利用最大化,A甲板高度需至少增加1~1.5 m,具体以发电机SCR系统选型为准,满足2设备间最小接管及附件布置需求即可。其余甲板顺势抬高,但相对层高维持不变。

综合考虑上述2类设备同时出现的情况,机舱棚X方向尺寸应不小于10个肋位长度,Y方向尺寸不小于16个纵骨宽度,A甲板层高不小于4.5 m为宜。

以横向尺寸较大的U型脱硫塔为例,由表3可知:当L≤6 300 mm且D≤3 800 mm时,其最高布置位置不超过C甲板,见图3。

图3 脱硫塔在C甲板的一般布置

烟囱X方向尺寸不小于10个肋位长度,Y方向尺寸不小于10个纵骨宽度即可布置,故烟囱维持常规型式设计,见图4型式A。I型脱硫塔布置类同。

图4 脱硫塔位置及烟囱型式

当L>6 300 mm或D>3 800 mm时,脱硫塔必须布置在D甲板,此时烟囱Y方向10个纵骨宽度已无法满足布置需求,需加宽。为了方便结构处理,建议Y方向尺寸与机舱棚相同,见图4型式B。

机舱棚和烟囱在X、Y方向主体尺寸固化,便于对其进行标准化设计。各船型间主甲板反顶与机舱棚相关的强框架结构能按同一种方案进行设计,同时可根据脱硫塔型式和尺寸实现设计方案的快速选择。

2.2 特有设备的布置及配套舱室需求

2.2.1 特有设备的布置

闭式系统特有的水处理、水循环相关设备,需要大量空间进行布置。通常情况下,首选机舱棚两侧的舱室进行调整,或是在其周围新增结构舱室。

2.2.2 配套舱室设计

闭(混合)式系统需配置专用舱室:碱液舱、循环水舱、零排放舱和废渣舱[3]。

1)碱液舱。目前多数船厂的闭式系统选用钠碱法,即以NaOH溶液作为脱硫剂[5]。碱液舱理论容积一般不大,但船东会兼顾使用习惯、运营成本等因素,要求加大容积,降低碱液加注频率。碱液舱的设计,船级社都有明确的要求,设备厂家也会有较为详细的推荐。设计方需结合舱室所在区域结构特点、周围设备、舾装件布置情况,综合考虑此类舱室的容积。

2)循环水舱。循环水舱在闭(混合)式系统中用作缓冲舱,其容积决定着洗涤系统在闭路模式下无排放操作的时间。典型的舱容推荐见表4(数据来自MAN B&W 二冲程船用主机排放项目指南——符合MARPOL公约附则VI 的规定)。

表4 主机厂家关于循环水舱容积的推荐

3)废渣舱。闭式系统中和反应产生的废水,在排放或进舱之前需经过水处理单元进行分离处理。处理后的产物因水处理单元型式的不同而不同[4]。

离心式水处理单元:排出的废渣是从洗涤水中分离出的燃烧颗粒、含硫物质和其他物质组成的水溶液,pH值通常介于6~9之间。废渣在单独的油渣舱或船上的一般舱室中存储。

膜式水处理单元:能实现渣和水的彻底分离,水进舱,渣为纯固体颗粒,压缩后直接装袋存储。

故废渣舱不是闭式系统的标配,视设备选型而定。废渣舱位置视水处理单元位置而定,遵循就近原则。

4)零排放舱。经水处理单元处理后的洗涤水,在公海海域可以直接排放。当船舶进入限制排放区域后,处理后的洗涤水须进舱存储,实现零排放。零排放舱容积需根据船舶在限制排放区域停留时间、废气产生设备工况、水处理单元工况综合计算得出。理论上该舱容积满足单次停留存储需求即可。

该舱尽可能布置在低于水处理单元的区域,满足设备重力排放需求。同时该舱推荐布置在重载水线以上,降低排放泵性能要求。船东要求的零排放舱容积非常大,考虑到当前船型机舱、舵机舱布置十分拥挤,已无空间布置此类舱室,故推荐NO.8、NO.9货舱两侧的顶边空舱改做零排放舱使用。

2.3 系统主要管路设计

海水冷却管路、洗涤水排放管路、排气管路是整个脱硫系统管路中最为关键的三类管路,具有线路长、走向复杂、管径大、布置难度大等特点。

2.3.1 海水冷却管路

海水泵取水的方式主要有3种:共用海水箱取水、专用海水箱取水,以及从海水总管取水[6]。3种取水方式的差异点见表5。

表5 3种取水方式对比

综上所述,第一种方案可操作性强,为多数船厂的首选。

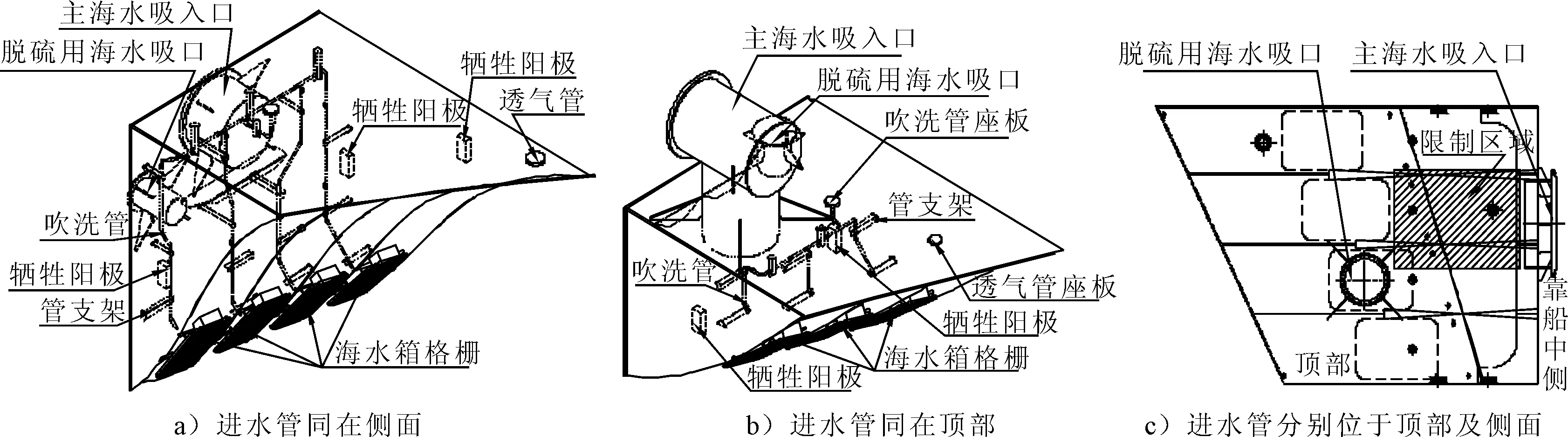

海水总管和脱硫海水管在海水箱上的相对位置主要有3种,见图5。

3种形式,除满足加强翅板施工空间和阀附件安装、操作空间常规需求外,海水管进口之间应尽量远离。形式三“抢水”风险最大,图5c)中所示的布置限制区域(阴影区域),在管路布置时应最大限度避开。

2.3.2 洗涤水排放管路

脱硫塔洗涤水为重力泄放[7]。根据塔体内部结构,U型塔一般只有底部一个泄放口。I型塔一般为两段式泄放,下部泄放口布置在塔底部,上部泄放口布置在塔中部侧面,两路泄放管合并为一路。

洗涤水排放管路的布置,大多数厂家对塔出口直管段长度、管路斜度、排舷外口数量、排舷外口位置等均有明确要求,见表6。

图5 海水总管和脱硫海水管3种布置形式

表6 管路主要技术要求的厂家推荐

排舷外口的布置除了满足厂家推荐外,需重点关注出口与外加电流阴极保护(ICCP)和牺牲阳极的相对位置,避免排放的洗涤水中的酸性物质对特殊涂层产生破坏。特殊情况确实无法避开时,需向设备厂家确认该涂层的耐酸性。

2.3.3 排气管路

常规设计,主机和三台发电机的废气进脱硫塔。U型脱硫塔不具备干烧功能,主机、发电机排气管均设置旁通管,汇总后从顶部经文丘里管进入脱硫塔。旁通管布置时,支管与主管路需呈倾斜角度,同时注意风闸的流向与气流方向保持一致。

I型脱硫塔具备干烧功能,主机排气管无需设置旁通管。脱硫塔底部设置集气总管,主机排气管直接接入集气总管,发电机排气管通过旁通管接入集气总管。按厂家推荐,发电机旁通管需按一定角度倾斜布置,但多数情况无法满足厂家推荐的角度要求,此时需通过排气背压计算验证实际布置可行性。

脱硫塔出口管路需布置气体取样点,在烟囱高度设计时,需注意该需求,预留充足的安装、检修空间。

3 结论

1)脱硫系统空间需求非常大,新船项目设备多考虑布置在机舱(棚)及烟囱内部,故围绕该系统主要设备及其管路布置的船体结构设计是重点和难点之一。

2)3类系统中,共有设备的布置位置可变性小,结构形式相对固定。闭式系统特有设备及舱室布置较为灵活,结构设计可变性也较大。基于混合式系统的布置设计,具有良好的向下兼容性。

3)同一吨位级别各船型的脱硫系统布置相似性较大,具有标准化设计的基础。实现多船型间不同厂家设备的标准化布置设计,可从共有设备布置和其对应的船体结构设计入手。