多种节能减排技术在VLCC上的应用分析

2021-05-06王怡李欣周熲曹征宇

王怡,李欣,周熲,曹征宇

(上海外高桥造船有限公司,上海 200137)

随着国际海事组织(IMO)对船舶硫氧化物(SOx)排放、氮氧化物(NOx)排放,以及船舶能效指数(energy efficiency design index, EEDI)[1]日益严苛的要求,业内对清洁能源的需求与日俱增。采用液化天然气(LNG)作为新型清洁船用燃料,基本完全消除了硫氧化物和颗粒物的排放,氮氧化物排放量可减少85%~90%,二氧化碳(CO2)排放量可减少20%~25%[2],满足IMO Tier III排放标准的要求。因此,LNG燃料在船舶交通运输领域的应用和推广越来越广泛。

为了达到节能减排的目的,除了常规的船体线型优化外,新型节能装置的研究越来越受到重视,弗莱特纳旋转风筒节能装置和空气润滑系统是其中具有代表性的节能减排技术。船舶在海上航行时,可借助弗莱特纳旋转风筒节能装置直接将风能转为辅助推进力,并结合计算机应用、流体力学、空气动力学、自动化技术和天气预报技术等多学科应用,其辅助推进效率较高,可减少主推进系统的能耗,逐步成为使用风能提高船舶能效的首选。船体摩擦阻力是船舶总阻力的主要组成部分,气体润滑减阻技术可以有效减小船舶摩擦阻力。空气润滑系统就是在运动船舶与水接触的船体表面间注入气体,形成均匀稳定的气液两相流,利用水与气体的密度、粘度差异,通过船舶实际浸湿面积的减少降低运动船舶的总阻力[3],从而提高燃料效率。本文以30万t级超大型原油轮(VLCC)为应用对象,分析这些节能减排技术在VLCC上的应用设计方案。

1 LNG燃料供气系统

LNG燃料供气系统的主要任务是将LNG燃料储存舱内的液态LNG燃料经过加压、气化和加热等步骤,将其转化为具有合适压力和温度的燃气供双燃料发动机等用气设备使用。对于采用LNG和燃油作为燃料的双燃料动力船而言,LNG燃料供气系统作为双燃料用户的关键系统,对双燃料用户的正常运行乃至船舶的安全航行尤为重要,直接影响其经济性、动力性和排放性能。

超大型双燃料原油轮一般采用双燃料二冲程低速机作为推进主机,采用双燃料四冲程中速机作为发电机组原动机,并可选择配置双燃料锅炉处理蒸发气(boil off gas, BOG)。

双燃料主机通常采用MAN公司的ME-GI系列机型或WinGD公司的X-DF系列机型,根据气体燃料发动机理论工作循环的不同,相关用气设备所配置的供气系统压力也不同,可分为高压、中压和低压系统,系统对比见表1。

若采用ME-GI系列双燃料主机,则船上配置高低压LNG燃料供气系统。其中,高压系统向双燃料主机供气,供气压力约为30 MPa;低压系统向双燃料发电机组和双燃料锅炉供气,供气压力为0.4~1.0 MPa。由于ME-GI系列发动机在燃气模式采用迪塞尔(Diesel)循环,燃烧温度较高,需要加装废气再循环装置(EGR)或选择性催化还原反应装置(SCR)才能达到IMO Tier III的排放标准。

表1 双燃料用户及其供气系统要求

若采用X-DF系列双燃料主机,船上需配置中低压LNG燃料供气系统。其中,中压系统向双燃料主机供气,供气压力约为1.6 MPa;低压系统向双燃料发电机组和双燃料锅炉供气,供气压力为0.4~1.0 MPa。X-DF系列发动机在燃气模式采用奥拓(Otto)循环,可以直接满足IMO Tier III的排放要求[4]。

本文所述双燃料VLCC采用2个舱容相等的IMO C型LNG燃料储存舱,每个燃料舱的容积约为3 500 m3,其容量可以满足该型VLCC在全航程(至少一个往返航程)使用LNG燃料的需要,中途无需加注LNG。

2 船用弗莱特纳旋转风筒节能装置

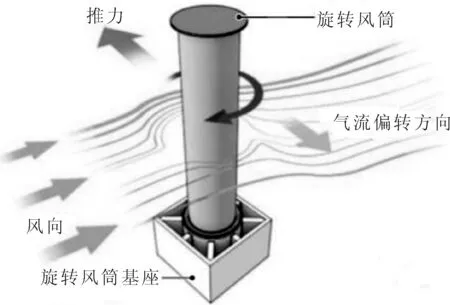

船用弗莱特纳旋转风筒节能装置(简称“风筒装置”)的原理是以空气动力学作为根据,基于马格努斯效应的弗莱特纳(Flettner)转子,如图1所示。旋转风筒利用电机驱动筒体自转,使其逆风一侧表面的气压增大,顺风一侧表面的气压降低,从而产生一个垂直气流方向的横向力,通过调整转筒的转速和旋转方向,可以调节风筒装置受力的大小和方向,使其在斜风或横风状态下产生沿船长方向的推力,从而实现助推效果。

图1 船用弗莱特纳旋转风筒节能装置原理示意

综合考虑《国际海上人命安全公约(SOLAS)》对视线的要求和船舶主甲板面设备的布置影响,基于VLCC货舱区域主甲板面上货油集管的布置,风筒装置无法布置在货舱区域中心线上,也不能太靠近驾驶桥楼,避免形成较大角度的视线遮挡,还需避开货舱前方直升机的降落区域和货舱中部的货管吊和集管区。因此,VLCC上较适宜布置风筒装置的区域为主甲板货舱区域两舷侧位置。由于风筒装置位于货舱区域,电气设备需满足防爆的要求[5]。

所述VLCC采用芬兰Norsepower公司的固定式风筒装置,根据估算在VLCC上安装6个高度约为30 m、直径5 m的风筒装置为最经济可行的方案。在不同航速和不同压载吃水条件下,综合考虑不同航线,在VLCC上按上述规格配置风筒装置后,节能效率约为6%~10%。

3 空气润滑系统

根据气体润滑减阻原理的不同,大致将气体润滑减阻方法分为3种,即微气泡减阻、气腔减阻和人工空化减阻。微气泡减阻因无需对现有船体进行改造,且在喷气减阻系统失效时不会引起船体阻力的增加,被认为是减小船舶摩擦阻力的首选方法。

所述VLCC安装了挪威Silverstream公司的空气润滑系统,该系统的工作原理即基于微气泡减阻,主要由空压机、气腔以及自动控制系统等部分组成,见图2[6]。当船舶在航行状态时,由空压机通过空气管向布置在船体平底区域的气腔喷射空气,在船体表面和海水之间形成一层微气泡,以此在船体与其下方流水之间提供空气润滑层从而降低摩擦阻力[7]。

图2 空气润滑系统示意

从船底仰视,单个气腔形状似子弹头,头部同船艏方向,布置在船体底部。气腔起到空气储存和缓冲的作用,在船舶航行时,该气腔的设计形式,可以促使从气腔四周缝隙溢出的空气较好地进入船底区域,将船底和海水隔开,达到减阻节能的目的。

根据Silverstream公司提供的空气润滑系统节能和消耗预估,在不同压载吃水下,不同航速下的空气润滑系统能耗值不同,是一个变化值。节能效率约为5%~9%。

4 总体布置方案

以30万t级VLCC为例,将上述多种节能减排技术应用于VLCC,总体布置方案,见图3。

图3 VLCC多节能减排技术总体布置方案

所述双燃料VLCC的LNG燃料储存舱位于货舱区域的开敞主甲板上,考虑主甲板面上货油管系、货油装卸油站以及带缆区域的布置,并根据驾驶室人员在船舶航行状态时对视线范围的要求,2个LNG燃料储存舱分别布置在靠近上层建筑前方的位置,对称布置于左右两舷。燃气准备间布置在开敞的主甲板上,靠近上层建筑前方位于其和左舷LNG燃料舱之间位置,与LNG接管处所相邻,主要布置LNG燃料供气系统中与燃气处理相关的设备、管路及相应的报警和监测系统。

按照风筒装置布置的原则,相邻2个风筒装置之间的距离应大于其自身筒体高度。在VLCC上选取安装6个高度约为30 m、直径5 m的风筒装置是最优配置方案,6个风筒装置左右对称布置在货舱区的主甲板两舷。

VLCC安装风筒装置后,由于船舶受风面积的增加、风筒装置的重量增加和风筒装置在船体上的附加力作用等因素,不仅会对原有设备布置和船舶结构等常规设计造成影响,并且由于风筒装置尺寸较大,外界风对筒体自身驱动影响也有较大波动,对船舶稳性可能造成一定的影响。并且风筒装置在工作状态时,不仅产生向前的推进力,还将不可避免地形成一个横向推力。利用NAPA稳性分析软件对安装了风筒装置的VLCC进行稳性计算,发现应用风筒装置后对VLCC的稳性所造成的影响不大,依然能够满足各项稳性指标同时船舶总纵强度也无明显变化,进一步说明风筒装置适用VLCC。

VLCC空气润滑系统包括10台空压机,20个气腔以及控制监测系统。气腔位于船体平底区域,靠船艏沿平底线走势依次对称布置,见图4。空压机位于靠船艏的水手长储藏室,每2个气腔共用1根空气管与空压机相连,即一台空压机向2个气腔供气。为了使空气润滑节能效果最佳,气腔溢出的空气应布满整个平底区域。

图4 VLCC底部气腔布置示意

5 综合节能效果分析

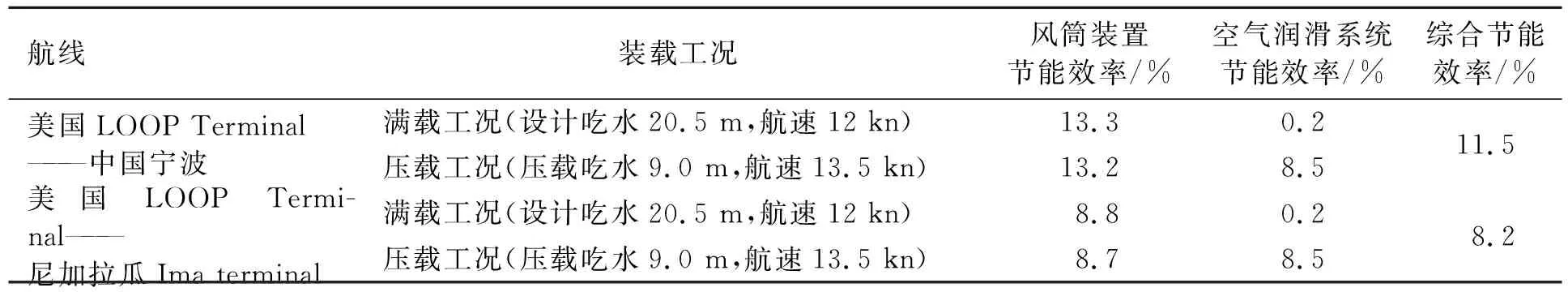

选取VLCC的不同航线进行综合节能效果分析,在VLCC上同时应用风筒节能装置和空气润滑系统后,经估算,年度综合节能效率约为8%~12%,见表2。

可见,不同航线上的不同的风力、风速和风向情况对风筒装置所产生的推力影响也不同,即使采用相同尺寸的风筒装置,但由于航行风况不同由此产生的推动功率也不同。空气润滑系统的节能功率则不受航线影响,而是与船舶在不同吃水和不同航速时的航行工况有关。此外,空气润滑系统在压载吃水和满吃水时的所产生的节能效果相差较大,在满吃水时节能效果不显著,为节省电力在此工况下建议不开启空气润滑系统。

表2 综合节能效果分析

6 结论

所述节能减排技术在大型油轮上的应用可直接满足2025年EEDI第三阶段要求,并在风力情况较为理想的航线上,节能减排效果显著,在降低日油耗的同时也可大幅减少CO2等污染物的排放量,在顺应国际节能减排环保趋势的同时也可进一步降低燃料成本。

关于IMO MEPC.308(73) 2018年新船达到的能效设计指数计算方案指南,结合MEPC.1 Circ.815 2013年计算和验证创新型节能技术达到的能效设计指数,针对风筒节能装置和空气润滑系统在实船应用后的EEDI试验方法,船级社及相关机构仍在进一步的研究和完善中。