25 MW循环流化床富氧燃烧系统经济性分析

2021-05-06孔润娟

孔润娟,李 伟

(1.中国科学院 工程热物理研究所,北京 100190;2.中国科学院大学,北京 100049)

0 引 言

富氧燃烧技术能使烟气中的CO2浓度达到90%以上[1-2],其为最具发展前景的CO2捕集技术之一。循环流化床富氧燃烧技术将循环流化床洁净燃烧技术和富氧燃烧技术有机结合,充分发挥两者的优势,不但燃料适应性广、燃烧强度大、NOx排放和脱硫成本均低,同时燃烧产生高CO2浓度的烟气。相对于煤粉炉富氧燃烧,循环流化床内颗粒换热剧烈,且循环流化床可利用外置床换热器以实现更高氧气浓度的富氧燃烧。然而,空气分离系统[3]和CO2压缩纯化系统[4]的存在使循环流化床富氧燃烧系统的发电净效率下降约10%~12%[5],极大程度上限制了该技术的推广应用。因此,对循环流化床富氧燃烧发电系统进行建模优化和技术经济性分析,对于降低运行能耗与成本、推动其大规模工程化应用进程和降低CO2捕集成本具有重要意义。

为了探究提高循环流化床富氧燃烧的技术经济性的方法,孔红兵[6]发现将传统电厂改造成富氧燃烧电厂后,供电效率由原来的37.69%降低至 25.62%,但综合考虑碳税和碳销售分别为163¥/t和160 ¥/t时,富氧燃烧电厂将比常规电厂表现出明显优势。Leckner等[7]比较了循环流化床锅炉富氧燃烧改造和重新设计方案,发现由于氧气浓度和烟气再循环,重新设计方案要比空气燃烧改造为富氧的成本更小,有助于降低二氧化碳捕集成本。Yan Shi等[8]研究了在0.105 MPa ~3 MPa燃烧压力下加压循环流化床富氧燃烧的能量损失,发现在最佳压力为1.1MPa时,净效率从27.2%提高至30.5%。高大明等[9-10]结合富氧燃烧循环流化床锅炉热效率计算,定量分析了燃烧气体氧气浓度对锅炉运行经济性的影响,发现将氧气浓度从25%提高至40%时有利于降低富氧燃烧和二氧化碳捕集发电机组的运行能耗。

对于提高循环流化床富氧燃烧经济性而言,高氧气浓度富氧燃烧具有很高的研究价值,但目前进行氧气浓度对循环流化床富氧燃烧系统经济性的研究却很少,且氧气浓度只达40%。

以下研究以1个25 MWe空气燃烧循环流化床电站系统为对象,对其进行富氧燃烧技术改造,使用Aspen Plus建立循环流化床富氧燃烧电站全流程系统模型并模拟,通过电耗计算和热力学分析,并利用经济学模型进行经济性评估,计算电站系统发电成本,研究氧气浓度对循环流化床富氧燃烧电站系统经济性的影响。

1 经济学模型

1.1 空气分离系统

富氧燃烧系统中需要大型空分装置,在目前技术层面上只能选择深冷空分[11]。在此次研究中,空气分离系统(ASU)的流程为全低压外压缩工艺,因如此即可降低空分设备的工作压力,从而降低产品的单位能耗。具体流程采用目前空分厂家的标准双塔工艺流程[12]。该空气分离系统由多级压缩机、水冷塔预冷系统、组分分离器、多流股换热器和严格精馏塔该5个主要部分组成。空分系统的模拟结果详见表1。从表1可知,研究建立的空分系统的单位氧功耗为0.48 kWh/m3,与实际空分系统的单位氧功耗(0.5 kWh/m3左右)较为接近,说明此次研究中建立的空分系统模拟流程及参数设定比较合理。此外,空气经空气分离系统后获得的O2纯度为97.2%,完全满足富氧燃烧所需氧气的要求。

表1 空分系统的模拟结果

1.2 循环流化床富氧燃烧和换热系统

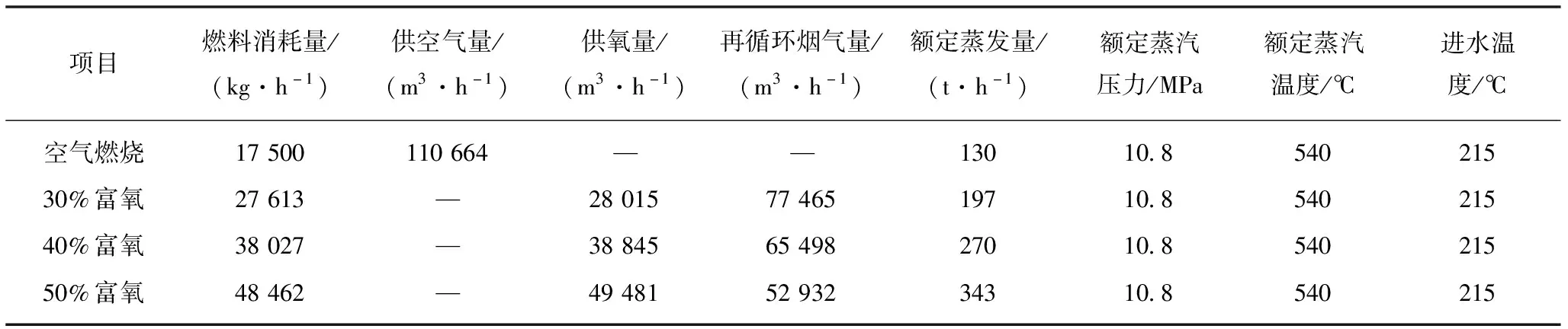

以1个25 MW的空气燃烧高温高压循环流化床锅炉发电系统为原型建立循环流化床富氧燃烧和换热系统模型,其主要设计参数见表2。该循环流化床锅炉系统主要由炉膛、高温旋风分离器、气动分配阀和尾部烟道组成,尾部烟道上依次布置高温过热器、低温过热器、上省煤器、下省煤器和气体预热器。

表2 循环流化床锅炉系统主要设计参数

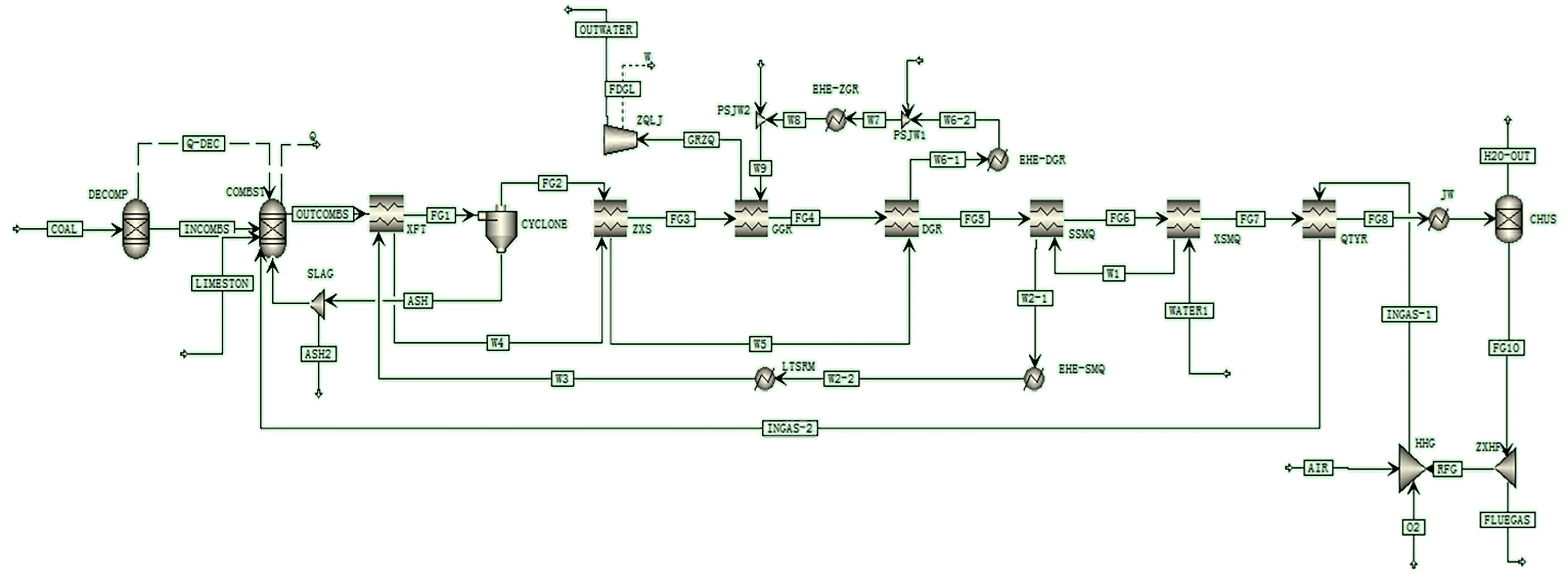

对该循环流化床空气燃烧电站系统进行富氧燃烧技术改造,在保证流化风速和空气燃烧一致的前提下,富氧燃烧氧气浓度为27%时无需进行任何受热面的改造[13]。但当氧气浓度超过30%时,可以通过布置外置床换热器来增加换热面积,以承担部分热量的交换[14]。因此,在此次研究的富氧燃烧和换热系统模型建立中,氧气浓度为30%的富氧燃烧系统是在空气燃烧系统上直接增加再循环烟气回路,采用干烟气再循环方式;对于氧气浓度为40%和50%的富氧燃烧系统,在原有系统的炉膛受热面、省煤器、低温过热器和中温过热器等均不改动的基础上,还需要增加外置床换热器来辅助换热,外置床换热器布置低温过热器和中温过热器。计算过程中所选用的燃料为大同煤,大同煤的工业分析和元素分析见表3。

表3 大同煤的工业分析和元素分析

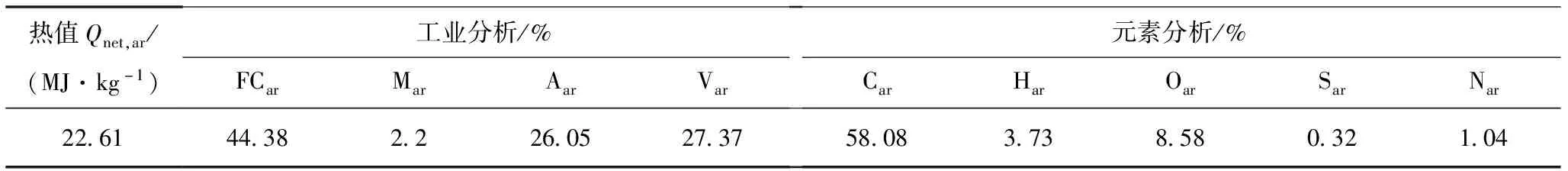

根据Aspen Plus模拟煤燃烧的通用做法,将炉膛内的燃烧假设为热解和燃烧该2个过程且过程反应完全,整个燃烧过程在常压下进行,燃烧过程的物性方法选择为RKS-BM。整个循环流化床燃烧系统的Aspen Plus模拟方法已在文献[15-17]中进行详细介绍。搭建的循环流化床富氧燃烧与换热系统(以氧气浓度为40%为例)模型如图1所示。

图1 循环流化床富氧燃烧和换热系统模型

1.3 二氧化碳压缩纯化系统

二氧化碳压缩纯化系统(CPU)的主要目的是将烟气经过冷凝、纯化和压缩过程后达到大规模CO2运输的条件(CO2浓度大于95%以及H2O含量小于50 μg/g),以有利于后续的填埋等利用。在此次研究中,以IEAGHG(International Energy Agency Greenhouse Gas)[18]提出的CPU为建模对象。烟气分别经除尘、自然冷却除水和三级压缩至3 MPa后进入冷却系统进行冷凝脱水,得到纯度大于95%的CO2产品,其中冷却系统主要包括3个换热器和2个闪蒸器。经CO2压缩纯化系统得到的产品基本参数和组分见表4,产品的CO2浓度大于95%,含水量为0,可以达到大规模CO2运输的条件。

表4 CO2压缩纯化系统的模拟结果

2 模型验证

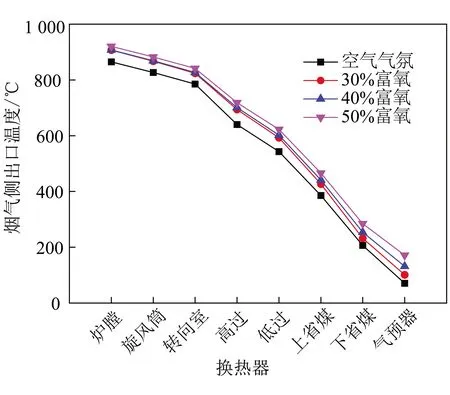

在保证通过各换热器的工作侧温度不变时,不同气氛下各换热器烟气侧出口温度如图2所示。

图2 各换热器烟气侧出口温度

从图2中明显看出,不同气氛下各换热器烟气侧出口温度曲线变化趋势基本完全一致,富氧燃烧时温度比空气燃烧略有提高,模拟计算结果与设计值吻合较好,说明该循环流化床锅炉系统的富氧燃烧技术改造可行,不同氧气浓度的富氧燃烧系统模型正确且可靠。

3 结果与讨论

3.1 污染物排放特性

循环流化床富氧燃烧系统的污染物排放模拟结果如图3所示。

图3 烟气中污染物排放情况

由图3也可看出1 MW循环流化床富氧燃烧中试装置分别在空气燃烧和50%氧气浓度富氧燃烧时的排放数据对比结果。由对比Aspen的模拟结果和1 MW富氧燃烧中试装置的试验结果可知,CO2含量基本完全一致,但NO和SO2含量有一定的差距,此为由于在Aspen模拟中,燃烧过程被处理成热解和燃烧两个过程,且难以准确模拟污染物生成过程中发生的均相和异相反应。但污染物随着燃烧气氛从空气向富氧的变化趋势与试验结果[19-22]基本一致。

从图3中还可看出,富氧燃烧气氛烟气中的CO2浓度在90%左右,远高于空气燃烧气氛;由于给煤量的增加以及再循环烟气的富集作用,富氧燃烧时烟气中H2O的含量明显高于空气燃烧;此外,烟气中的NO排放量远低于空气燃烧气氛,究其原因是富氧燃烧时含有大量CO2的再循环烟气进入炉膛后,在一定程度上降低了炉膛内部的燃烧温度,使得煤焦燃烧速率减慢、氮的析出减慢,因而相对于空气燃烧气氛条件下,富氧燃烧时NO的转化率较低,NO生成减少;而SO2的排放量则要高于空气燃烧气氛,主要由再循环烟气的富集作用所引起。

3.2 能效分析

对不同燃烧系统进行能效分析,结果见表5。从表5中可看出,随着氧气浓度从30%增加至50%,循环流化床富氧燃烧系统的燃料消耗量和供氧量均随之增加,燃烧温度有所上升,毛发电量也随之从25 MW增加至66 MW。同时,由于供氧量的提高,ASU的能耗从13.5 MW增加至23.7 MW,CPU处理的烟气量的提高使其能耗从4.5 MW增加至7.7 MW。空分系统的能耗占毛发电量的比例约为35%左右,CO2压缩纯化系统的能耗占比约为12%。其他学者针对煤粉炉富氧燃烧系统进行过类似的计算[23-25],其中ASU能耗占比一般在20%~25%之间,比此次研究中的计算结果低10%左右,CPU的能耗占比在8%~10%,也略低于此次研究的计算结果。主要有2个原因:

表5 不同燃烧系统的能效分析结果

(1)研究选用的发电机组容量较小(25 MW),而其他学者均选用300 MW以上的发电机组,导致此次研究中电站系统的发电效率低;

(2)研究中未针对各个子系统以及整个循环流化床电站系统进行优化。考虑循环流化床电站系统的其他厂用电比例为6.84%,则空气燃烧循环流化床电站系统的净发电功率为23.4 MW,氧气浓度为30%、40%和50%的富氧燃烧流化床电站系统的净发电功率分别为17.3 MW、24.1 MW和30.3 MW,净发电功率随氧气浓度的升高而升高。

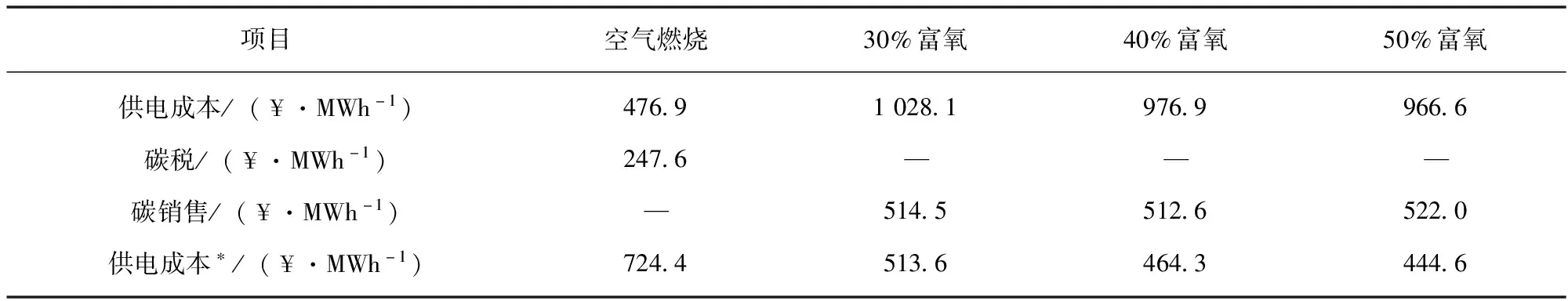

3.3 经济性分析

采用文献中的计算方法[6,25],对模拟结果进行经济学分析,结果见表6。从表6可看出,空气燃烧电站系统的供电成本为476.9 ¥/MWh,而富氧燃烧电站系统的供电成本则约为1 000 ¥/MWh,供电成本的升高主要是富氧燃烧电站系统中ASU和CPU的存在所引起。随着氧气浓度的增加,富氧燃烧电站系统的经济性有一定的增加,当氧气浓度从30%增加到50%,供电成本从1 028.1 ¥/MWh降低至966.6 ¥/MWh,降低的幅度为6.0%。当考虑单位碳税和碳销售价格分别为163¥/t和160¥/t时,空气燃烧电站系统的供电成本为724.4 ¥/MWh,而富氧燃烧电站系统的供电成本为(444.6 ~513.6)¥/MWh,富氧燃烧电站系统具有明显的经济性。对于富氧燃烧电站系统,随着氧气浓度的增加,供电成本有较为明显的降低,当氧气浓度从30%增加到50%时,供电成本从513.6 ¥/MWh降低至444.6 ¥/MWh,降低幅度为13.4%。高氧气浓度的富氧燃烧表现出明显的经济性优势。

表6 富氧燃烧系统模拟结果的经济学分析

4 结 论

通过对1个25MW循环流化床空气燃烧电站系统进行富氧改造,利用Aspen Plus建立系统全流程模型,研究获得了不同氧浓度循环流化床富氧燃烧系统的污染物排放特性和能效分析结果,同时利用经济学模型进行经济性评估以获得系统单位发电成本,并得出以下结论:

(1)富氧燃烧中,由于再循环烟气的富集作用,烟气中CO2、H2O和SO2排放量均高于空气燃烧,而NO排放量远低于空气燃烧。

(2)空分系统的能耗占毛发电量的比例在20%~25%,CO2压缩纯化系统的能耗占毛发电量约为12%。在相同炉膛尺寸下,净发电功率随富氧燃烧氧气浓度的升高而增加,当氧气浓度从30%增加到50%时,净发电功率从17.3 MW增加至30.3 MW,即高氧气浓度富氧燃烧能效更优。

(3)富氧燃烧电站系统的供电成本为1 000¥/MWh左右,是空气燃烧电站系统的2倍。当考虑碳税和碳销售分别为163¥/t和160 ¥/t时,富氧燃烧电站系统的供电成本为(444.6~513.6)¥/MWh,而空气燃烧电站系统的供电成本为724.4 ¥/MWh,富氧燃烧电站系统表现出明显的优势。

(4)当氧气浓度从30%增加到50%时,富氧燃烧电站系统的供电成本下降6.0%;当考虑碳税和碳销售分别为163¥/t和160 ¥/t时,富氧燃烧电站系统的供电成本下降13.4%,即高氧气浓度的富氧燃烧表现出明显的经济优势。