海上风电高桩承台基础封底结构受力特性研究

2021-05-06周震宇中交路建海上工程有限公司

◎ 周震宇 中交路建海上工程有限公司

马晟翔 中交上海港湾工程设计研究院有限公司

风能作为一种无污染的清洁能源越来越得到重视,自2018年后随着国补政策的变化,海上风电进入井喷期,目前的高桩承台结构应用范围也从最初的江苏地区扩展到福建、广东等风能条件更好但是海况和地质环境更加恶劣的区域,高桩承台在岩石地质上的应用最大挑战来于嵌岩作业,这也催生了基于岩石地质上独特的高桩承台施工方法,目前嵌岩桩基础高桩承台均是桩基初打后实施承台封底结构,该结构一方面作为承台嵌岩期上部施工设备的底座,另一方面作为二期混凝土浇筑的封底存在,其厚度一般为80cm,但是目前封底结构在实施过程中问题仍然频发,部分项目封底在二期浇筑或者嵌岩作业时即发生下沉破坏,封底结构一旦破坏,整个承台将无法按原设计高程进行,将不得不拆除重新施工,对于窗口期特别紧张的区域而言,工期和经济损失十分巨大。本文以福建平潭长江澳海上风电场工程高桩承台封底结构为例,对封底结构各典型工况的受力进行分析,提出主要控制点以及受力改善措施。

1.拟建工程概况

福建平潭长江澳海上风电场工程位于平潭本岛—海坛岛东北长江澳海域,与海坛岛相邻,工程涉海面积13km2,场址内分布的暗礁或海岛较多,海域水深区在20~25m之间。项目装机规模为185MW,规划布置37台单机容量5.0MW的风电机组,布置220kV陆上升压站一座,场内35kV海底电缆总长度为38km。该风场风机基础均为6桩及8桩高桩承台基础。该区域地质面层以黏土为主,底部以全风化、中风化及微风化花岗岩为主,岩层面在-54m左右,高桩承台桩基均需灌注嵌岩。根据工程场区专用波浪站为期1年的实测波浪资料进行统计分析。该站全年有效波高(Hs)平均值为1.09m,最大值为5.51m;最大波高(Hmax)最大值为8.48m;

风机基础为高桩混凝土承台结构,封底混凝土底面高程6.0m,顶面高程6.8m,直径为16.4m,每个基础设6根直径为2.1m、斜率为5:1的钢管桩。封底结构上嵌岩平台采用两层桁架结构,高度为2.0m,上层平台为30m×30m,下层平台为26m×26m。

2.嵌岩工况下封底受力特性分析

2.1 封底浇筑完成放置嵌岩平台,钻机作业

岩石基础高桩承台桩基实施与软基最主要的差别是桩基分二次实施,首次实施至中风化或者微风化岩面处停止,浇筑封底混凝土,搁置海上嵌岩平台,实施装内钻孔,下钢筋笼灌注混凝土后完成嵌岩桩基施工,该工况封底混凝土板承担了上部嵌岩平台以及钻机荷载。

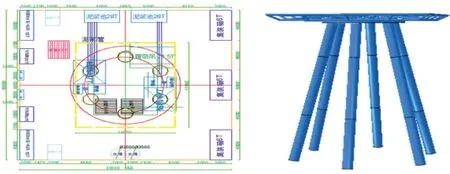

采用有限元软件ABAQUS,对嵌岩平台进行三维有限元仿真分析,对平台桁架采用三维梁系建模,对平台板采用三维壳单元建模,网格尺寸为0.5m。嵌岩平台顶部荷载布置以及有限元模型图见图1所示。

经分析,封底混凝土的最大拉应力为3.64MPa,处于履带吊放置正下方平台下层杆件与封底混凝土连接处,属于局部应力集中,实际封底受力受到上部桁架嵌岩平台搁置杆件布置的控制,封底板在此工况下的分析需要考虑封底混凝土钢筋的抗拉作用以及钢套箱底模和侧模对封底混凝土的保护作用。

2.2 嵌岩完毕,封底板上浇筑实施二期混凝土

2.2.1 封底浇筑工况分析

封底混凝土强度验算工况为浇筑上部结构混凝土且结构混凝土尚未有强度,作用荷载及荷载组合如下:

作用荷载:结构自重、结构混凝土重量

荷载组合:1.2×结构自重+1.5×结构混凝土重量

该工况下由于封底结构仅为80cm,封底结构的配筋以及与承台桩基的连接构造是关键控制因素。采用有限元软件ABAQUS,对嵌岩平台进行三维有限元仿真分析,该模型下主要关注于封底混凝土板拉应力分布以及位移情况。经分析,封底混凝土的最大拉应力为4.2MPa,处于封底混凝土顶面与桩基连接处,属于局部应力集中。从图中可以看出,浇筑上部结构混凝土时整体位移不大,最大竖向位移为9.7mm,在封底混凝土中心处。基于该工况有限元分析成果,需要进一步分析封底混凝土裂缝控制及抗沉安全情况。

2.2.2 封底配筋分析

采用易工港口工程分析软件对封底混凝土二期浇筑工况下进行补充配筋分析。加密区配筋要求上部为间距160mm,下部为100mm,通长区配筋要求为间距200mm。在该配置下,底板可以承受二期混凝土浇筑期上部压力荷载同时保证裂缝控制在规范范围内。目前封底结构的配筋主要为双向网格式配筋以及三向角度配筋,从实际效果来看,双向网格配筋更能符合板结构的双向受力特性,该项目实际配筋上部加密区为间距150mm,下部为100mm,通常区间距为200mm,满足受力要求。

3.封底混凝土抗沉措施研究

在对封底混凝土与桩的连接处理过程中,目前常采用的加强方式有在桩周布置一定数量的加强槽钢以及在桩周布置一到两层的厚环板。

在分析封底板承受二期混凝土受力时,采用ABAQUS有限元分析软件来分析不同构造措施对封底混凝土受力特性的影响。采用的荷载工况与封底配筋工况相同。对平台板采用三维壳单元建模,网格尺寸为0.5m。加强槽钢采用梁单元,环板采用壳单元建立,对比结果如下:

图1 嵌岩平台布置及有限元计算模型

第一种桩周槽钢加强情况,一期混凝土最大应力为4.1MPa,发生竖向位移为14mm。

第二种桩周布置两层厚环板作用下,一期混凝土的最大应力为2.8MPa,竖向变形2.9mm。

对比桩周布置环板及槽钢两种形式,环板构造作用下混凝土的应力和变形能有效的降低,在封底抗沉效果方面更为优异,因此在考虑封底混凝土抗沉措施时,建议采用双层环向板的措施来增加混凝土与桩之间的握裹力,从而增加封底结构抗沉力以及在复杂海况下抵抗施工期波浪浮托力的能力。

4.结语

对于岩石基础上实施的高桩承台结构而言,封底结构实际上是保证整个承台嵌岩过程以及浇筑过程的最关键结构,在其设计及实施过程中有如下几点建议:

(1)嵌岩桩基初打浇筑封底板后,由于上部嵌岩平台及其荷载相对较大,封底板应在达到设计强度后方可搁置嵌岩平台,避免混凝土未达到强度导致握裹力不够导致封底板下沉。

(2)封底混凝土的配筋应根据实施机位二期混凝土的浇筑压强进行控制,鉴于部分设计单位已将封底混凝土作为承台结构的一部分使用,改部分的实际配筋还需要与风机荷载匹配。

(3)钢管桩初打后,桩周设置抗震加强措施是必要的,先期环向槽钢及环板措施均取得了良好的实际效果,从实施难度与效果综合分析,推荐在封底结构高度范围内桩周采用二层全环板的构造措施。

为响应国家碳中和的发展要求,海上风电必将保持快速发展的趋势,而高桩承台仍将作为不可替代的主要结构形式之一。随着设计理念及施工技术的发展,对海洋环境下的高桩承台封底结构的利用方式必将更加丰富,因此,对高桩承台封底结构的分析研究是十分有意义的。