核电站1E级阀控式蓄电池排气阀老化鉴定研究

2021-05-04陆佩芳刘桃松吴贤章

陆佩芳,陈 冬,倪 丹,刘桃松,吴贤章

(1.上海核工程研究设计院有限公司,上海 200233;2.浙江南都电源动力股份有限公司,浙江杭州 311305)

三代非能动核电厂(CAP1000/CAP1400 系列)中,1E 级直流系统作为唯一的安全级电源系统,是核安全的重要保障。1E 级蓄电池作为应急电源,是纵深防御的关键环节,其安全性和可靠性直接关系到核电厂安全级系统在事故工况下的可用性。福岛事件后,严重事故工况下核电厂的供电能力成为了令人关注的问题,国家核安全局要求运行核电厂和在建核电厂提高应急电源供电能力[1]。在三代非能动核电厂中,要求安全级蓄电池具备长达24 小时以及72 小时供电能力,同时具备1 分钟的超大电流放电能力[2]。

目前,国内外核电厂的1E 级蓄电池均为富液式蓄电池[2-3],相较于富液式蓄电池,阀控式铅酸蓄电池(VRLA 电池)短时大电流放电性能好,能量密度高,占地面积小,符合未来核电站紧凑型布置的发展趋势[4]。美国电力科学研究院研究了阀控、氢镍、锂电池等多种蓄电池,认为阀控式蓄电池技术是最有可能代替富液电池的下一代1E 级蓄电池技术。

核电厂安全级(1E 级)蓄电池作为正常及事故工况下向核电厂安全级仪表和控制系统提供电力的重要电源,必须按照相关的标准制定鉴定大纲和程序,并进行质量鉴定[5]。富液式铅酸电池一般按照IEEE 535-2013《核电厂1E 级蓄电池质量鉴定》[6]中的要求进行鉴定。阀控式铅酸蓄电池相比于富液式蓄电池具有更复杂的失效模式,无法完全参照IEEE 535-2013《核电厂1E 级蓄电池质量鉴定》进行鉴定,需要研究新的鉴定方法。

排气阀作为阀控式蓄电池的一个关键性部件,影响电池运行过程中的可靠性。开阀失效会导致电池内气体无法排出,导致电池壳体破裂。闭阀失效会导致电池内部与外部环境相通,大量氧气进入电池内部,导致负极硫酸盐化失效。因此,需要研究阀控式蓄电池排气阀的老化鉴定方法,验证排气阀在生命周期内的可靠性。对于排气阀来说,其主要由塑料外壳、橡胶帽、滤酸片组成,通过橡胶帽与塑料阀口结合来实现阀压的控制。塑料外壳、橡胶帽、滤酸片等材料均为高分子材料,老化形式主要为热老化以及运行老化(开闭阀门的次数)。本文将对排气阀的热老化和运行老化模式进行研究探讨。

1 试验

1.1 热老化试验

选取2 只排气阀,测试其初始开闭阀压。然后将2 只排气阀安装在GFM-500 电池上,以50 A 电流充电至2.33 V,恒流/恒压24 h 满充电后,放入60 ℃烘箱中,以恒压2.23 V 对每只电池进行高温加速老化试验。每浮充60 天,取出电池进行一次满充电试验,同时测试排气阀的开闭压。当老化时间大于180 天后,改为每30 天取出电池进行一次满充电试验,同时测试排气阀的开闭压。当老化时间超过300 天后,停止排气阀老化试验。

1.2 运行老化试验

选取2 只GFM-500 电池以50 A 电流充电至2.33 V,恒流/恒压24 h 满充电后,在常温25 ℃下以2.23 V 电压对每只电池进行浮充,当恒压2.23 V 超过48 h 后,按《固定型阀控式铅酸蓄电池第1 部分:技术条件》国标[7]采用排水法收集电池阀口排出的气体A1、A2,连续收集168 h。以相同的方法,选取2只GFM-500 电池在高温60 ℃下连续12 h 收集电池阀口排出的气体B1、B2。

2 结果与讨论

2.1 热老化

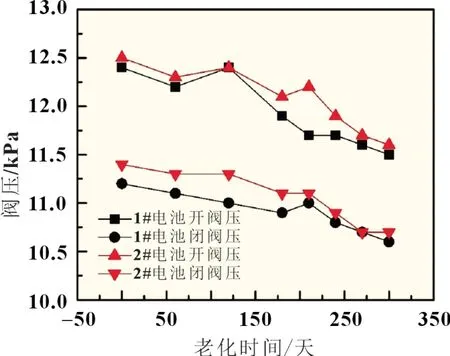

图1 为排气阀阀压随老化时间的变化曲线,2 只电池排气阀初始开阀压力分别为12.4 和12.5 kPa,闭阀压为11.2 和11.4 kPa,开闭阀压差为1.2 和1.1 kPa。由于热老化以及运行老化的影响,排气阀开闭阀压均有一定程度下降。在60 ℃下老化300 天后,2 只电池开阀压分别为11.6 和11.7 kPa,闭阀压为10.7 和10.7 kPa,开闭阀压差分别为0.9 和1.0 kPa。老化后排气阀阀压参数仍然满足《电力用固定型阀控式铅酸蓄电池》标准[8]要求,表明在60 ℃下老化300 天后,电池排气阀未发生老化失效,仍具备密封及排气泄压的功能。

图1 排气阀阀压随老化时间的变化曲线

根据先前试验,采用Flynn-Wall-Ozawa法测试排气阀丙烯腈-丁二烯-苯乙烯塑料(ABS)材料活化能为200 kJ/mol(2.08 eV)[9],即60 ℃下老化1.8 h相当于25 ℃下老化1年。该方法计算的活化能值较高,为了保证蓄电池在鉴定时间内阀材料处于过老化状态,在此选择比较保守的活化能0.8 eV(《核电厂安全重要电气设备鉴定规程》标准[10]推荐值)作为排气阀材料的活化能,即60 ℃下14 天老化相当于25 ℃下老化1 年。则60 ℃下老化300 天相当于25 ℃下老化21 年,这意味着排气阀材料在25 ℃下热老化20年仍能满足电池安全要求。

2.2 运行老化

电池在运行过程中会产生氢气和氧气,为了保证电池安全,防止电池内部气压过大引起电池壳体破裂,因此,排气阀会在电池运行过程中开启,释放多余气体。因此,对于排气阀的老化鉴定除了需要考虑排气阀材料的热老化性能,还需要考虑排气阀的运行老化。

由于排气阀开闭时间短暂,单次开闭后释放的气体体积微小,无法通过记录气体流量的方法测试整个过程中的开闭阀次数。由于排气阀的开闭阀压固定,意味着相同排气量下,排气阀的开闭次数是相近的。比较常温下电池排气量与高温下电池气体排出量,即可以得到排气阀的运行老化因子。

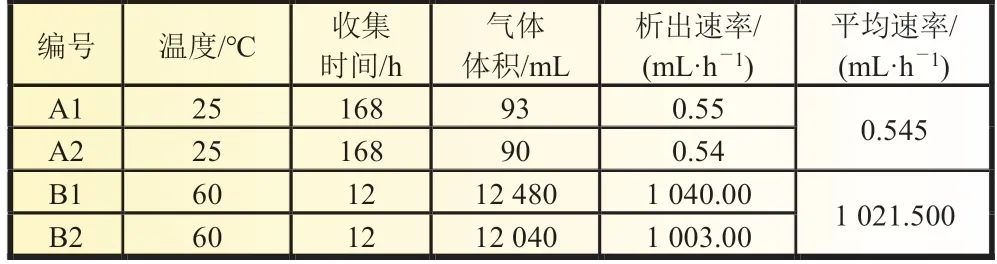

1E 级电池在寿命过程中主要以2.23 V 下浮充状态运行,每1~2 年进行一次核对性容量放电以及电池组的均衡充电。由于均充时间较短,可以忽略该阶段的排气阀运行老化。表1 为500 Ah 电池在25 和60 ℃下释放的气体量。25 ℃下,2 只电池在2.23 V 条件下浮充168 h,收集气体分别93 和90 mL,气体析出速率为0.55 和0.54 mL/h。而60 ℃下,电池由于高温作用析氢和析氧反应大大加剧,2 只电池气体析出速率分别为1 040 和1 003 mL/h。高温60 ℃下,电池气体析出量约为常温25 ℃下的1 872 倍,即相当于60 ℃下运行1 天排气阀开闭阀次数相当于25 ℃下5.1 年的开闭阀次数。由先前试验可知,60 ℃下300 天运行老化等价于25 ℃下运行1 530 年的运行老化,表明排气阀25 ℃下下运行老化20 年仍能满足电池安全要求。

表1 25 和60 ℃时2.23 V 浮充下500 Ah 电池气体析出速率

3 结论

阀控式蓄电池替代富液式蓄电池作为安全级蓄电池是未来核电站的紧凑型发展方向。排气阀作为阀控式蓄电池的核心部件,其性能影响着阀控式蓄电池的安全可靠。对于排气阀寿命周期内的鉴定关系到阀控式蓄电池运行的安全可靠性。本文通过热老化和运行老化两个方面探讨了排气阀在寿命周期内的老化性能,研究表明安全级电池排气阀20年老化后,其性能能够满足电池安全要求。