粘贴钢板条加固技术在钢筋混凝土圆管涵加固中的应用

2021-05-04张文

张 文

(内蒙古综合交通科学研究院有限责任公司,内蒙古 呼和浩特 010000)

1 引言

钢筋混凝土圆管涵是公路建设一种常用的结构,广泛应用于国省干线上。随着运营年限的增加和运营荷载等级的提高,国省干线上的钢筋混凝土圆管涵普遍出现混凝土老化、开裂、破损等病害,给公路行车带来安全隐患[1,2]。钢筋混凝土圆管涵虽然结构简单,但是国省干线上数量众多,如全部拆除重建,势必会中断交通,影响运营安全,同时会增加改造费用[3-5]。本文首次将粘贴钢板条加固钢筋混凝土圆管涵技术应用于实际工程,此加固方法具有不需要中断交通、不减小圆管涵过水面积、施工技术难度低及周期短等优点。

2 加固应用实例

2.1 工程概况

本次加固的钢筋混凝土圆管涵位于110 国道乌海段。现有110国道乌海段为二级公路,由于既有钢筋混凝土圆管涵使用年限较长,且大重型车辆较多,部分圆管涵出现病害,为减少旧涵拆除对现有交通的影响及施工运营风险,经现场调查并结合计算分析,对110 国道乌海段内不能满足使用要求的钢筋混凝土圆管涵进行加固。

2.2 调查分析

2.2.1 既有钢筋混凝土圆管涵调查

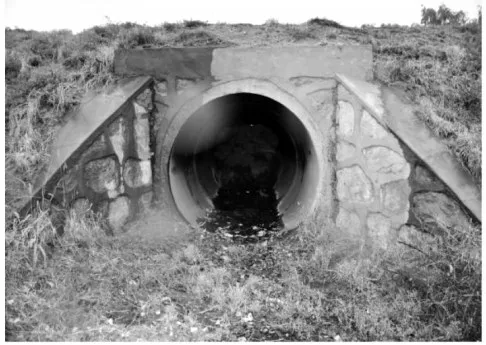

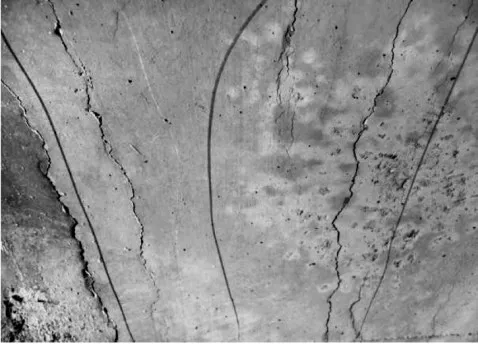

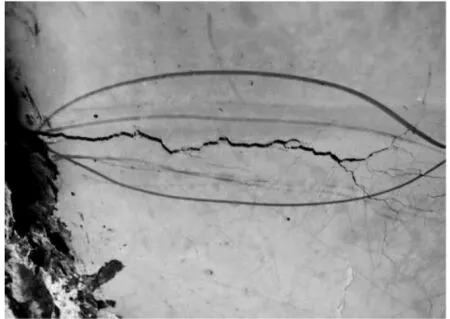

经过现场勘查发现,既有钢筋混凝土圆管涵普遍存在着混凝土开裂、破损、露筋、钢筋锈蚀、管节不均匀下沉等病害,但总体而言整体性还算完好(如图1~图4所示)。

2.2.2 既有钢筋混凝土圆管涵分析

图1 某圆管涵现状

图2 管壁横向裂缝

图3 管壁纵向裂缝

图4 管壁破损露筋

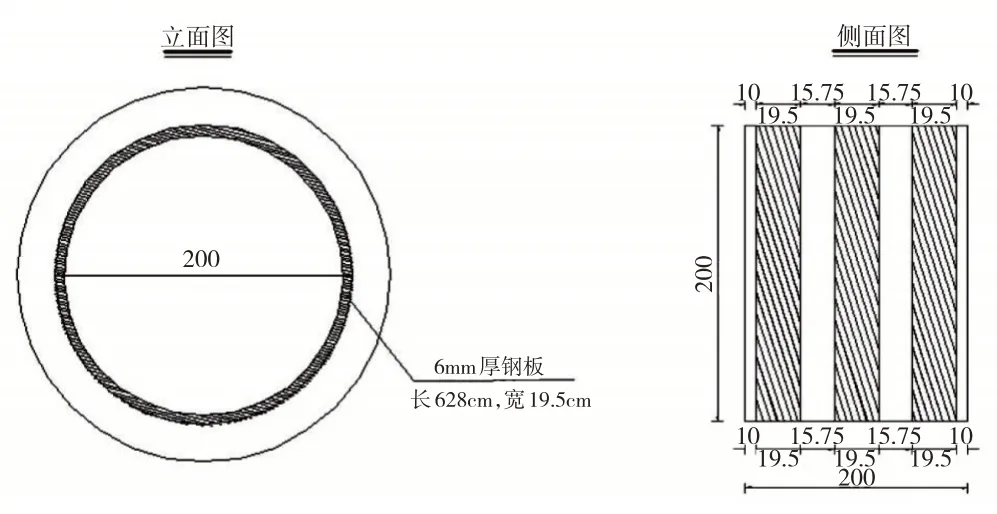

根据现场调查发现,既有钢筋混凝土圆管涵过水断面尺寸能够满足实际过水需求,故从使用功能上有进行加固利用的可能性。部分圆管涵填土较厚,最厚达10m,如果进行拆除重建,将造成交通中断及施工运营安全隐患[6]。为最大限度利用既有钢筋混凝土圆管涵,避免大开挖造成交通中断的后果,达到降低造价、缩短工期的目的,经分析研究决定,拟采用粘贴钢板条方法对既有钢筋混凝土圆管涵进行加固。图5是2m管径圆管涵加固示意图。

图5 2m管径圆管涵加固示意图

根据拟定的粘贴钢板条加固方案,采用有限元分析软件建立加固圆管涵的实体有限元模型(如图6~图7),在最不利工况下进行计算分析[7,8]。

图6 钢筋混凝土圆管涵单元

图7 加固钢板单元

根据计算分析结果(见图8),钢筋混凝土圆管涵采用粘贴钢板条加固后,在填土压力、自重和活载作用组合最不利工况下,承载能力和正常使用极限状态均能满足设计要求。

图8 加固后钢筋混凝土圆管涵应力图

2.3 粘贴钢板条加固施工工艺[9,10]

粘贴钢板条加固施工分为清淤、钢板条制作安装、压力注胶、表面防腐、检查养护几个步骤。

2.3.1 清淤

将既有钢筋混凝土圆管涵内的杂物、淤泥等进行清理,并对既有钢筋混凝土圆管涵内的病害进行仔细检查核实,封闭裂缝、修补破损混凝土、对管节内混凝土进行打磨处理,处理后按照设计图纸尺寸、位置在管壁内植入螺栓。

2.3.2 钢板条制作安装

根据设计图纸要求,采用等离子切割机将钢板按设计尺寸进行切割,用折弯机对钢板条进行折弯,将钢板打眼进行第一次试挂。根据圆管涵现场实际形状对个别螺栓和钢板条形状进行微调固定,保证钢板条和管壁内侧贴合紧密。

2.3.3 压力注胶

为了保证钢板条与管壁有效连接,共同受力,采用压力注胶工艺对钢板条和钢筋混凝土管壁进行粘结。压力注胶前先用封边胶将钢板条周围封闭,留出排气孔,在钢板低端粘贴注浆嘴并通气试漏后,以不小于0.1MPa 的压力压入配置好的胶液,当排气孔出现浆液后停止加压,并用封边胶封堵,再以较低压力维持10min以上。

2.3.4 钢板表面防腐

胶液固化后对钢板进行除锈打磨,采用涂抹环氧胶液表面防锈。

2.3.5 检查与养护

施工完毕后,应对加固圆管涵加强检测,并做详细记录,重点检查加固钢板条的变形和锈蚀,并定期进行防腐保养。现110 国道乌海段钢筋混凝土圆管涵加固工程已全部完成,施工速度快,节约了工期和经费,并且有效的避免了因大面积开挖施工而造成的交通中断和施工运营风险,取得了预期效果(图9)。

图9 钢筋混凝土圆管涵加固完成图

3 结语

采用粘贴钢板条对钢筋混凝土圆管涵进行加固,避免了开挖施工造成的交通中断,缩短了施工工期,具有良好的经济效益和社会效益。此次工程应用是一次全新的尝试,随着经验的积累和施工工艺的改进,粘贴钢板条方法在钢筋混凝土圆管涵加固中必将会有更加广阔的应用前景。