生物质催化热解制备1-羟基-3,6-二氧二环[3.2.1]辛-2-酮的研究进展*

2021-05-04南东宏

王 博,李 凯,南东宏,陆 强

(华北电力大学,生物质发电成套设备国家工程实验室,北京 102206)

0 引 言

生物质作为地球上储量最丰富的可再生资源,在替代传统化石能源方面极具发展潜力。快速热解技术是一种高效、经济的热转化技术,可以将固体生物质转化为能量密度大且易于运输的液态生物燃料或高附加值化学品[1-2]。然而,生物质组分复杂,主要包括纤维素、半纤维素和木质素,且不同的组分在热解过程中形成的产物差异极大。纤维素作为生物质的主要组分,也是地球上最丰富的高分子聚合物,主要由 D-吡喃型葡萄糖基构成[3],在热解过程中会发生解聚和开裂反应,生成多种具有特殊环状结构的脱水糖产物,如左旋葡聚糖(levoglucosan,LG)[4]、左旋葡萄糖酮(levoglucosenone,LGO)[5-6]、1-羟基-3,6-二氧二环[3.2.1]辛-2-酮(1-hydroxy-3,6-dioxabicyclo[3.2.1]octan-2-one,LAC)[7]、1,5-脱水-4-脱氧-D-甘油基-己-1-烯-3-阿洛酮糖(1,5-anhydro-4-deoxy-D-glycero-hex-1-en-3-ulose,APP)[8]和1,4:3,6-二脱水-α-D-吡喃葡萄糖(1,4:3,6-dianhydroα-D-glucopyranose,DGP)[9]等。这些物质在医药、化工等行业具有广阔的应用前景,其中LAC 在合成共聚酯[10]、糖氨基酸[11]和对映异构体[12]等化合物方面具有较高的利用价值。

LAC 是一种弱极性化合物,在有机溶剂中具有较好的挥发性和溶解性,采用蒸馏或溶剂萃取即可实现其高效分离提纯。然而,在生物质常规热解过程中,LAC 产率极低,大大降低了生物油中LAC分离提纯的经济性和可行性,严重制约了LAC 进一步高值化应用。因此,如何提高生物质热解过程中LAC 的产率和选择性是亟待解决的关键问题。基于此,本文将对LAC 结构性质、生成机理以及选择性制备方法进行系统的介绍,并对LAC 高选择性制备方法进行展望,以期为LAC 的高选择性制备和高值化利用提供理论依据和技术指导。

1 LAC 的性质及用途

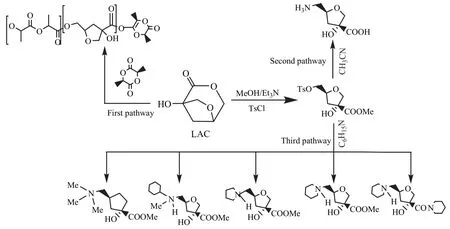

在早期针对纤维素热解的研究中,学者们发现酸会促进脱水糖类产物的生成。FURNEAUX 等[7]于1988 年首次在ZnCl2等路易斯(Lewis)酸催化剂催化纤维素热解的产物中检测到LAC,并通过核磁共振确认了其结构,如图1 所示。LAC 的结构较为特殊,包含一个内酯、一个羟基、一个四氢呋喃环和两个手性中心。这种特殊的结构不仅能够在不影响化学立体性的情况下将内酯转化成其他有用官能团,而且羟基会受到较强的来自羰基的空间位阻效应,使得在缩合反应过程中能够避免官能团的保护和去保护过程[10]。先前的研究表明,增强共聚酯的亲水性有利于提高其降解性能,而羟基的引入可以显著改善亲水性能[13]。DOBRZYNSKI 等[10]利用LAC 结构中的内酯在聚合过程中能够保护羟基并将其完整引入到共聚物中的特性,以LAC 作为单体与L-丙交酯进行开环聚合反应,制备了一种可降解共聚酯(图1 中路径一)。该共聚酯不仅具有良好的机械性能和热稳定性,而且羟基的引入增加了亲水性,大幅提高了共聚酯的可降解性能,被视为石油化学衍生产品的可持续替代品。

图1 LAC 及其衍生物[10-11,16]Fig.1 LAC and its derivatives[10-11,16]

LAC 独特的手性多功能骨架结构,使其可以作为手性合成子合成具有独特性能的手性化合物,如糖氨基酸等。DEFANT 等[11]以LAC 为起始原料,首先利用其刚性的四氢呋喃环构建了糖氨基酸的杂氧环结构,然后在LAC 手性结构的基础上引入氨基和羧基,合成了一种新的糖氨基酸(图1 中路径二)。该糖氨基酸是一类重要的碳水化合物,由于其独特的手性结构和四氢呋喃环,使其在空间位阻的效应下形成了旋光异构型产物,在制备糖类[14]和肽类药品[15]中具有重要的作用。此外,LAC 也可以用于制备毒蝇碱类化合物。毒蝇碱类是一种广泛存在于人体中枢神经系统中的受体,其主要功能是对记忆信息进行传递[12],该化合物可用于合成治疗阿尔兹海默症和其他认知障碍类疾病的药物,在医学研究上具有非常重要的价值。将LAC 单体作为起始原料,以其四氢呋喃环的骨架结构为基础,加入4-甲苯磺酰氯(tosyl chloride,TsCl)获得上述DEFANT 等所制备的糖氨基酸的前体物质,然后在三乙胺存在的条件下发生取代反应,获得具有五类对映异构体的毒蝇碱类化合物(图1 中路径三),其产率可高达49.52%(若无特殊说明,均指质量百分数)[16]。

2 LAC 的生成机理

生物质热解过程极为复杂且热解反应非常迅速,难以对产物生成路径进行追踪和检测,在早期的研究中,一般主要通过对原料、产物及特定中间体的结构进行分析,进而推测产物生成路径。LAC的结构中具有一个四氢呋喃环,且整体具有化学立体性[7]。纤维素热解所得另外一种脱水糖产物APP也具有相似的结构特征,APP 经过苄基重排反应即可转化为LAC,因此多数研究认为APP 为纤维素热解生成LAC 的中间产物。然而,在早期研究中难以对这一推论以及是否还存在其他转化路径进行验证。

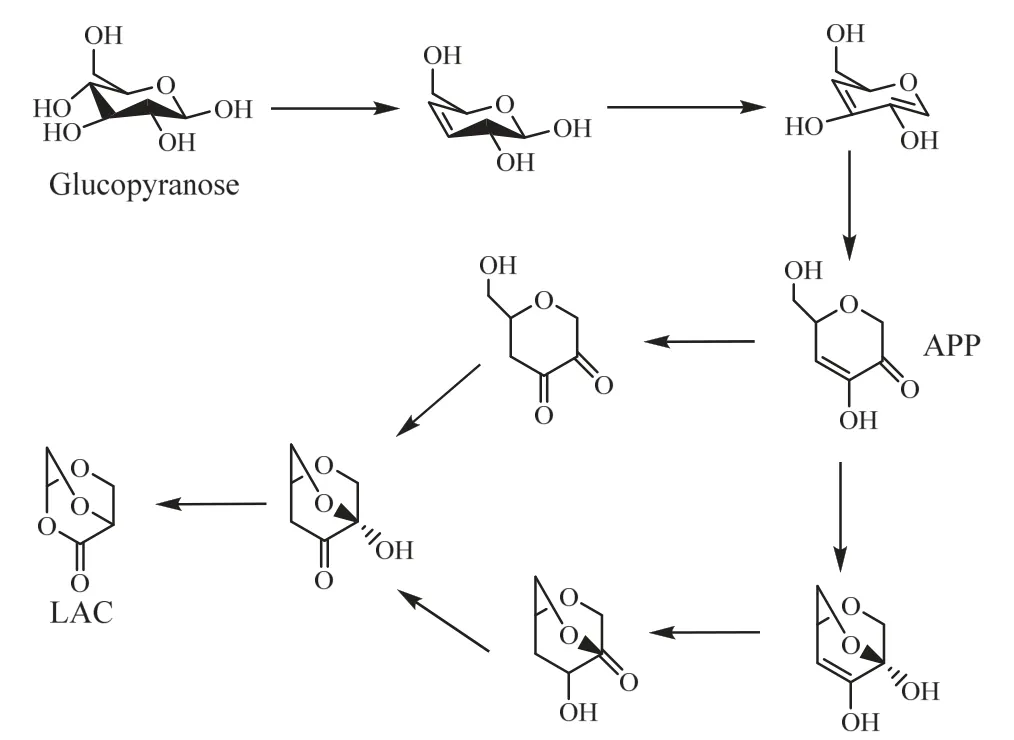

近年来,随着基于量子化学的密度泛函理论(density functional theory,DFT)在生物质热解机理领域的应用[17],为深入解析热解转化路径和反应机理提供了可能。基于此,HU 等[18]以吡喃葡萄糖为模型化合物,利用DFT 方法研究了纤维素热解过程中LAC 可能的生成路径,明确了相关微观反应动力学信息,并计算了不同路径的能垒。值得注意的是,LAC 只能由β-D-吡喃葡萄糖生成,这是因为在LAC形成过程中涉及1-OH 和2-H 位点以及4-OH 和3-H位点之间的脱水反应,而α-D-吡喃葡萄糖的1-OH和2-H 位点难以发生脱水反应。需要指出的是,尽管α-D-吡喃葡萄糖不能直接转化成LAC,当以α-D-吡喃葡萄糖为原料进行热解实验时,也会有LAC 形成。这是因为α-D-吡喃葡萄糖与β-D-吡喃葡萄糖是端基异构体,在热解过程中部分α-D-吡喃葡萄糖会先转化成β-D-吡喃葡萄糖,然后再生成LAC。由β-D-吡喃葡萄糖生成LAC 的路径主要有两类。第一类为β-D-吡喃葡萄糖发生脱水反应先得到APP,然后以APP 作为前驱物生成LAC,如图2 所示。当APP向LAC 转化时,一般要经过环化反应得到半缩醛异构体,而通过对比可能生成的不同半缩醛结构发现,具有双环氧的中间体比单环氧中间体生成LAC 的能垒低,更有利于得到LAC。因此,当APP 作为LAC 的前驱物时,APP 首先通过环化反应生成具有双环氧结构的半缩醛,然后再经过一系列连续异构化和苄基重排反应生成LAC。

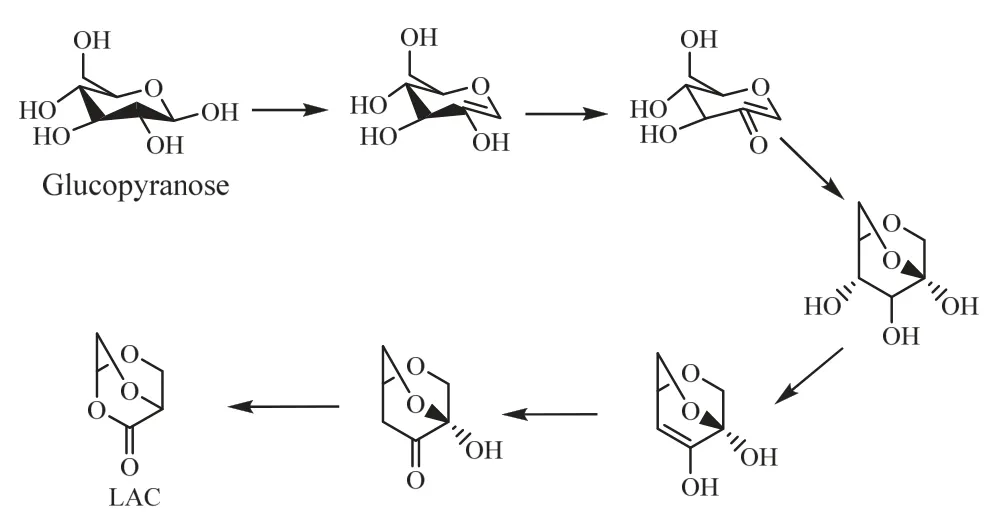

另一类路径为β-D-吡喃葡萄糖发生脱水反应不生成APP,直接通过后续反应得到LAC。这一类反应中LAC 的最佳生成路径为β-D-吡喃葡萄糖首先在1-OH 和2-H 位点或4-OH 和3-H 位点发生脱水反应生成脱水产物,然后经过环化反应得到环氧结构中间体,最后通过异构化和苄基重排反应得到LAC,如图3 所示。

图2 β-D-吡喃葡萄糖热解经APP 生成LAC 的反应路径[18]Fig.2 The formation pathways of LAC through APP from β-D-glucopyranose pyrolysis[18]

图3 β-D-吡喃葡萄糖热解不经APP生成LAC的反应路径[18]Fig.3 The formation pathway of LAC without APP from β-D-glucopyranose pyrolysis[18]

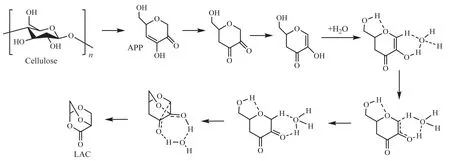

由于生物质热解体系和产物极为复杂,在热解过程中存在大量的交互作用。以生物质热解过程中产生大量的水为例,其会对LAC 的生成造成一定的影响。MARFORIO 等[19]以APP 为起始物采用DFT 法研究了水对纤维素热解生成LAC 的影响。结果表明,在热解过程中,水可以通过促进质子的转移对反应起到催化作用,特别是能够促进反应早期的酮烯醇互变异构反应,将反应决速步的能垒从79.4 kcal/mol 大幅降低至40.9 kcal/mol,从而促进LAC 的生成,如图4 所示。

图4 纤维素在水作用下热解生成LAC 的反应路径[19]Fig.4 The formation pathway of LAC from cellulose pyrolysis in the presence of water[19]

3 影响LAC 生成的主要因素

在生物质热解过程中,影响LAC 生成的因素很多,主要包括原料种类、热解温度和热解时间等。一般认为,纤维素是LAC 的主要来源,其单体是葡萄糖。然而,在生物质中还存在其他六碳糖基单元及其构成的糖类物质,如甘露糖、半乳糖、乳糖和淀粉等。TORRI 等[20]研究了不同单糖(α-D-葡萄糖、D-甘露糖、D-半乳糖)、双糖(乳糖)和多糖(纤维素、淀粉)的热解特性;通过对比热解产物分布,发现α-D-葡萄糖和乳糖等非还原性糖热解所得LAC产率要高于还原性糖(纤维素、淀粉)。这主要是由于还原性糖含有游离的醛基,在热解过程中通过开环反应更加容易生成呋喃类化合物;而非还原性糖由于没有游离基团,热解后更倾向于生成脱水糖。此外,与单糖相比,多糖更易于产生LAC。HU 等[18]通过对纤维二糖和葡萄糖进行快速热解,发现纤维二糖热解所得LAC 相对含量(1.87%,若无特殊说明,相对含量基于气相色谱面积归一法获得)明显高于葡萄糖(1.05%)。通过计算反应路径的能垒后发现,这主要是由于纤维素单体聚合度的不同而引起的。在纤维二糖热解过程中,糖苷键的存在有利于保护吡喃环结构[21],使其环形不发生变化,这样通过脱水反应就能更加容易地生成具有双环氧结构的脱水中间体,避免了单环氧结构生成LAC 中较高的能垒,从而促进LAC 的生成。

在生物质热解过程中,温度是调控热解反应进程的关键影响因素。一般而言,中高温(500~600℃)有利于LAC 的生成[22]。根据上述机理分析可知,APP 是纤维素热解生成LAC 的主要前驱物,APP主要是通过纤维素单体连续发生两次糖苷键断裂生成的,其反应所需能量较高[8],APP 在整个纤维素热解的过程中都会生成,且随着热解温度的升高其产率会不断增加。而LAC 的生成也需要糖苷键的断裂,且后续的环化和异构化反应需要的能量也较高,因此LAC 的生成趋势与APP 的相似,其产率都随着热解温度的升高而增加。LU 等[22]对比了热解温度对LAC 生成的影响,当热解温度低于600℃时,LAC产率和选择性随着温度的升高逐渐增加,而后呈现下降趋势。这主要与LAC 的生成先后经历吡喃环的脱水和烯醇-酮互变异构反应有关[23]。吡喃环的脱水反应首先在低温区发生[24],反应所需的能量不高;然而,烯醇-酮互变异构反应能垒较高[18]。因此,温度的升高有利于促进脱水后的吡喃环发生烯醇-酮互变异构反应生成LAC;但温度过高(>600℃)则有可能会导致LAC 发生分解,降低LAC 产率。

除原料种类和热解温度外,热解时间也对LAC的生成具有较大的影响。由于生物质的导热能力较差,热解时间太短,生物质难以充分热解,而热解时间较长又会促进二次裂解反应,降低目标产物产率[22]。研究发现,当热解温度低于550℃时,随着热解时间的延长,LAC 产率和选择性保持升高的趋势,尤其是当热解时间从5 s 延长至10 s 时,LAC的生成得到大幅度提高。但是,当热解温度高于550℃时,将热解时间从5 s 延长至10 s,会促进LAC的生成,继续延长热解时间则会降低LAC 的产率,这主要是由于在高温条件下延长热解时间促进了LAC 的二次裂解造成的[22]。

综上可知,LAC 的生成对原料和热解条件较为敏感,较高的纤维素聚合度、非还原性吡喃环结构、适当地提高热解温度、延长热解时间有利于促进LAC 的生成。

4 生物质催化热解制备LAC

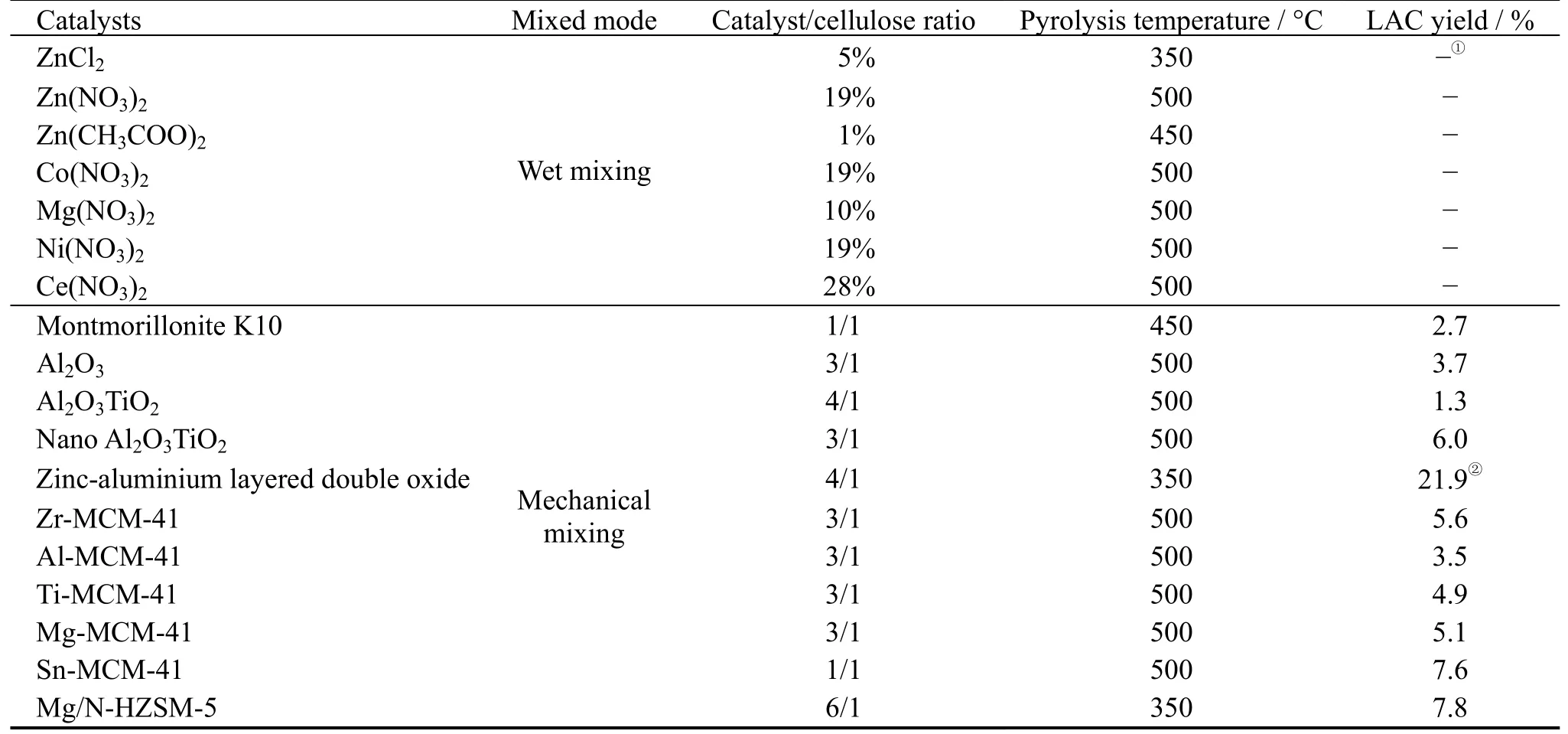

在生物质常规热解过程中,LAC 产率极低,不足1%。为提高LAC 产率,学者们开展了大量的研究工作,发现酸性催化剂,特别是Lewis 酸催化剂能够大幅促进LAC 的生成[7],包括ZnCl2、蒙脱土、纳米氧化铝以及改性分子筛等。原位催化热解是选择性制备LAC 的有效手段[25]。因此,催化剂与原料的原位接触方式可以分为湿法混合和机械混合。表1总结了不同催化剂作用下纤维素热解所得LAC 产率。

表1 催化剂对纤维素热解制备LAC 的影响Table 1 Effect of catalysts on the cellulose pyrolysis for LAC

4.1 湿法混合

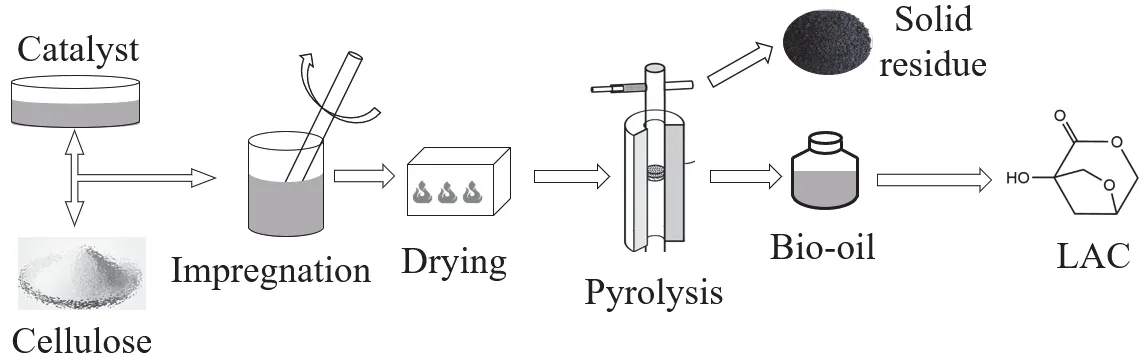

湿法混合是指采用浸渍法将催化剂均匀分散在原料上,这类催化剂主要为金属盐,如ZnCl2、Zn(NO3)2和Zn(CH3COO)2等,如图5 所示。

Zn 盐是一种常见的Lewis 酸催化剂,也是最早用于选择性制备LAC 的催化剂。FURNEAUX 等[7]利用ZnCl2对纤维素进行浸渍预处理,发现负载ZnCl2后,纤维素热解产物中LAC 的产率大幅增加。除ZnCl2外,Zn(NO3)2[26]和Zn(CH3COO)2[27]也被证实可以用于纤维素催化热解选择性制备LAC。在最佳热解条件下,LAC 在热解产物中的含量分别提升至常规热解时的7 倍和9 倍。这是由于,Zn 盐作为典型的Lewis 酸,在热解过程中能够提供足够的酸性位点,促进纤维素热解过程中脱水中间体发生烯醇-酮互变异构反应,从而提高LAC 产率。就Zn盐对LAC 的整体促进效果而言,ZnCl2对LAC 形成的促进效果最佳。这主要是由于,除了Zn2+外,Cl-在热解时也能催化促进脱水产物的生成[28]。

此外,Co(NO3)2、Mg(NO3)2、Ni(NO3)2以及Ce(NO3)2等金属盐也对LAC 的生成具有一定的促进作用[26],其产率相较常规热解有显著的提升,但是其整体产率依旧较低,而且存在浸渍过程较为复杂、催化剂浸渍量难以控制、催化剂回收利用困难等不足。

图5 基于湿法混合催化剂的纤维素热解制备LAC工艺流程Fig.5 The technological process of pyrolysis of cellulose impregnated with catalyst for LAC production

4.2 机械混合

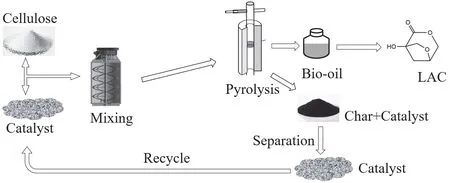

为避免浸渍过程的复杂操作,近年来学者们开发了一系列可与原料直接机械混合的催化剂,主要包括蒙脱土、纳米氧化物、水滑石和改性分子筛等,如图6 所示。

图6 基于机械掺混催化剂的纤维素热解制备LAC工艺流程Fig.6 The technological process of pyrolysis of cellulose mixing with catalyst for LAC production

蒙脱土是一种无腐蚀性、环保、易得、可再生的固体催化剂,具有较高的比表面积,同时具备布朗斯特(Brønsted)酸和Lewis 酸性位点。RUTKOWSKI 等[29]开展了蒙脱土催化纤维素热解研究。结果表明,当纤维素与催化剂比例为1、热解温度为450℃时,LAC 产率高达2.70%。

纳米金属氧化物具有丰富的Lewis 酸中心,在促进生物质热解制备LAC 过程中可发挥独特的作用。FABBRI 等[30-31]探究了不同纳米氧化物(氧化硅、氧化铝、氧化镁、硅酸钛和钛酸铝)对纤维素热解产物分布的影响。由于不同氧化物的活性位点不同,导致热解产物中LAC 产率相差很大。研究表明,氧化铝、硅酸钛和钛酸铝均能有效促进LAC 的生成,其中纳米钛酸铝的效果最佳。以纳米钛酸铝为催化剂时,LAC 产率高达6%。进一步的研究表明,钛酸铝粉末对纤维素热解的催化作用不显著,说明催化剂的纳米尺寸特征在钛酸铝催化纤维素热解制备LAC 过程中起到了至关重要的作用,这是由于纳米尺寸的催化剂具有更高的比表面积,且易于与热解产物充分接触,从而有效促进LAC 的生成。

水滑石是一种特殊的层状双金属氢氧化物催化剂,其阴离子的种类、数量以及孔径都具有可调节性[32]。因此,有学者提出用Lewis 酸型金属盐制备具有有序介孔的水滑石可以实现LAC 的选择性制备。ZHANG 等[33]以硝酸锌和硝酸铝为原料,采用共沉淀法制备了锌-铝层状双金属复合氧化物(Zn-Al-LDO),并应用于纤维素催化热解研究。结果表明,与氧化锌和氧化铝相比,Zn-Al-LDO 对LAC的选择性更佳,这主要是由于Zn-AL-LDO 催化剂中ZnAl2O4相促进了LAC 的生成。当热解温度为350℃、催化剂与原料比例为4 时,热解产物中LAC相对含量最高可达21.9%。

分子筛是一类孔径结构均匀且热稳定性良好的催化剂,通过结构及活性组分分布优化,可以获得多功能分子筛催化剂[34-35]。MCM-41 是一种典型的介孔分子筛催化剂,其自身酸性较弱,通过添加Mg、Sn 等金属元素活性组分可以增加其Lewis 酸性位点,促进LAC 的生成。TORRI 等[20]采用Zr、Sn、Al、Ti、Mg 等多种金属对MCM-41 进行改性,并探究了改性前后MCM-41 对纤维素热解的影响。结果表明,改性的MCM-41 均能够有效促进LAC 的生成,其中以Sn-MCM-41 的效果最佳,LAC 产率高达6.2%。Sn 等金属元素的引入,大幅提高了催化剂的Lewis 酸性位点;同时,分子筛催化剂较高的比表面积也促进了热解中间产物与催化活性位点的接触,这都为LAC 的生成提供了良好的反应条件。在纳米金属氧化物和沸石分子筛催化剂研究的基础上,MANCINI 等[36]通过对LAC 产率进行定量分析,探究了Sn-MCM-41、蒙脱土K10 和纳米钛酸铝等催化剂对纤维素催化热解制备LAC 的影响。结果表明,在最佳热解温度为500℃时,Sn-MCM-41 促进LAC 生成的效果最佳,其产率可高达7.6%,在液相产物中的相对含量可达23%~27%,这充分显示了介孔Lewis 酸分子筛在催化纤维素热解制备LAC 方面的优越性。

除MCM-41 外,HZSM-5 因其良好的择形性,在生物质热解中也被广泛应用[37]。然而,HZSM-5作为一种微孔强酸性分子筛催化剂,在热解过程中会促进芳烃化合物(苯、甲苯、二甲苯等)的生成,难以实现脱水糖类产物的选择性制备。为此,优化HZSM-5 孔道结构和活性位点分布,是实现促进LAC 生成的关键。ZHANG 等[38]发现利用氨水对分子筛进行氮化处理,不仅可以降低HZSM-5 的酸性,而且能够起到扩孔的效果。通过对比氮化前后HZSM-5 催化纤维素热解的LAC 产率,发现氮化后的分子筛(N-HZSM-5)能够促进LAC 的生成,但效果不大。这主要是由于,氮化过程中部分N 原子取代了分子筛骨架中的O 原子,导致HZSM-5 的Brønsted 酸位点基本消失,Lewis 酸位点也大幅降低。为进一步提高LAC 的选择性,ZHANG 等通过引入Mg 提高N-HZSM-5 的催化活性。结果表明,Mg 的引入使Brønsted 酸位点进一步减少了,同时产生了新的Lewis 酸位点。当热解温度为350℃、催化剂与原料比例为6 时,热解产物中LAC 的产率和相对含量分别为7.84%和30.33%,这一实验结果相较于先前文献中所得LAC 产率有明显提升。

由此可见,纳米钛酸铝、改性分子筛等催化剂在催化纤维素热解制备LAC 方面具有显著的优势,不仅能够大幅提高LAC 产率和选择性,而且能够避免浸渍过程带来的复杂操作,同时能够显著降低反应活化能,进而降低催化热解制备LAC 的最佳反应温度。此外,热解后的催化剂可以方便地与热解炭分离,便于继续回收利用,大大提高了选择性热解制备LAC 的经济性和可行性。

5 总结与展望

在当前倡导绿色发展的背景下,发展生物质选择性热解制备LAC 等高附加值化学品具有广阔的应用前景。近年来,关于LAC 结构特征、生成机理和选择性制备的研究取得了长足的进步。然而,在实现生物质选择性热解制备LAC 技术的工业化进程中仍有诸多难题需要攻克:

(1)机理研究。目前关于LAC 生成机理的研究较少,且主要集中在以纤维素单体模型化合物为基础的量子化学计算,而相关的实验研究较少。因此,亟待建立以同位素示踪实验、量子化学计算等实验与理论相结合的LAC 生成机理研究体系,同时深入探究生物质热解过程中木质素、半纤维以及灰分等组分对LAC 生成路径的影响机制。此外,虽然不同的Lewis 酸催化剂都能促进LAC 的生成,但相关作用机理仍有待深入研究。

(2)催化剂优化。适用于制备LAC 的催化剂应具备足够的Lewis 酸性位点和良好的孔结构。目前开发的催化剂主要适用于以纤维素为原料选择性热解制备LAC,如何开发适用于普通生物质的新型高效催化剂,进一步提高LAC 的产率和选择性,是未来实现生物质选择性制备LAC 的研究重点。

(3)原料的选择。糖苷键和β-D-吡喃葡萄糖有利于LAC 的生成,因此,应选择纤维素聚合度高、具有丰富非还原性吡喃环结构的原料用于制备LAC。

(4)热解条件控制。LAC 的选择性制备对热解条件较为敏感,合适的热解条件(温度、时间等)对LAC 的生成具有显著的促进作用。因此,开发新型高效的选择性热解反应器,实现对热转化过程中物料传热传质的强化和热解条件的精准控制,对LAC 的选择性制备至关重要。