多腔注射模热流道系统设计

2021-05-03江振华

江振华

(上海占瑞模具设备有限公司,上海201500)

1 引言

目前,医疗包装行业的注射模应用越来越广泛,从成本角度上考虑,采用热流道系统的模具比例也越来越多,加上医疗包装行业的塑件产量都是比较大,塑件的间距都小,针对热流道系统的应用要求也偏高,市场上对于稳定的多腔热流道系统的需求越来越大。

2 多腔流道设计

2.1 多腔热流道的优势分析

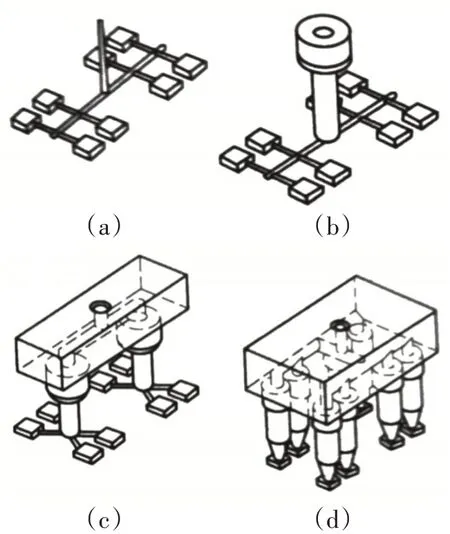

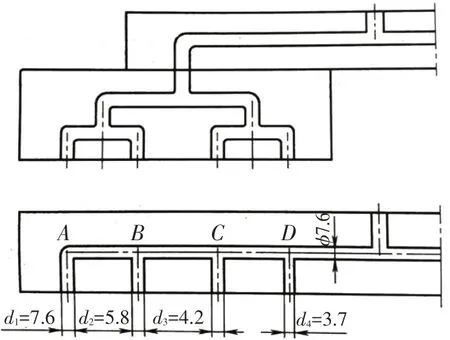

图1 所示为1模8腔注射模流道方案。

方案A:普通分型面模具结构,采用冷流道方案,带有冷流道。

方案B:模具采用了开放式的单喷嘴,消除了主流道的料柄废料,也可以缩短主流道的长度,此方案可以使主流道和流道废料减少约40%,注射成型周期缩短约10%,成型的冷却时间大部分主要是在冷却主流道与流道结合的位置,这个位置通常是塑件最厚的部位2.5倍以上。

方案C:模具应用了热流道板结合两个开放式喷嘴与方案A比较其主流道废料减少了约60%~70%。

图1 1模8腔注射模流道方案

方案D:模具的每个型腔都采用热流道进胶,去除了冷流道。其优点是允许降低注射温度,可以进一步缩短周期,塑件在中间顶端进胶,不再需要回收废料,可以节约很多费用,将这部分费用贴补到模具上去,但是模具成本相对较高,通常这种多型腔的模具是应为塑件需求量大而设计多腔模具,采用多腔热流

道短期内创造的价值就能弥补模具上的成本增加,所以多腔模具热流道存在的价值体现较为明显。

2.2 塑件性能分析

多型腔热流道系统来说塑料熔体必须在相等的压力下以相同的温度传输到每个型腔,达到平衡填充的原则。多腔模具其中一种制品形状和大小是完全一致和形状大小不一致的两种类型,但是都是需要在同一时间完成注射成型,为了保证生产质量,需要通过热流道系统来完成熔体传输。

2.3 流动平衡

热流道系统中的流动平衡,可以使注射加工时执行较宽的工艺窗口,可以改善成品质量,在热流道系统设计时,可以通过以下两个途径来实现填充平衡。

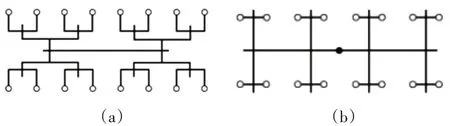

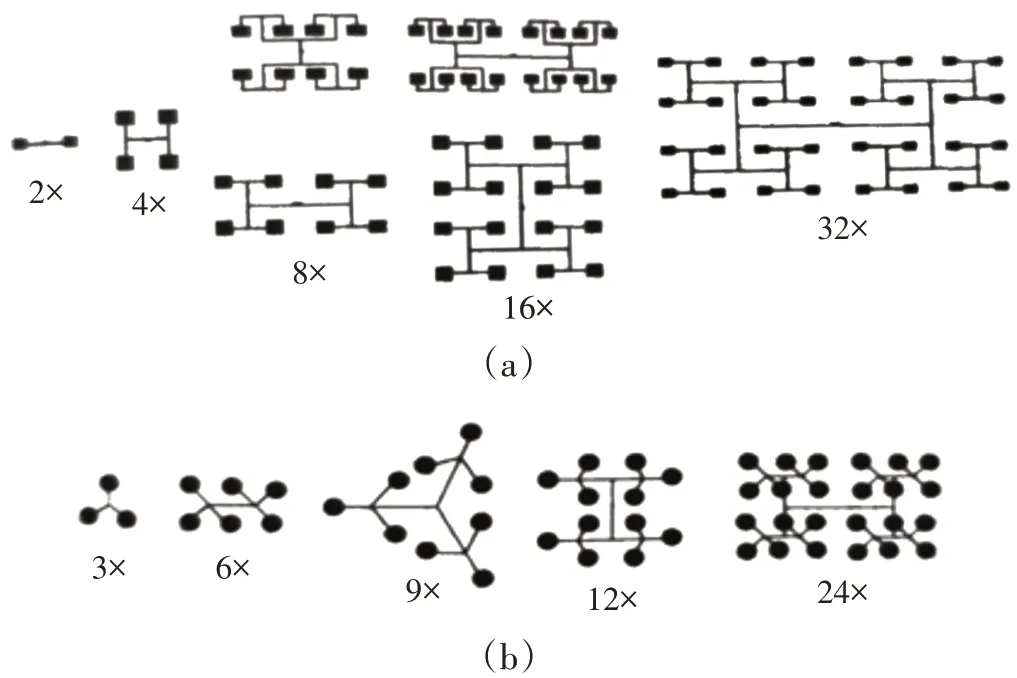

(1)以相等的流长来设计流道系统,考虑几何参量的平衡,称为自然平衡,如图2所示。这种设计从主射嘴和主流道到各喷嘴的流动距离相等,只要对称的布置的对应分流道圆截面的半径相同,就可以实现各浇口的平衡浇注。

图2 自然平衡

(2)以各注射点有相同的压力降来设计流道系统。对不同的流径长度给予流道截面的补偿,提供经流变学原理计算的平衡,称之为流变学平衡,如图3所示。这种设计从主射嘴到各个喷嘴的浇口流动距离不同,不同的流长比会导致各个注射浇口熔体填充压力的差异,但是经过流变学计算,调节各分流道的半径,也可以达到各个浇口平衡填充。

图3 流变学平衡

2.4 多腔自然平衡的流体传输

在一模多腔的热流道系统的流道板上,流道的布局和流道尺寸的设计必须满足注射的塑料熔体对各个模腔的平衡填充,以保证塑件的品质稳定和精度一致。但是对待流道自然平衡也会存在缺陷:其一这种平衡会导致自然平衡的排布流道流长太长,热流道系统中压力损失,注射温度下的塑料在热流道中的停留时间加长,导致材料存在分解的风险;其二就比如冷流道模具的平衡流道一样,导致各个浇口虽然流长比一样也未必能达到平衡效果。如图4所示,由于流道截面剪切速率的分布不同,也不一定各型腔同时进胶或同时充满(塑料流动的记忆效应)。为了避免这样现象发生,在设计需要考虑很多因素,需要注意喷嘴与注塑机射嘴间的距离,喷嘴与射嘴间的间距,在型腔数多的模具中,多层次流道重叠组装,达到自然平衡且较短的流程。

图4 流道截面剪切速率分布

2.5 自然平衡流道的分布示意

为了能使多型腔模具实现自然平衡,模具采用如图5所示的排布方式,采用对称式的等路径分布型腔,还有是以3的倍数来等路径排布型腔。

图5 自然平衡流道排布

几何平衡是基于对各个注射点流长路径的布局,对所有的型腔流道长度是相等且各级流道直径相同浇口一致。多型腔热流道系统常见的自然平衡布局,按流道长度一致排布对称。流道分支通常按照一分二,一分三,一分四将流道合理的缩小。

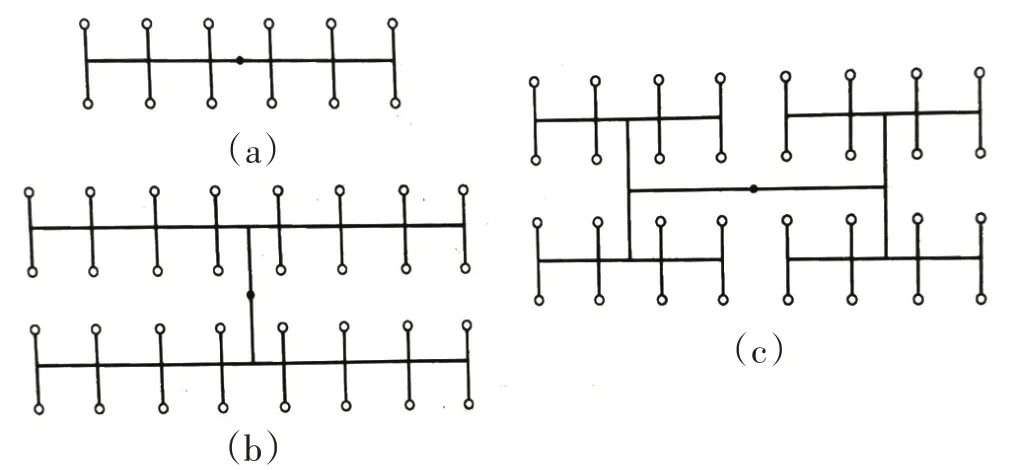

2.6 非平衡流道分布示意

非平衡布局流道总体长度要比平衡流道长度要短,但是由于浇口射出的熔体压力不一样可能会影响成型塑件的质量,但是可以通过各级流道和浇口尺寸来做对应的调整,实现浇注系统各级输出点的压力相同。图6所示为自然平衡流道设计,流道板采用双层设计,目的是为了主射嘴到各级喷嘴的流长是一致的。图7所示非自然平衡流道排布,直排的流变平衡的流道板是单层设计,与几何平衡的流道板相比流道的长度缩短了,流道板高度也压缩了一半左右。

图6 自然平衡流道排布

图7 非自然平衡流道排布

2.7 关于一模多腔流道设计的建议

本实例16点单层直排流道流变平衡设计如图8所示。

(1)本案例2×2×4的最后一级是非平衡的流道布局,前面2×2级是平衡布置。

(2)流变平衡是通过流道直径调整,来实现AB,AC流程的压力损失相等。

(3)流变平衡计算的AC流程在分流板上的长度较短,为了实现与AB流程的压力平衡将下层流道的直径也加入,与流道板直径一起调整。

(4)1模16腔直排非几何平衡的流道板仅为单块一层,与几何平衡的流道板相比,流道板长度缩短了,流道板的高度压缩了一半,节省了流道板所用的钢材,安装也方便,还减少了散热面积。

图8 单层直排流道流变平衡设计

关于一模多型腔非平衡流道系统的流变平衡设计的几点建议:

(1)一模多型腔的流道系统的细微部位非平衡设计,可以通过简单计算实现流变平衡,能缩短流道的长度,可以减少流道的分层,压缩流道板的厚度,从而使模具热流道部分的总体厚度得到改善。

(2)一模多型腔的流道系统的完全非平衡设计,可以采用流量平衡方程式进行初步计算和设计,再采用流变平衡方法进行修正,满足各个浇口的压力基本相等。

(3)一模多型腔的流道系统平衡设计同样需要根据流变平衡原理设计流道尺寸,使得各级分流道管路中塑料熔体剪切速率和剪切力基本不变,从而实现整个流道板温度分布均匀,没有局部高温产生而影响塑料熔体的流动。

(4)一模多型腔的流道系统的非平衡设计达到流变平衡后各级分流道中熔体剪切速率和剪切力有变化,传输塑料熔体会导致不稳定,为了防止这样的状态,需要提前计算限制各段流道的流体剪切速率。

(5)各级流道流变平衡设计,计算最佳剪切速率和允许的压力损失,可以采用DIMH热流道系统设计程序来优化流道的设计(Design of Injection Mold for Hot Runner System)。

2.8 双层流道板设计的注意事项

一模多型腔的流道系统平衡设计,双层流道板设计无法避免,来分析一下双层流道板设计的优缺点。

(1)双层流道板设计的缺点,1模8腔或者8腔以下,一般都是采用单块分流板双层流道设计,这样不会额外增加模具的厚度,只是流道稍微长了一点,如果1模16腔的分流板设计通常都会采用多层分流板设计。

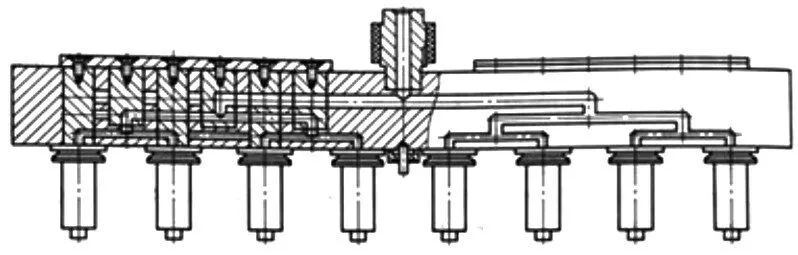

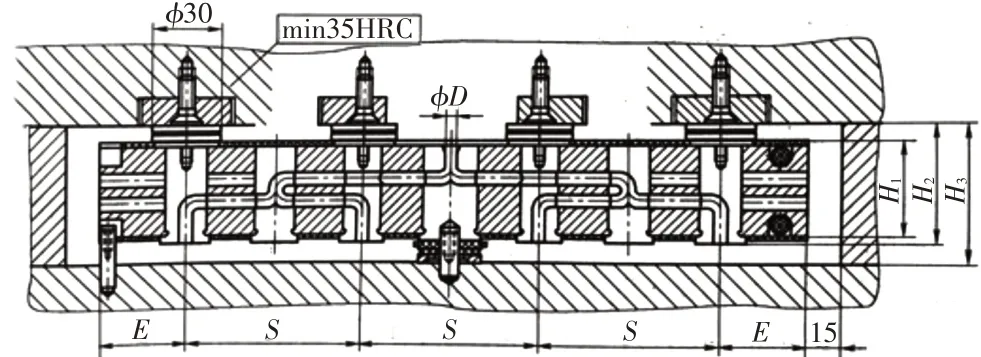

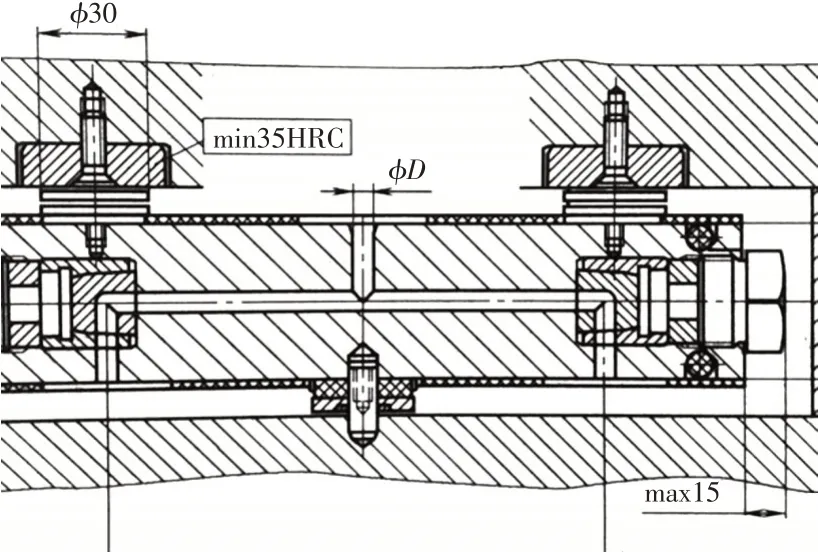

1模16腔分流板设计,流道板通常都是两层,这样模具的定模会相应的增加厚度,如图9所示。

(2)多层分流板设计,流道板叠加在当中,两块分流板的温度布局相对复杂,无法避免温度相互干扰,可能存在局部高温现象,热敏感塑料建议不要使用这样的设计,避免塑料降解的风险。

(3)多层流道设计分流板在加工过程中无法避免堵头的问题,由于平衡设计,流道的数量和形状相对复杂,堵头的封堵需要空间,这样分流板设计就必须留空间,导致分流板厚度和宽度都会相应增加,封堵位置还需要留有侧向的平台,方便定位,造成模具空间的浪费。

图9 双层流道板

2.9 流道板设计加工

多层流道板设计和加工都需要仔细计算,流道的转角和分叉加工,中间交叉部位对接等工艺相对较为复杂。

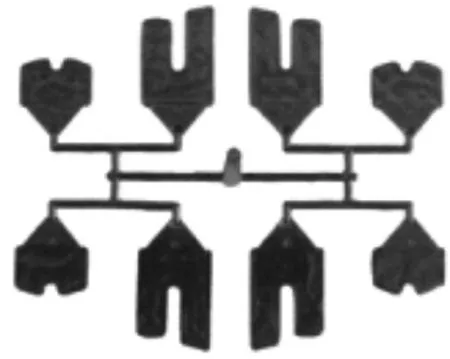

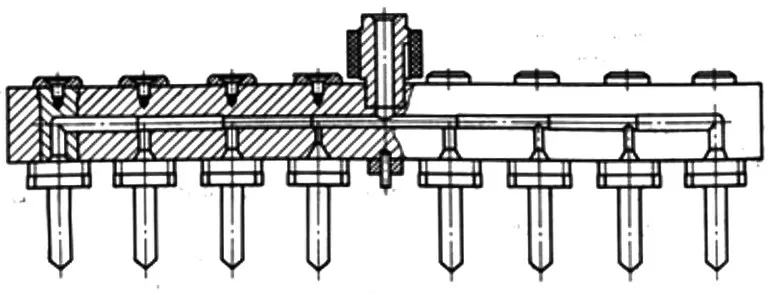

(1)镶嵌式分流板,由于有多个方向的交叉流道,中间为了避免有薄铁尖角产生,通常会采用镶嵌设计,不但方便了流道加工,而且省去了流道两个端面的堵头,还能保证弯道和岔道的曲面精度,如图10所示。

图10 镶嵌式分流板

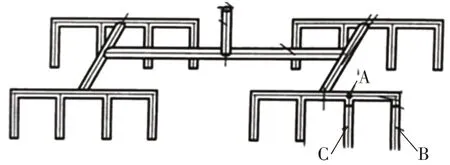

(2)封堵式分流板,主要适用于一排有两个点或多个点,通常用于直排两个点以上,流道机加工以后两端采用成型堵头及旋塞式闷盖封堵,塑料熔体转弯阻力小,不会产生滞留,如图11所示。

图11 封堵式分流板

3 结论

热流道技术目前已经进入成熟期,采用热流道的注射模已经占据60%以上,一模多型腔的热流道设计必须注意流体在各分流道中的停留时间,各个分流道到型腔的压力和温度的一致性,还应考虑到机械加工和装配误差,总之需要从节能、节料、节约空间等多个维度去思考,要善于总结和借鉴。

声明:为实现科技期刊编辑、出版发行工作的电子化,推进科技信息交流的网络化进程,扩大作者学术交流渠道,本刊现已加入《中国学术期刊(光盘版)》、“万方数据资源系统(ChinaInfo)数字化期刊群”、“中文科技期刊数据库”。因此,向本刊投稿并录用的稿件,将一律由编辑部统一纳入以上系统提供信息服务。其作者著权使用费与本刊稿酬一次性给付。如作者不同意,请在来稿时声明,谢谢合作与支持!《模具制造》编辑部