基于废料压凹机床台面的模具设计与制造改善浅析

2021-05-03毛跃武刘志强黄维庞高磊

毛跃武,刘志强,黄维,庞高磊

(广汽乘用车有限公司,广东广州511434)

1 引言

近年来,随着的汽车行业的快速发展,涌现出大量自主品牌汽车以及造车新势力,各大汽车厂商也在不断完善各自的生产基地,扩充产能,开发新车型,开发新模具。同步的也在建立自己的生产线,冲、焊、涂、总四大生产工艺车间,而对于冲压车间、冲压设备是一种一次性投资大,产品发展变化的适用较强,属于一种规模效益递增型产业,而对于冲压件,最重要的是冲压生产机床。整车涉及的数十个冲压外覆盖件的模具均都会安排在冲压线上生产,而对于冲压机床台面,以确保生产的稳定性,机床台面与模具安装的可靠性,就需要确保机床台面的平面度,所以在日常的使用过程中,需要做好机床台面的维护。

对目前自主品牌和主流的模具制造厂压机台面进行调查,受使用时长,使用频次高,大部分的机床台面均存在成片的小凹坑,布满工作台面,类似蜂巢(见表1),基本情况如下。

表1 机床台面情况

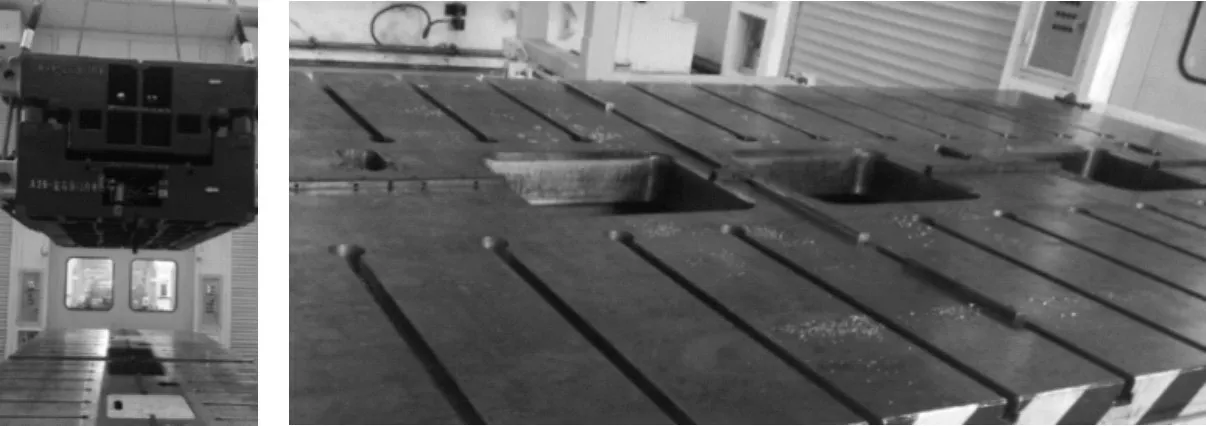

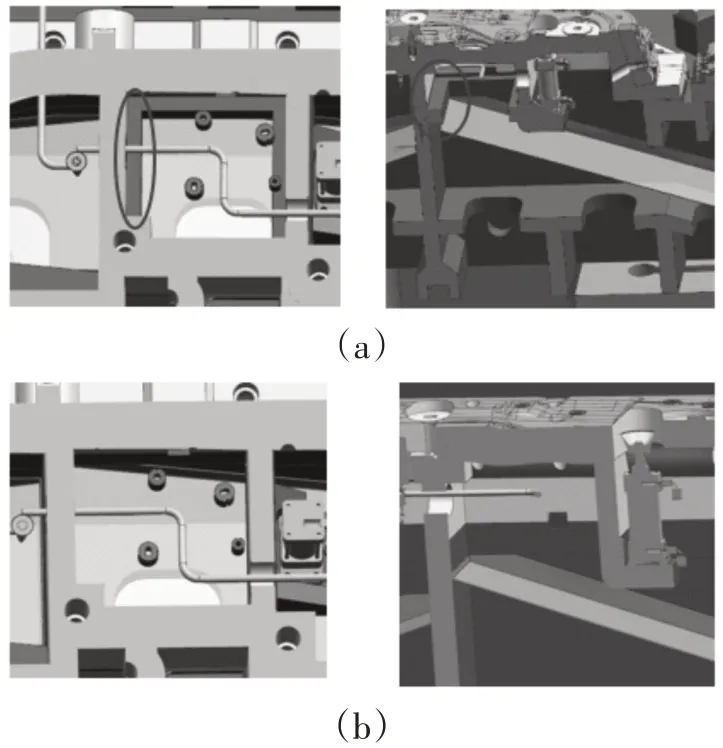

冲压机床台面小凹坑,主要是因为冲孔模具,冲落下来的一些小孔废料,未能在第一时间内滑出模具外,或是停留在模具内部的筋板上,或是卡在废料滑板与铸件的立壁缝内,在模具起吊,或震动过程中,再次滑落,部分滑落在机床内部,在模具备在机台上时,刚好落在模具肋条上(见图1),在机床下压与连续不断的生产过程中,而压出凹坑。

此类凹坑在一定程度上影响了机床台面精度,同时也在一定程度上影响了机床台面的平整性,也影响到生产的稳定性,部分厂家会对机床台面在一定时间期限内进行返修或更换。基于此类事项,需要在前期的模具设计与制造过程中进行规避,本文讲述的是冲压机床台面被压凹坑的改善分析,将通过在冲压生产废料滑落的原因,以及冲压厂的现行处理对策,基于此类情况,在模具设计、模具制造,提供一些改善小孔废料滑落的模具结构设计建议和模具制造管控建议。

图1 模具起吊后小孔废料

2 冲压生产现场小孔废料滑落不良情况及主要对策

(1)废料堆积在废料滑板上,如图2所示。

图2 小孔废料堆积在废料滑板上

原因:此类型的冲孔废料主要为一些小孔废料,一般直径大小为φ3~φ10mm,此类小孔废料下落过程中,由于重量轻,惯性小,下落过程中,受生产线现场的油污(板件上润滑油、压机油污)等影响,最后小孔废料被黏住,堆积在废料滑板上。

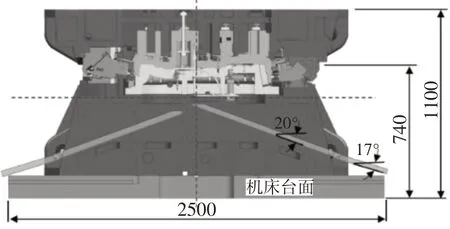

此类小孔废料滑落过程中,主要是因为废料滑槽角度不良,常规标准要求废料滑板的角度为25°,实际在模具开发过程中,受限于生产线的闭高,下模允许的投料高度,机床台面等影响各项影响参数如下(见图3):一二级废料滑槽的角度均不做到25°,由于都是自动化生产,生产线首次导入就已经决定了模具的闭合高度,投料高度,废料滑道的长度等,如本文讲述的就是某生产线允许的模具闭合高度为1,100mm,下模的投料高度750mm,机床台面宽度2,500mm,由于废料需要排出机床,其废料滑槽角度也受影响,一级废料滑槽角度只能设计为20°,二级废料滑槽角度只能做到17°。

图3 模具闭高宽度等基本参数

目前对策:

a.通过人工方式定岗定位处理:此类小孔废料在每次换件生产,进行下一套模具备模时,安排专门人员进行清扫,频率为起吊前清扫一次,起吊后,下套模具备前在清扫一次,主要是靠人员方式进行处理,增加天车岗位人员的作业工时。

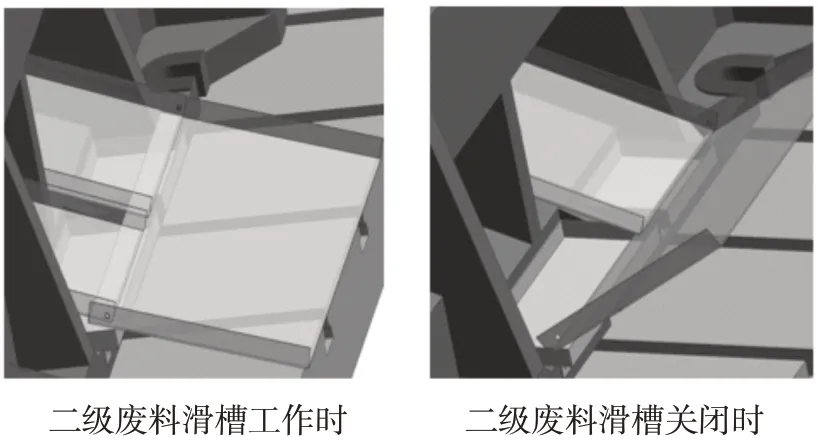

b.通过废料收集盒与人工处理:经过不断的摸索在废料滑槽底部在安装一个小的废料盒如图4所示,在级废料滑槽收起来时,此类小孔废料重新被收集在此盒内,且不会滑落在机台或者是地面上,在线下对模具保养时在进行清扫,缩减在线清扫的人员工时。

图4 二次废料收集盒

对于模具设计与制造改善建议:

①二次废料收集盒增加,对于废料滑槽角度不能满足要求时,在设计阶段就加上二次废料收集盒。

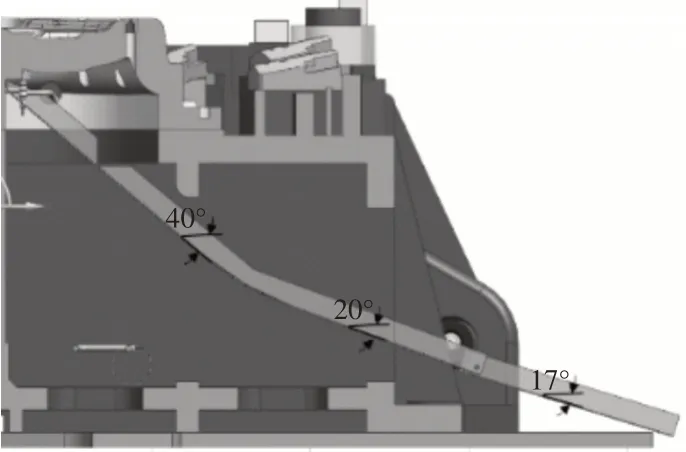

②设计成三级废料滑板:其中第一级与第二级的废料滑板连接为圆弧连接,通过第一级的废料滑板角度大,废料下落时,未正面碰撞,斜面碰撞,在惯性的作用下,产生离心力,加大废料的滑落速度,以便废料排出,如图5所示。此类样式就需求在设计时,废料滑落空间足够大,中间位置的模具二层筋板需要向下移动,以便能最大程度的调整第一级废料滑槽的角度,同时确保模具在制造过程中的,废料滑板需要按照设计要求进行折弯,以促使在折弯位置产生离心力而使模具废料滑出。

图5 三级废料滑板

③吹气装置:即是在废料滑落的通道上增加气源,在生产过程中,同步吹气,将废料吹出,加块废料滑落的速度。但是在冲压厂,由于是封闭式生产线,生产线内部的气源吹动,部分废料飞溅的速度较快,容易造成碎屑,影响到其他生产效率品质等,在大型覆盖件冲压厂生产较少采用。

④废料振动装置:即是在废料滑槽装在震动装置上,在滑落过程中,震动,加块废料滑落,但是由于小孔废料较多,加上油污的附着,小孔废料也不易滑落。所以在一般的冲压厂的此项也不采用。

(2)冲孔废料下落过程中,废料滑落在模具内部的筋板上,如图6所示。

图6 废料滑落在模具内部筋板

原因:废料的落料下落过程中,废料能停留在模具局部的筋板位置上,废料的滑落通道未完全封闭,因为废料下落过程中,由于其是受挤压出来,每一片的飞溅的位置均不一样,方向与位置都有随意性,只要有局部位置未完全封闭,就有废料飞出的可能。而即使此类废料滑落在模具的筋板上,又是在模具内部,不拆解模具又不易被发现,而其在受到震动或者是模具移动时,此类废料晃动就有滑落的可能性,尤其是备模瞬间,受重力撞击,极易掉落在工作台面,被模具压到,而将机床台面压凹。

对策:

冲压现场对于此废料,只能根据模具的保养记录,以及每次备模前后对工作台面的检查,来发现此问题,通过自制废料档板优化,且需要经过一定时间的优化,才能彻底的解决此问题。

对于模具设计与制造改善建议:

模具设计时,确保废料通道畅通,不允许在废料通道内增加多余筋板,以使废料有停留的可能,如图7所示。

图7 废料通道改进

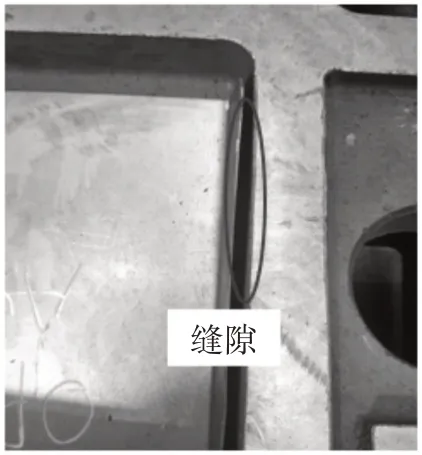

(3)冲孔废料落下瞬间,四处飞溅,部分落在铸件与废料滑板的缝隙内,从模具筋板内减重孔落在机床台面上。

原因:主要是由于冲压大型覆盖件,基本是属于铸造模具,铸造的模具的表面,受尺寸大小等会产生一定的变形,即铸件的表面是凹凸不平,常规的铸件变形量约为5mm,而常规使用的废料滑板,为一般的铁板,在废料滑板与铸件贴合过程中,存在缝隙,且此缝隙,在后序的模具制造过程,不可避免,如图8所示,所以有废料就从此缝隙中飞溅,滑落到模具机床台面上,从模具上面的减重孔排落在机床上,废料滑落如图9所示。

对策:

此类废料的预防对策在冲压现场,只能是通过一次次的生产验证,将废料滑板与铸件之间的缝隙补焊死,已此来预防。大部分情况下,只能通过在现场的模具保养过程中,对模具内部进行清扫,所以,掉落在工作台面上的可能性比较大,也是机床台面压凹的主要原因。

图8 废料滑板与铸件侧壁间隙

图9 废料滑落可能性

对于模具设计与制造改善建议:

对于新开发的模具,在模具设计与制造过程中,可以模具结构优化设计,通过将此处位置的铸件做成漏斗式的样式,相当于铸件于废料滑板之件缝隙已经被遮挡,如图10所示。

图10 漏斗式设计

如此设计后,废料滑落过程中飞溅到废料滑槽中的缝隙的风险较低,能有效降低此风险,即使局部还有,可以将模具的减重孔封闭处理。

3 结束语

几种改善冲孔废料滑落的方法解析,总结出来冲孔废料的滑落具有随机性,任意性,只要不落在模具内部,就不会有此类情况出现的可能性,通过做好如下几点,就能大大减少废料滑落到机床台面的可能性,从而保护机床台面:

(1)封闭废料滑落的通道以外的空间。

(2)削减没有必要的筋条,保证废料不停留。

(3)想法设法加快废料的滑落,速度与角度。

(4)模具制造过程中按照设计规划安装废料滑板,安装时不留间隙。

(5)冲压现场生产做好备模前后台面的清扫、清洁。

(6)冲压生产模具保全做好持续改善。

综上做到以上6点,定能降低冲孔废料滑落在机床台面的几率,保护机床台面的平整度,维持冲压机床台面的持续使用。