圆形煤场堆取料机智能控制策略的改进

2021-05-02邹宜金林宇华郭凯旋岳益锋程永林曲金星

邹宜金,林宇华,郭凯旋,岳益锋,高 伟,程永林,焦 莉,曲金星

(1.福建华电可门发电有限公司,福建 福州 350000;2.华电电力科学研究院有限公司,浙江 杭州 310030)

一直以来国内煤场的堆取料作业主要依靠人工操作现场堆取料设备完成,其主要原因为煤场面积大,无法提供作业煤堆的实时轮廓,部分具有煤堆三维数据的煤场,堆取料机无法和煤堆三维图像进行交互,完成自动高效的堆取料作业。

在国外,自动堆取料作业研究较早,技术先进的国家经过试验改造已完成了自动堆取料功能,在煤场底层设备安装传感设备并成功上线了自动控制系统。在日本,大田七尾发电成功应用半自动远程控制的堆取料机。而位于荷兰的鹿特丹港和德国的汉莎港都成功应用了无人值守的全自动控制的堆取料机,但其无人值守堆取料由于仅应用的激光扫描的方式对料堆进行识别,并未采用点云数据对堆取料机作业点进行精确定位,也没有实时扫描并与堆取料策略交互。

国内的堆取料机自动控制研究,虽然近几年研发了堆取料作业自动控制装置,可以通过PLC 控制实现堆取料自动化,并有HMI 操作界面,但检测料堆与大臂间的距离、精确定位、根据实际堆料情况计算料堆参数并给出针对煤种的作业参数,这些技术很难实现自动化,以上参数大多依靠堆取料司机人工调整。在料堆形状不规则时无法自动寻找作业开层点、作业过程中无法实时判断作业模式是否高效合理、作业时无法根据实际煤种进行作业参数调整,这也是造成燃煤电厂的堆取料作业一直为人工手动操作的最大原因。

为了对自动控制系统进行性能优化,目前传感设备对煤场存煤情况的自动实时监测成为研究热点,采用自动控制系统可以改善就地操作人员的工作环境。随着三维重建技术与自动化技术的不断发展,自动堆取料无人值守系统逐渐在煤场得到广泛应用。我国的港口曾经采用微波雷达检测、超声波检测、悬挂式倾斜开关检测、单点式激光测距开关检测、红外线检测等技术。但上述技术没有针对不同煤场进行定制化建模,存在很多缺陷,由于三维数据无法与堆取料机自动控制系统实时交互,缺乏对堆料空隙、取料修坡以及堆料流量的检测能力,并且还需要时常根据任务内容调整作业参数,故无法与PLC 配合实现真正意义上的无人化堆取料控制。

1 现有堆取料机自动控制功能与不足

1.1 现有自动控制系统功能

目前已经应用的堆取料机控制系统软件界面可呈现激光盘煤仪三维成像的煤场三维模型,通过人工手动输入作业起始点并下发给PLC 进行自动控制。堆取料自动控制过程中,激光扫描仪只在作业开始前后进行煤场整体扫描,为控制系统提供料场数据,作业过程中不再动作。自动堆取料控制采用固定模式作业,即堆料回转角度、取料下俯角度回转速度等参数均为固定值。而针对不同煤种,需在作业前凭经验人工修改控制参数。作业过程不包括补堆功能、不包括边界取料控制、取料恒流量控制等功能。控制软件可实现设备状态的展示、三维模型分析、参数修改等功能,但系统为独立系统,并未与输煤程控管理信息系统进行数据交互,管理数据需通过人工手动录入。

1.2 现有控制系统的不足

(1)堆取煤计划需人为制定与执行:目前堆取煤计划制定所依据的信息为人工绘制的存煤图和人工掺配经验,没有融合存煤数量、品质、位置、温度及煤场堆形等数字化煤场信息系统作为支撑,更没有掺配评价系统为掺配工作提供指导。软件不能自动计算作业起始及结束坐标,需人工制定并输入,无法做到全过程无人化干预。

(2)控制参数无法自动实时调整:功能比较基础、简单,作业模式固定,仅能实现智能控制的基础功能。整个堆取料自动控制过程激光扫描仪无法进行实时扫描及建模,没有实时与堆取料机进行数据交互。由于没有前端作业过程中的实时扫描的支撑,导致作业过程中不能根据堆取料的实际情况进行过程参数的自动调整,降低了料场的利用率及作业效率。

(3)无法针对不同煤种调整控制方式:没有针对不同煤种的自然堆积角计算的不同限高以及回转角度,或自然堆积角只取决于理论数值,不会针对实际情况调整限高、回转角度,导致场地利用率低或燃料溢出到挡墙以外,造成污染。

2 改进的堆料自动控制方法

改进的控制系统结合煤场动态三维模型和堆取料机自动定位系统的实时数据,根据当前具体的堆取料需求,与煤质数据库实现数据互通,根据不同煤种煤质数据给出堆取料机控制参数,规划出堆取料大臂作业的回转范围,并将相关参数发送至堆取料机PLC 控制堆取料机进行堆料作业。

堆料过程作业优化方案:

S1:作业开始前,激光扫描仪对煤场进行整体扫描,得到煤场三维模型图,通过点云数据计算,自动给出堆料起始位置坐标。

S2:激光扫描仪将通过智能算法计算得到的堆料起始坐标θ1、结束坐标θ2,并通过以太网通讯下发给PLC 控制系统,PLC 控制堆取料机动作,使堆取料机开始对位。

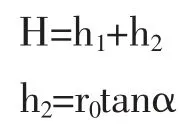

S3:堆取料机对位完成,进行定点堆料,启动激光扫描仪并进行三维成像,根据实时形成的三维图像自动计算出当前所堆煤种的自然堆积角α,为了使燃料不溢出到挡墙以外,又可最大程度地利用场地,如图1 所示,限高H 计算公式为:

其中h1为挡墙高度,r0为堆料臂到挡墙距离,H0为最大限高。

若计算得到的H

图1 料堆与挡墙高度示意图

S4:定点堆料结束后,堆料臂回转一定角度并继续定点堆料,重复S3 动作。回转角度θ0根据不同料种有不同的计算公式。设定v 型空隙高度为1/8H,两料堆定点距离为d,则

S5:在自动堆料过程中应将两煤堆之间的v 型空隙填满,保证同一区域的料堆顶面为一个平面,此时堆料臂在θ1+nθ0与θ1+(n+1)θ0之间回转堆料,需要三维扫描仪的实时建模数据判断补堆是否结束,并给出指令进行后续堆煤动作。

S6:若补堆结束,判断堆料是否已到达结束地址或激光扫描仪实时判断接近结束边界位置或燃料全部卸完。

S7:在自动堆料控制中,系统需实时获取堆料臂的位置,并与三维模型实时交互,检测料堆的边界位置坐标与结束作业地址间的距离。若料堆已接近作业结束地址,中控室控制画面将提示报警信息,同时控制系统自动计算已堆料作业量及剩余空间内可堆积的最大体积。操作人员判断是否可以继续堆料作业直到结束,若满足,则系统自动将剩余煤堆积完成;若不满足,操作人员暂停自动堆料操作,重新启用新地址区域开始对料作业,并下发给堆取料机。

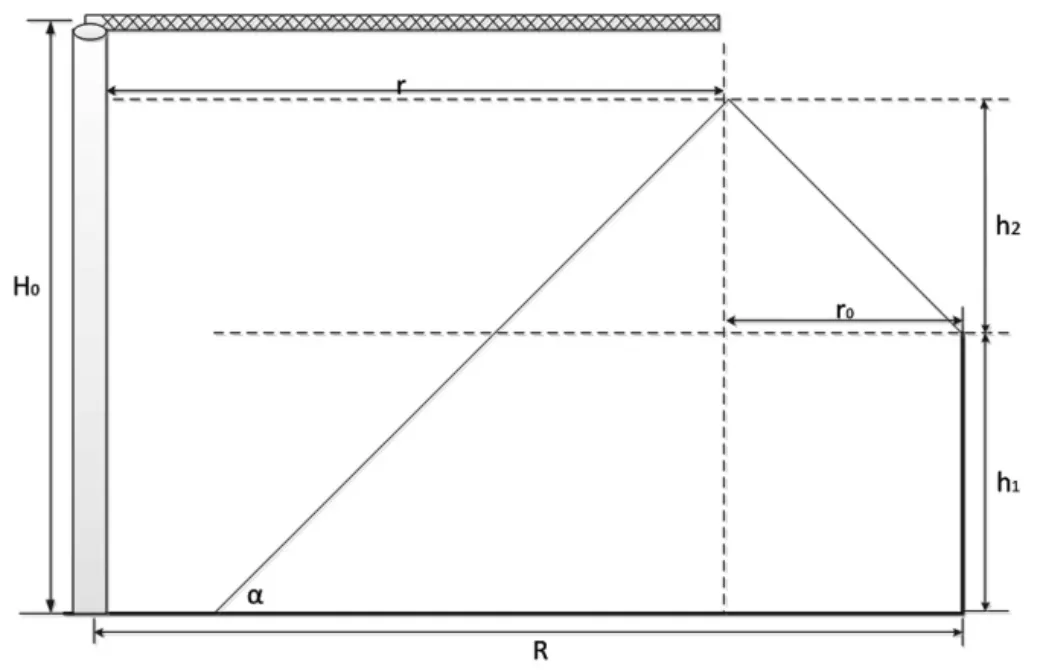

其堆料过程作业参数优化流程如图2 所示:

图2 堆料过程作业参数优化流程

3 改进的取料自动控制方法

圆形煤场刮板取料过程为:取料臂行走小车围绕中心立柱左右回转,带动取料刮板运作,启动刮板机构并俯仰至一定角度,利用这些做着往复运动的刮板将物料逐层刮落至下部中央漏斗处,漏斗将物料转运至地面皮带机,并启动地面皮带系统将物料运至原煤仓。

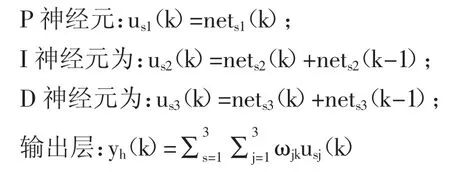

取料过程作业优化方案:

S1:通过与掺配煤系统以及燃料管理系统集成,系统能够通过数据接口从信息管理系统接受当班作业计划(作业计划包括起止位置、煤种取煤吨位、取煤流量等信息)系统启动自动取料作业模式,堆取料机进入自动取料状态。

S2:取料作业任务下发后,取料机满足自动对位要求,调用三维成像模型进行切入点计算,三维成像模型调用无人化系统堆料时,存储在数据库的料堆三维数据,对目标料堆进行三维计算,分析取料切入点位置,并将位置信息反馈给取料模型,开始自动对位。堆取料机上本地PLC 收到目标地址信息后,结合取料臂初始位,刮板取料臂上仰到最大角度,如果是大范围回转经过无料区域,回转快速运行,当取料臂运行到进入料堆区域则减速为工作低速,直至实际位置信号与给定位置吻合,定位完成。

S3:取料作业开始之前根据取料切入点判断料堆是否开过层,开过层的煤堆需在激光点云数据中有记录,且进入步骤S5;未开层的煤堆进入步骤S4 的修坡过程。PLC 根据激光扫描仪给出的坐标H 确定取料臂的俯仰角γ 并进行下俯,取料臂长为R0,

S4:未开层的新料堆底层与中心柱有一段距离,需要进行修坡作业。修坡过程中,激光扫描仪提供的料堆数据起到关键作用,可以选取读取煤堆多点的数据与取料臂俯仰角度进行比较,来判定修坡完成情况。随着物料被刮向中心料斗,料堆山峰被逐渐削掉,山脚和中心料斗之间空间被逐渐填平。修坡完成的依据是激光扫描仪实时计算料堆头部、中部、尾部等所组成的直线角度数据,并与堆取料机PLC 实时交互,PLC 判断物料坡度数据与取料臂俯仰角度接近,并且,判断已有煤落入皮带(皮带电流瞬间增大),此时修坡结束。进入步骤S5。

S5:刮板运行与俯仰机构组合,进行分层取料,用刮板俯仰控制进行分层,利用俯仰传感器对取料臂俯仰角度进行定位。在开始取料时,首先进行最高层取料,取料臂下俯至三维模型定位的俯仰角度至煤堆表面,启动刮板,行走小车驱动取料臂回转,开始第一层取料作业;随即,取料臂按照数据库中取料煤种的特性参数调整下俯角度,进行下一层取料,以此类推,逐层取料。取料过程中,为了精准地控制取料臂的运动轨迹,取料恒流量系统控制的设计采用改进的PID 神经元网络解耦取料恒流量控制方案对目标量进行跟踪。

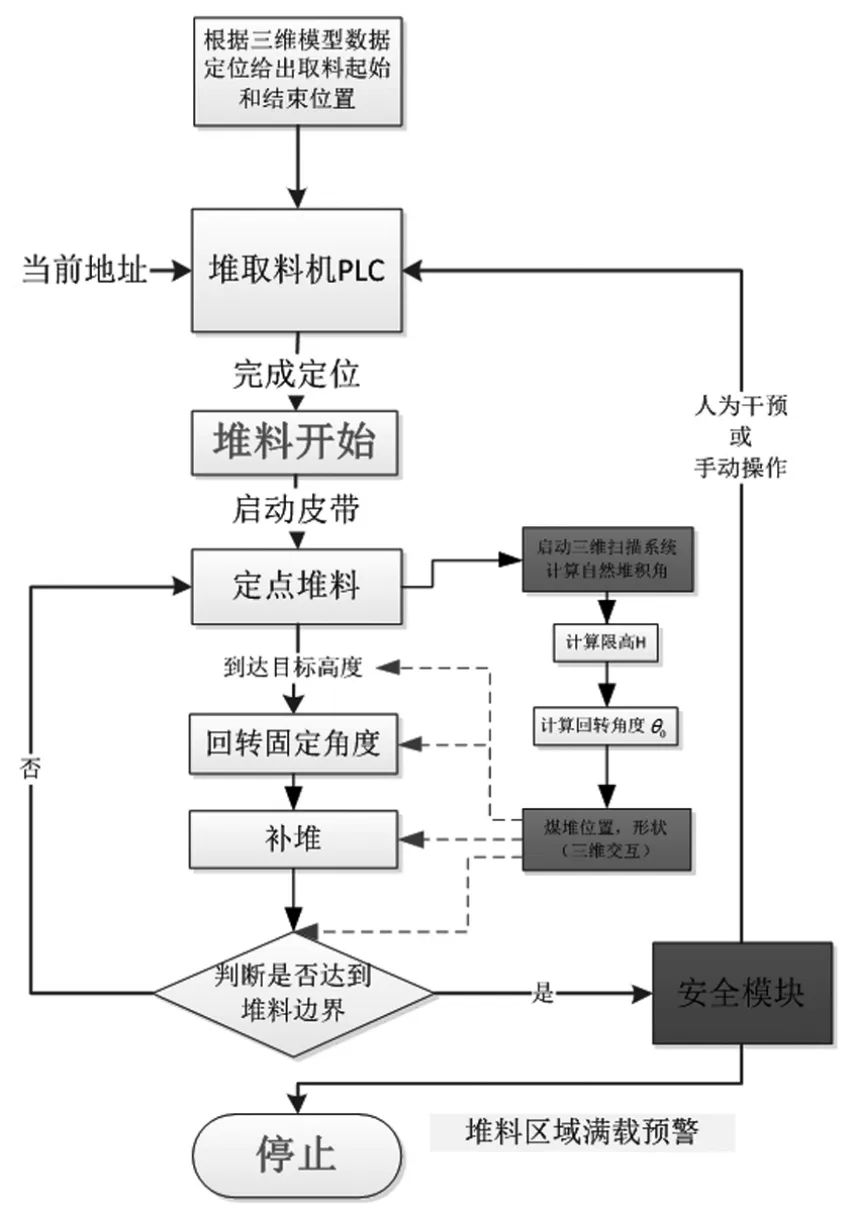

(1)刮板电流与皮带秤关系拟合。将测得的实时刮板电机电流获得实时取料量值作为系统的反馈值,并建立两者之间的数学关系,采用BP 神经网络的非线性函数拟合的方法确定关系曲线y=f(x,α,ρ,ω)。其中,α 为堆积角,ρ 为堆比重,w 为水分,x 为皮带秤示数。算法流程如图3 所示。

BP 神经网络结构确定为4 输入,1 输出,隐含层有5个节点,因此BP 神经网络结构为4-5-1。

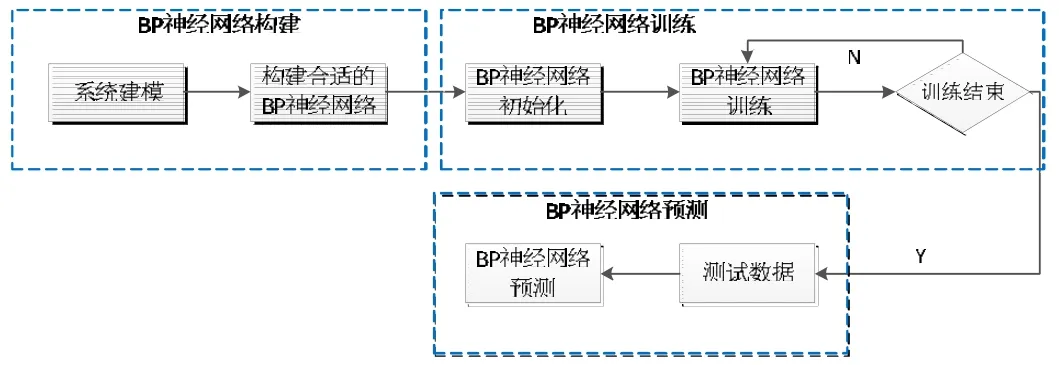

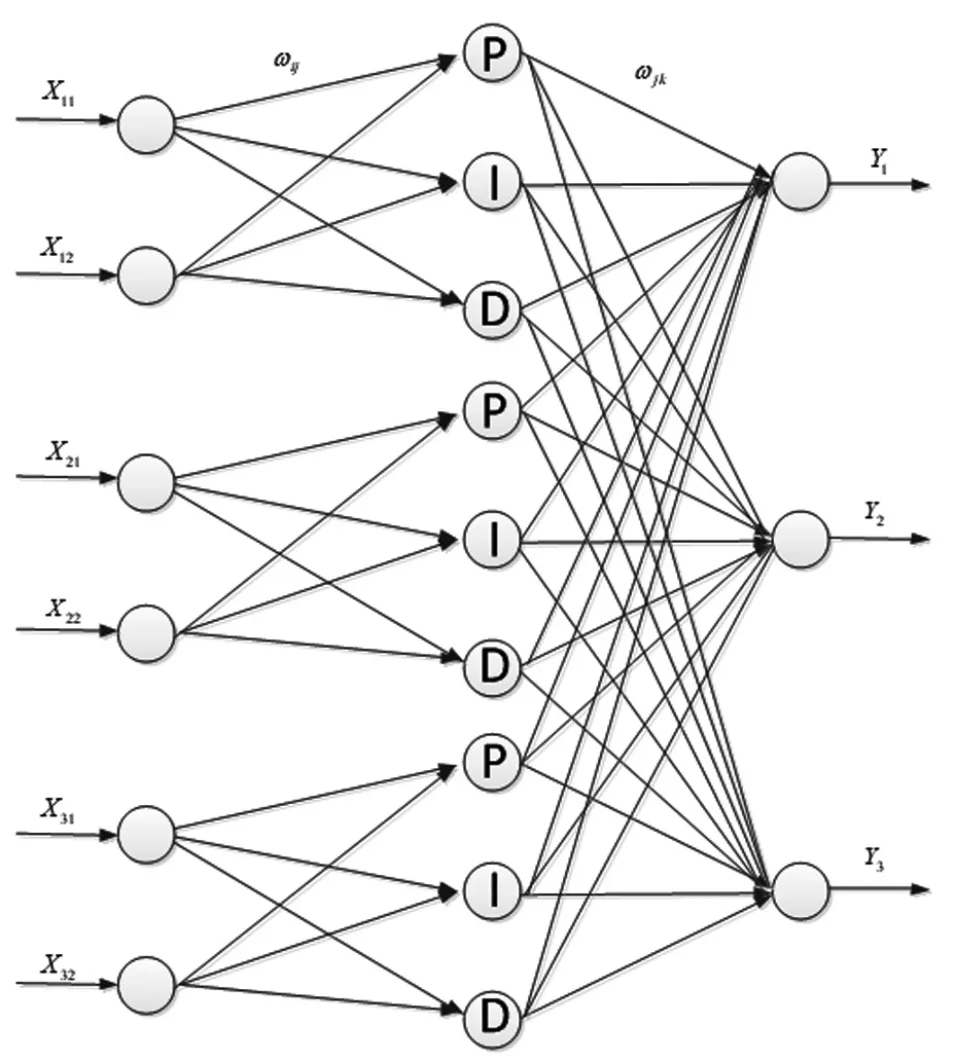

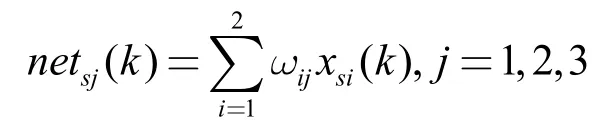

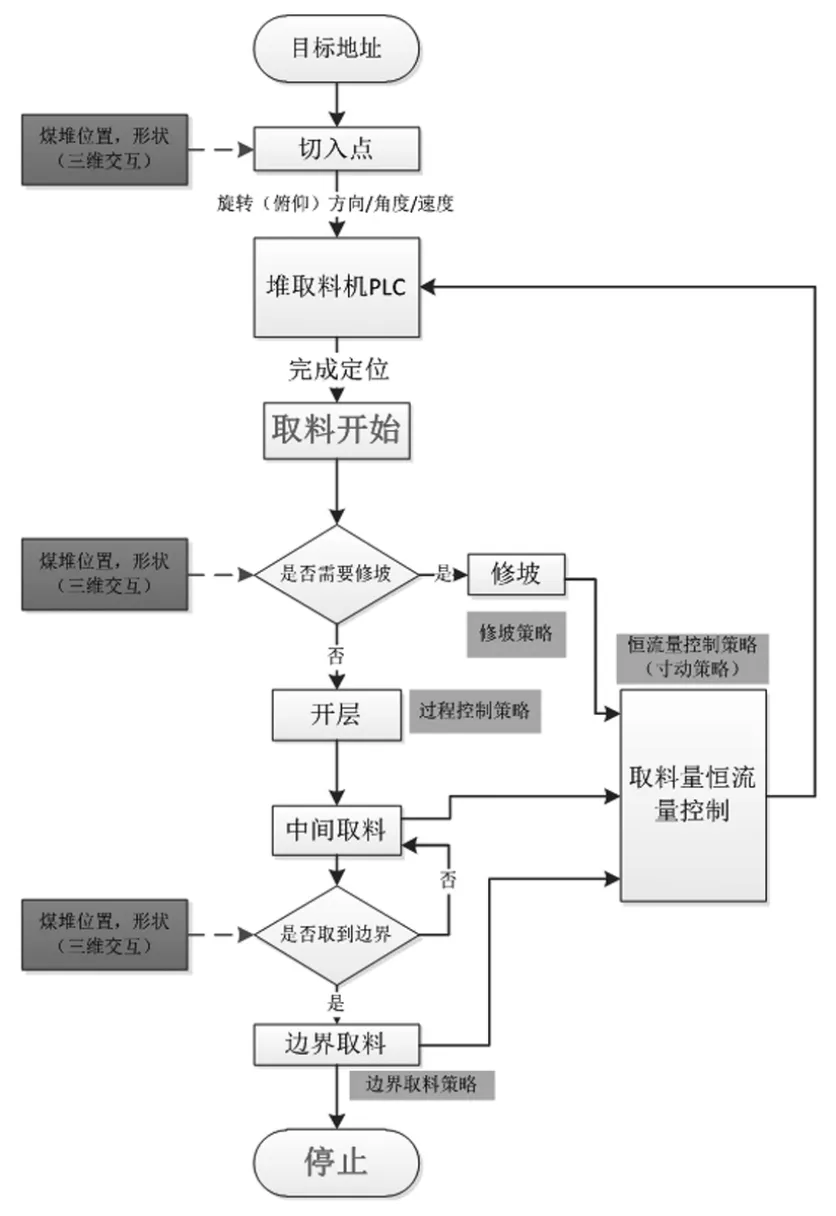

(2)PID 神经元网络结构。本文选取的三个控制量的PID 神经网络有3 个并列的子网络,网络权值的作用是将子网络相互联系在一起。各子网络的输入神经元分别为接受控制的目标值和当前值。每个子网络各有比例、积分、微分控制。网络拓扑结构如图4 所示:

图3 BP 神经网络拟合建模流程图

图4 PID 神经元网络拓扑结构图

图中,X11,X21,X31是控制量的目标值,即俯仰钢丝绳拉力、刮板电流和大臂回转电流;X12,X22,X32是控制量的当前值;Y1,Y2,Y3是通过PID 神经元网络计算得到的控制规律;ωsij,ωsjk是网络权值。

输入层的神经元,输出数据xsi(k)=Xsi(k)

隐含层包含9 个神经元,计算公式为

隐层的神经元输出公式如下:

以上公式中,h 为输出层神经元序号;s 为子网的序号,s=1,2,3;i 表示输入层神经元节点的标识号,i=1,2;表示所述隐含层神经元组中神经元节点的标识号,j=1,2,3;usj(k)为隐含层各神经元输出值;xsi(k)为各子网输入层神经元输出值;ωsij为各子网络输入层至隐含层的连接权重,ωsjk为隐含层至输出层的连接权重值。

取料过程参数优化流程如图5 所示:

图5 取料过程参数优化流程图

4 改进控制策略的优势

基于点云数据的圆形煤仓建模与作业控制参数优化,利用马道上固定的三维扫描仪实时对煤堆形态进行动态实时三维建模,实现刮板堆取料机依据三维建模数据与不同煤种煤质优化控制参数。同时,将模型测量的煤堆关键信息,如三维模型图、煤堆体积、质量等关键数据提供给煤场管理系统。

通过三维模型的实时空间数据,计算起始料堆的实时自然堆积角;并利用实时自然堆积角和煤场的实时空间数据,计算煤场能够堆积此料堆的最高高度,并进行控制参数的调整,控制预设限高、堆料回转角度。精准控制堆料限高,避免料堆溢出挡墙造成污染,同时调整回转角度也可以最大程度利用场地,提高场地利用率。

增加自动挡控制的补堆过程,通过实时三维模型对煤堆间空隙进行智能判断,并自动精准定位到煤堆空隙进行补堆操作。通过扫描模型实时判断是否完成补堆过程以及是否到达堆料边界,并给予报警。

取料过程中激光扫描仪以模型数据呈现的角度实时判断是否完成修坡过程。加入取料臂回转速度、俯仰角度、刮板速度为控制量,采用改进的PID 神经元网络解耦控制算法,根据不同煤种拟合出刮板电流与皮带秤显示数值的具体关系式,更精确、快速的控制取料流量,并包含边界取料策略,使整个取料过程更高效、安全。

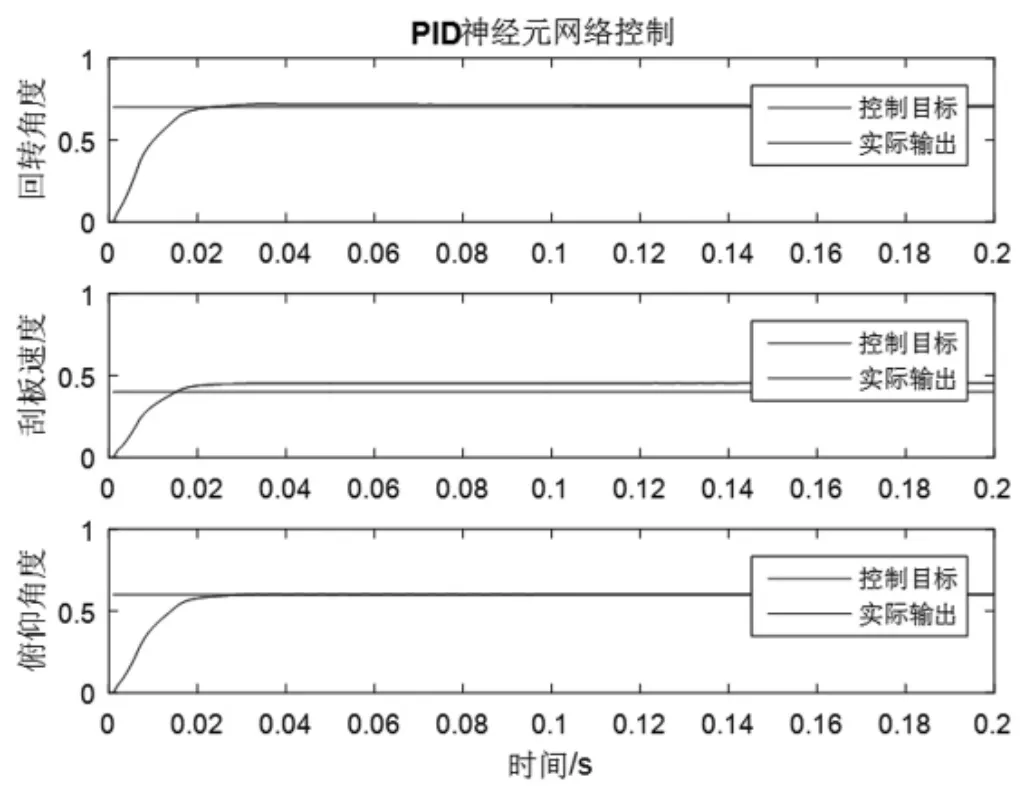

改进的PID 神经元网络解耦取料恒流量控制效果如下图6 所示。可以看出,改进的PID 神经元网络控制方案对取料恒流量控制取得了满意的效果,控制量可以快速接近控制目标,且响应时间较短。

图6 改进的PID 神经元网络控制结果

在作业过程中扫描仪进行实时建模并与PLC 进行数据交互,根据不同煤种与实际情况调整作业参数,如堆料限高、回转角度,补堆完成判断、修坡完成判断、边界判断,以提高作业效率,提高场地利用率,提高作业稳定性,增加安全性。

5 结论

改进控制方案采用固定式激光盘煤仪进行实时扫描,在作业过程中实时建模并与PLC 进行数据交互。在堆料过程中,定点堆料初期利用激光扫描仪计算实际自然堆积角,并利用此参数计算相应堆料限高、堆料回转角度。扫描仪实时判断是否完成补堆过程以及是否到达堆料边界,并给予报警。取料过程中,激光扫描仪以模型数据呈现的角度实时判断是否完成修坡过程。

优化的控制方案可根据不同煤种与实际情况调整作业参数,如堆料限高、回转角度,补堆完成判断、修坡完成判断,边界判断,以提高作业效率,提高场地利用率,提高作业稳定性,增加安全性。