某电厂主变中性点电抗器油中氢气含量超标的分析及处理

2021-05-01冯新南甘泽荣

胡 媛,冯新南,甘泽荣

(中国长江电力股份有限公司向家坝电厂,四川 宜宾 644612)

0 前言

绝缘油是由许多不同分子量的碳氢化合物分子组成的混合物,分子中含有由C-C键键合在一起的化学基团,电故障和热故障会导致某些C-H键和C-C键的断裂,生成氢原子和碳氢化合物的自由基,这些氢原子和自由基通过重新化合形成氢气和烃类气体,伴随着这些故障气体的产生,逐渐暴露出设备运行时的绝缘缺陷和安装问题等。

通过故障气体分析可以看出所有的故障类型都包含了氢气,可见氢气在绝缘油色谱分析中占有着非常重要的监督地位。依据DL/T 596-1996《电力设备预防性试验规程》、GB/T 7595-2008《运行中变压器油的质量》,结合水电厂设备运行特点,对绝缘油开展周期试验,从而对氢气含量起到有效的监督,及时发现设备运行时的潜伏性故障,对有故障或出现异常情况的设备,针对具体情况进行追踪分析和处理,及时将缺陷消除在萌芽状态,保证变压器、电抗器等电气设备安全、经济、稳定运行。

1 某电厂电抗器技术参数及运行工况

某电厂右岸8B主变中性点电抗器型号为JKDK-702/72.5,额定容量为702 kvar,额定电压为72.5 kV,额定电流为200 A,频率为50 Hz,是自然冷却方式户外使用型电抗器(实际使用状态在户内),制造时间为2011年10月,于2012年11月投入运行。

右岸8B中性点电抗器在安装期间即发现绝缘油中氢气含量超标,检测出氢气含量为104.65 μL/L,超过投运前注意值30 μL/L,经施工单位脱气处理后投入运行(见表1)。自投运以来油中氢气含量逐步增加,试验周期由每月一次缩短至半月一次,至2013年11月27日已上升到191.44 μL/L,超过运行中注意值150 μL/L,并仍有上升趋势,处理前氢气含量增长情况见图1,色谱分析数据见表1。

2013年11月29日对其进行了脱气处理,处理之后氢气含量下降至3.30 μL/L,后期追踪复查发现氢气含量再次开始增长,脱气处理后氢气增长情况见图2,色谱分析数据见表1。

2 电抗器油中氢气含量超标原因分析

2.1 产生氢气的途径

正常运行下,电抗器内部的绝缘油和固体绝缘件,在热和电的作用下会逐渐老化和分解,产生少量的氢气、低分子烃类气体及一氧化碳、二氧化碳等,在热故障和电故障的情况下也会产生这些气体。因此热和电的存在是产生氢气的主要因素,但是产生氢气的途径十分多样且复杂,要根据设备运行状况、结构特点、投运前的生产运输安装流程以及外部环境等因素来综合判断。

图1 8B电抗器脱气前氢气含量趋势

图2 8B电抗器脱气后氢气含量趋势

表1 8B电抗器色谱分析数据

(1)水的分解:油中若存在水,水分子会在电场的作用下电解产生H2和O2;或与铁发生化学反应产生H2,化学式为3H2O+2Fe=Fe2O3+3H2。

(2)烷烃的裂化:绝缘油主要由烃类化合物组成,主要含有烷烃、环烷烃、芳香烃等,烷烃的热稳定性差,易发生脱氢反应,在高温下裂化成小分子烷烃(CH4、C2H6等)或不饱和烃(C2H2、C2H4等),裂化过程中会产生氢气。

(3)绝缘油的脱氢:环烷烃是石油的主要成分之一,在炼制过程中,由于工艺条件的限制,会产生少量的环烷烃成份,例如环己烷,环己烷在催化剂或合适的温度下吸收热量生成氢气和芳香烃,造成氢气浓度上升。

(4)其他问题:由于生产工艺、运输密封、安装流程等由外界非正常带入而导致投运后油中氢气的上升。

2.2 原因分析

结合该电厂的实际情况,新绝缘油投运前的各项性能指标均为合格,因此排除新油生产工艺导致的问题。投运后,微水和耐压试验也全部合格且无明显变化,说明绝缘油含水量及绝缘强度正常。

其次,结合绝缘油色谱试验的追踪调查,从表1的试验数据中可以看出,与H2相伴的特征气体都无明显变化,通过特征气体故障分析法可以判断出:

(1)CO、CO2无明显变化,排除设备内部绝缘材料老化或故障现象;

(2)C2H2都为0,排除电弧或火花放电现象;

(3)CH4、C2H4、C2H6、CO、CO2无明显变化且烃类气体含量不高,说明油温不高,排除整体或局部过热;

(4)CH4无明显变化(随着温度的上升,会相继产生C2H6、C2H4),排除局部放电。

该电厂在检修期间,对电抗器进行了绝缘电阻和介损耐压等电气试验,试验结果均为合格,排除投运后固体绝缘件受潮、绝缘强度下降的问题。

经上述分析,通过一系列的油化和电气试验,可以判断出电抗器内部没有受潮、过热和放电性故障。该设备投运时间短,油中微生物感染的概率也很小。结合8B中性点电抗器的安装过程,初步判断氢气来自于电抗器投运后,某些元素从材料中析出,与绝缘油发生脱氢反应,这些元素在电抗器的生产过程中就存在于材料之中,极有可能来自于电抗器的外壳。

3 处理措施及效果

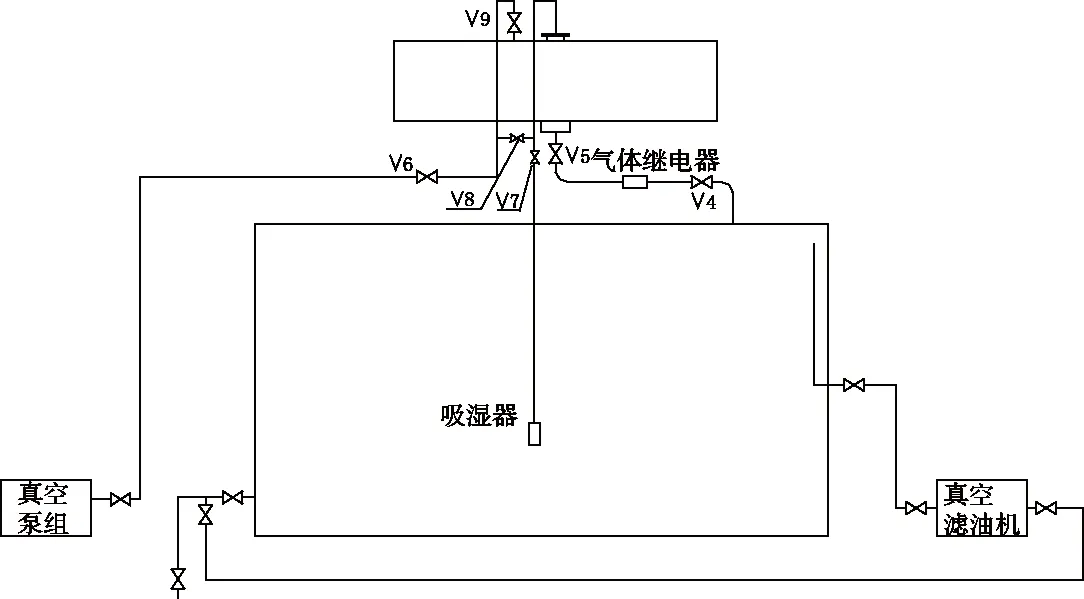

为了确保主变中性点电抗器的正常运行,遏制油中氢气的生长,防止油品继续劣化,决定在2015~2016年岁修期间对8B中性点电抗器进行绝缘油脱气处理,彻底的消除安全隐患。具体措施如下(见图3)。

图3 油过滤管路连接示意图

(1)准备好工器具及材料(备用绝缘油、干燥空气等);利用压差式滤油机将需要的备用绝缘油打入油罐进行循环处理直至油试验合格;然后对电抗器本体及附件进行清扫和检查,同时断开电抗器的引线。

(2)将管路连接到本体上进行热油循环,并保持V7呼吸器球阀打开状态及V8连通球阀关闭状态,保持储油柜V6球阀、V9球阀关闭状态。开启滤油机真空泵,打开滤油机侧阀门对油循环管路抽真空,然后打开电抗器侧阀门。启动油泵,逐步调整流速至6 000 L/h,待油流稳定后逐台投入加热器,温度整定为60±5 ℃;待本体油温达到60±5 ℃后热油循环时间不得少于12 h。

(3)热油循环完毕,滤油机内的绝缘油注入电抗器后,调整油枕油位与“油温-油位曲线”对应。

(4)打开储油柜排气塞并拆除呼吸器,保持储油柜与胶囊之间的连通阀V8关闭状态,通过呼吸器法兰,利用自制充气装置向胶囊内充干燥空气,当排气塞溢油无气后将其关闭,并停止充气;同时对气体继电器及其他排气塞进行排气(胶囊内压力≤10 kPa)。排气后,拆除自制充气装置(含压力表),解除储油柜正压。关闭油箱顶部Φ80碟阀和底部Φ80碟阀,拆除热油循环管路,封上堵板并回装呼吸器。

脱气处理后,对8B中性点电抗器取样进行色谱分析,氢气含量从处理前的114.51 μL/L下降至处理后的2.25 μL/L,从表2可以看出,氢气含量没有了持续增长的趋势,逐渐稳定在50 μL/L左右。

表2 8B电抗器第二次脱气后色谱分析数据

4 结束语

电抗器在制造过程中,电抗器器身某些部位存在毛刺、尖角,在出厂耐压试验过程中承受高电场引起了放电,电解产生的气体吸附在电抗器器身的材料上,在现场安装工作结束后,进行真空注油,经过长时间的静置,材料内吸附的元素缓慢释放到变压器油中,产生了氢气。这个释放过程逐渐地消耗掉了材料内吸附的元素。由于整个释放的过程十分缓慢,因此,电抗器在投入运行后,再次出现了故障气体氢气的增长,经过两次脱气处理后,最终稳定了下来,彻底的消除了缺陷。本次氢气的产生并非电抗器内部故障所致,而是受产品质量、安装和检修工艺、运行工况等因素的影响,因此在分析氢气产生的途径时一定要多角度多方位考虑,避免引起误判断。