基于建筑材料抗冲击性能装置研究

2021-04-30

(柳州铁道职业技术学院,广西 柳州 545007)

1 概述

目前,抗冲击性能是建筑材料性能中一个检测方向。在实际的试验操作以及现场检测过程中,抗冲击性能的检测装置常用的分为基本的3 种,它们分别是:落锤冲击试验装置、SHPB 试验装置、静力荷载试验装置[1][2]等。而冲击类型又可以分为:简支梁冲击、悬臂梁冲击和落球冲击,简支梁和悬臂梁主要是用来判断材质本身的冲击性能方面的优劣,没有实质的联系,不同的地方在于悬臂梁的冲击程度好一点,简支梁检测不了的材料通常都会选用悬臂梁;而落锤冲击则是针对材料本身的抗冲击性能,这与材料的多种因素有关。在试验过程中,抗冲击性能装置在搬运过程中无良好发力点、摩檫力不足导致无法夹紧,使得试验数据偏差较大,对试验结果存在影响、检测效率有待提高。本项目旨在从改变建筑材料抗冲击性能装置的夹紧组件入手,加入轮盘扶手、设置支柱、设置贯穿式圆形孔洞、放置呈对称式夹紧块。从一定程度上解决上述问题。

2 主要夹紧组件的组成

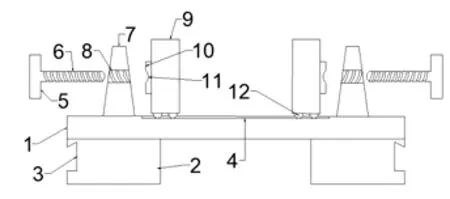

装置由底座1、支柱2、第一凹槽3、第二凹槽4、轮盘5、内凹螺纹6、支座7、外凸螺纹8、夹紧块9、顶板10、第三凹槽11、滚轮和轮盘扶手12;所述位于支柱2 的上方,所述支柱2 焊接设置在底座1 的下方端点处,所述第一凹槽3 呈内凹式设置在支柱2 的外侧壁上,所述第二凹槽4 呈内凹式设置在底座1 上,所述轮盘5 焊接设置在内凹螺纹6 的外侧端点处,所述支座7 呈对称式焊接设置在底座1 的左右两侧,所述外凸螺纹8 设置在支座7 的内部,所述夹紧块9 设置在支座7 的内侧,所述顶板10 焊接设置在夹紧块9 的外侧表面中心位置,所述第三凹槽11 呈内凹式设置在顶板10 上,所述滚轮12 呈转动式设置在夹紧块9的底部并位于第二凹4 内,所述轮盘扶手13 焊接设置在轮盘5 上。如图1所示。

图1 抗冲击性能夹紧组件

3 夹紧组件设计原理

(1)轮盘扶手总共设置有3 个,扶手之间的角度都按照60°角设置,轮盘扶手呈圆柱状与轮盘之间是焊接设置,防止在操作该抗冲击性能装置的夹紧组件时无法完全的夹紧。

(2)支柱共设置有两个,且呈左右对称式焊接设置在底座的底部,第一凹槽呈内凹设置在支柱的内部,防止该抗冲击性能装置的夹紧组件在搬运时没有良好的发力点,造成不便。

(3)支座整体呈梯形,且其内部设置有贯穿式圆形孔洞,该孔洞的直径大于内凹螺纹,使该抗冲击性能装置的夹紧组件夹得更紧。

(4)夹紧块呈左右对称式设置,该夹紧块夹紧表面设置有摩擦橡胶垫并通过热熔胶胶结连接,防止在夹紧抗冲击性能装置时摩擦力不足导致无法夹紧的情况。

4 验证试验

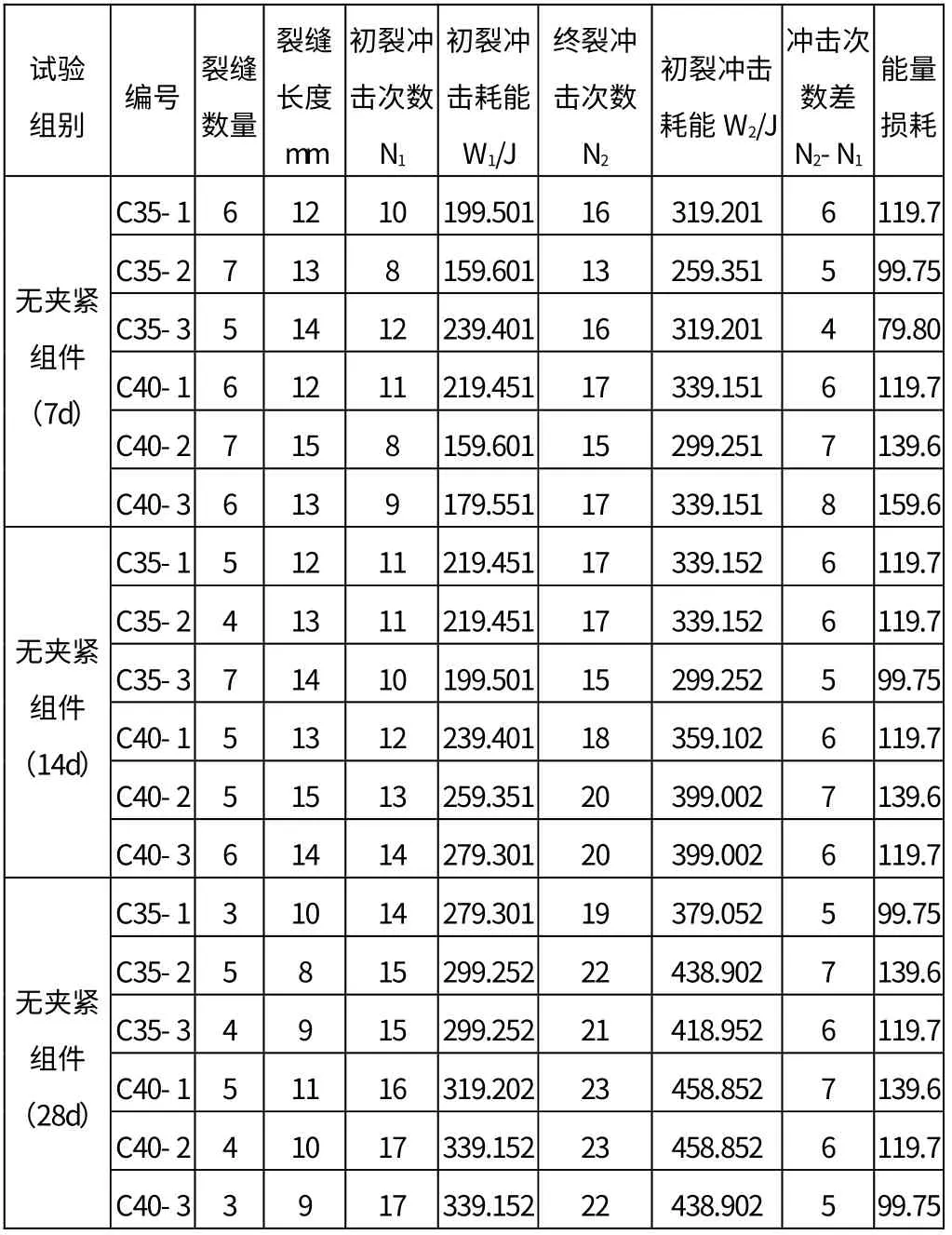

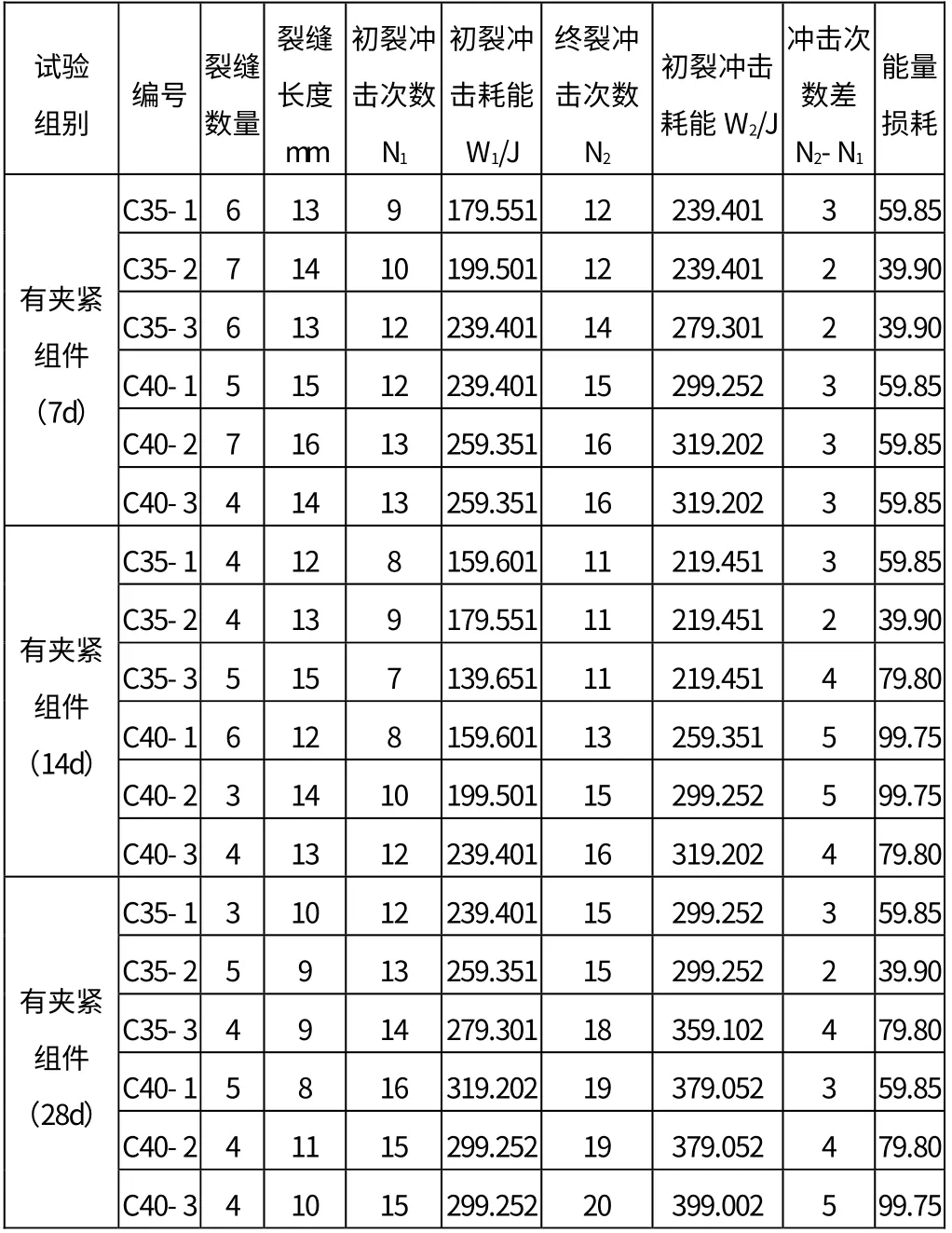

试验主要运用落锤冲击装置检测普通混凝土的抗冲击性能[3],对加有夹紧组件以及没有夹紧组件之间的试验数据进行比较。基于C35、C40 两种不同配合比的素混凝土[4],试验根据《普通混凝土试验规程》进行混凝土试件的拌合、成型、养护[5]通过抗冲击性能装置,研究添加组件后的新型装置对抗冲击性能的影响。冲击体的质量为4.45kg,冲击架的高度为457mm,每组5 个试验试块。得到如下结果:

表1 无夹紧组件试验装置混凝土抗冲击次数与耗能情况

表2 有夹紧组件试验装置混凝土抗冲击次数与耗能情况

(W=Nmgh,m:为落锤质量,g:为重力加速度9.81m/s2,h:为落球表面高)

5 试验结果分析

(1)有无夹紧组件的不同配合比、养护时间的混凝土试验试件裂缝情况对比

①不同配合比下的混凝土,有无夹紧组件的混凝土在裂缝数量、长度上差别不大,落锤试验装置是否加有夹紧组件,对混凝土裂缝数量和长度影响不大。

②不同养护时间的混凝土,有无夹紧组件的混凝土在裂缝数量、长度上,28d 的养护时间裂缝数量少、长度长,而4d 和14d 的差别不大。

(2)有无夹紧组件的不同配合比、养护时间的混凝土试验试件冲击次数对比

①不同配合比下的混凝土,C35 和C40 混凝土在有无夹紧组件落锤冲击装置上的初裂冲击次数和终裂次数都减低了,从数据上显示,对于初裂、终裂次数,强度大的混凝土会比强度小的多;而且从能量损耗上,可以看出有夹紧组件的落锤冲击装置可以减少能量损耗,能量损耗减少主要体现在摩擦力影响变小。

②不同养护时间的混凝土,混凝土有无夹紧组件的装置试验下,28d 养护的混凝土会比14d、7d 的混凝土初裂、终裂次数多,说明养护试件对混凝土的抗冲击性能有影响。

6 结语

(1)不同配合比的混凝土,混凝土强度增大,抗冲击性能有所提高;

(2)养护时间不同、配合比相同的混凝土,养护时间是28d 的混凝土抗冲击性能好;

(3)对于养护时间和配合比相同的混凝土,有夹紧组件落锤装置,能够减少能量损耗,让实验结果更准确。