超厚砂层地质中旋挖扩孔灌注桩施工技术应用研究

2021-04-30

(身份证号:3505211976****351X,福建 漳州 363000)

0 引言

旋挖钻机具有自动化高、成桩质量好、施工效率高、劳动强度低等多种优势,旋挖钻机采用液压传动技术,适用地质广泛,可穿越超厚砂层地质成孔,旋挖钻机操作灵活方便,机械化程度高,有利于加固灌注桩周围软弱土层,可有效保证穿越超厚砂层地质后成孔重量。

1 工程概况

本工程为某建筑工程灌注桩基础项目,桩基础设计等级为甲级,工程总占地面积15675.65m2,总建筑面积约53258.15m2。地上部分包括高层住宅、超市、幼儿园等,地下部分面积为15249.77m2。工程位于南方地区,基坑支护结构样式为φ800mm@1200mm 灌注桩,一共528 根旋挖扩孔灌注桩,施工条件为超厚砂层地质,穿越砂层厚度为10~30m,

2 超厚砂层地质旋挖扩孔灌注桩施工技术概述

我国建筑行业发展迅速,旋挖扩孔灌注桩在桥梁、码头、商场等大型建筑工程中应用普遍,是建筑工程基础施工时重要的一种施工技术。旋挖扩孔灌注桩施工对设备要求较高,可最大程度地保证钻孔周围土层的稳定性和较高的桩身承载力,在大型工程基础施工中是应用广泛的桩型,其桩径、桩长可根据实际工程施工要求调整。旋挖扩孔灌注桩主要施工流程(如图1所示),其中成孔是旋挖扩孔灌注桩施工的第一步。工程成孔设备采用旋挖钻机,因为旋挖钻机具有操作简单、自动化程度高、施工效率高、对环境影响较小、适应多种地质条件、综合经济好等优点,保证灌注桩成孔质量,但旋挖钻机由于自身重量原因,要求施工现场应具有较高的承载力。

图1 旋挖扩孔灌注桩施工流程

案例施工场地为超厚砂层地质条件,土层承载力高,但成孔时需要克服砂层厚度,超厚砂层提高了施工难度,超厚砂层施工泥浆损失严重,进行灌注桩施工时采用自动化程度高的旋挖钻机,可提高穿越土层周围稳定性,施工方便高效、成孔效果好、施工成本较低。穿越超厚砂层成孔时,要防止旋挖钻机重量过大引起土层缩径、塌孔等桩身质量问题,尽量减少扩径时施工材料的浪费。建筑基础工程中超厚砂层地层十分常见,在控制施工成本的基础上,最大程度地利用旋挖钻机优点,如何在超厚砂层地质条件下顺利成孔具有重要的研究价值[1]。

3 超厚砂层地质旋挖扩孔灌注桩施工难点分析

在超厚砂层地质条件下,灌注桩施工宜采用旋挖扩孔的方式。用旋挖钻机穿越超厚砂层时,由于地质承载力低、砂层内聚力差等因素,钻孔过程容易发生缩径、塌孔、埋,钻或扩径等问题,影响桩身施工质量或混凝土充盈系数超过施工要求引起施工材料的浪费。由于超厚砂层内聚力差,灌注桩需要内摩阻力保证施工质量。如果在地下水位下施工时,会降低桩体与土体的内摩阻力和抗剪强度。成孔后,超厚砂层的土体应力向内释放,容易发生初始孔径缩小和孔壁坍塌。根据工程地质特点,解决超厚砂层灌注桩施工难点的方法为:保证护壁泥浆质量和孔壁稳定性;提高钢筋笼安装效率,减少孔内泥浆沉淀时间,控制沉砂厚度[2]。

4 施工技术要点

4.1 成孔

灌注桩正式施工前,需要先试成孔,然后按试成孔的参数开展施工。成孔过程采用跳挖方式,钻孔间距1200mm,旋挖钻机倒出的渣土堆放在远离桩孔口≥6m 的位置,应及时外运。旋挖钻机应施工到设计深度,控制沉渣厚度≤100mm。因为案例基础工程施工位置在地下水位以下,是容易塌孔或缩径的超厚砂层,成孔时,为了达到稳定孔壁的效果,钻进过程采用泥浆护壁旋挖扩孔的施工方法,在超厚砂层施工需要的泥浆相对密度较大。但过高的泥浆相对密度,会影响孔壁的泥皮厚度,过厚的泥皮会降低孔壁韧性。合理控制泥浆的相对密度,保证护壁泥浆质量和孔壁稳定性,可以避免钻孔缩径,提高土层粘结力,促进孔壁内部发生水化作用,有效解决钻孔缩径、崩塌问题。为避免沉渣过多和清孔困难,应保证孔壁内的泥浆质量。如果泥浆相对密度过大,孔内固体含量多,会引起严重的旋挖钻机磨损,影响设备使用寿命,还影响机械钻进速度,孔壁应力大导致塌孔[3]。

泥浆循环使用,制备泥浆宜采用膨润土,含砂率≤8%,造浆率≥5m3/t,塑性指数≥25,泥浆相对密度<1.25,黏度≤28s,pH 值为中性。影响泥浆质量的因素有含砂率、造浆率、塑性指数、酸碱度、相对密度及黏度等。其中,泥浆相对密度是直接影响灌注桩施工质量的重要因素,泥浆质量决定了成孔质量和设备使用寿命,保证灌注桩施工效果的前提。

4.2 第一次清孔

完成灌注桩成孔后,应检测孔深是否符合设计要求,用挂5 kg 重铁的绳子测量孔深,检查合格后进行第一次清孔。第一次清孔先用捞渣筒反复捞沉渣,清理干净孔底沉渣,由于工程采用泥浆相对密度较大,最后应用清水置换沉渣,第一次清孔时泥浆相对密度宜控制在<1.25。

4.3 钢筋笼安装

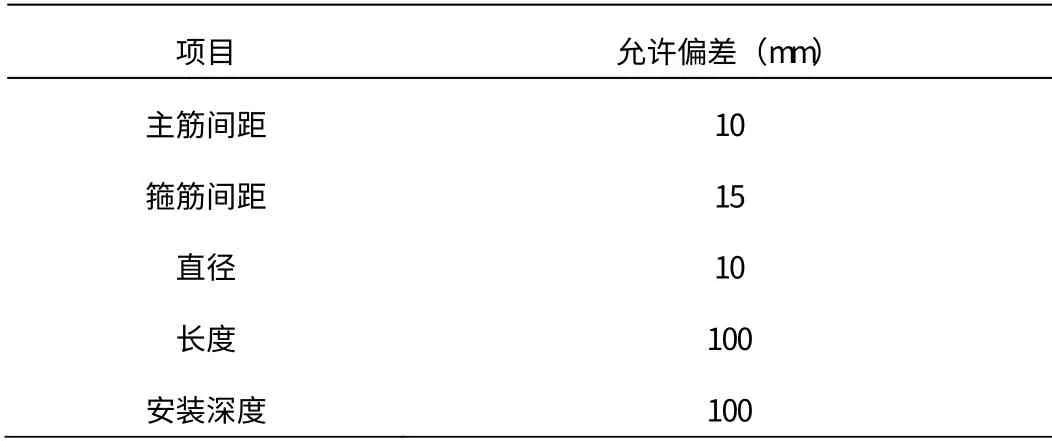

在完成第一次清孔后,进行钢筋笼的分段对接安装。根据桩顶标高在钢板上定位安装孔位,在每个孔位中焊接30 cm 套管,平均分布在钢板两侧孔位上,每个套管设置2 个固定螺杆,固定螺杆安装在钢板两侧,钢板安装固定在底座,完成钢筋笼的连接。钢筋笼的对接接头采用焊接,对钢筋笼的底部进行焊接前,钢筋笼的其他部分应提前绑扎固定。如果钢筋笼安装的时间过久,孔底沉渣会越来越多,钢筋笼下放的深度无法达到施工要求,容易发生塌孔、钢筋笼被埋等严重施工问题,应提高钢筋笼安装效率。在超厚砂层进行钢筋笼安装时,应尽量缩短钢筋笼的安装时间,钢筋笼安装利用衔接定位装置加工制作钢筋笼,对钢筋笼进行分节编号,钢筋笼实现快速精确安装,严格控制钢筋笼的主筋间距、直径、长度等偏差在规范允许范围内,钢筋笼安装的允许偏差见下表(如表1所示)。

表1 钢筋笼安装允许偏差

4.4 第二次清孔

在钢筋笼安装后进行第二次清孔,钢筋笼安装过程中容易带入泥浆砂粒,又沉淀至桩孔底部形成新的沉渣,为控制第一次清孔后形成新沉渣的厚度,应尽量提高钢筋笼的安装速度,在第一次清孔后的3h 以内完成安装过程。钢筋笼安装后,及时测量桩孔底部沉渣厚度(如图2所示),并开始第二次清孔。控制第二次清孔的出水管下放深度,出水管底部和沉淤面距离约35cm。第二次清孔控制泥浆相对密度<1.15,孔口返浆<1.2,清孔后的孔底沉渣<40 mm。为防止超厚砂层施工发生桩孔缩径,解决孔底出现沉渣的问题,应严格控制第二次清孔的泥浆相对密度,尽量缩短第二次清孔作业时间,尽快验收合格,缩短下一工序的等待时间[4]。

图2 测量沉渣厚度

4.5 混凝土浇筑

导管接口用双螺纹方扣快速接头,导管外径应比钢筋笼内径<100mm,导管壁厚度≥3mm;导管直径为300mm,直径制作允许偏差≤2mm;根据制作工艺要求确定导管的分节长度,底管长度≥5m;导管在混凝土浇筑前应先进行试压,试水压力约1.0MPa;导管下放时应居中放置。为保证导管接口处的严密性,应安装密封橡胶圈,以保证混凝土正常建筑速度。混凝土浇筑后应及时清洗干净导管,检查导管是否存在凹凸变形,检查无误后对导管及时进行养护,在导管接口位置涂抹黄油。

根据灌注桩桩径和混凝土的浇筑速度确定导管的内径,保证导管上下大小一致、光滑圆顺。提前对每节导管进行编号并做好标记,组装时按照自下而上的顺序,安装后的导管轴线允许偏差大小是钻孔深度的0.3%,控制导管底部和孔底距离 ≤400mm。导管浇筑混凝土,应防止混凝土发生离析现象,影响混凝土浇筑质量和桩体质量,解决这个问题的有效措施是合理调整工程施工现场施工材料的规格、含水率等,严格控制混凝土配比,保证混凝土质量,最大程度降低混凝土的离析现象[5]。

泥浆相对密度,对混凝土浇筑效果具有十分重要的影响。因为混凝土浇筑会冲击孔壁周围的泥皮,挤出泥浆,导管外面混凝土上的泥浆相对密度因为混凝土的浇筑会越来越大,影响混凝土的正常浇筑速度,泥浆相对密度变大,增加混凝土出导管的阻力,孔内混凝土容易堵塞导管。

5 结语

在超厚砂层地质建筑基础工程中,采取控制泥浆质量、提高清孔和钢筋笼安装速度等措施,桩基础施工质量稳定,有效降低灌注桩质量不良数量,工程灌注桩直径、桩长等满足支护需求。采用旋挖扩孔灌注桩施工技术,超厚砂层地质条件下的风险显著降低,保证成孔成桩效果和施工效率,降低了施工成本,提高施工单位的经济效益。