富水饱和砂性地层盾构长距离连续掘进施工技术

2021-04-30黄君

黄 君

(中铁建大桥工程局集团第二工程有限公司,广东 深圳 518083)

0 引言

随着我国经济发展及施工技术创新,跨江越河隧道工程日渐增加。盾构法有着对周边环境影响小、地质条件适应能力强、施工相对安全、迅速的特点成为修建水下隧道的首选[1]。

在选择盾构法[2]修建水下隧道工程时,泥水平衡盾构能广泛适应多种地层条件,适用于修建长距离、大断面、髙水压条件下隧道,成为水下隧道施工的主要选择,但同时也面临盾构机选型、泥浆配合比参数选择、施工控制参数等方面问题。

在盾构机选型方面,主要考虑地层条件[3]、开挖面稳定性控制[4]、隧道相关设计参数[5]及周边环境影响[6]等。

在渗透系数大、情况复杂的地层中选取合适的泥浆配合比[7-8]、泥水仓压力[9-10]及时形成稳定有效的泥膜支护[11],是稳定水下大直径盾构隧道开挖面、降低施工风险、节约施工成本的关键[12]。

富水砂性地层中盾构掘进施工控制参数也是此类隧道施工面临的重难点。盾构在砂性地层中施工时,因砂性地层具有黏聚力小、内摩擦角大、易受施工扰动及渗透性强等特点,常出现盾构刀盘、刀具及螺旋输送机磨损现象[13-14]及刀盘扭矩、推力增大,导致掘进参数[15]失常、出渣困难及地面沉降[16-17]难以控制等一系列施工难题,严重时可能危及施工安全[18]。

本文以华电灵武电厂向银川市智能化集中供热项目(一期)盾构下穿黄河隧道工程为依托,针对“初心”号泥水平衡盾构在全断面高水位、饱和粉细砂地层下穿黄河隧道工程施工过程中所面临的大直径、大坡度、长距离连续施作难题,从盾构机选型及优化设计、试掘进参数设置、施工控制参数等方面论述了“初心”号泥水平衡盾构长距离连续下穿黄河施工技术的有效性。

1 工程概况

1.1 工程简介

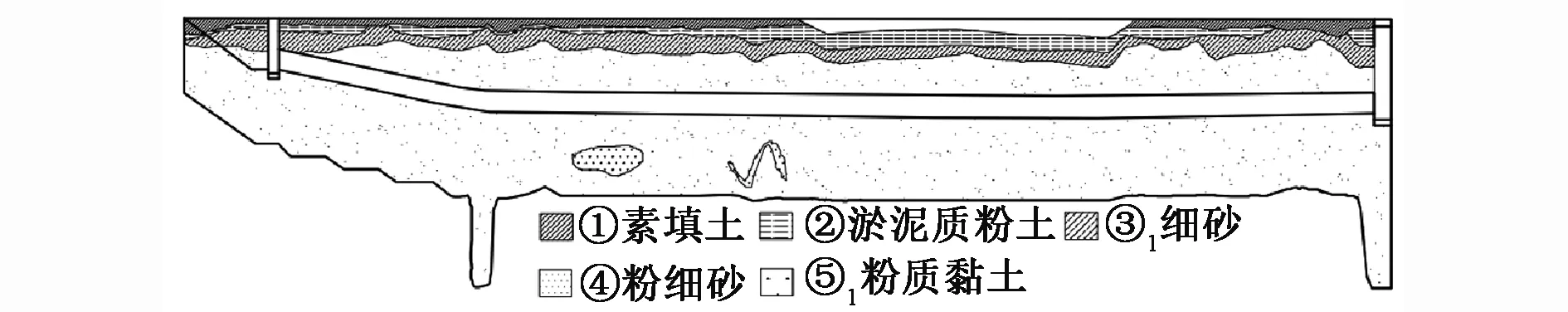

华电灵武电厂向银川市智能化集中供热项目(一期)下穿黄河隧道工程采用盾构法施工,隧道全长1 838m,开挖直径9.05m;隧道管片外径8.7m,内径7.9m,壁厚350mm,环宽1.6m,采用通用8(5+2+1)块管片错缝拼装;隧道最小埋深9.0m,最大埋深约30.0m,纵向呈V字形,最大纵坡4.64%,最小纵坡0.3%,盾构穿越黄河纵剖面地质状况如图1所示。

图1 盾构下穿黄河纵断面地质状况

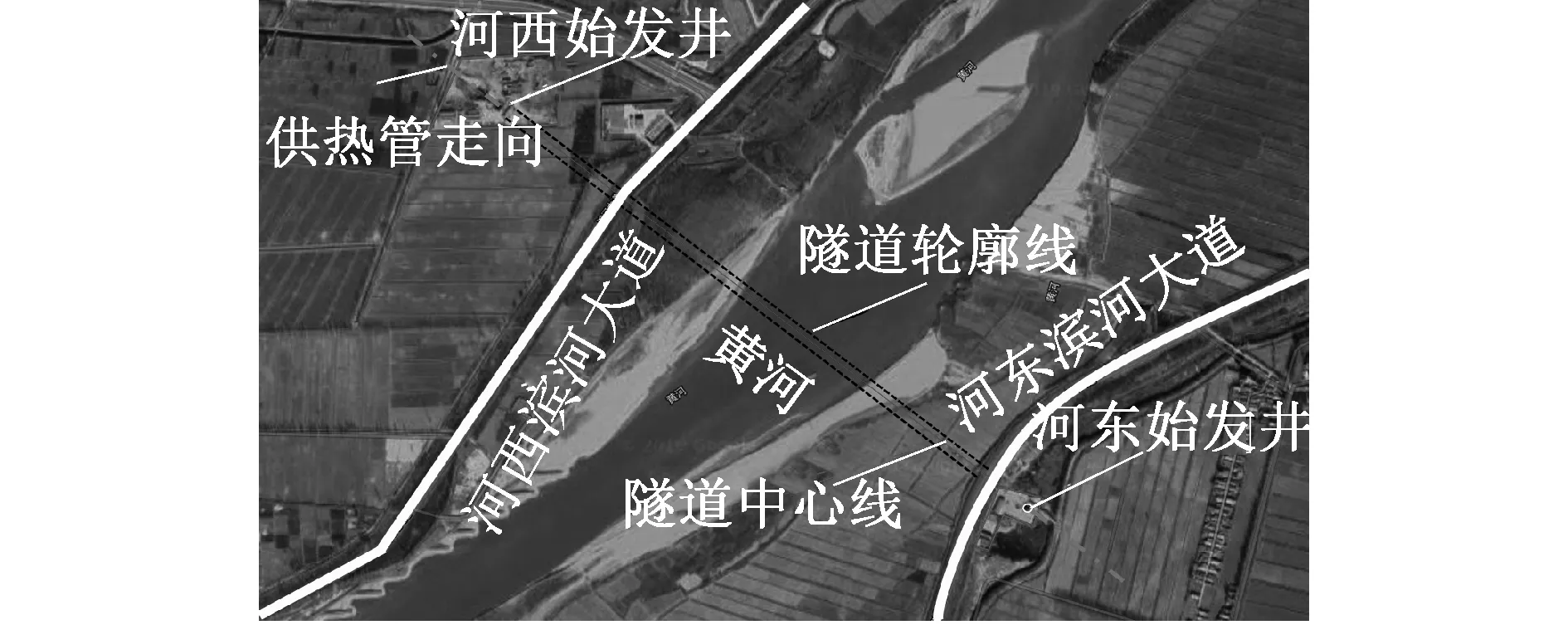

河西黄河大堤西侧设置盾构始发井及明挖敞开段,用于盾构机后配套组装,放坡开挖段采用放坡开挖、喷锚挂网支护形式,围护结构段采用钻孔灌注桩+钻孔咬合桩止水,始发端头采用高压旋喷桩进行地基加固;盾构接收井位于河东黄河大堤东侧,围护结构采用圆形超深地下连续墙作为支护并结合逆作法开挖工艺的方式,边开挖基坑边制作接收井主体结构,使基坑支护结构和永久性井体结构共同作用而形成良好的共同受力体。场地平面位置关系如图2所示。

图2 工程所处地理位置

1.2 工程地质及水文条件

工程场区位于黄河河床及两侧一、二级阶地,主要由第四纪全新统冲湖积、冲洪积细砂、粉土组成。隧道区间穿越地层全断面以粉细砂地层为主,各地层参数如表1所示。

2 盾构机选型及适应型设计

盾构机选型事关施工成败,刀盘、刀具的设计及优化配置是完成长距离连续下穿黄河施工的关键。

2.1 盾构机选型

本工程盾构机选型依据主要为隧道结构形式及管片设计、工程水文地质条件,特别是在富水粉细砂地层中采用泥水平衡盾构长距离连续掘进施工。

2.1.1隧道结构形式及管片设计

隧道结构为预制钢筋混凝土管片,强度等级为C55、抗渗等级为P12、裂缝展开宽度≤0.2mm的高强防水钢筋混凝土;盾构隧道管片为拼装式单层衬砌,管片外径8 700mm,内径7 900mm,厚350mm,环宽1.6m,采用1块封顶块、2块邻接块和5块标准块分块,为双面通用型楔形管片,楔形量为40mm。

2.1.2工程、水文地质条件

盾构隧道下穿区间工程、水文地质条件复杂,尤其是下穿黄河区段地层以饱和富水粉细砂为主,该地层透水性强(地层水平向平均渗透系数介于(1.92~5.01)×10-3m/s,竖直向平均渗透系数介于(1.08~3.76)×10-3m/s),自稳能力差,掘进面易透水或劈裂、压力难保持,同时面临隧道水土压力及埋深变化大、高水头难题,最大水压为0.4MPa,且沿隧道轴线地层直接与黄河连通,在施工过程中有河底冒浆、隧道涌水、涌砂甚至冒顶等事故发生的可能性。

综合以上考虑,选择泥水平衡式盾构机,可更好地维持工作面压力,防止地面沉降,保证施工安全;另外,泥水平衡盾构施工具有连续、高效特点,同时刀盘、刀具可在泥水环境中由泥水进行冷却,能更好地进行长距离掘进施工。

2.2 “初心”号泥水平衡盾构机主要配置

2.2.1盾构机主要技术参数

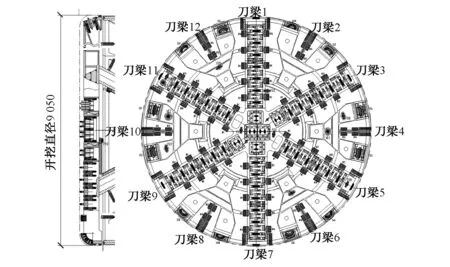

“初心”号泥水平衡盾构机刀盘设计如图3所示。

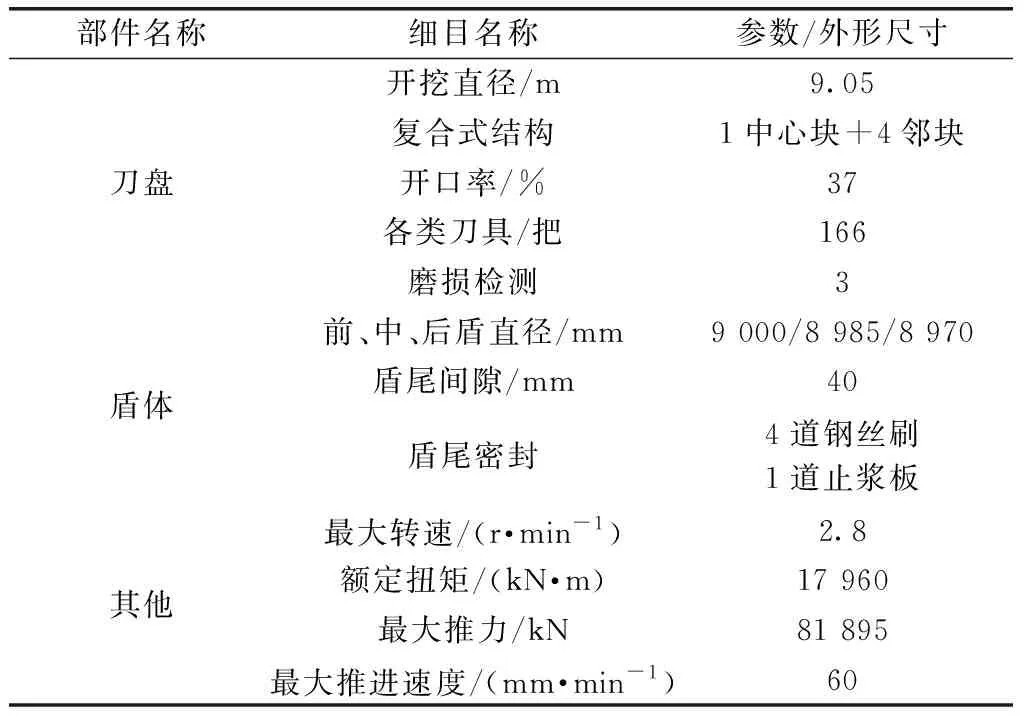

“初心”号泥水平衡盾构机主要技术参数、外形尺寸参数如表2所示。

表2 盾构机主要技术参数及外形尺寸

2.2.2刀盘设计及刀具配置

结合工程所在地层特点,刀盘面板结构设计主要考虑以渣土剥离为主;开口率需保证剥离下的渣土在充分搅拌后能快速流入开挖仓并通过排浆泵及时排出以降低刀盘扭矩。

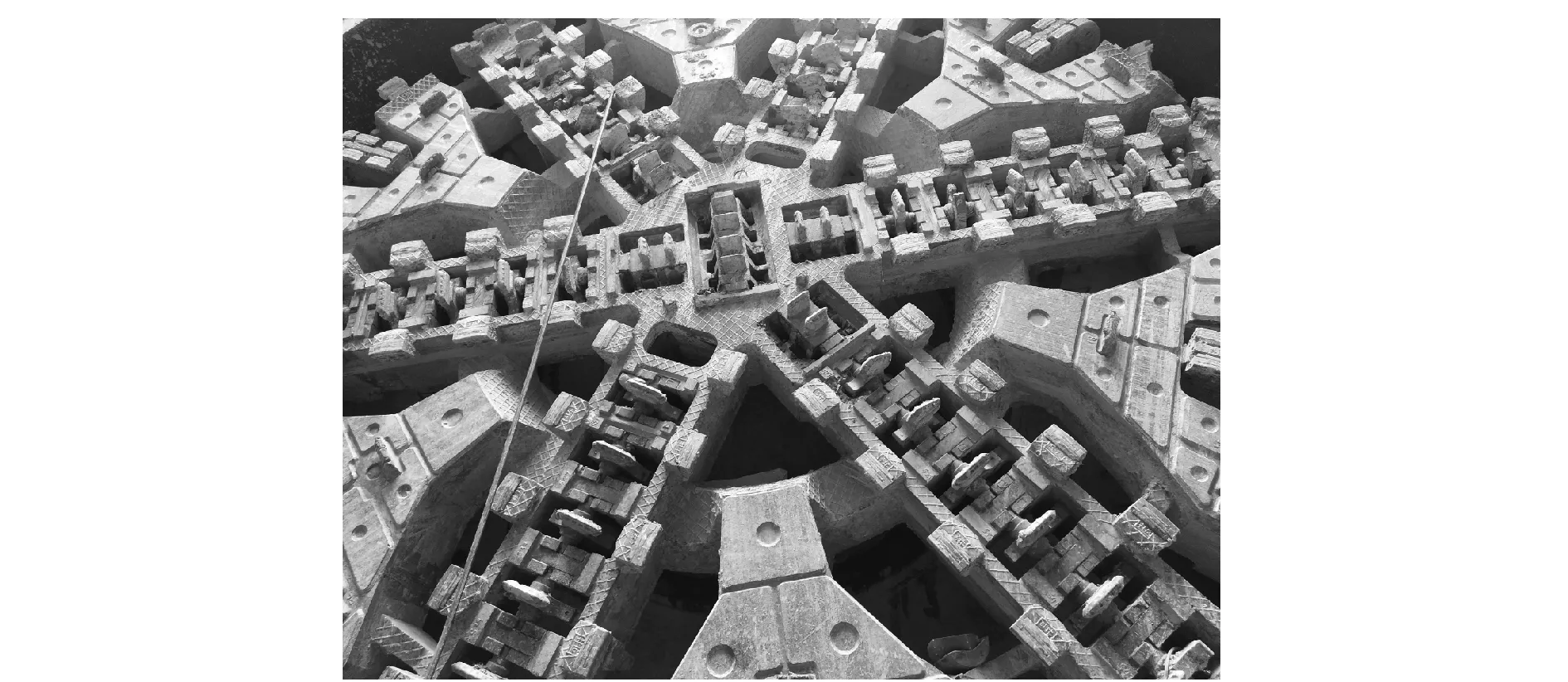

“初心”号泥水平衡盾构机所用刀盘、刀具配置情况如图4所示,刀盘结构为复合式设计,采用辐条面板式刀盘,中心支撑,4邻块+1中心块,开挖直径9.05m,开口率37%。

图4 “初心”号泥水平衡盾构机刀盘、刀具配置

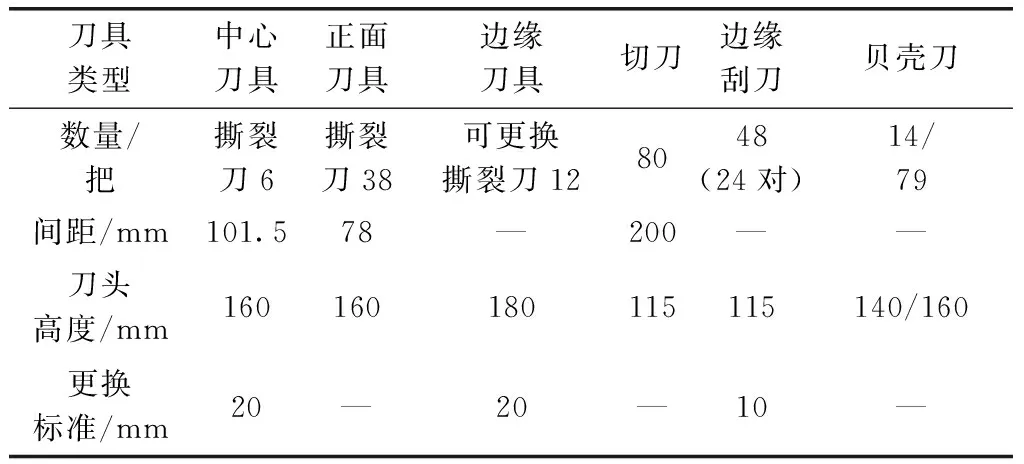

刀具配置有边缘滚刀、切刀、边缘刮刀、贝壳刀等对地层进行全断面切削,可正反双向旋转切削,刀盘主体结构设计正常使用寿命>10km,刀具具体配置如表3所示。

表3 盾构机刀具配置

2.3 适应性设计

为满足长距离施工不换刀要求,减小搅拌扭矩,同时避免中心泥饼,刀盘结构适应性设计如图5所示。

图5 “初心”号盾构机刀盘适应性设计

盾构下穿黄河施工顺利进洞时刀盘及刀具磨损情况如图6所示,由图可知盾构机刀盘、刀具的磨损量均较小,反映了“初心”号泥水平衡盾构机刀盘及刀具适应性设计的地层适用性。

图6 “初心”号盾构机刀盘、刀具磨损情况

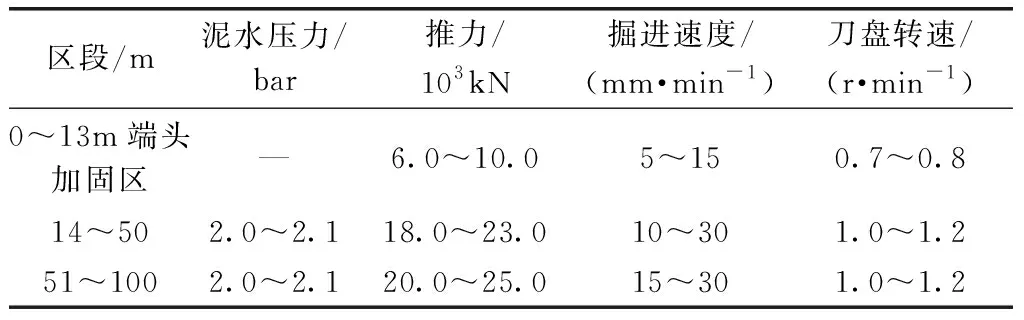

3 试掘进参数设置

因盾构施工控制与地层关系较大,盾构出洞初始阶段为各种施工参数设计及优化阶段,故在河西始发井出洞后100m作为盾构穿越黄河大堤的试验段。

盾构试掘进前,需配制足够量的泥浆供盾构循环使用:第1次造浆量为900m3,泥浆相对密度控制在1.15~1.2,黏度在25~35s,脱水量≤20mL,新浆液配合比(1m3)为:钠基膨润土∶CMC∶纯碱∶水=165∶3.3∶3.3∶930。

3.1 试掘进段切口压力值设定

结合盾构姿态控制的角度,本区段有3个主要难点:①盾构隧道始发段坡度大,为4.64%,远超过相关设计规范限值,盾构在长距离掘进过程中存在的开挖面稳定性难以保持、盾构姿态较难控制难题;②盾构隧道全断面穿越饱和细砂地层,且在变坡点位置,前后坡度变化较大,盾构掘进姿态较难控制;③隧道顶部覆土厚度由于黄河防洪大堤的存在变化较大,掘进时需根据地层变化情况对泥水仓压力做出及时调整。

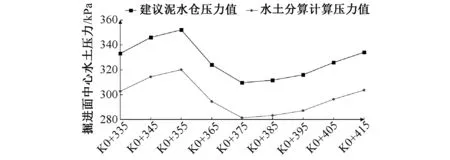

由于盾构始发井端头采取了土体加固措施,切口泥水压力过大会导致泥水进入工作井,因此在前80m的盾构试掘进过程中,按泥水仓压力下限值确定切口压力,同时需满足正常泥水循环要求,试掘进段设定值如图7所示。

图7 试掘进段建议的盾构泥水仓压力

3.2 其他掘进参数设置

其他掘进参数设置如下。

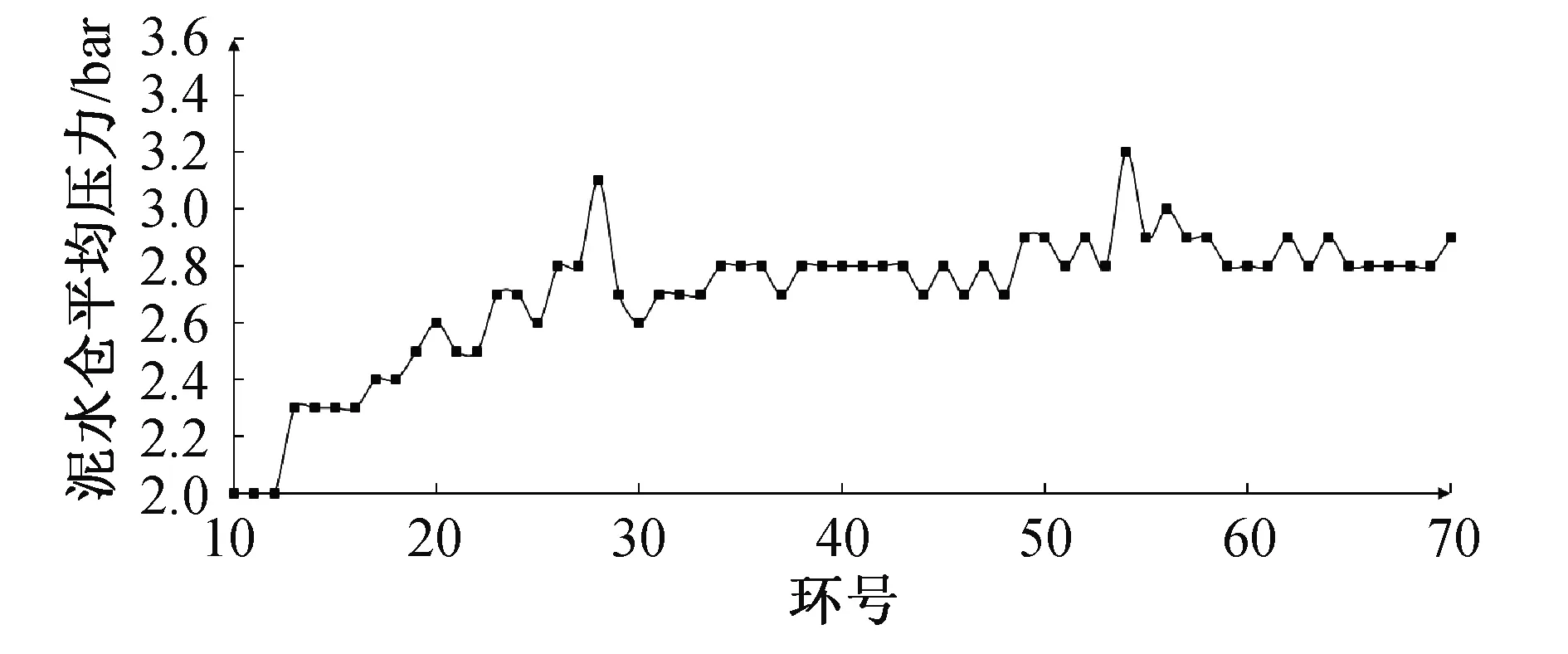

1)为保持试掘进过程中开挖面泥水仓压力平衡状态,泥水仓压力一般设定为水土分算压力值之和的1.05~1.10倍(见图8)。

图8 试验段泥水仓平均压力

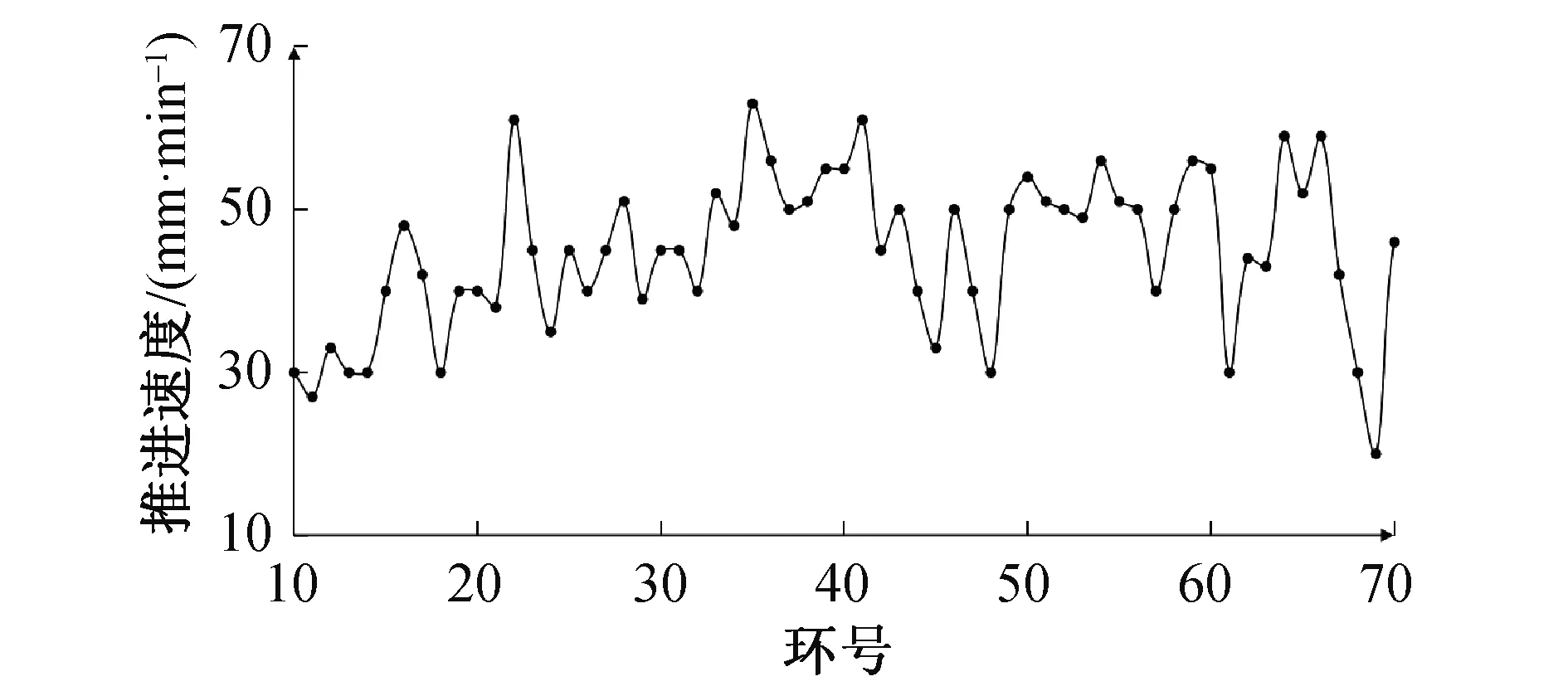

2)在刀盘完全进入端头土体加固区前,掘进速度取为5~10mm/min;在刀盘进入端头土体加固区时,掘进速度控制在30mm/min以内;在盾构主机脱离端头加固区后,掘进速度可取到30~50mm/min(见图9)。

图9 试验段刀盘推进速度

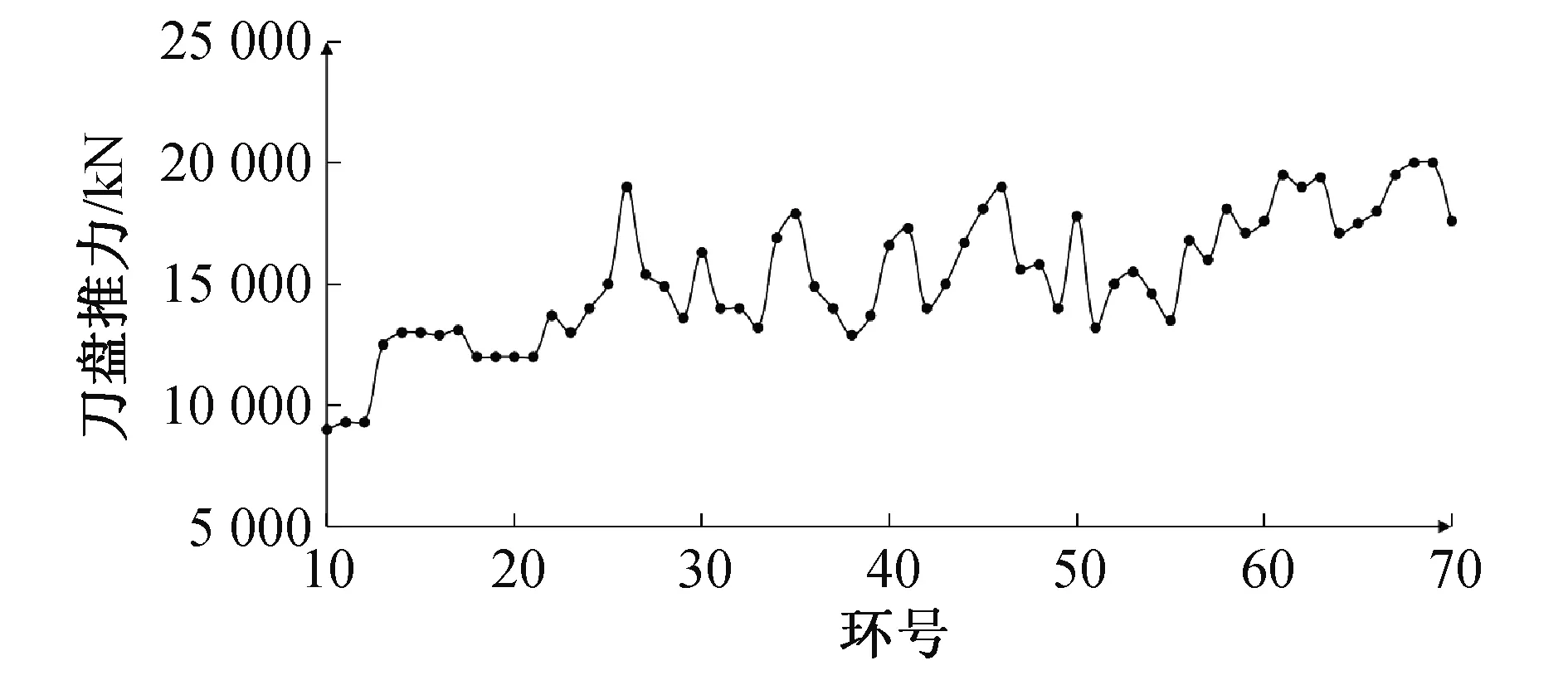

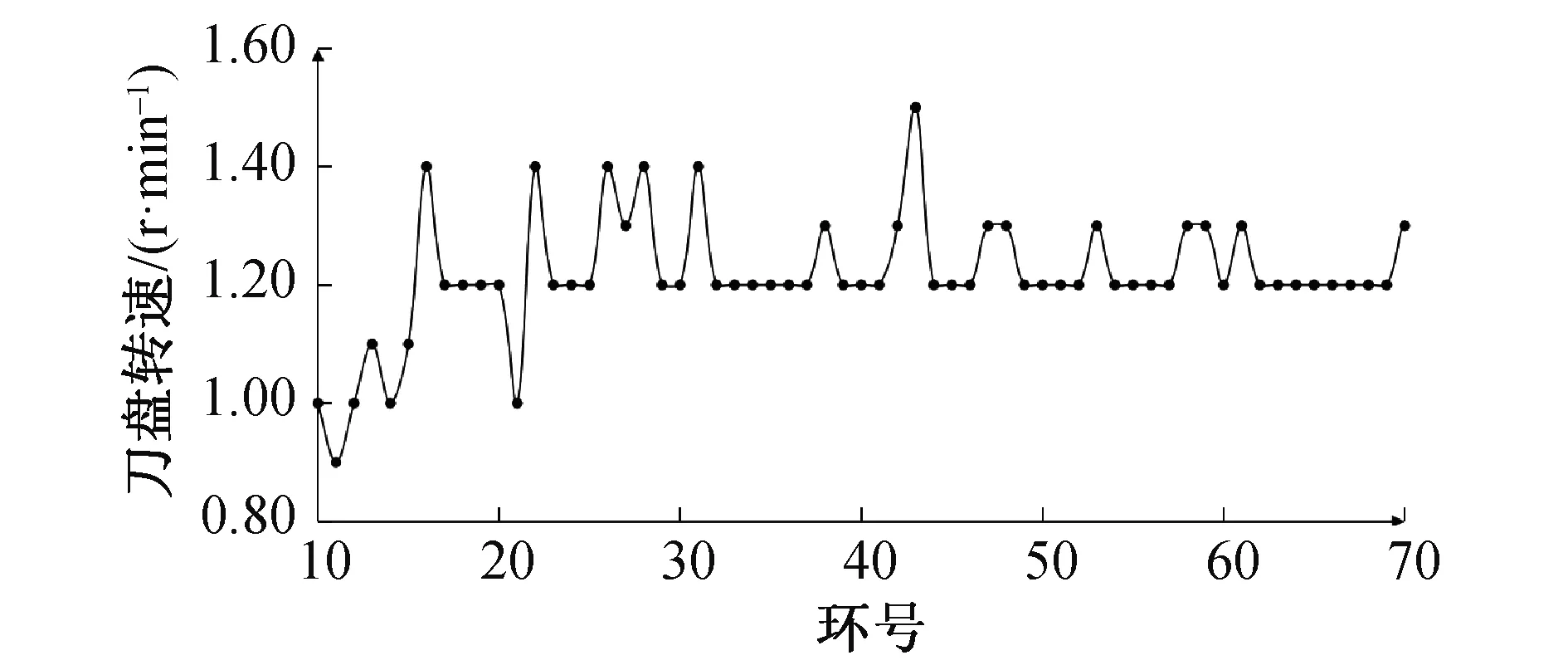

3)在始发试掘进阶段,油缸顶推力控制在10 000~20 000kN(见图10),刀盘转速控制在1.2r/min(见图11),密切注意刀盘扭矩变化并及时调整盾构施工参数。

图10 试验段刀盘推力

图11 试验段刀盘转速

4)同步注浆压力设定值比周围水土压力分算之和高出0.05~0.1MPa。

5)同步注浆量理论值为7.8m3/环,实际注浆量为理论建筑空隙的120%~150%,即9.4~11.7m3/环,最大注浆量为15m3/环。

根据本盾构隧道掘进施工线路特点,前460m为5%的下坡段,泥水仓压力值的设定是盾构始发段施工的关键,维持和调整泥水仓的压力值是盾构推进操作中的重难点,其中推进力、推进速度、泥水仓压力值、泥浆循环等参数的设定至关重要,各参数设定如表4所示。

表4 试验段盾构机各控制参数统计

3.3 掘进参数效果分析

由试验段(100m)盾构施工时沿隧道轴线产生的地表沉降量随时间变化曲线可知:①盾构切口到达断面前,地表沉降值较小,在盾构切口到达断面及产生较大沉降并在盾构切口离开后逐渐减小,随后收敛,最大沉降量为盾构推进过该点时,沿隧道轴线位置处对应的地表最大累计沉降量,为22.9mm;②盾构掘进参数中的刀盘扭矩、推力、泥水仓压力等与地表沉降相关性较大。

4 长距离连续下穿黄河施工控制参数统计及分析

本工程中盾构全断面穿越具有黏聚力小、内摩擦角大、稳定性差、受施工干扰易流动、渗透性强特点的饱和富水细砂性地层时,存在盾构机掘进参数控制难、地面沉降控制难度大等突出问题,因此,如何根据施工情况的变化合理控制盾构机长距离连续下穿黄河的施工参数是该工程难点,同时也是施工风险控制重点,因此对刀盘推力、泥水仓平均压力、掘进速度、刀盘转速、刀盘贯入度、刀盘扭矩等施工控制参数进行了统计与分析。

4.1 施工控制参数统计

对施工参数进行统计后发现该段刀盘转速控制在1.1~1.2r/min,泥水仓平均压力控制在3.7~4.45bar,刀盘推力主要控制在20 000~40 000kN。

部分参数波动幅度相对较大:掘进速度离散相对较大,主要控制在30~60mm/min,刀盘扭矩绝对值主要在790~2 379kN·m波动。

4.2 盾构施工控制参数分析

通过对上述施工控制数据分析得出以下几点结论。

1)盾构泥水仓平均压力与地层水土压力的变化趋势较吻合,其中10~220环对应河西始发井东侧的斜坡段,此时由于覆土厚度增加导致所需平衡的开挖面泥水压力增加,从掘进面平衡的理论而言,泥水仓压力应略大于刀盘外水土层压力(静止土压+水压),因此盾构泥水仓平均压力也呈增加趋势。随后泥水仓平均压力数值波动较稳定,主要在2.7~3.5bar,与地层水土压力的变化趋势大致吻合但也表现为泥水仓压力一定幅度波动。

2)对刀盘扭矩的绝对值进行分析,10~1 131环的平均值为1 330.668kN·m,其中10~100环、410~470环及1 030~1 090环刀盘扭矩值较大,在2 500~4 000kN·m,其余部分数值相对较小且较均匀,平均值约为1 072.017kN·m;结合纵断面地层情况分析,在始发和接收端存在扭矩增大现象,同时在覆土厚度发生较大变化处也存在刀盘扭矩数值波动。

3)刀盘推力的变化趋势和泥水仓平均压力的变化趋势具有较大相似性,即盾构机推力设定随盾构泥水仓压力变化同步。同时,刀盘推力大小与掘进速度相关,掘进速度较大时也需较大刀盘推力。其中,河西黄河大堤斜坡段上,刀盘推力呈现增大趋势,560~750环刀盘推力较均匀,基本保持在27 000kN左右。最大刀盘推力为60 600kN,约为盾构机总推力(81 895kN)的74%。推进过程中存在刀盘推力突变,应该是由推进路径上的较坚硬地层所致。

4)刀盘转速控制较均匀,在1.2~1.4r/min波动,在前220环的斜坡段有较大波动,穿越河西黄河大堤后转速逐渐趋于稳定,在350~490环的过渡段上存在转速过渡,逐渐从1.4r/min降至1.2r/min,减少在下穿黄河过程中由于转速过快对周围土体产生的扰动及对土体结构破坏,同时由于刀盘旋转引起切削渣料产生的离心力影响排渣,因此也需对转速进行一定控制。

5)盾构在推进过程中速度尽量保持稳定,确保盾构机均衡、匀速下穿黄河,减少盾构推进对前方土体和上方土体的扰动。同时,为了降低刀具磨损,掘进速度也不宜过快。盾构在掘进开始和结束时推进速度较小,平均保持在50mm/min左右,以较好地控制盾构姿态和方向,在斜坡段和穿越河西黄河大堤时由于斜坡段的影响,需调整盾构机姿态,同时对掘进速度产生一定波动,之后盾构推进速度波动幅度逐渐减小,并在490环之后基本稳定在30~50mm/min。

5 结语

1)针对饱和富水砂性地层中长距离连续施工,开口率37%的复合辐条面板式刀盘、边缘滚刀、切刀、边缘刮刀、贝壳刀的刀具配置及刀盘、刀具的磨损情况能满足盾构机在饱和富水砂性地层中长距离连续掘进对刀盘、刀具的耐磨性要求的同时兼顾掘进效率。

2)通过对试验段施工参数及沿盾构隧道轴线的地表沉降量分析表明:泥水仓压力的合理取值是盾构始发段施工关键,泥水仓压力设定为水土分算计算值的1.05~1.10倍合理,同时保持盾构推进过程中泥水仓压力与前方掘进面水土压力值相匹配是施工难点;刀盘推进速度根据地层情况分区设置、刀盘推力控制在10 000~20 000kN,刀盘转速控制在1.1~1.2r/min;实际同步注浆量控制为理论建筑空隙的1.2~1.5倍。

3)通过对盾构长距离连续下穿黄河段施工控制参数统计分析表明:刀盘扭矩平均值为1 330.668kN·m,始发、接收端存在扭矩增大现象,同时刀盘扭矩在覆土厚度产生较大变化处也存在较大数值波动;刀盘转速较均匀,在1.2 ~1.4r/min波动;推进过程中刀盘推力主要在20~40.6MN波动,最大刀盘推力为48 600kN,约为刀盘总推力(81 895kN)的59.3%,同时存在下穿黄河大堤过程中刀盘推力突变现象;盾构在推进过程中速度尽量保持在30~50mm/min最佳,确保盾构均衡、匀速穿越,减少盾构推进对前方土体和上方土体的扰动。