基于实测试验数据的软硬复合地层下刀盘振动特征研究*

2021-04-30焦露琳杨振兴赵小龙

焦露琳,杨振兴,赵小龙

(1.中铁隧道勘察设计研究院有限公司,广东 广州 511458; 2.广东省隧道结构智能监控与维护企业重点实验室,广东 广州 511458; 3.盾构及掘进技术国家重点实验室,河南 郑州 450001)

0 引言

刀盘、刀具是全断面岩石掘进机(简称TBM)破岩掘进的核心部件,承受冲击荷载的岩机耦合作用,易出现刀盘剧烈振动、局部疲劳损伤、面板开裂、刀具非正常磨损等问题[1-3]。特别是软硬复合地层,刀盘面板不仅承受刀具破岩冲击荷载,同时随刀盘转动呈周期性受力状态,加剧了刀盘、刀具疲劳损伤程度。因此,在刀盘、刀具设计阶段应充分考虑复杂恶劣的作业环境及掘进参数的多变性进行其结构优化设计[4]。

目前,大部分学者基于理论研究、数值模拟等手段研究刀盘、刀具的振动受力与变形规律,如凌静秀等[5]基于TBM刀盘系统动力学模型,从刀盘结构参数和掘进参数的角度分析了空间多点分布荷载下刀盘系统振动响应的参数影响规律;蒋建东等[6-7]利用LS-DYNA软件建立了单把滚刀与刀盘振动掘削过程的有限元动力学模型,并在推进方向和环向分别施加主动余弦激振,获得了刀盘振动与掘进参数的相关性。综合来看,刀盘、刀具侵压破岩为岩机耦合作用过程,不同地质条件和掘进参数将带来刀盘、刀具不同的振动响应。由于对岩机耦合作用引起的刀盘、刀具振动受力的模糊不确定性,对刀盘、刀具施加的初始激振力过于理想化,未充分考虑地层条件的差异及滚刀破岩耦合作用对刀盘、刀具振动的影响,导致理论和数值计算结果与实际刀盘振动规律存在较大差别。

另外,部分学者拟在现场刀盘、刀具中安装振动加速度传感器实现刀盘振动实时监测,如张晓波等[8]对吉林引松工程隧道掘进机刀盘背部空间安装多个传感器,测取了2个掘进循环段刀盘振动时域信号和FFT频域信号以及刀盘振动幅值较大的频率段,为防止产生共振、刀盘设计与制作提供了数据支持。然而,由于刀盘背部安装的传感器数量有限,仅能反映刀盘局部振动情况,缺乏基于现场监测数据对刀盘、刀具整体振动的进一步分析。与此同时,盾构施工现场噪声多,降噪与信号处理难度大,无线振动加速度传感器数据采集与处理较难,因此基于现场实测的刀盘、刀具振动数据难以获取。

基于此,以软硬复合地层为掘进研究对象,利用盾构及掘进技术国家重点实验室自研的TBM掘进模态综合试验台开展全盘滚刀掘进软硬复合地层的室内缩尺试验,通过搭载三向加速度传感器,获取刀盘滚刀振动加速度时程数据,进而基于加速度实测数据进行全盘滚刀结构的动力分析,获取结构体系的动力特征,研究分析刀盘滚刀结构在随时间变化荷载下的变形、受力及其动力特性。

1 模型试验

1.1 试验平台及参数

TBM掘进模态综合试验台采用辐条式刀盘结构,设计8把17in(1in=2.54cm)单刃滚刀和3把17in双刃滚刀,如图1所示。该试验台可在垂直和水平状态下进行刀间距、破岩掘进速度、进给量、刀盘转速等参数的调整,通过不同的试验参数配置开展不同工况的全盘滚刀掘进破岩试验,试验台参数如表1所示。

图1 TBM掘进模态综合试验台及刀盘结构

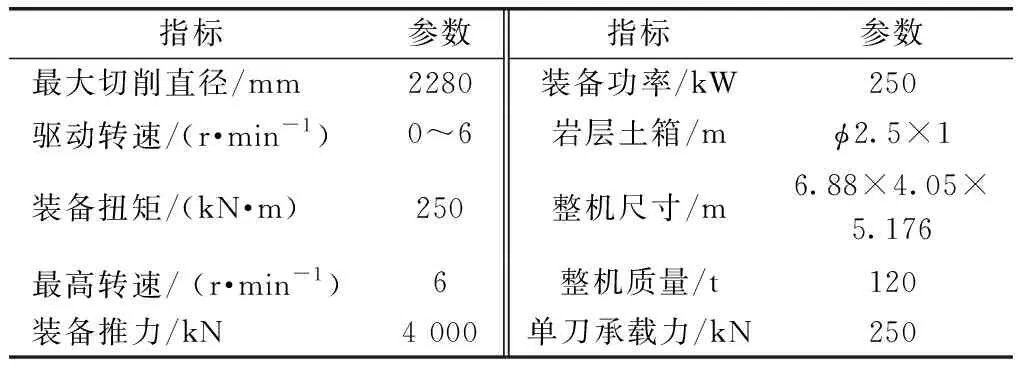

表1 试验台性能参数

1.2 软硬复合地层模型

TBM掘进非均质地层时,刀盘除了承受滚刀侵压破岩产生的冲击荷载外,同时受非均质地层对刀盘的周期性偏载反作用。特别是对于上软下硬复合地层,刀盘掘进破岩过程中的偏载现象更加明显。

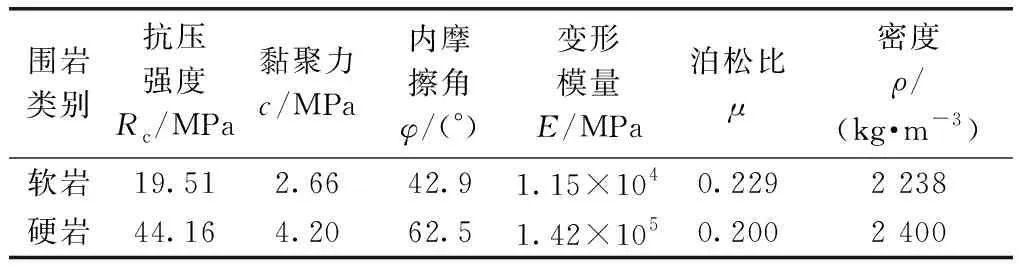

为揭示全盘滚刀掘进软硬复合地层的振动特性,利用42.5级普通硅酸盐水泥、中砂、重晶石粉等材料,以单轴抗压强度、密度、弹性模量及泊松比等参数作为控制标准配制软硬复合地层相似材料,相似材料的物理力学参数如表2所示[9]。其中,软岩材料的配合比中水∶水泥∶砂+重晶石(重晶石%)为0.8∶1∶4(10),硬岩材料的配合比中砂∶水∶胶凝材料(矿渣%)为1∶1∶2.5(0)。

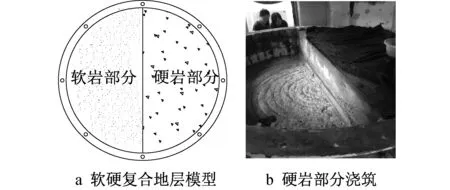

表2 软硬复合地层物理力学参数

试验中设计的软硬复合地层的软硬岩层面积比例为1∶1,即软岩与硬岩面积各占掘进开挖面的1/2,如图2a所示。为比较软硬岩层强度差异对刀盘滚刀振动的影响程度,开展2组不同软硬岩强度工况下的全盘滚刀掘进模拟试验。第1组试验工况为“临空+硬岩”,即岩箱左侧不浇筑相似材料;第2组试验工况为“软岩+硬岩”,即岩箱左侧浇筑软岩相似材料,软硬复合地层浇筑模型如图2b所示。

图2 软硬复合地层模型

1.3 刀盘振动加速度监测

为获取刀盘滚刀掘进软硬复合地层的受载与振动特性,在刀盘特定位置安设A302三向无线振动加速度传感器,量程为±3g,传输距离100m,如图3所示。

图3 刀盘振动加速度传感器

根据王鲁琦等[10]利用LS-DYNA对TBM掘进模态综合试验台刀盘滚刀进行的振动分析,结合刀盘在软硬复合地层下静力学分析结果,确定刀盘在不均匀受力状态下的最大应力、应变位置,得到传感器的最佳布置设点,如图4所示。共设C1~C6 6个加速度传感器,其中C4布置在刀盘辐条架构处。

2 刀盘振动实测时程数据

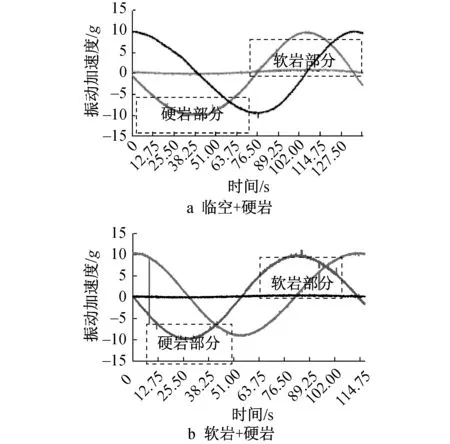

根据典型软硬复合地层的隧道工程地质特征与TBM掘进参数,通过相似比尺,确定2组工况试验的刀盘转速控制在0.1~1.0r/min,推进速度控制在11~32mm/min。提取刀盘滚刀掘进“临空+硬岩”和“软岩+硬岩”2组工况中C4加速度传感器的三向振动加速度时域曲线,如图5所示。

图5 软硬复合地层(“临空+硬岩”与“软岩+硬岩”)刀盘振动实测值

通过对刀盘布设的加速度传感器的加速度时程曲线进行傅里叶变换,刀盘滚刀掘进软硬复合地层的振动频率集中在0~5Hz。同时,滚刀滚压硬岩部分引起的刀盘振动剧烈程度强于滚压软岩部分,滚压软岩强度为19.8MPa时刀盘振动剧烈程度强于软岩强度为0(即临空)时。由此可见,滚刀破岩引起的刀盘剧烈振动明显大于软硬岩强度差异引起的刀盘振动。

3 刀盘瞬态动力分析

利用ANSYS软件分析全盘滚刀的非线性特征,选取室内试验刀盘构架处C4加速度传感器全周期三向振动时域曲线作为刀盘滚刀振动分析的初始激振力,计算刀盘的应力、应变大小与分布规律。

3.1 “临空+硬岩”工况的刀盘振动

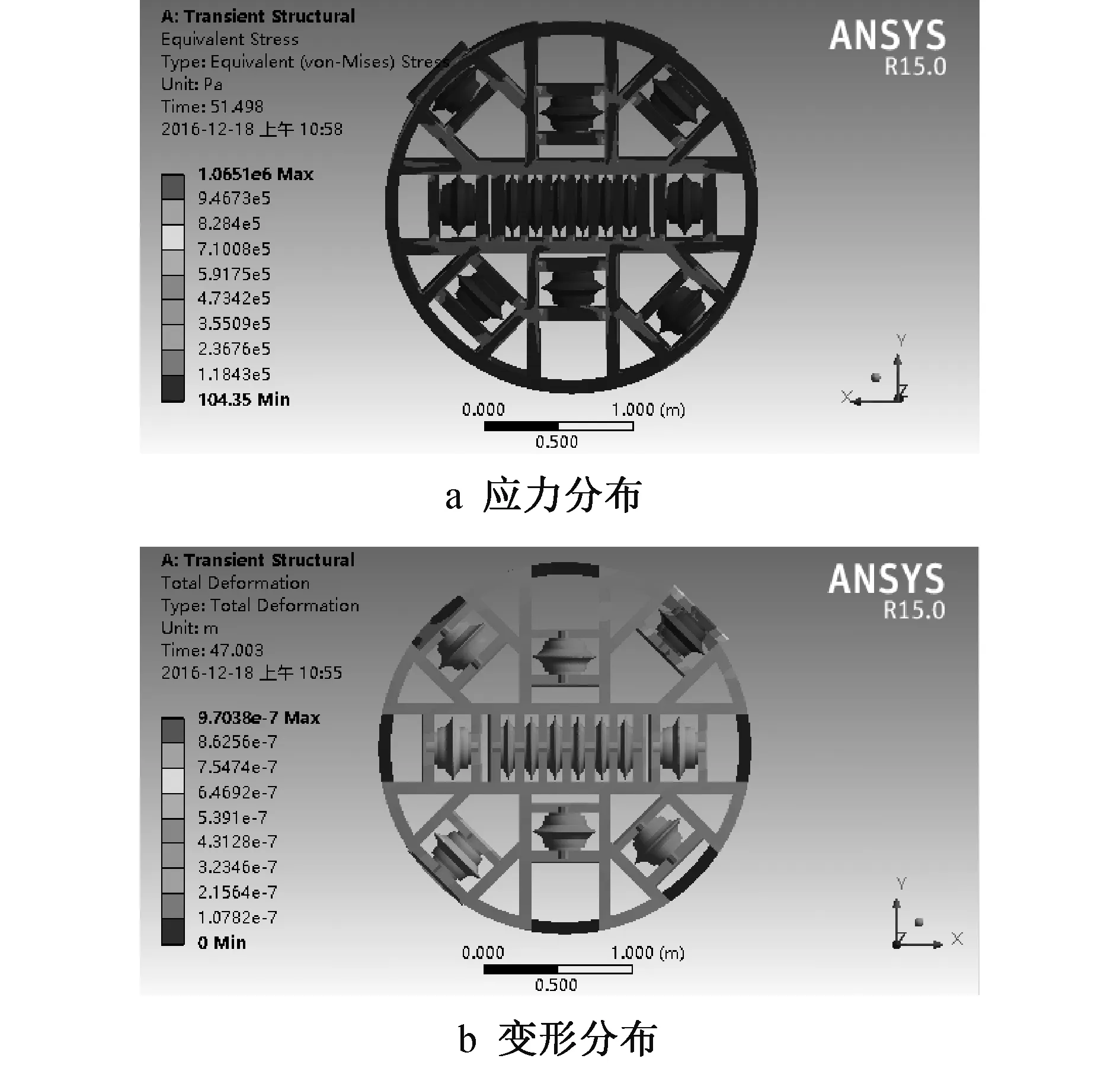

当软岩部分未浇筑相似材料时(即“临空+硬岩”),刀盘滚刀应力分布如图6a所示,变形分布如图6b所示。

图6 刀盘滚刀应力与变形分布

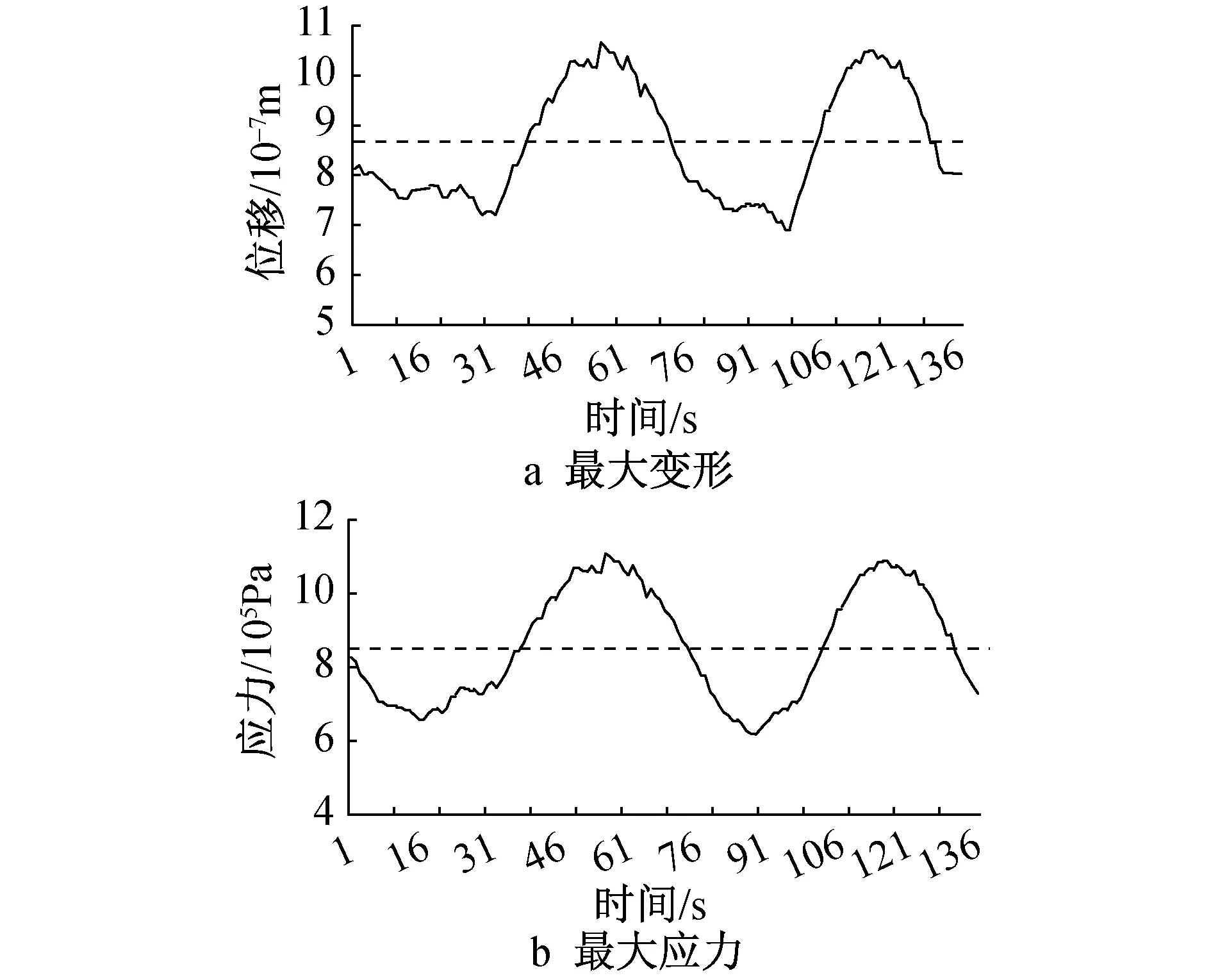

刀盘滚刀的最大变形量范围为6.9×10-7~1.07×10-6m,出现在14号滚刀处,最大变形随时间变化曲线如图7a所示。可看出,刀盘滚刀的最大变形量近似呈周期性变化,但由于刀盘结构差异与滚刀非对称布置,引起刀盘滚刀最大变形量时程曲线局部呈不规则变化。同时,两个掘进周期内,最大变形量的峰值近似相等。

刀盘滚刀的最大应力范围为6.17×102~1.10×103kPa,远远小于刀盘结构许用应力[σ]=230MPa。刀盘的正交架构处应力集中分布,最大应力随时间变化曲线如图7b所示。两个掘进周期内,最大应力峰值近似相等。

图7 刀盘滚刀最大变形与应力随时间变化曲线

3.2 “软岩+硬岩”工况的刀盘振动

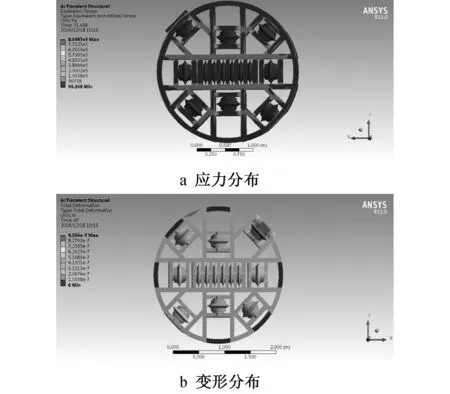

当软岩强度为19.8MPa时(即“软岩+硬岩”),刀盘滚刀应力分布如图8a所示,变形分布如图8b所示。

图8 刀盘滚刀应力与变形分布

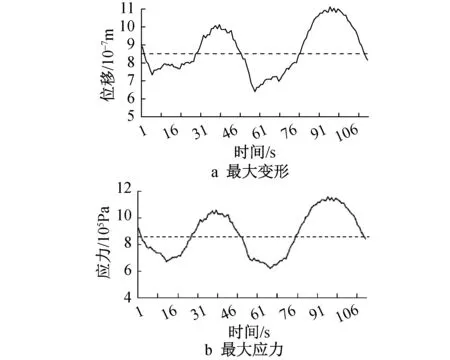

刀盘滚刀的最大变形量范围为6.40×10-7~1.11×10-6m,出现在14号滚刀处,最大变形量随时间变化曲线如图9a所示。可看出,刀盘滚刀的最大变形量近似呈周期性变化,除因刀盘结构差异与滚刀非对称布置对刀盘滚刀最大变形量时程曲线的局部不规则变化外,2个掘进周期内最大变形量的峰值差异明显,呈增大趋势。

图9 刀盘滚刀最大变形与应力随时间变化曲线

刀盘滚刀最大应力范围为6.19×102~1.15×103kPa,远远小于刀盘许用应力。刀盘的正交架构处应力集中分布,最大应力随时间变化曲线如图9b所示。2个掘进周期内,最大应力的峰值差异明显,也呈增大趋势。

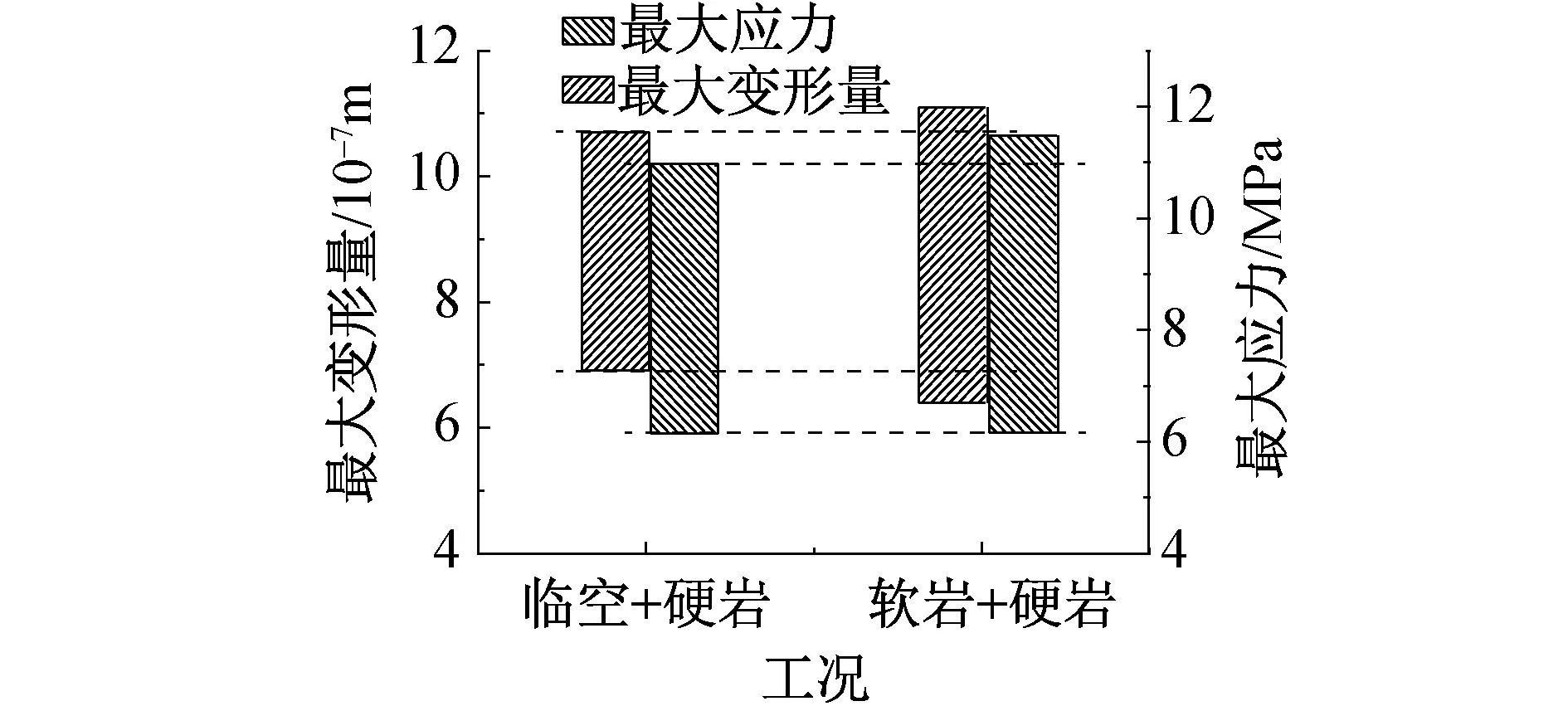

3.3 不同软岩强度的复合地层对刀盘变形受力比较

比较软岩部分未浇筑相似材料(“临空+硬岩”)和软岩部分强度为19.8MPa(“软岩+硬岩”)2组工况下刀盘滚刀掘进的变形与受力分布规律,最大变形量与应力范围如图10所示,分析可得:①刀盘滚刀最大变形量均位于距离刀盘圆心最远的14号滚刀处,最大变形量随时间近似呈周期性变化规律;②刀盘滚刀最大应力随时间近似呈周期性变化规律;③“临空+硬岩”工况下刀盘滚刀的最大变形量范围小于“软岩+硬岩”工况下刀盘滚刀最大变形量;④“临空+硬岩”工况下刀盘滚刀的最大应力范围小于“软岩+硬岩”工况下刀盘滚刀最大应力。

图10 全盘滚刀掘进软硬复合地层2组工况对比

由此可知,刀盘、刀具掘进软硬复合地层对结构的应力与变形影响不仅取决于硬岩强度,而且受软硬岩层强度差异影响。同时,“软岩强度19.51MPa+硬岩强度44.16MPa”组合复合地层对刀盘滚刀振动加速度、应力、应变的影响程度大于“软岩强度0MPa+硬岩强度44.16MPa”组合复合地层。因此,可认为滚刀破岩的冲击荷载作用对结构影响大于软硬复合不均地层对刀盘结构影响。

4 结语

目前,一方面基于理论分析的始激振力的刀盘受力计算结果与实际情况差别较大,另一方面对现场的实测点位有限,未进一步据此开展刀盘整体受力与变形研究。针对上述问题,通过开展“临空+硬岩”和“软岩+硬岩”2组工况下刀盘滚刀掘进试验,测取刀盘振动加速度时域值,基于实测值进一步对刀盘滚刀进行瞬态动力分析,主要结论如下。

1)刀盘滚刀掘进软硬复合地层引起振动频率集中在0~5Hz,且滚刀滚压硬岩部分引起的刀盘振动剧烈程度强于滚压软岩部分。

2)刀盘滚刀的最大变形量与最大应力近似呈周期性变化;但“软岩+硬岩”工况下最大变形量峰值与最大应力峰值差异明显,呈增大趋势。

3)比较2组工况下刀盘滚刀受力与变形,表明滚刀破岩的冲击荷载作用对结构影响大于软硬复合地层对刀盘结构影响。

4)刀盘、刀具结构设计过程中,应根据软硬地层分布情况,充分考虑刀盘、刀具振动受力分布规律,并适当加强侵入硬岩部分的刀盘结构刚度。