双块式无砟轨道纠偏修复时道床板结构受力变形行为研究*

2021-04-30郑新国卢克明张立彬

刘 竞,郑新国,卢克明,张立彬,王 晨,潘 锋,田 亿

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081; 2.山东大莱龙铁路有限责任公司,山东 烟台 265401;3.中国铁路兰州局集团有限公司兰州高铁基础设施段,甘肃 武威 733000; 4.中国铁路乌鲁木齐局集团有限公司乌鲁木齐高铁维修段,新疆 乌鲁木齐 830000; 5.中铁上海工程局集团第四工程有限公司,天津 300450)

0 引言

由于复杂地质环境、列车长期作用等原因,个别路基地段CRTS I型双块式无砟轨道结构出现一定的横移现象[1],产生较大的轨道横向不平顺,对正常行车产生一定影响[2-3],需利用天窗时间对产生偏移的无砟轨道结构进行横向顶推纠偏修复,以恢复轨道结构平顺性[4-7]。

路基段CRTS I型双块式无砟轨道是将预制的双块式轨枕,以现场浇筑混凝土的方式浇入均匀连续的钢筋混凝土道床内的无砟轨道结构形式[8-9],其道床板下方为采用滑模摊铺或立模浇筑方式施工的连续的水硬性混凝土料或低塑性混凝土支承层[10]。该形式无砟轨道纵向连续的结构特征及横向宽度大于竖向高度的断面特征决定了其横向刚度较大,加上路基基床表层掺水泥级配碎石层对其的阻力,横向顶推纠偏时所需的纠偏力较大,在进行顶推纠偏时,若控制不良,可能出现轨道结构混凝土开裂或压碎破坏问题;同时,双块式无砟轨道支承层与道床板组合的层状轨道结构特征也决定了在进行顶推纠偏过程中可能出现层间水平错位损伤的风险。

为避免上述问题出现,依托中国铁路总公司科研开发计划课题(2017G002-D)支持,中国铁道科学研究院集团有限公司系统研究了采取逐级加载、支承层与道床板同步横向顶推纠偏的技术方案,为系统验证该技术方案的有效性和可靠性,本文以某线路路基段CRTS Ⅰ型双块式无砟轨道结构纠偏修复为工程依托,同时对纠偏过程中双块式无砟轨道结构中的道床板进行了应变规律测试,以研究横向纠偏时双块式无砟轨道的受力演变行为,确保在满足一定纠偏量的情况下,无砟轨道结构受力合理并未受损开裂[11-12],各层同步变形不发生错动滑移。

1 试验方案

1.1 试验段情况

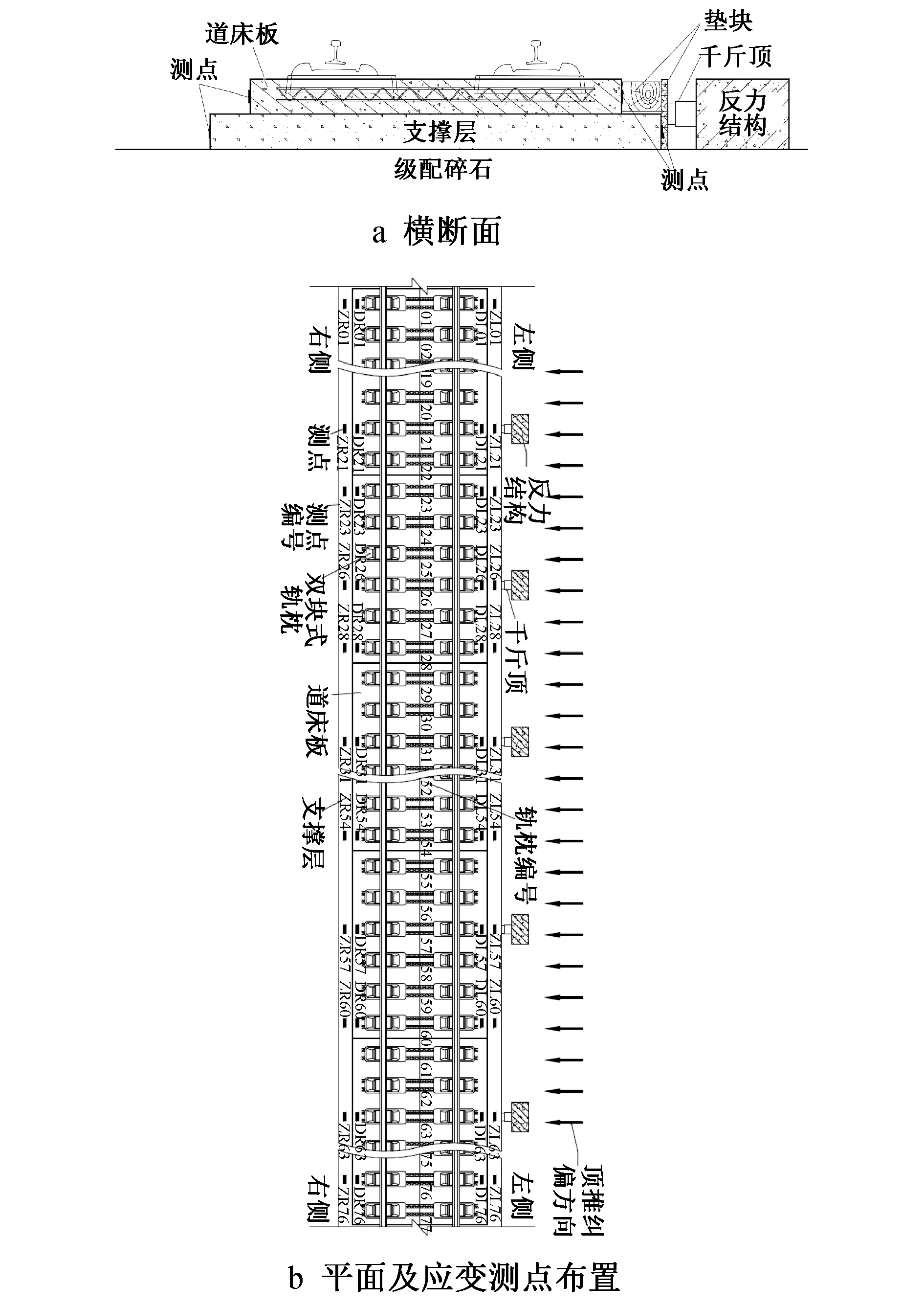

本试验选取某客运专线一段47m长线路为测试对象,其中顶推纠偏段长27m。该段线路为路基段CRTS Ⅰ型双块式无砟轨道结构,如图1所示。其支承层宽3 400mm、厚265mm,设计为C15低塑性素混凝土结构,采用立模浇筑施工,每隔3.9m设1道横向假缝,深90mm、宽5mm。其道床板宽2 800mm、厚260mm,设计为C40钢筋混凝土结构,每19.5m为1个单元,单元与单元间设30mm伸缩缝(真缝),通过7根传力杆连接。道床板单元内每隔3.9m设1道横向假缝,深65mm、宽10mm。该段线路轨枕间距为650mm。

1.2 轨道横向顶推方案

在轨道一侧均匀设置顶推反力结构,在轨道和反力结构之间布置千斤顶,千斤顶间隔为5根轨枕距离。在顶推点处千斤顶与轨道间设置垫块,确保道床板基本均匀承受纠偏顶推力。顶推试验按不同顶推力值逐级加载,直至试验段中间断面最大纠偏量达20mm时停止加载。该段双块式无砟轨道结构横向顶推试验横断面如图1a所示、平面如图1b所示。

图1 双块式无砟轨道结构顶推试验横断面、平面及应变测点布置

1.3 应变测试系统

应变测试系统采用DH3816N静态应变测试系统。试验采用连续采样方式,采样频率为2Hz,试验时记录整个受力过程中轨道结构应变。试验采用的应变片型号为BX120-100AA,敏感栅尺寸为100mm(长)×3mm(宽),电阻值为(120±0.2)Ω,灵敏系数为2.08±1%。

1.4 应变测点布置

分别在道床板两侧侧面间隔平均2.5根轨枕间距设置应变监测点。道床板侧部共布置测点120个。测试范围为27m顶推纠偏段(21~63枕)及其前后各10m范围,总长为47m(06~77枕)。应变测点布置如图1b所示。

1.5 测试内容

无砟轨道结构横向顶推纠偏试验时,通过千斤顶压强表监控各千斤顶的同步分级顶推;通过全站仪、拉线位移传感器测量逐级加载顶推时各千斤顶对应位置的横向纠偏量;通过应变测试系统自动采集各测点应变时程曲线。

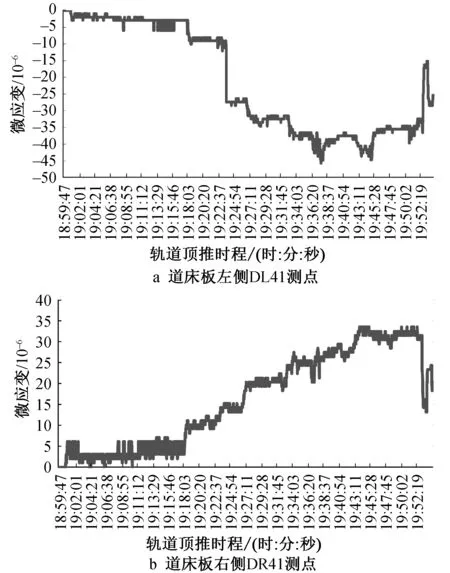

试验时,从零开始逐级同步加载,同时连续采集各测点应变、观察轨道结构状态。每加载至一级后稳定千斤顶,待所有数据测量完毕后继续加载。开始时按5MPa为公差逐级加载,当加载至>25MPa时减小公差并继续逐级加载;当加载至最大33MPa,试验段中间断面轨道横向纠偏量达20mm,此时停止加载。顶推纠偏过程中,连续测试并记录整个过程中试验段120个测点位置处道床板混凝土的应变时程曲线,其中以顶推区段中间断面的道床板左侧DL41、右侧DR41为例,其应变时程曲线如图2所示。

图2 顶推纠偏时轨道测点应变时程曲线

2 试验结果分析

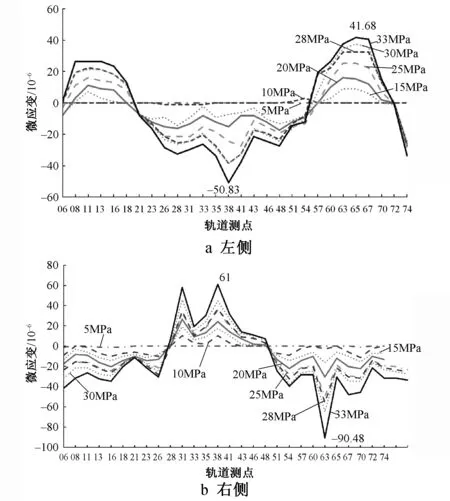

逐级加载顶推过程中,所测得的道床板左侧DL06~DL76测点、道床板右侧DR06~DR76测点位置处的混凝土应变如图3所示。

图3 逐级加载控制下道床板侧面应变曲线

由图3可看出,随着顶推力的增加,道床板左、右两侧混凝土应变绝对值增加。当轨道顶推区段中间断面的纠偏量达20mm时停止加载,此时顶推力达到最大值33MPa,道床板混凝土应变也达到最大值,所测得的道床板左侧混凝土最大拉应变为41.68×10-6,最大压应变为-50.83×10-6;道床板右侧混凝土最大拉应变为61×10-6,最大压应变为-90.48×10-6。根据胡克定律,道床板混凝土所受最大压应力为:

道床板混凝土所受最大拉应力为:

由以上两式可看出,道床板混凝土实测最大拉、压应力均小于道床板C40混凝土抗拉、压强度标准值。这一点和现场观察结果相吻合,顶推纠偏过程中未发生道床板混凝土开裂或压碎破坏。

由图3还可看出,道床板左侧混凝土应变曲线呈现“M”形,道床板右侧混凝土应变曲线呈现“W”形,且均存在明显的拉、压区域和反弯点。由此可见,试验段道床板变形类似于连续梁弯曲变形。这说明道床板伸缩缝部位传力杆和裂缝处钢筋能传递一部分弯矩,使这些位置两侧道床板能协调变形。这一点也通过现场观察和测量结果得到验证。在顶推过程中,轨道结构的伸缩缝及既有混凝土裂缝宽度有明显变化,即受压区变窄趋于闭合,受拉区变宽;但随着纠偏完成千斤顶卸载后,基本恢复到纠偏前宽度,未出现错台及破坏迹象。但值得注意的是,道床板右侧混凝土应变曲线局部存在不平滑现象,经分析认为道床板右侧部分应力在伸缩缝及既有裂缝这些薄弱处得到释放,导致道床板在这些刚度不均匀的位置出现一定的变形不协调问题。

通过逐级加载控制直至最大纠偏量达20mm,在实现轨道结构横向纠偏修复的同时轨道结构未因施加较大的纠偏荷载而出现轨道混凝土开裂和压碎破坏问题,轨道伸缩缝及既有裂缝处也未出现错位破坏。

3 结语

1)通过逐级加载控制,在最大纠偏量20mm的情况下,双块式无砟轨道道床板产生最大拉、压应力均未超过混凝土的极限拉、压应力,纠偏修复不会造成无砟轨道混凝土产生开裂或压碎破坏。

2)横向顶推时,无砟轨道道床板应变曲线均呈“M”和“W”形,类似于连续梁的弯曲变形,有明显的受拉区、受弯区及反弯点;纠偏结束卸载后,该部分变化量基本恢复,即顶推纠偏不会造成无砟轨道结构在既有裂缝和伸缩缝等薄弱处进一步破坏。

3)通过采取逐级加载控制,在确保轨道结构不受损情况下,实现对无砟轨道结构的横向顶推纠偏。