芒稻河特大桥超长钢板桩围堰结构优化设计*

2021-04-30李洪涛林海峰沈文煜卓为顶

李洪涛,林海峰,沈文煜,卓为顶,刘 钊

(1.江苏省交通工程建设局,江苏 南京 210001; 2.东南大学,江苏 南京 211189;3.南京工程学院,江苏 南京 211167)

1 工程概况

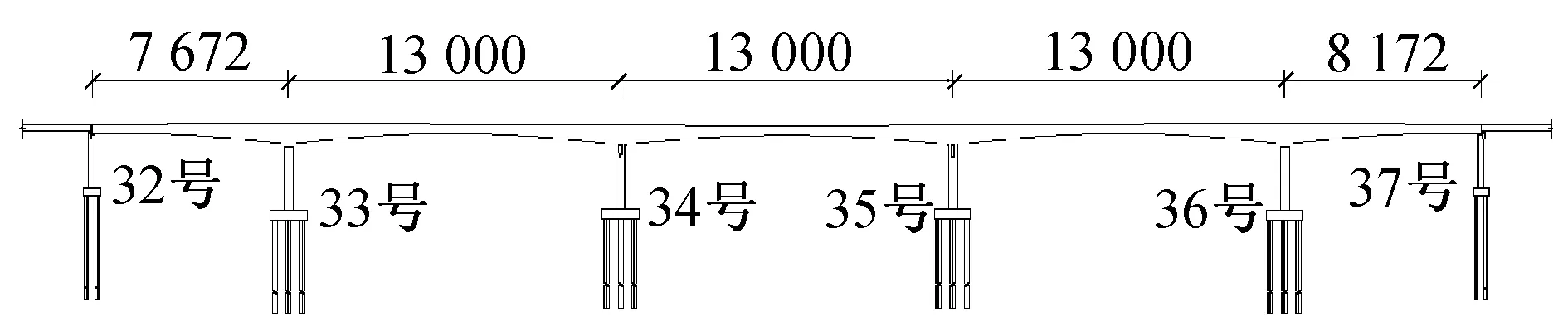

芒稻河特大桥属于江苏省五峰山过江通道北接线工程,主桥为预应力混凝土刚构-连续梁组合体系,跨径76.72m+3×130m+81.72m,如图1所示。其33~35号墩位于主航道内,桥墩为薄壁混凝土墩身,承台平面为矩形且位于河床下,采用钻孔灌注桩群桩基础。

图1 主桥跨立面(单位:cm)

芒稻河为长江支流三级航道,桥址处平均流速1.3m/s,土层主要为粉土和粉砂。结合本桥基础形式及水文地质等条件后,确定承台施工采用钢板桩围堰[1-2]。由于33~35号承台施工过程中,抽水后内外水头差最大值可达19m,在充分研究的基础上,提出围囹支撑采用水中整体下放,先支撑后抽水的方案。在此以33号承台为例,展示超长钢板桩围堰的结构优化设计过程。

2 钢板桩围堰初步设计

2.1 围堰平面布置及钢板桩选型

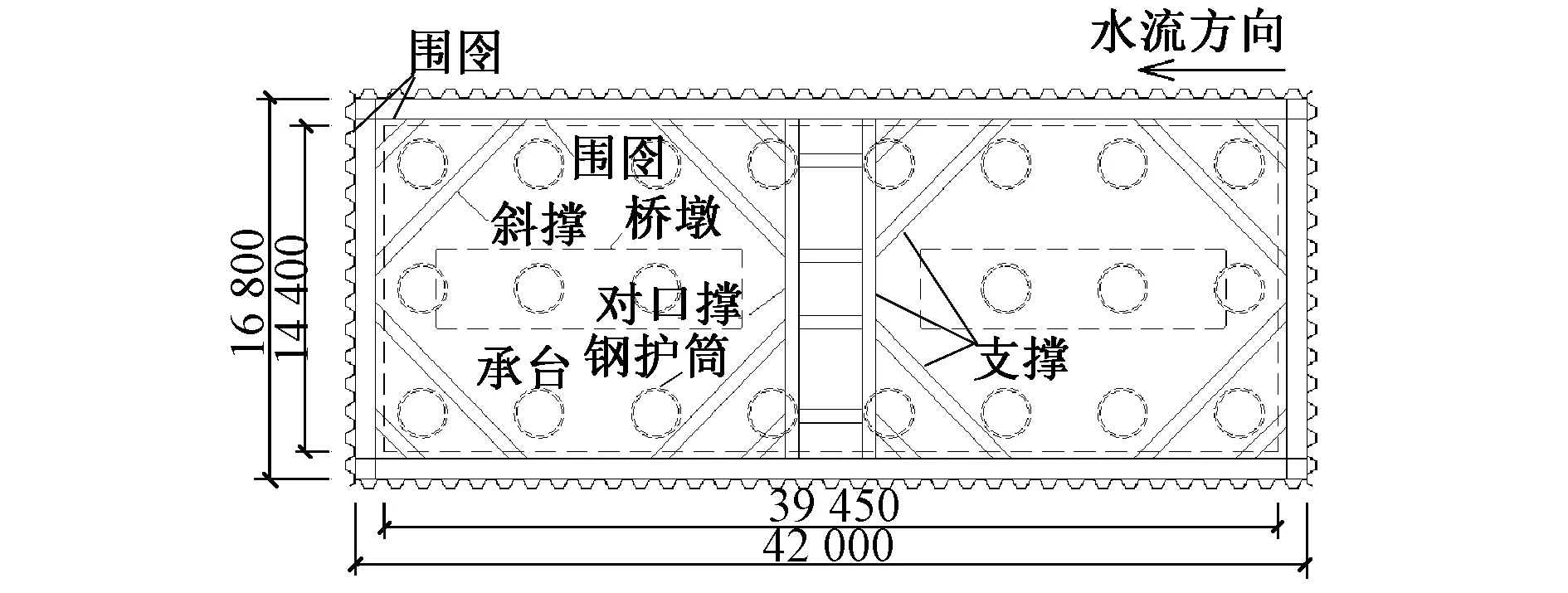

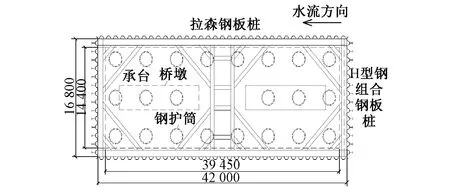

围堰平面布置主要考虑承台墩身尺寸及工作空间[3],本桥33号承台尺寸为39.45m×14.40m×5m(长×宽×高),考虑到承台长宽比>2,宜采用矩形围堰,内壁宜比承台宽1.0~1.5m,确定其平面尺寸为42m×16.8m。

考虑到该围堰尺度大、内外水头差大,选用截面模量较大的拉森Ⅳw型钢板桩[4]。为保证围囹内支撑在不影响桥墩施工的情况下抵抗静水压,在围堰内设双菱形斜撑及长边中部2道对口撑[5],如图2所示。

图2 围堰平面

2.2 围堰立面设计

2.2.1钢板桩长度确定

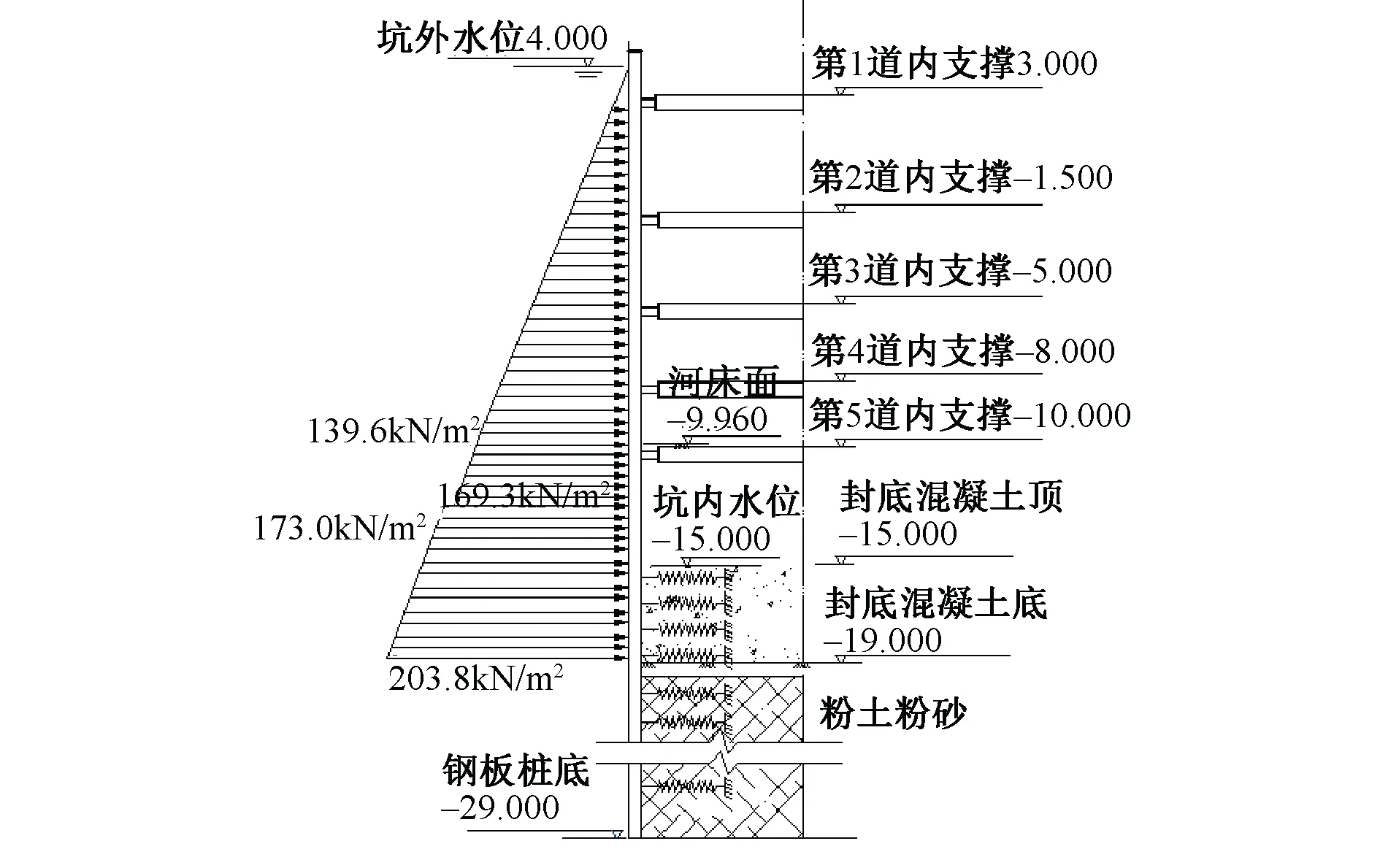

考虑到设计水位为4.000m,围堰顶应高于设计水位,确定围堰顶标高为5.000m。33号承台底标高为-15.000m,河床面标高为-9.960m,为了满足围堰嵌固深度及抗浮要求,取钢板桩总长为34m,封底混凝土厚度为4m,围堰立面布置如图3所示。

图3 围堰正立面

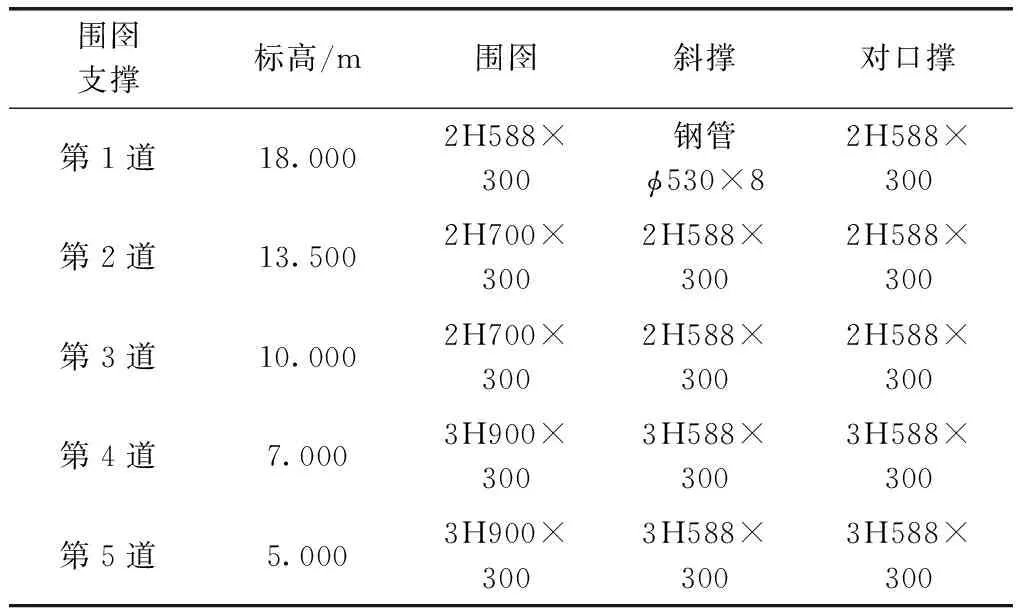

2.2.2围囹支撑立面位置及杆件选型基本步骤

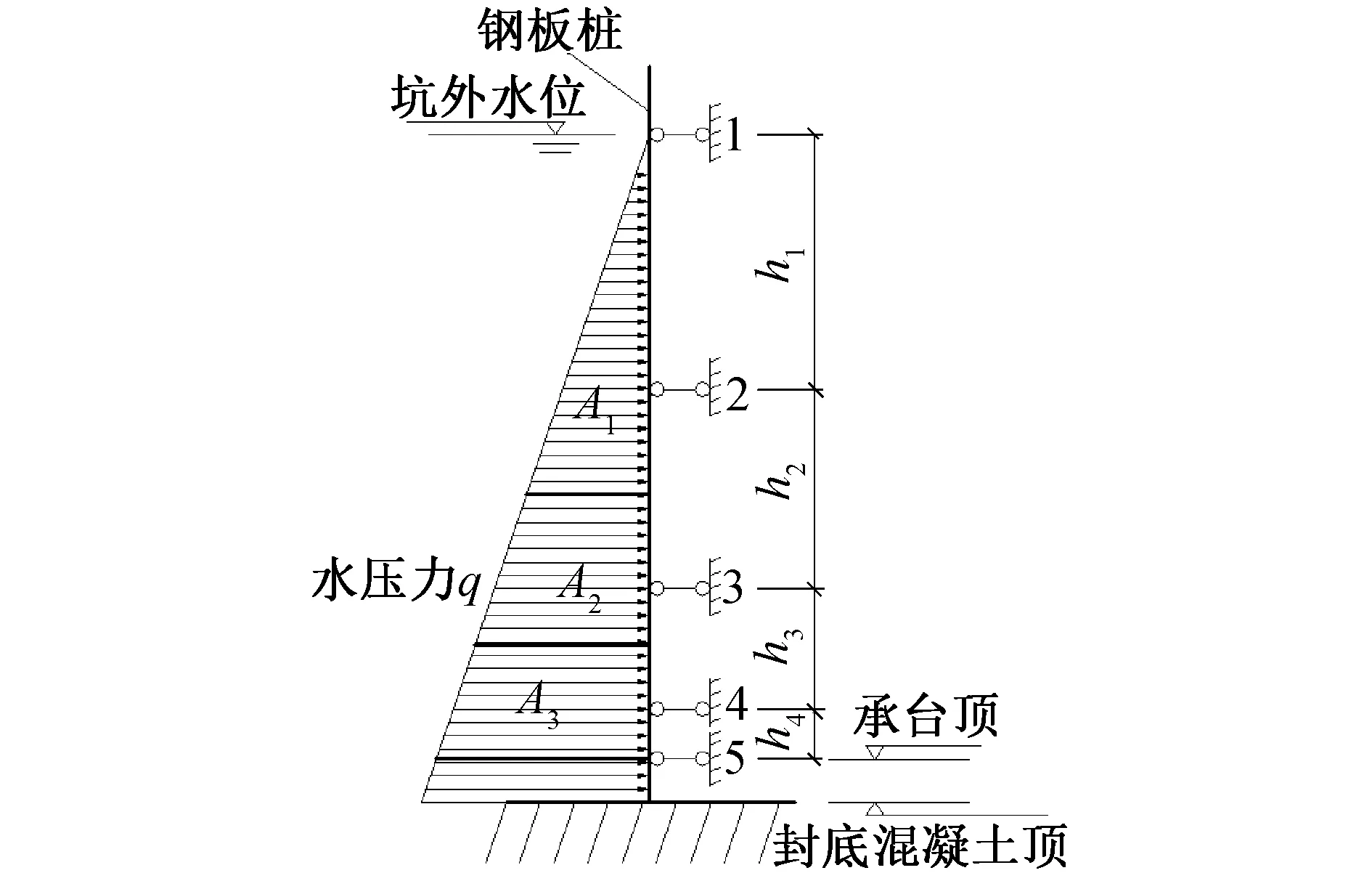

1)确定围堰顶、底层的支撑位置 为保证钢板桩上口的面内刚度,一般在水面附近设置顶层支撑;为不影响承台施工,在承台顶设置最下层支撑。

2)确定围堰支撑的层数 根据最大内外水头差及层间距≥2m的原则,确定中间支撑层数量,本桥33号墩设5层内撑。

3)确定中间支撑的布置位置 将钢板桩侧向三角形静水压荷载按面积相等的原则划分为3部分(A1~A3),并在各部分水压面积的形心处设置支撑,记各道支撑间距为h1~h4,如图4所示。对于本桥33号墩,计算出各围囹内支撑位置,如表1所示。

图4 内支撑竖向布置示意

表1 本桥33号墩内支撑杆件设计

4)确定内支撑杆件材料 根据各层围囹支撑的受力,选择不同的型钢杆件,确保各层围囹支撑杆件应力满足安全要求。

2.3 施工步骤及控制工况

芒稻河特大桥钢板桩围堰施工采用钢围囹水中整体下放及整体拆除技术,具体施工步骤为:①插打钢板桩直至钢板桩合龙;②带水吸泥至-11.000m,将第1~5道内支撑分层整体下放至设计标高;③水下抄垫第1,5道内支撑与钢板桩之间空隙;④围堰内水下吸泥、清淤至-18.500m,搭设封底平台浇筑封底混凝土;⑤待封底混凝土养护完毕,抄垫第2~4道内支撑,一次性抽完围堰内的水;⑥承台施工完毕后,在承台与钢板桩空隙间回填砂、土混合物,顶部浇筑0.5m高混凝土冠梁,拆第5道内支撑;⑦完成墩身施工,向围堰内注水至内外水位一致,拔除钢板桩;⑧利用整体提升系统,将围囹内支撑逐层吊出水面割除。

按施工步骤,在封底混凝土达到设计强度后,抽净围堰内水时围堰处于最不利状态,下面以该工况为例,对33号钢板桩围堰进行详细的建模分析。

2.4 有限元模型建立

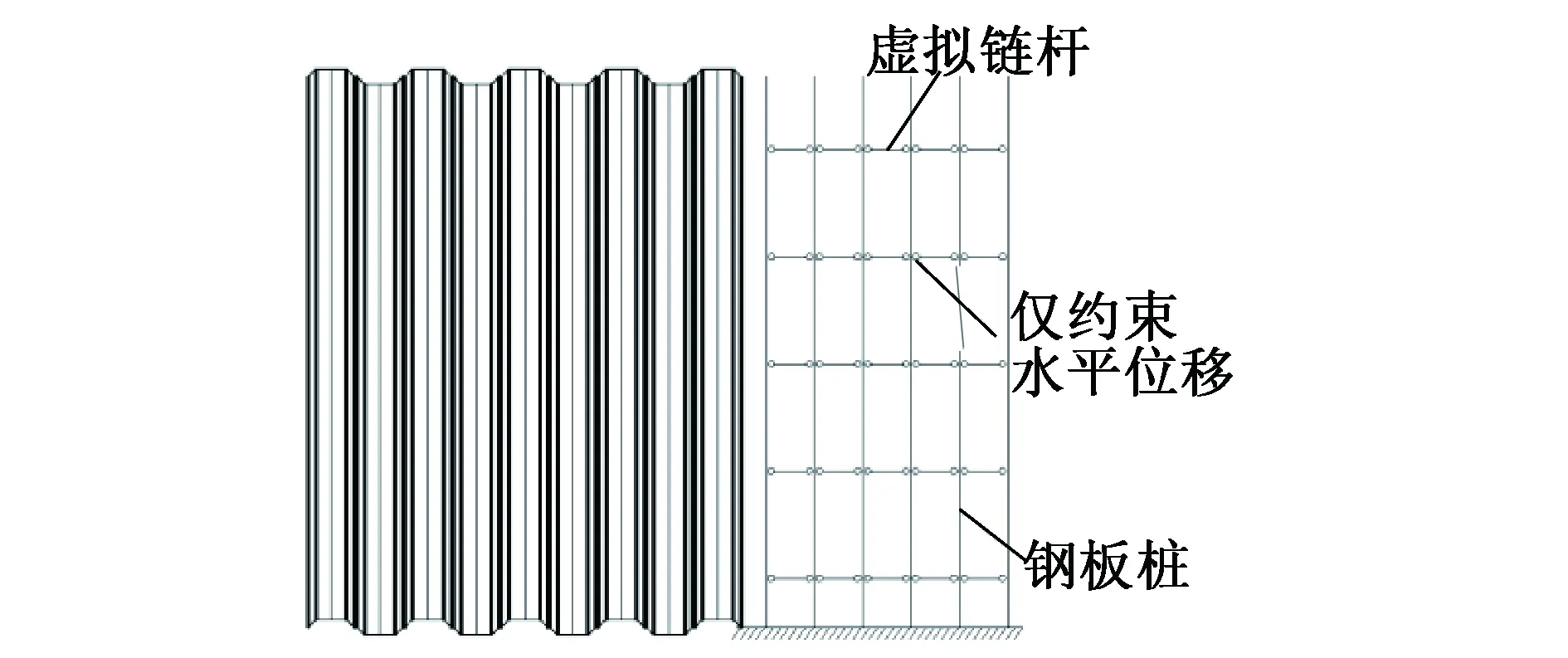

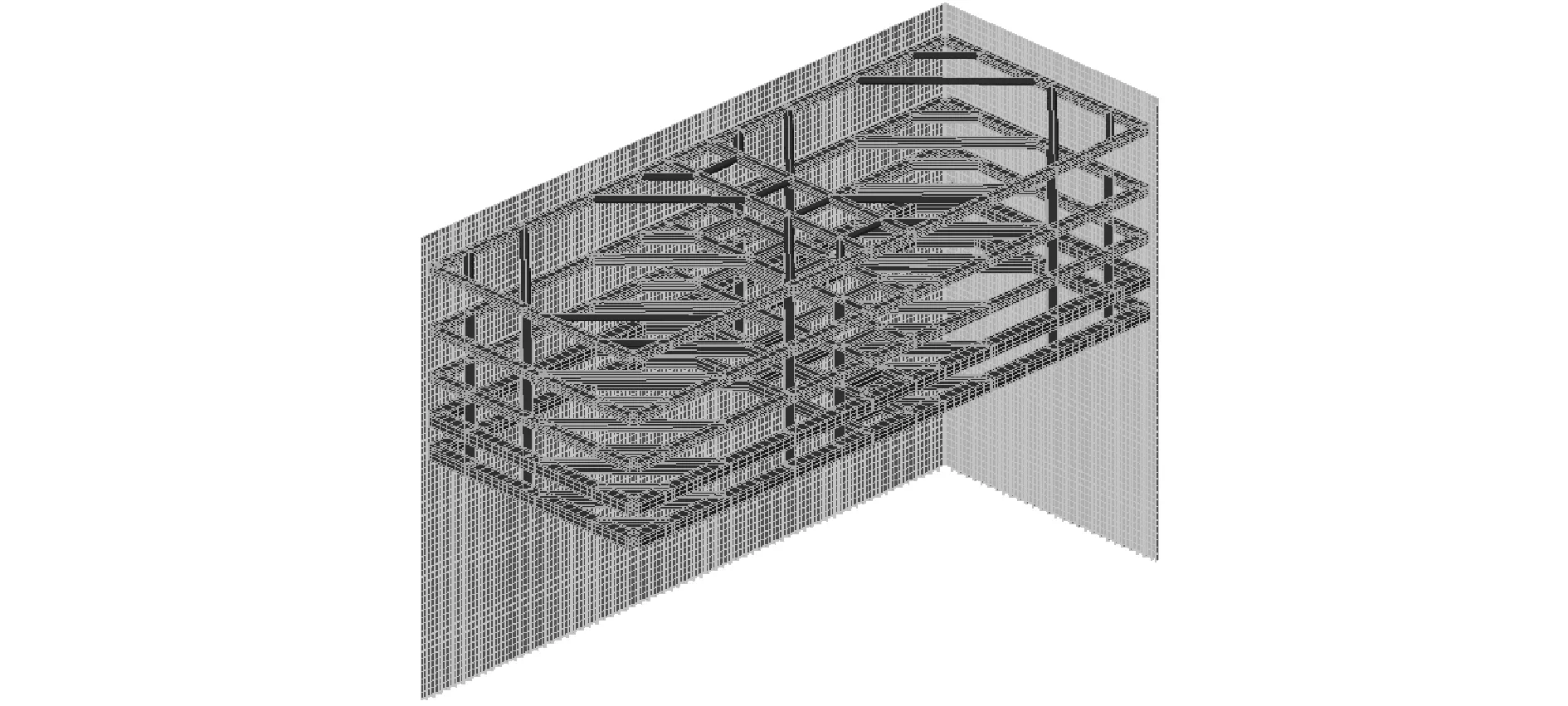

为模拟相邻钢板桩间存在竖向错动现象,利用Midas Civil有限元软件,建立钢板桩和围囹的三维有限元梁格模型,钢板桩和内支撑采用梁单元,考虑到相邻钢板桩存在竖向错动,并可绕锁口转动,其连接按刚度等效原则采用虚拟链杆进行模拟,如图5所示。通过耦合垂直于钢板桩方向和竖向自由度来模拟围囹与钢板桩之间的抄垫;利用“土弹簧”模拟底部土体对钢板桩的约束作用;基坑以上土体以主动土压的形式施加在结构上。钢板桩和围囹支撑的三维有限元模型如图6所示。

图5 梁格法单元示意

图6 围堰计算模型

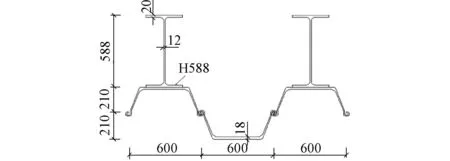

在利用梁单元建立钢板桩过程中需特别注意一点,钢板桩采用梁格法,钢板桩在受力计算时,应以钢板桩的锁口连线作为中性轴来承受外界荷载。因此,不能直接使用单根拉森钢板桩的截面特性进行建模。通过换算,梁格法中单根拉森钢板桩的截面特性取值:宽600mm,侧厚210mm,壁厚18mm,面积135.3cm2,惯性矩34 020cm4。

钢板桩围堰的主要荷载计算如下。

1)动水压力计算 在钢板桩围堰计算模型中,流水压力简化施加在设计水位线以下0.3倍水深处,流水压力计算式为:

(1)

式中:Fw为流水压力合力(kN);K为围堰形状系数,矩形取1.3;Ab为阻水面积,计算至一般冲刷线处;γw为水的重度;v为设计流速,取v=2m/s;g为重力加速度。

2)土弹簧刚度计算 土弹簧刚度按下式取值:

ks,i=aibmizi

(2)

式中:ks,i为第i土层弹簧刚度;ai为第i土层厚度;b为桩的计算宽度;mi为第i土层的水平地基抗力系数;zi为第i土层深度。

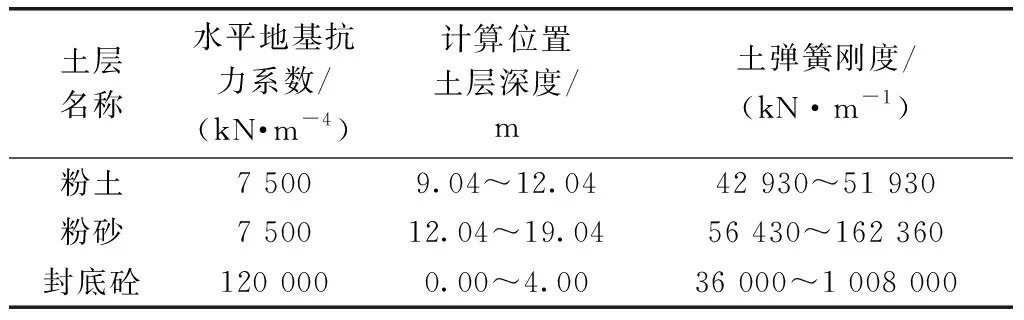

33号围堰处土弹簧取值如表2所示。

表2 围堰侧向土弹簧刚度计算

3)主动土压力计算 钢板桩围堰施工范围内土层为粉土和粉砂,均为强透水性土层,其中粉土厚度为0.2~8.2m,天然密度为1.87g/cm3,内摩擦角为30.9°,黏聚力为7kPa;粉砂厚度为2.2~40.1m,天然密度为1.89g/cm3,内摩擦角为17.3°,黏聚力为6.9kPa。土压力计算时考虑采用水土分算法按下式计算:

(3)

式中:Pak为土压力;γf为土的浮重度;hs为土层厚度;Ka,i为主动土压系数,Ka,i=tan2(45-φi/2);ci为黏聚力;h为距水面高度。

主动土压力计算简图如图7所示。

图7 主动土压力计算简图

2.5 初步计算结果

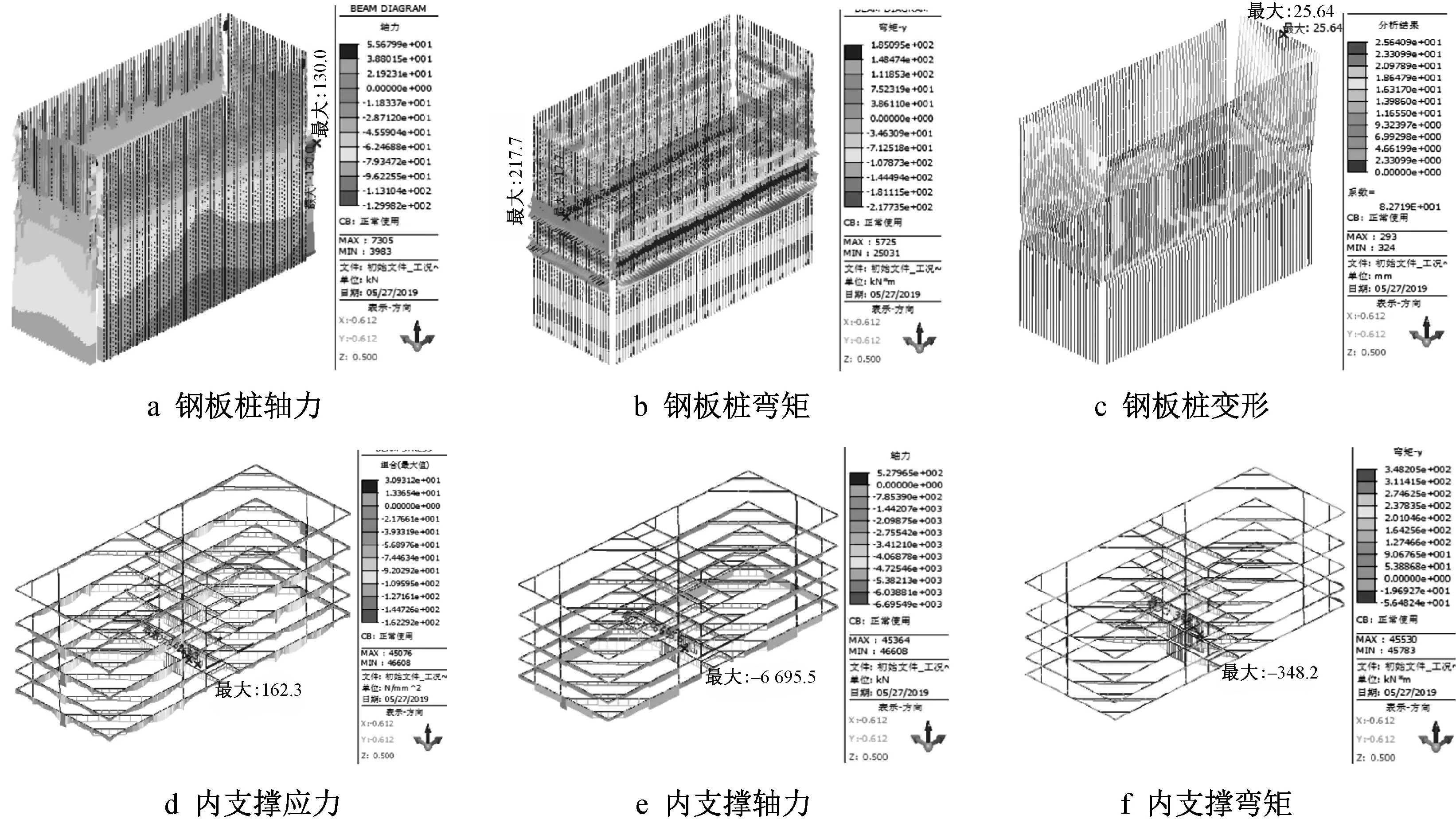

计算结果表明,钢板桩变形和应力均较大,如图8所示。对口撑稳定性验算结果为205.1MPa,超过稳定临界应力205MPa,不满足规范要求[6]。

图8 优化前计算结果

3 钢板桩围堰的优化设计及对比

针对初步设计计算结果中钢板桩变形、应力较大,内支撑稳定性不满足规范要求等情况,对钢板桩围堰进行优化设计。

3.1 钢板桩优化

为提高钢板桩的刚度,提出将外侧钢板桩加焊H型钢形成焊接组合钢板桩,用于围堰的短边方向(即迎水面和背水面),钢板桩分布情况如图9所示,钢板桩与组合桩连接如图10所示。

图9 在围堰短边设置组合钢板桩

图10 钢板桩与组合桩示意

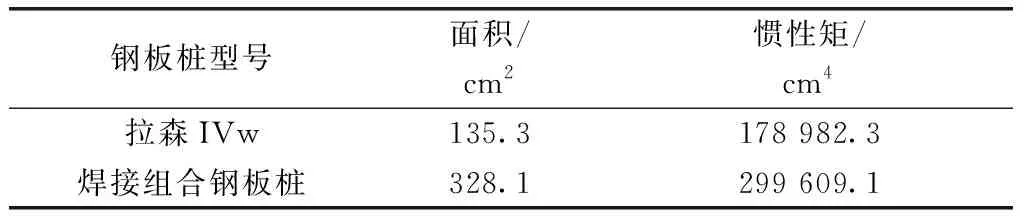

焊接组合钢板桩截面特性按表3取值。

表3 焊接组合钢板桩截面特性值

组合钢板桩大幅度提高了钢板桩的抗弯惯性矩[7],极大地增强了围堰抵抗侧向荷载的能力。

3.2 层间支撑设计

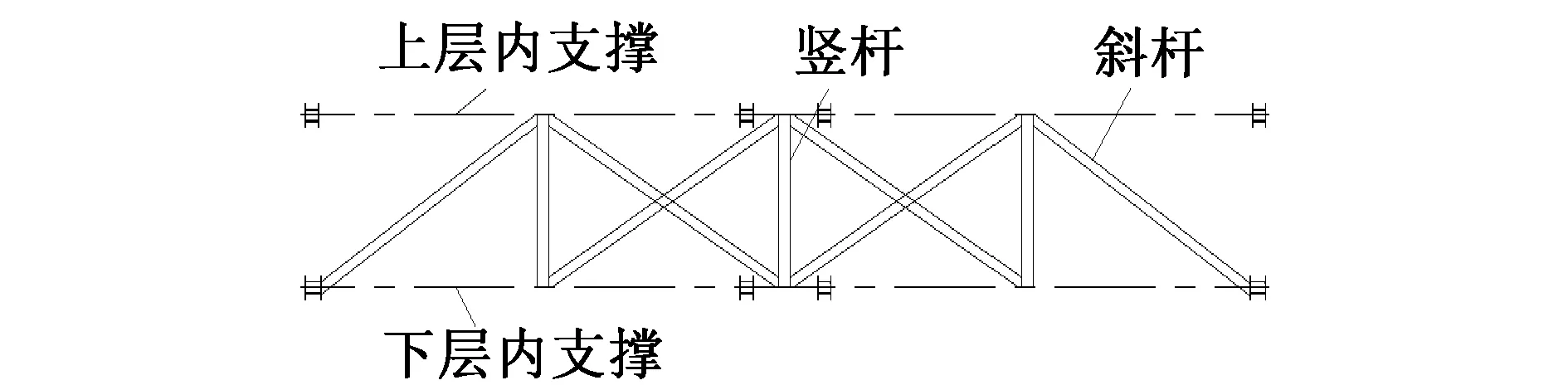

围囹内支撑中,对口撑计算长度大,在静水压力和自重作用下易发生平面外弯压失稳。为提高对口撑稳定性,提出增加竖向层间支撑[8],如图11所示,其中竖杆采用φ299×12钢管,斜杆采用[18。

图11 层间竖向支撑布置示意

3.3 优化后的结果对比

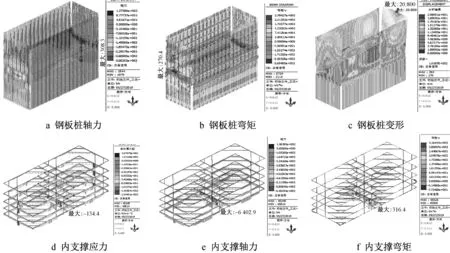

优化后计算结果表明,钢板桩变形和应力明显减小,对口撑稳定性验算结果满足规范要求。围堰受力及变形结果如图12所示。

图12 优化后计算结果

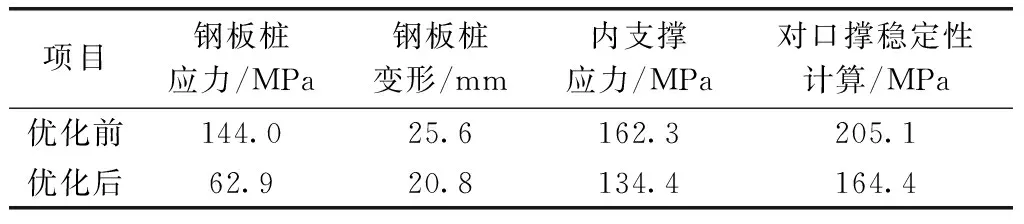

钢板桩围堰优化前后的主要计算结果如表4所示,钢板桩应力最大值出现在围堰短边的钢板桩与封底混凝土接触处,优化后降低56%;钢板桩最大变形出现在短边顶部,优化后降低18.8%;内支撑最大应力出现在第5道对口撑处,优化后降低17.2%;通过增加层间支撑,对口撑稳定性达到规范要求。

表4 优化前后钢板桩围堰结构的计算包络值对比

4 结语

1)结合芒稻河特大桥承台施工的钢板桩围堰设计,探讨了超长钢板桩围堰的平面布置、钢板桩长度及内支撑选型的基本方法,提出了双菱形斜撑与对口撑结合的矩形围囹支撑平面布置方式,在内支撑立面设计中提出了一种基于静水压力等分原则的围囹竖向间距定量化设计方法。

2)考虑到相邻钢板桩间存在错动和转动等现象,提出采用梁单元模拟钢板桩和内支撑,相邻钢板桩之间的连接采用虚拟链杆模拟,建立钢板桩围堰梁格法模型,并对围堰初步设计进行验算。

3)针对初步设计中稳定性不满足,提出在围堰短边采取H型组合钢板桩和增加内支撑层间支撑的结构优化措施。结构优化后钢板桩最大应力、变形明显减小,内支撑强度及稳定性均显著提高。

4)芒稻河特大桥的钢板桩围堰施工采用先支撑后抽水方案,钢围囹采用水中整体下放及整体拆除技术,大幅度缩短施工工期,通过对钢板桩围堰的结构优化设计,既保证了围堰施工过程安全,又降低了施工成本,取得了良好的社会和经济效益。