无铁损永磁调速器在游梁式抽油机上的可行性研究

2021-04-30夏凯旋赵有龙

夏凯旋,韦 涛,赵有龙,范 旭

(中海油能源发展股份有限公司采油服务分公司国际公司,天津 300450)

1 游梁式抽油机改造方案概述

油田开发中后期,大部分油田会采用游梁式抽油机。为了满足更高的原油开采需求,油田运用了许多长冲程、低冲次抽油机,我国早期使用的抽油机不满足该特点,大幅制约了油田开发效益。因此,低冲次抽油机和对现有抽油机进行低冲次改进成为抽油机设计的主要方向。本文设计了新的游梁式低冲次抽油机可以实现有效、稳定运行。

1.1 目前游梁式抽油机的传动系统分析

一般的游梁式抽油机在采用二级分流式减速箱的情况下,冲次为9~15次/min很难满足目前油田对低冲次抽油机的要求。要实现降低冲次的要求,需要重新选择电机或设计传动系统。

以3次/min(低冲次)为例,在现有传动系统的基础上,需要8左右的传动比,然而在该传动比下传动带的寿命会降低50%以上。通过增加传动比,降低抽油机的冲次的方法,大幅降低了传动带的寿命,增加了油田抽油机的维护成本和维护时间。

1.2 其他常用的降低冲次的方法对比

减速机是抽油机中最有价值和最核心的部件,其改造成本高、难度大,不符合油田经济效益。因此,常用的减少冲程次数的方法主要是通过降低抽油机减速器驱动轴的转速来实现的。常用的方法有变频器调速、两级皮带传动、低速电机等。

变频器可以降低驱动电机的转速,从而达到降低冲次的目的,配套变频器还需要使用变频电机,会降低系统效率增加成本,以常规的驱动电机(37~45kW)为例,效率会降低15%左右。而且电气系统在野外工作的可靠性较低,增加了额外的维护成本。使用变频器使得抽油机的冲次下降后,但驱动抽油机工作的扭矩没有下降,只是驱动电机的功率显著下降了,电机长期处在额定转速下的低转速运行,不利于其寿命和能耗;变频调速属于恒力矩调速系统,降低电机的转速后,其输出力矩没有增加而是下降,影响了抽油机的驱动性能。因而通过使用变频器获得较低的冲次,不是一种经济和长久的选择。

采用两级皮带传动,降低冲次的传动系统结构。一般在原抽油机传动系统基础上增加传动比为2~2.5的带传动系统,从而降低冲次。然而,两级皮带的张力更为复杂。在野外作业中操作也更加复杂。并且改造时抽油机底座长度应满足要求,因此在现场的应用越来越少。

1.3 无铁损永磁调速器在抽油机上应用的可行性研究

目前常见的实现低冲次的方法有使用低速电机、大传动比皮带传动、两级皮带减速和使用变频器等方式,降低曲柄的转速,实现低冲次的目的,但上述方式存在如下缺点:

(1)对于使用低速电机、大传动比皮带传动、两级皮带减速等方式,虽然获得了较低的冲次,但由于增加了系统的传动链,增加了成本,同时,不能实现冲次可调的要求。

(2)使用变频器技术,可以实现冲次可调,但不仅增加了系统的复杂性,而且由于变频器属于恒力矩调速方式,需要增加驱动电机的功率,增加了系统的装机容量。

因而急需一种既能获得较大传动比,又能实现增加输出轴扭矩,实现冲次连续可调的减速传动系统,满足抽油机降低冲次,增加启动力矩,降低电机装机功率的目的。

无铁损永磁调速器是具有上述优点的传动系统。无铁损永磁调速器装置,包括同轴布置的副轴和延伸主轴;延伸主轴上设有永磁转子,永磁转子包括成对平行设置在延伸主轴上的第一永磁转子盘和第二永磁转子盘;副轴上固定有导体转子基盘,导体转子基盘上固定有导体转子,导体转子位于第一永磁转子盘和第二永磁转子盘之间且间隔设置;第一永磁转子盘和第二永磁转子盘相对的一侧设有永磁体组;所述无铁损永磁调速器装置还包括用于驱动第一永磁转子盘和第二永磁转子盘沿延伸主轴的轴线反向同步移动的驱动机构。通过优化磁路,使得永磁调速装置的外磁路链中无须铁磁材料,从而可以使产品在运行中无铁损,可以提高扭矩的传递效率,同时减少温升。通过调整磁隙,可以实现传动比的调节;通过磁体间的滑差变化,可以获得大的启动力矩。

2 分析依据

2.1 主要功能要求和优缺点

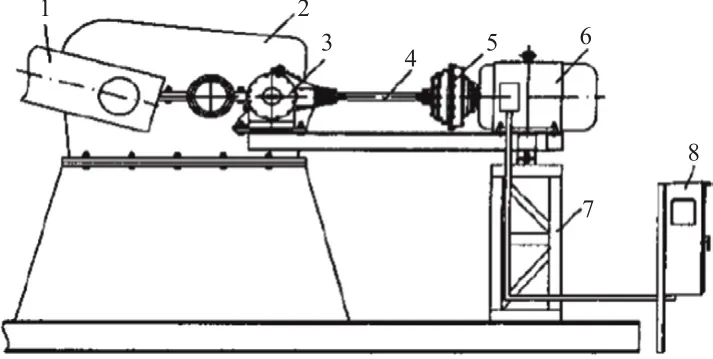

使用无铁损永磁调速器的抽油机传动系统示意图如图1所示,该系统主要由无铁损永磁调速器、传动轴、角传动箱和控制柜等部分组成。通过角传动箱,实现了电机的安装要求,通过调整控制参数,可以实现传动比的变化,实现了抽油机低冲次工作和冲次连续可调的要求。由于无铁损永磁调速器具有较大的过载启动能力,可以显著增加系统的启动力矩,降低抽油机驱动电机的装机功率,起到节能降耗的目的。

图1 无铁损永磁调速器的抽油机传动系统

在抽油机应用无铁损永磁调速器有如下优点:

(1)无铁损永磁调速器具有良好启动特性,可以满足抽油机对于启动性能的要求,启动过程平稳,电机装机功率降低,按照目前无铁损永磁调速器的性能,其启动力矩可以增加30%~50%,对应的可以降低抽油机驱动电机装机功率30%左右,可以显著提升系统效率。

(2)无铁损永磁调速器属非接触式传动系统,可以有效地隔离电机与负载之间的震动,并且可以削弱波动性负载对于电机的影响,起到减震降噪,提升电机寿命的作用。

(3)应用无铁损永磁调速器后可以降低电机的牌号,做到电机资源的合理配置,使电机运行在高效区,节电效果明显,起到节能降耗的作用。

(4)无铁损永磁调速器可以在一定的范围内实现传动比的变化,实现冲次的连续可调。

(5)磁力耦合器性能稳定,免维护,现场应用将减少人力物力投入,适合在环境恶劣的条件下应用。

在抽油机应用无铁损永磁调速器的主要不足为:

(1)增加了角传动箱,由于角传动箱的空间受限,需要进行精心设计和可靠润滑,这点对维护提出了一定的要求。

(2)传动轴的距离较大,由于安装空间的限制,需要较长的传动轴,一般要求1~1.5m,这对抽油机底座长度提出了较高的要求。

(3)无铁损永磁调速器在野外24h交变载荷下长期使用的考验,需要经过实践的检验。

(4)增加了支架和控制系统,需要进行现场安装改造。

综上所述,无铁损永磁调速器经过改造后可以满足在抽油机应用的要求,配套现场设计,按照现场工况,选择合适的型号,应使磁力耦合器的最大传递转矩大于电机的最大转矩,可以保证抽油机的正常运行。

2.2 改造的技术途径

用无铁损永磁调速器对抽油机进行低冲次改造,需要按照如下技术途径进行:

(1)测量抽油机减速箱输入轴的安装空间,设计、制造合适的角传动箱。

(2)根据曲柄的旋转空间,设计传动轴的长度,按照减速箱力矩和启动力矩设计传动轴的直径,建议选择双万向节传动轴系统。

(3)根据减速箱高底座的高度,设计电机支架,并进行稳定性校核。

(4)根据减速箱力矩和抽油机的工作特性,选择无铁损永磁调速器。

(5)选择合适的电机,并进行安装设计,主要支架与控制柜、抽油机刹车的配合与空间安装关系。

(6)完成无铁损永磁调速器改造抽油机的设计。

2.3 应用前景

据不完全统计,目前我国油田在用游梁式抽油机有30万台左右,使用了常规皮带和2级齿轮减速箱的减速传动系统。由于我国油田的原油物性和产量决定,大概70%左右的油井,需要使用长冲程、低冲次抽吸方式,按照上述分析,无铁损永磁调速器改造游梁式抽油机,将有15~20万台的市场空间,在新抽油机上应用,将有每年1~1.5万台的用量,其应用前景广阔。

3 结论

1)长冲程、低冲次,冲次连续可调是游梁式抽油机的发展方向。

2)无铁损永磁调速器具有软启动、大传动比、传动比可调、适应性强等优点,在游梁式抽油机上使用,可以实现抽油机的低冲次工作和冲次连续可调,是一种有推广前景的抽油机低冲次改造方式。

3)无铁损永磁调速器是否满足抽油机载荷变化大、野外工作、连续运转的要求,需要经过改造实践,才能进行验证。