SHELL煤气化飞灰输送过滤器滤芯断裂原因分析及改进措施

2021-04-30刘文海佘勃强

刘文海,佘勃强

(西部宝德科技股份有限公司,陕西西安 710201)

过滤器是SHELL煤气化装置中飞灰排放处理系统中的一个重要设备,位于飞灰输送相关罐体的泄放气体管线上,主要作用是过滤泄放气体的煤粉,满足气体排放环保要求。在现有各项目的运行过程中,该过滤器有时出现滤芯断裂损坏现象,使泄放气体带灰,排放不达标,污染大气环境,严重时导致整个煤气化装置停车。因此,分析泄压过滤器滤芯断裂的原因,制定出相应的改进措施,对提高煤气化装置的开车率和长周期运行具有很大意义。

1 过滤器使用工况简介

过滤器是SHELL煤气化装置飞灰排放1 500单元中的重要设备,从气化炉冷却器出来的粗合成气,经过飞灰过滤器进行气固分离后将过滤下来的飞灰输送至飞灰排放罐,经降压后再输送至飞气提/冷却罐进行气提降温,然后再输送至中间飞灰贮罐进行间歇式外排。在这个过程中的每个飞灰罐都配有一台过滤器用于过滤掉泄放气体中的飞灰,使排放气体达到国家环保要求。过滤器工作时还采用高压氮气对滤芯进行反吹再生,以保证过滤器滤芯恢复过滤效果,满足过滤器的长周期连续运作要求。目前,过滤器均采用烧结金属滤芯,滤芯固定方式为管板悬挂式,过滤气体流向为下进上出。

2 滤芯断裂状况

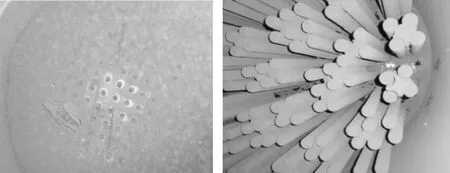

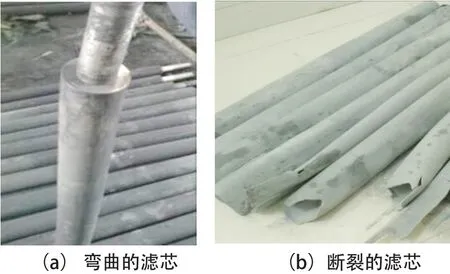

在多个SHELL煤气化项目现场,尤其是开车初期,都出现过滤器滤芯断裂现象,在对滤芯断裂状况进行总结归纳后发现:滤芯的断裂状况大都相似,断裂部位大都在滤芯的根部、并且往往伴随有滤芯管体的弯曲现象。图1是的过滤器滤芯断裂后的设备现场照片[1],这很具有代表性,滤芯断裂后过滤器设备内部管板上积灰,滤芯间灰饼架桥,并有个别滤芯断裂脱落。图2是典型的滤芯断裂照片,(a)是一支没有出现裂纹但已经弯曲的滤芯,滤芯管体已弯曲得与管嘴法兰成一定角度,并且滤芯管体的弯曲不是直线弯曲,而是略带S形弯曲,(b)是完全断裂滤芯的残余管体部分,断口都在烧结金属管体上,有的断口比较毛糙、断面沿轴向参差不齐,有的断口比较平整,断口附近的管壁有外翻凸起现象。

图1 过滤器的状况

图2 滤芯断裂状况

3 滤芯断裂原因分析

依据滤芯断裂时的过滤器整体情况和滤芯断裂状况,可以判断出滤芯是在拉应力或弯曲应力作用下被拉断或折断的。结合过滤器的实际工况,分析导致滤芯断裂的主要原因如下:

1)反吹压差大、气流冲击力大。对于飞灰排放罐泄压过滤器和气提冷却罐泄压过滤器而言,滤芯反吹与对罐体充压是同时进行的。高压充压气体逆向通过泄压过滤器进入罐体,在充压的同时,还对滤芯进行反吹,将附着在滤芯表面的灰饼吹掉。但是在充压的初始阶段,罐体为低压接近常压,而充压气源的压力往往比较高,若此高压气体直接进入过滤器,则此时滤芯承受的瞬间反吹压差就近乎充压气源的压力。反吹压差大也导致通过滤芯的反吹气流过快,不仅将滤芯外表面的灰饼反吹过度、产生二次扬灰塞实滤芯之间的局部空隙,并且使滤芯产生相互的反吹横向力,此反吹横向力在滤芯根部产生弯曲应力。滤芯在上述弯曲应力和拉伸应力联合作用下就很容易在根部断裂[2]。

2)泄压排放时气体泄放速度过快,气体夹灰过多。在设计过滤器时是根据设备工艺文件给定的一个气体排放流量值来确定过滤器的工艺配置和滤芯结构,但是在实际操作过程中,泄放气体的流速流量往往与设计值偏差甚大,进入过滤器的排放气体的流量大于设计值。大流量导致了气体的高流速,高速气流从罐体中卷扬起大量的飞灰并夹带在泄放气体中,使得气体中的灰尘含量远超过了过滤器的工艺设计值。卷扬起的大量飞灰进入过滤器后被拦截在滤芯表面形成滤饼,此滤饼迅速增厚,在滤芯间产生累积搭桥,然后滤饼搭桥被塞实挤紧,塞实的滤饼搭桥会对滤芯产生横向撑力,滤芯就被撑弯进而从根部被撑断。

3)过滤器排灰不畅、积灰过多。滤芯反吹下来的灰饼和积灰从过滤器下部排出,若排灰不畅就会使积灰料位上涨至滤芯底部,甚至掩埋滤芯,就会导致严重的滤芯间架桥堵塞,使滤芯断裂。

4)飞灰特性变化。在装置实际运行中有时会由于气化燃烧温度或煤种及配煤的变化导致飞灰特性发生变化[3-5],飞灰的粒度、黏度等因素变化也会使灰饼的特性变化,飞灰黏性变大,使灰饼在滤芯上的附着力增大,形成不易反吹的滤饼,在反吹滤芯时,灰饼不能顺利地剥落,导致滤芯间架桥堵塞,从而将滤芯撑断。

5)反吹气温度过低。若反吹气的温度过低,就会在滤芯表面因气体冷却而产生结露[1],使飞灰在滤芯上形成非黏附滤饼,后续滤饼再继续受潮,使滤饼的黏附力进一步增强,反吹气无法吹掉滤饼,也就导致了滤芯间飞灰架桥堵塞、滤芯断裂。

4 改进措施

根据以上对滤芯断裂原因分析,可针对性地采取如下的改进措施:

在充压反吹管线设置流量调节阀来降低反吹压差。在充压时通过调节气体的流量来控制充压反吹压差,推荐将此压差控制在1MPa以内,可以用DCS根据充压过程中罐体与高压气体管网的实时压差来控制调节阀的开度。此法可以参照牛海杰等实施过的粉煤单元过滤器设备的充压改进程序[6],他们的做法是在充压时可将此流量调节阀的初始开度设定为10%,然后随着罐体压力升高,与高压氮气管网压差的逐渐减小,不断地缓慢增大该阀的开度。

采用加强型金属膜滤芯。加强型金属膜滤芯是西部宝德科技股份有限公司在煤气化过滤分离领域专注研究应用多年的基础上,针对这种过滤器的实际工况而开发的一种烧结金属膜滤芯,该滤芯在多个装置设备中应用效果良好。该滤芯采用梯度孔隙结构的过滤材料结构设计,在大颗粒金属粉末基体管上喷涂纳米级的超细颗粒粉末制备微滤膜,在保证过滤精度的同时提高了滤芯的透气性能。同时,通过在滤芯结构上增加根部加强环和增厚滤芯管壁,以及在制作过程中采用大颗粒粉末基体管超高温烧结工艺,使滤芯的拉伸强度和抗弯强度提高30%以上。图3是宝德公司加强型金属膜滤芯的微观结构。

图3 滤芯微观结构

控制气体泄放速率。对调压气体排放管线增加节流孔孔板,并对开孔面积进行适当调整,以使得在不同实际罐体压力下的气体泄放速率基本相同,避免高压下的高速泄放气流,降低气体流速以避免卷扬和夹带的罐体中的飞灰。

严格控制飞灰的成分特性。通过控制配煤和气化燃烧温度,控制飞灰的化学成本和物理特性在设计工况参数范围内。

保证反吹气温度。自动监测和实时控制反吹气预热器出口温度,增加反吹气预热器和过滤器反吹气进口间连接管道的伴热保温,保证进入过滤器的反吹气温度不低于合成气的露点温度。

5 结论

对飞灰输送泄压过滤器的滤芯断裂的原因进行了分析并给出了相应的改进措施,在生产实践中这些措施的运用效果良好,有的煤化工项目在改进后有效减少和避免了滤芯断裂现象,减少因设备故障而导致的系统停车,提高了煤气化装置的开车率和长周期稳定运行时间。