钎料合金对钎焊金刚石界面性能的影响

2021-04-29王光祖崔仲鸣冯常财

王光祖,崔仲鸣,冯常财

(1.郑州磨料磨具磨削研究所,河南 郑州 450001;2.河南工业大学机电学院,河南郑州 450001)

1 引言

钎焊工艺能在金刚石和钎料界面形成碳化物可以增加焊料对金刚石磨料的把持力,因此与传统的烧结和电镀结合剂金刚石磨料工具相比,钎焊金刚石磨料工具具有磨粒粘接牢固、出刃高度高等特点,在磨削过程中表现出好的磨削锋利度和长的使用寿命。金刚石/钎料/基体之间的界面反应产物和微观结构决定了钎料钎焊金刚石与基体之间的结合强度,其中钎焊料的合金成分起了关键的作用,本文基于该领域的最新研究成果,对在焊接金刚石磨料过程中的界面反应产物及组织微观结构进行系统的分析研究。

2 钎料与基体界面显微组织形貌

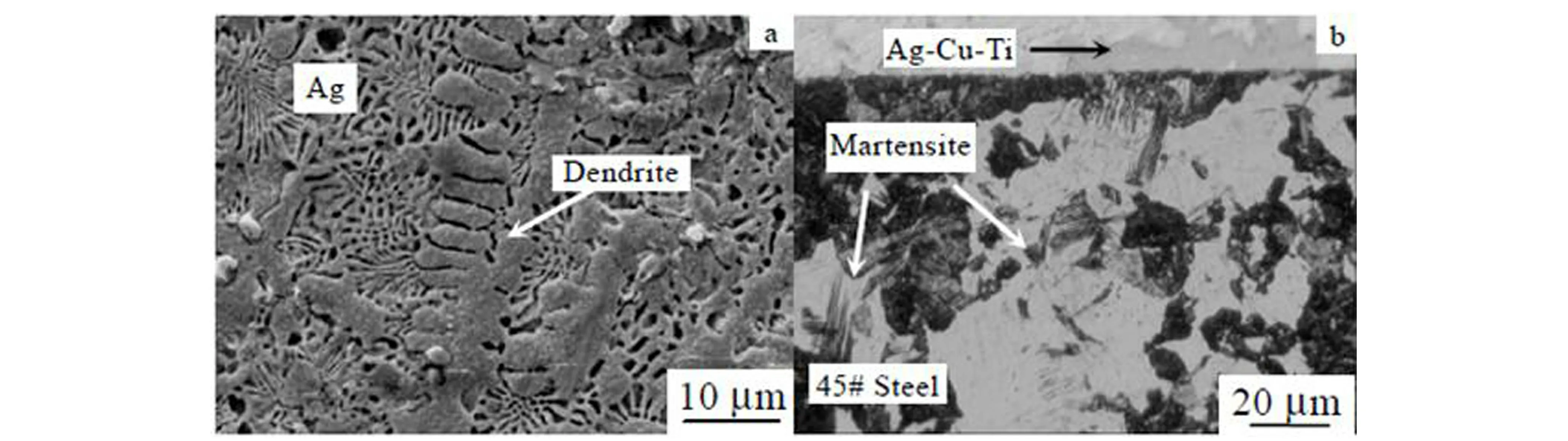

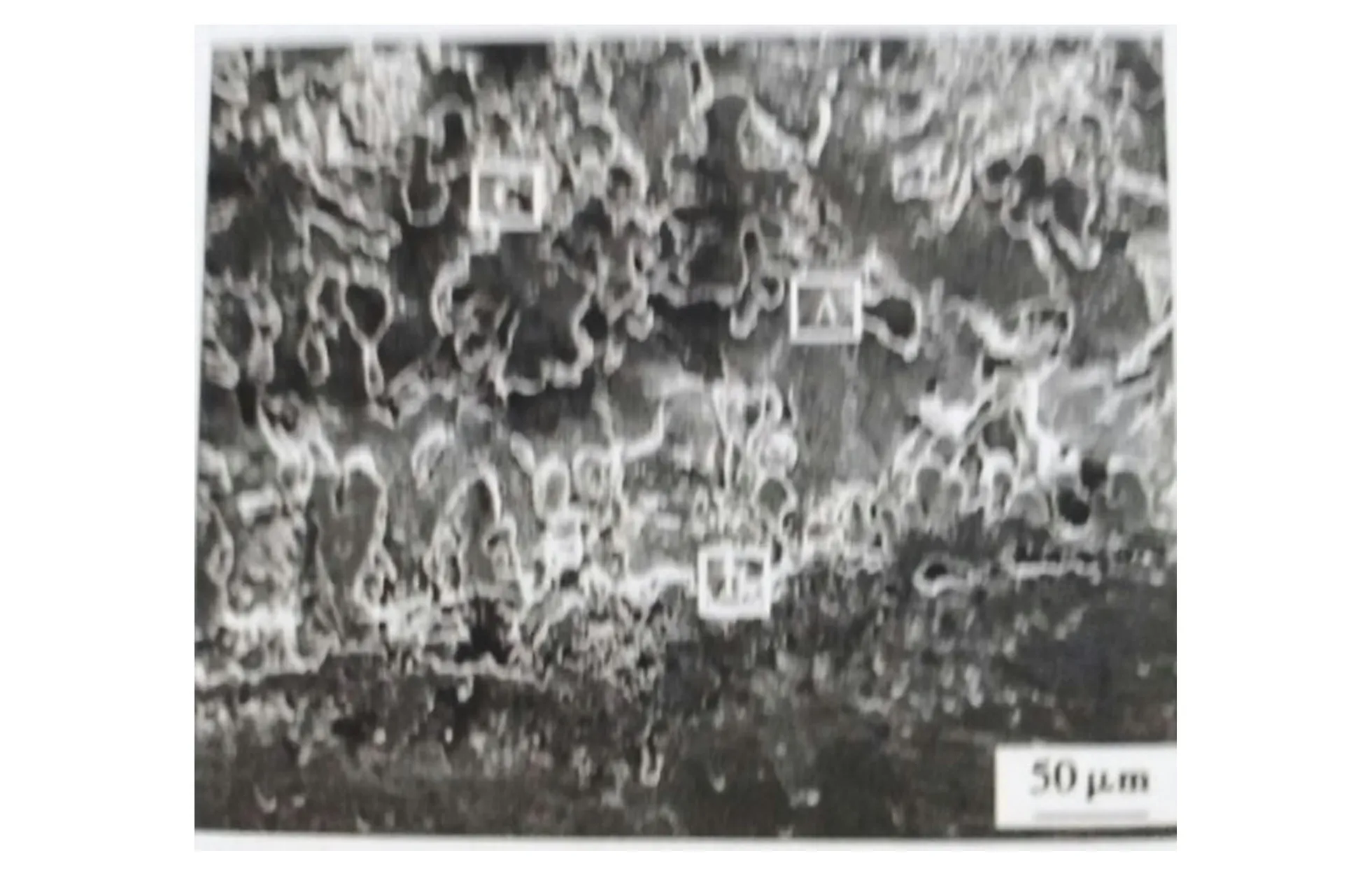

钎焊料与基体结合界面决定了钎焊磨料层与基体的结合强度。李奇林,苏宏华等[1]研究了采用Ag-Cu-Ti 合金钎料超高频感应连续钎焊工艺金刚石界面结构及残余应力。借助扫描电镜,对钎焊后的金刚石界面微观结构进行了观察,图1为扫描速度约为0.5mm/s条件下Ag-Cu-Ti合金与45#钢基体界面的显微组织。两者在界面处结合较为致密,无明显空洞和缺陷存在。从图1a可以看到,钎料层组织内部黑色花纹状的相α为富Ag固溶体,以及枝晶状的β相为Cu固溶体。超高频感应连续钎焊工艺能够细化Ag-Cu-Ti钎料晶粒的组织,有利于增强钎料层的强度,提高钎料对金刚石磨粒的把持力。枝晶状组织的产生,是由于钎料层快速冷却,内部原子的扩散过程落后于结晶过程[2],钎料合金的均匀化不够充分,因此,形成了枝晶状的非平衡组织。

图1b显示出45#钢基体与钎料结合面附近的晶粒为高温的奥氏体快速冷却后形成的板条状马氏体和珠光体组织,这能够提高基体与钎料层界面处的硬度。另一方面,基体表层的马氏体转变产生体积膨胀,在基体表层形成残余压应力,可以显著提高其疲劳强度和冲击强度,并降低缺口敏感性。

图1 钎料-基体界面显微组织Fig.1 Microstructure of the solder-substrate interface

3 高频感应钎焊料与金刚石界面微结构分析

钎焊料与金刚石结合界面结合强度决定了对金刚石磨粒的把持作用,由于金刚石基本不与其它材料形成化学结合,所以把持力通常由焊料对金刚石磨粒包裹的机械力和通过化合物形成的黏附力组成。化合物的生成主要是通过焊料成分中的一些元素在金刚石表面的富集。

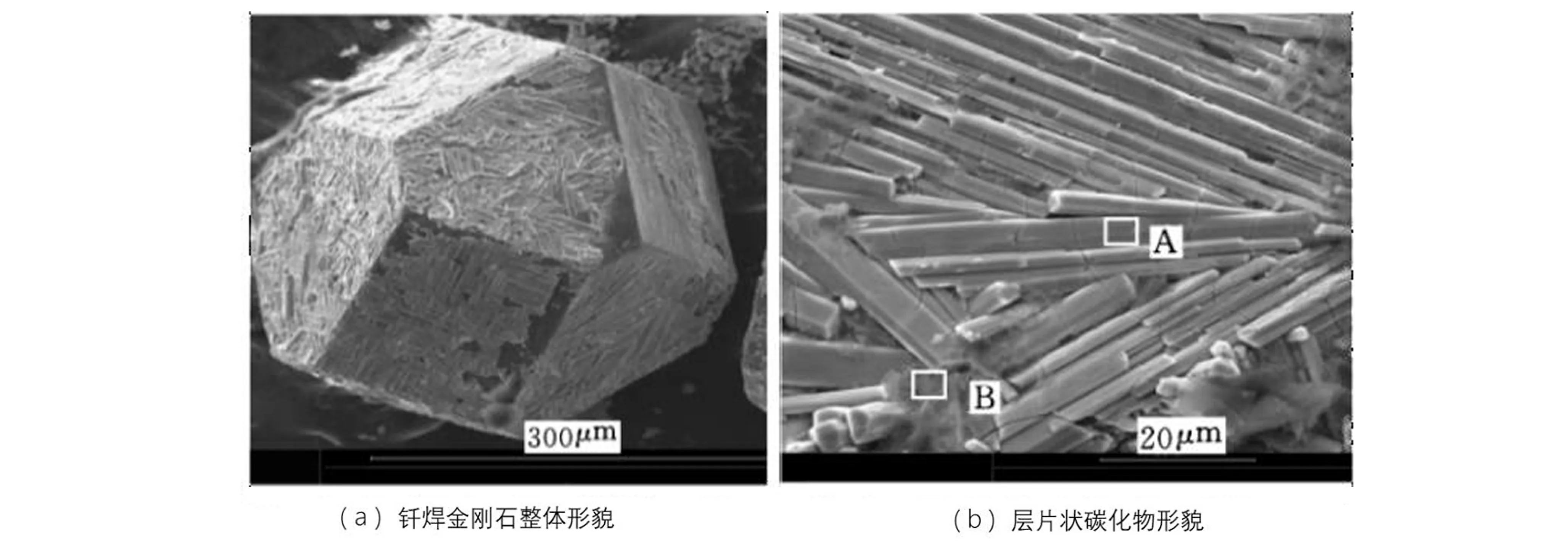

图2是经过高频感应钎焊的金刚石试样在王水中深腐蚀后的SEM形貌照片[3]。从图2a可以看到高频感应钎焊后金刚石表面生成了一层反应产物,从图2b中可以观察到沿金刚石表面切向生长的层状化合物,对该化合物的能谱分析结果见表1,在A区域有C-Cr元素,其原子数量比约为2∶3,根据C-Cr相图可以推测此种切向生成的碳化物是Cr3C2,在B区域除了有C、Cr元素存在,还发现有少量Si元素。

图2 金刚石磨粒表面碳化物形貌[3]Fig.2 Surface carbide morphology of diamond abrasive grain[3]

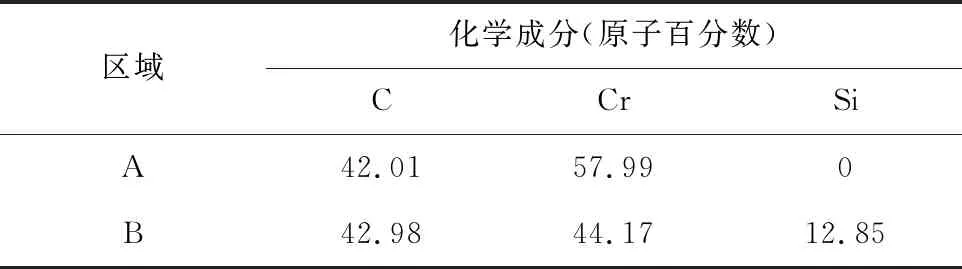

表1 碳化物成分Table 1 Carbide composition

根据X射线衍射分析结果确定,沿金刚石表面切向生长的层片状化合物为Cr3C2。该化合物可以缓解因金刚石和钎料层的线膨胀系数不同而产生的应力,同时由于液态钎料对Cr3C2化合物层有良好的浸润性,极大地改善了液态钎料对金刚石的浸润性,提高了钎料对磨粒的把持强度。

4 钎焊基体界面的微观组织分析

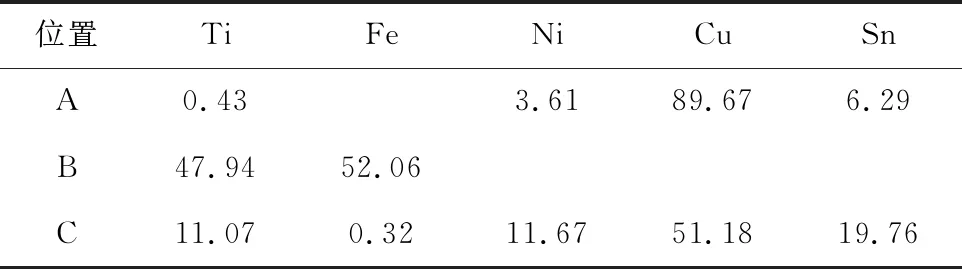

图3所示是CuSnTiNi钎料的钎焊层和基体界面处扫描电镜组织[4],可以看出,在界面处有胞晶状、等轴晶形成,各点成分见表2,可知,钎料A处Cu、Sn原子百分比分别为89.67%、6.29%,可以判断A处主要是固溶少量Ni、Sn的铜基固溶体,即α-Cu,钎料与钢基体处B点的Ti、Fe元素含量高,说明在界面处δ处形成了TiFe类金属间化合物,C处主要有Cu、Sn等元素,Fe在高温过程中由基体扩散到钎料中,结合B点判断,C上点可能是钢基体与钎料界面反应形成TiFe类化合物后,δ相以其为核长大为树枝晶,可能为TiFe类化合物+δ-Cu31-Sn8。结合图3可以看出,CuSnTiNi钎料主要由α-Cu固溶体、δ-Cu31Sn8构成。

图3 钎焊层与基体界面组织Fig.3 Microstructure of the interface between the brazing layer and substrate

表2 钢基体与钎料结合界面各点成分分布(原子分数,%)Table 2 Composition distribution of each point at the bonding interface of steel matrix and solder (atomic fraction, %)

5 钎焊金刚石界面微结构

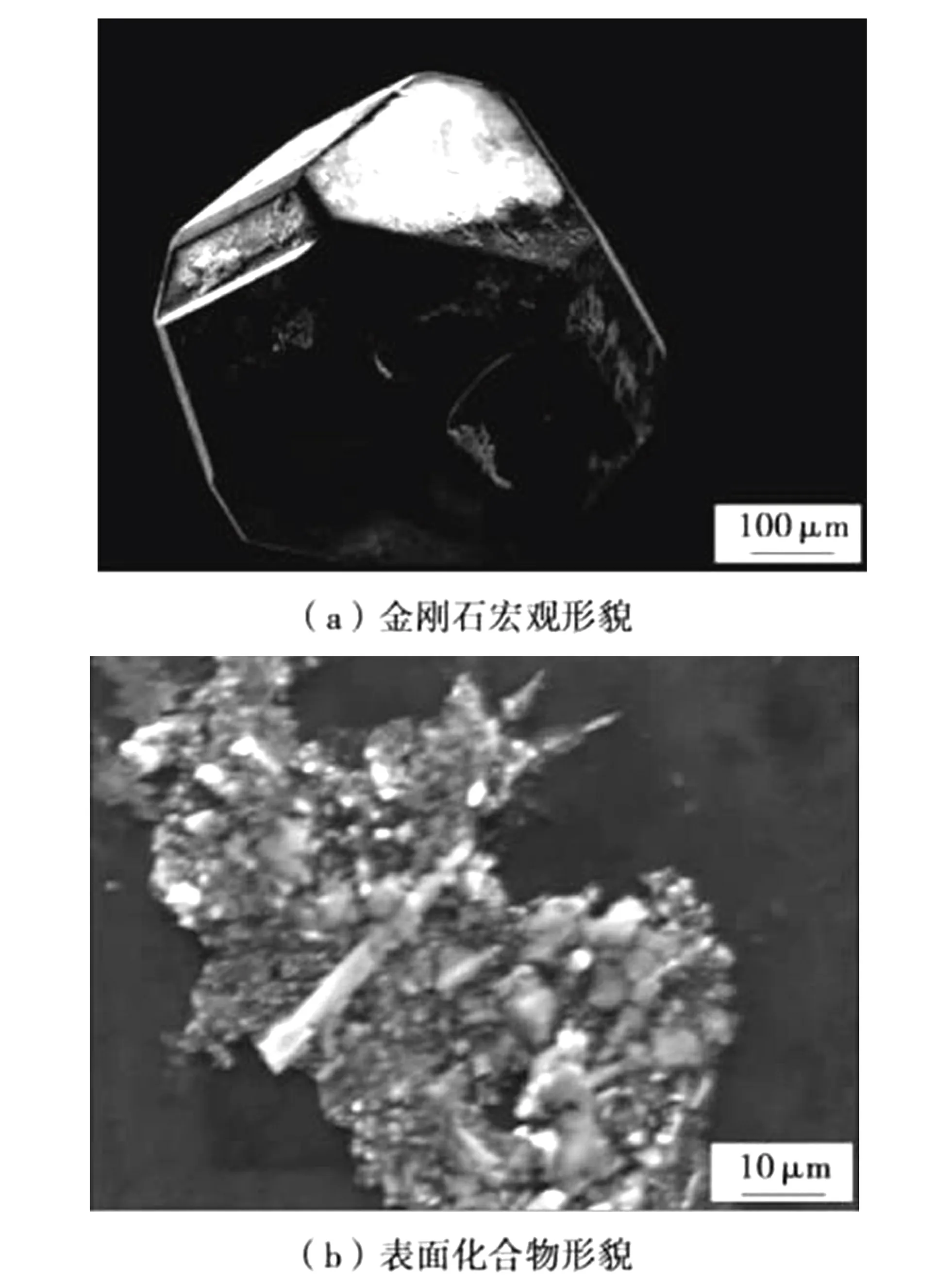

为观察金刚石界面碳化物形貌和热损伤情况,对钎焊试样采用H2SO4进行了深腐蚀,金刚石颗粒的宏观形貌如图4所示,图4a显示其棱角清晰,晶体形态完整,没有微裂纹,说明金刚石受到的热损伤较小,这与钎料的化学成分有关。首先,Cu元素为金刚石的非触媒元素,因此不会对金刚石起化学作用侵蚀,而镍基钎料会对金刚石引起溶解,使全金刚石的C元素扩散进入钎科中,这适当增大了金刚石与钎料的界面反应,有利于金刚石的润湿性,对金刚石表面局部放大观察,发现有不均匀化合物生成,如图4b所示,可以看出,金刚石表面有不连续的、无规则形状的碳化物生成,对其进行EDS测试,其中C、Ti、Cu的原子分数分别为61.60%,28.00%,10.40%,可以看出,金刚石表面钛含量远高于钎料本身的钛含量,说明在高温钎焊过程中钎料中的Ti元素向金刚石表面扩散富集。

图4 钎焊金刚石的宏观形貌[4]Fig.4 Macro morphology of brazed diamond[4]

6 钎焊接头界面组织

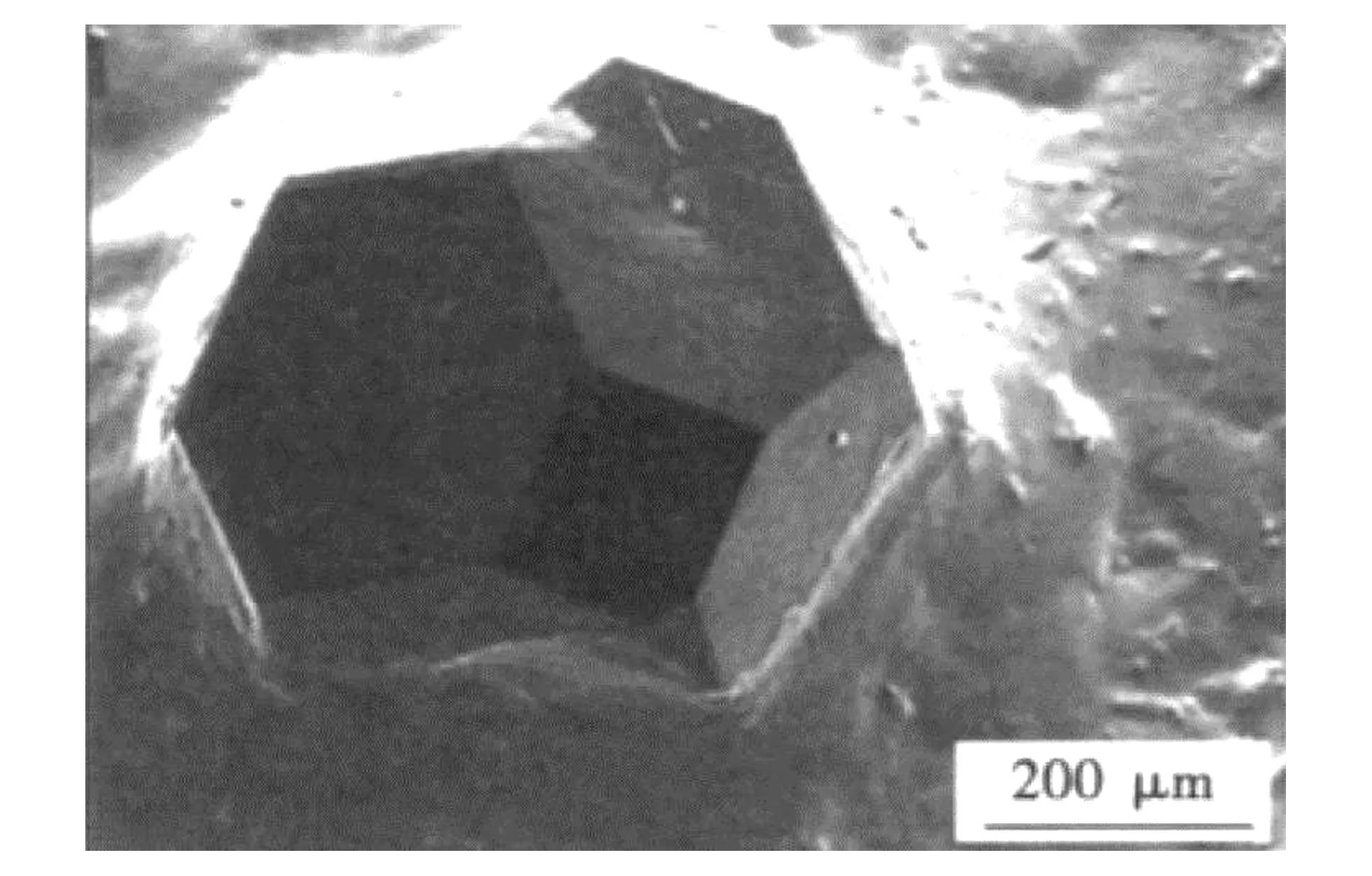

当钎焊温度为900℃、保温时间为10min时,Cu-8Sn-11Ti钎料钎焊金刚石颗粒的形貌如图5所示,从图5中可以看出,金刚石颗粒晶形完好且边缘被钎料合金所包覆,这表明Cu-Sn-Ti合金对金刚石颗粒表现出良好的浸润性,金刚石磨粒与钎料合金的结合界面形成了均匀、连续而致密的结合。

图5 钎焊金刚石表面形貌Fig.5 Surface morphology of brazed diamond

表3为金刚石与钎料结合界面的定点成分分析,从表3可以看出,金刚石表面的Ti元素浓度明显高于钎料本身的浓度,表明在高温作用下Ti元素从钎料中向金刚石表面扩散,与金刚石发生界面反应并与金刚石中的C元素结合生成碳化物。从热力学角度分析,在高温真空条件下,Ti-元素在金刚石表面的富集只有在金刚石中的碳与钎料中的钛反应后才继续扩散,金刚石与钎料界面在反应过程中产生三种现象,一是金刚石中的碳向界面扩散,二是钛元素向界面上坡扩散,三是碳和钛碳化物生成。

表3 钎焊金刚石表面定点成分分析(质量分数%)Table 3 Analysis data of surface fixed-point composition of brazed diamond (mass fraction %)

为判断钎焊金刚石颗粒表面新生化合物种类,关砚聪等[5]用X射线衍射进行分析,CuTi、CuSnTi3、CuSn是粉状铜基钎料在钎焊过程中元素间相互作用形成的金属化合物,TiC是新生产物,证明活性元素Ti与金刚石颗粒在钎焊过程中发生了化学反应。界面反应产物的形貌可反映钎料与金刚石颗粒在界面处相互作用的程度,如图6所示,金刚石颗粒表面被一层反应物所包裹,证明铜基钎料对金刚石与45#纲钢基体的润湿性都很好,钎料在铜基体表面完全铺展,并包裹住金刚石颗粒。

图6 金刚石颗粒界面的微观形貌Fig.6 Microscopic morphology of diamond particle interface

7 激光钎焊界面微结构分析

近年来,激光束的控制精度有了突破式的发展,激光焊接技术日趋成熟,采用激光钎焊金刚石具有激光束可控性好、能量密度大、加工热影响区域小,能够灵活地对形状复杂的工具进行钎焊等优点。

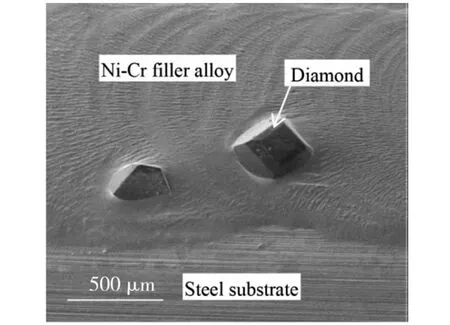

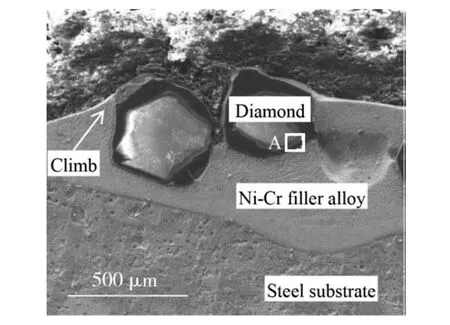

图7为光纤激光钎焊Ni-Cr合金钎料的焊缝SEM形貌图[6]。由图7可知,焊缝上的Ni-Cr合金钎料连续完整,对金刚石的包裹情況良好,金刚石磨粒晶形完整、轮廓清晰,且有一定的突露高度。横截面试样的SEM观察发现,Ni-Cr合金钎料包裹的金刚石晶形基本完整,钎料在金刚石表面进行了铺展、爬升,结合界面清晰,如图8所示。结果表明,Ni-Cr合金钎料对金刚石磨粒具有较好的润湿。

图7 焊缝表面SEM形貌Fig.7 SEM topography of weld surface

图8 金刚石、钎料和钢基体横截面SEM形貌Fig.8 SEM morphology of cross section of diamond, brazed filler metal and steel matrix

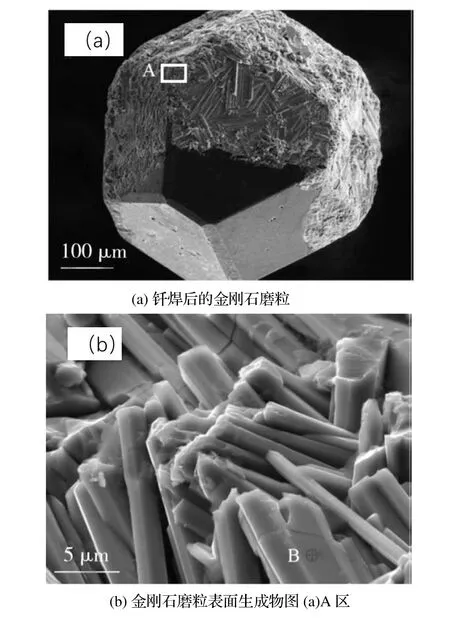

图9是光纤激光钎焊后金刚石磨粒的SEM形貌图。由图9(a)可知,激光钎焊后金刚石磨粒表面包覆一层纤维状物质。进一步观察发现,包覆在金刚石磨粒表面的化合物交织存在片状和细条状两种形态,如图9(b)所示。

图9 钎焊金刚石磨粒SEM形貌金刚石Fig.9 SEM morphology of brazed diamond abrasive grains

8 结语

金刚石/钎料/基体之间的界面反应产物和微观结构决定了钎料钎焊金刚石与基体之间的粘接强度。在钎焊料与金刚石磨粒的结合界面上,通过元素扩散和反应出现了钎料中的参与反应,金属元素向金刚石表面扩散富集,可以在金刚石界面生成一层反应产物,如CrC、TiC等,从而提高了液态钎焊料对金刚石的浸润作用,增加了焊料对金刚石磨粒的把持强度;在焊料和基体界面,基体中的 Fe元素在高温过程中可以由基体扩散到钎料中,并在界面与焊料合金中的元素形成化合物,从而提高了焊料与基体的粘结强度,同时超高频和激光类这种快速焊接过程的高温和急速冷却条件下基体表层会形成残余压应力,并能细化钎料晶粒的组织,也提高了钎焊层的机械强度和抗冲击性能。

文章收集资料和编写过程中感谢NFSC-河南省联合基金重点项目(U1604254)、国家自然科学基金(51775170)、湖南省重点实验室开放基金项目(E21850)的资助。