废旧PET 回收利用进展*

2021-04-29曹泳琳严玉蓉邢玉静吴松平郭熙桃马义忠马俊滨

曹泳琳, 严玉蓉, 邢玉静, 吴松平, 郭熙桃, 马义忠, 马俊滨

(1 华南理工大学,广东 广州510640;2 广东秋盛资源股份有限公司, 广东 普宁515300)

聚对苯二甲酸乙二醇酯(PET)是常用的塑料和纤维原材料,英国J.R.Whenfield 和J.T.Dikson 两位科学家用乙二醇与对苯二甲酸于1941 年直接酯化缩聚而成[1],并逐步应用于衣着布料、装饰用品、绝缘材料、食品包装、瓶级饮料和薄膜生产等,在汽车、机械、电子器件、建筑行业也有诸多应用。PET 具有优良的电绝缘性、耐摩擦性、耐化学药品性、抗蠕变性、阻隔性、透明度、光泽度等物理机械性能,从20 世纪40 年代起,近八十年来PET 得到迅速发展,一跃成为世界产量最大,应用最广的合成纤维原材料,2017 年全球PET 包装消费量约为1910 万吨[2],2019 年更以5.2% 的速度持续增长[3],预计在2021 年全球PET 包装消费量将达2080 万吨[4]。在合成纤维产量上,我国PET 甚至约占90%以上。但生产PET 需要耗费巨大的石油资源。我国作为PET 废料进口和生产消费的大国,据不完全统计,生产PET 所耗费的石油量每年平均超过1800 万吨[5],对环境资源造成巨大压力。且PET 化学性质稳定,自然环境下很难降解[6],回收处理迫在眉睫。耗费巨大的自然资源和日趋严重的生态环境问题引起了环保主义者、发达国家乃至全球的重视,加速了再生回收产业和循环经济的发展。本文重点介绍PET 的回收利用方式,旨在进一步推动PET 的回收处理。

1 能量回收

能量回收PET 是指在空气存在的条件下,以一种可控的方式在焚化炉中焚烧废旧PET,通过将分子结构中的碳氢化合物转化为二氧化碳和水,并释放出热能。废旧PET 原料燃烧所产生的热能可用作化石燃料的替代品,用以涡轮发电机发电;废弃液流产生的余热可以用作住宅或工业建筑供电供暖;而焚烧后的熔渣可通过垃圾填埋处理[7]。

能量回收方式主要针对再无其他回收可能的部分废旧PET 原料,如掺杂过多或者是收集、分类或分离困难的废旧PET。从理论意义上分析通过燃烧废旧PET获得热能,并将其用于热能供电,该过程的确是一种有效的回收方式。但PET 在燃烧处理过程中释放的有毒气体,比如二噁英等,对环境和人们身体健康带来危害,容易形成高风险疾病,因此这种方法的普遍使用仍有待商榷[8]。

2 物理回收

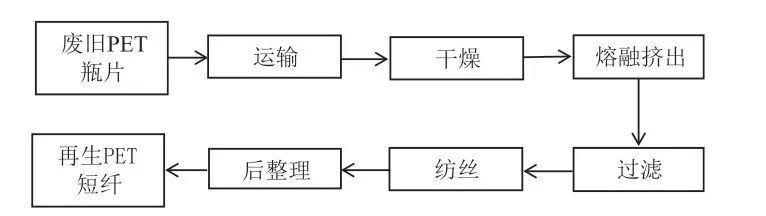

物理回收是指将废旧PET 制品先通过分选、浮选、洗涤、干燥、熔融挤出等工艺造粒,然后经直接利用、掺混、增强、共混等物理方法再制成新的产品,从而实现对废旧PET 的回收利用。以使用后PET 瓶为例,通过物理回收制备再生PET 短纤维的流程如图1 所示。

图1 废旧PET 瓶片物理回收流程Fig. 1 Physical recycling process of waste PET bottle flakes

2.1 直接回收

直接回收指将废旧PET 经过熔融挤出造粒料直接用于制造产品。如将废旧PET 再生造粒直接制备可用于熔融纺丝的普通PET 切片,这也是目前最为广泛的废旧PET 工业化回收方法[9]。

2.2 掺混

掺混法是指将废旧PET 与PET 新料按照一定比例一起使用,以弥补废旧PET 性能不足的问题。杜邦公司报道指出[10],在PET 新料中掺混20% 的PET 边角料,与100% 全新的PET 原料相比,性能并无明显差异。

2.3 增强

增强是指在废旧PET 中加入玻璃纤维实现对PET原料的改性。这种增强改性可大大改善PET 的耐热性和弯曲强度,如经增强改性后PET 的热变形温度可达240℃,弯曲强度达到209.7MPa[11]。

2.4 共混

共混是指将废旧PET 原料与其他聚合材料,比如PE、PC、PP、聚酰胺等制成共混物合金。通过共混可大大改善废旧PET 自身的强度、韧度等不足的缺点。比如在废旧PET 中加入0.5%~50% 的PE,可改善PET 的冲击性能,由废旧PET/PE 生产的薄膜不易形成裂纹[11];在废旧PET 中加入10%~60% 的PC,可明显改善PET的强度、耐化学性、耐热性以及韧性,拉伸强度甚至达到40MPa[11];在废旧PET 中加入不高于20% 的聚酰胺或聚酯酰胺,可有效改善PET 产品的柔软性[11]。

3 化学回收

化学回收是指通过糖解、醇解、水解、氨解和超临界解聚等化学方法将废旧PET 原料解聚成对苯二甲酸(TPA)、对苯二甲酸二甲酯(DMT)、对苯二甲酸乙二醇酯(BHET)、乙二醇(EG)、TPA 的二胺类(TPD)等化工原料,实现废旧PET 的再生利用[12]。

3.1 糖解

糖解指以EG 或二甘醇为降解试剂(如图2 所示),在180℃~220℃和惰性气体的保护下进行解聚,产物主要为BHET,可作为制备聚氨酯、聚酯、环氧树脂、丙烯酸涂料[13]等的原料。如通过糖解解聚生成的BHET 与天然油酸发生酯化反应,制成新型不饱和聚酯。若在糖解法中辅以催化剂,PET 的转化率可达到100%,BHET回收率达到90%或以上[14]。糖解法主要的优势在于生产成本低,产物BHET 与纯净的BHET 混合经催化缩聚,重新制备成PET 产品。

图2 糖解解聚反应式Fig. 2 Sugar depolymerization reaction formula

3.2 醇解

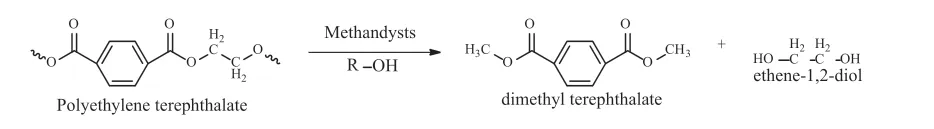

醇解指以甲醇为降解试剂(如图3 所示),在180℃~280℃和适当压力的情况下进行解聚[15],一般以有机金属盐等作为催化剂(如醋酸锌),主要产物为DMT 和EG,还有邻苯二甲酸酯衍生物和醇类混合物等低聚物。通过催化醇解生成的DMT 可替代聚氨酯中的多元醇,作为制备阻燃保温材料的原料[16]。通过丙三醇解聚生成活性较大的环氧基团,作为制备新型环氧树脂固化剂的原料[17]。利用醇解法解聚废旧PET 原料,DMT产率维持在80%~85%[15],但是在超临界条件下,即高压高温,DMT 产率可达95%[19]。醇解法最大的优势是甲醇和EG 容易回收且可以循环利用,生成的EG 可使有色的PET 转化为无色干净的PET,而这正是PET 饮料瓶所想要达到的效果。

图3 醇解解聚反应式Fig. 3 Alcoholysis and depolymerization reaction formula

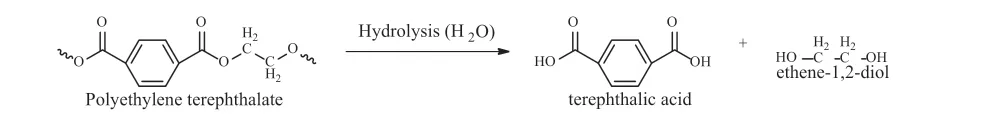

3.3 水解

水解指以水为降解试剂(如图4 所示),在碱、酸或中性介质中,低压低温情况下解聚,产物为TPA 和EG。通过水解产生的TPA,可作为增塑剂的原料。利用水解法解聚废旧PET 原料,PET 的转化率和TPA 的产率都不高,但是水解法的优势在于利用简单的酸或碱介质即可作为解聚的催化剂,降低温度和压力,以致较温和的条件足以引发反应。

图4 水解解聚反应式Fig. 4 Hydrolysis and depolymerization reaction formula

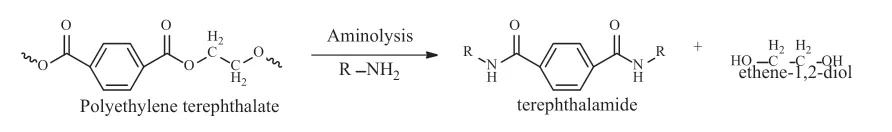

3.4 胺解

胺解指以一级胺溶液为降解试剂,如甲胺、乙胺、乙醇胺(EA)、烯丙胺、肼等(如图5 所示),在温度为120℃~180℃、压力为125Pa 的条件下进行解聚,产物为TPD,比如对苯二甲酸二酰胺和EG。利用胺解法解聚废旧PET 原料,PET 的产率超过90%,单体的纯度甚至达到99%[20]。但是,由于TPD 难以生成再生PET,因此,胺解法较少用于PET 化学回收,更多应用于生产聚酰胺和改善纤维的着色质量。

图5 胺解解聚反应式Fig. 5 Amine depolymerization reaction formula

3.5 超临界解聚

超临界是指流体处于其临界温度和临界压力以上的状态,比如水的临界温度为647.3K 和临界压力为22.05MPa,甲醇的临界温度为512.6K 和临界压力为8.09MPa。超临界解聚指在超临界状态下,废旧PET 原料发生解聚生成对应产物。通过超临界异辛醇醇解生成的对苯二甲酸二辛酯(DOTP),作为制备增塑剂的原料[21]。通过超临界醇解生成的BHET,经过加氢和加氢脱氧(HDO)处理后选择性合成汽油和含有环烷烃或芳烃的喷气燃料等[22]。超临界解聚不仅加快反应进行,还提高PET 的转化率和单体产率,是化学回收方法中的一种有效辅助手段。

3.6 化学解聚催化剂

PET 解聚反应的进行离不开催化剂。常用催化剂有醋酸盐、磷酸盐、硫酸盐等,近年来又发展出离子液体和其他催化剂。

3.6.1 金属盐类

金属醋酸盐是最早使用的催化剂,常用的有醋酸锌、醋酸钴、醋酸镁等,其中醋酸锌催化效果最好,在180℃~195℃时效率最高。据研究报导[23-24],金属盐催化活性遵循Zn2+> Mn2+> Co2+> Pb2+的趋势。相同反应条件下,磷酸钛的催化效果优于醋酸锌,200℃下反应2.5h 的BHET 收率分别在97.5% 和62.8%,但磷酸钛不易从反应体系中分离[25]。虽然它们有显著的催化效果,但皆是重金属盐类,对环境有害,因此以钠盐、钾盐、异丙醇铝等替代。传统催化剂不易分离回收,由此出现了新型催化剂的研究。

3.6.2 离子液体

离子液体催化剂以其易于分离、可重复利用的特性发展起来。离子液体是在接近室温下全部由离子组成的液态盐物质,有很强的溶解性,是一类环境友好型的催化剂。

目前离子液体在PET 乙二醇解聚方面的研究居多。如Wang 等[26]分别合成了碱性、中性、酸性的离子液体,探究对糖酵解的催化作用,发现在170℃~180℃下碱性离子液体的催化效果最好,PET 转化率可达100%,酸性离子液体([bmim]H2PO4, [bmim]HSO4)的催化作用最小,相较之下中性离子液体[bmim]Br 中PET 转化率可达98.7%,但不稳定,而[bmim]Cl 的催化活性较低,之后引入Fe 合成含铁离子液体[bmim]FeCl4,具有更好效果。Yue 等[27]以[Bmim]ZnCl3作为催化剂,PET完全解聚,产物收率高于80%,可在不影响催化活性的前提下重复使用5 次。中科院过程研究所提出以金属醋酸根离子液体催化PET 解聚[28],以一元醇或二元醇作溶剂,在130℃~240℃常压下进行,反应条件温和;或与其他催化剂复合使用,离子液体和碱结合用于水解PET[29],温度低于200℃且可在2h 内完成。

3.6.3 其他催化剂

对PET 解聚催化体系的研究并非仅局限在上述两类。如非均相催化剂的应用,在金属氧化物上负载一个多孔载体,增大催化剂与反应体系的接触面,优势在于易分离,但反应温度较高,且制备过程中的焙烧温度会影响催化活性。水滑石是种层状双金属氢氧化层材料,以其独特的结构特征,可用作催化剂或催化剂载 体。G.Eshaq 等[30]以(Mg-Zn)Al 水 滑 石 催 化PET 在170℃~196℃下的糖酵解反应,3h 后PET 完全反应,单体收率75%,可重复利用4 次。

4 生物回收

生物回收,指通过选择性的酶解,将废旧PET 原料完全解聚为单体,再重新制成PET。酶是一种天然催化剂,具有选择性高的特点,近年来以酶催化PET 的解聚反应备受关注,目前已发现的可催化PET 解聚反应的有角质酶、脂肪酶、酯酶,但解聚效率普遍较低,可能受限于PET 本身是不可生物降解材料,如何提高其效率及是否有其他酶可用于PET 解聚还需进一步研究。其中法国Carbios 公司[31]于2015 年开发了一种全新的酶解方法,使用高选择性的酶,将废旧PET 原料100% 解聚成PTA 和EG 单体。该方法省略了分类的步骤,分离和提纯后的单体用于纯净PET 的合成,实现了100% 循环利用,达到PET 的完全回收。提高PET 生物降解性主要集中在对聚合物的改性,以降低分子间的凝聚力。然而这种方法需要在最佳生物降解性和机械、化学稳定性之间找到一个折衷。2016 年,Yoshida 等发现了目前对PET降解活性和底物专属性最强的酶PETase[32]。它是从一种将PET 作为主要能量和碳源的细菌Ideonellasakaiensis 201-F6 上分离出来的,对PET 的水解活性和选择性均明显高于其他水解酶[33]。PETase 酶的发现为生物降解PET 甚至其他塑料的降解提供了一种全新的思路方法,同时也推动PET 生物回收技术的进一步发展。

5 结语

焚烧使废旧PET 原料以能量的形式得以重新利用,但物理、化学、生物等回收方式更符合环保要求。物理回收由于是热机械回收,PET 发生热降解,回收PET 的物理力学性能、热性能等有所下降,可用于一些对材料性能要求不高的场合。化学回收方法提供了较为完整的PET 回收性能,使回收产品具有高附加值的重复使用性能。催化剂更推动了化学回收方法的发展,大大提高了PET 的转化率和单体产率。但是化学回收过程中释放的有毒气体,仍然对环境造成一定影响。而且化学过程中需要用到高压高温以及消耗大量的化学品,对化学回收而言,阻碍了其发展。生物回收相较而言有更广阔的发展空间,为废旧PET 原料回收提供一种全新的思路。