利用正渗透膜技术处理蒸氨废水的研究

2021-04-29李海桥闫永生

王 湛,李海桥,闫永生

(1.中国水利水电科学研究院,北京 100048;2.秦皇岛海绵科技有限公司,河北 秦皇岛 066000)

0 引言

正渗透技术作为膜法水处理领域的前沿技术,具有能耗低、膜污染程度轻、回收率高等优点,受到国内外众多专家学者的广泛关注。目前利用正渗透技术处理工业废水的研究较少,王波等[1]将正渗透技术应用对煤化工废水的处理,回收率最高达到了91.1%;刘梦等[2]以浓度为1 mol/L 的汲取液实现了工业废水中尿液的分离,对尿液中NH3-N,磷酸盐和TOC 的分离效率均值都在90%以上,得到了高品质的产水。但以上研究大都停留在实验室阶段,仅证明了正渗透工艺具备分离浓缩污染物的可行性,鲜有通过较大水量的中试设备对具体运行参数给出指导意见的研究。

纯碱工业在国民经济发展建设过程中占有重要地位,2014年我国纯碱总产量达2 500 多万t,其中氨碱制备法约占总产量的50%。在氨碱法生产过程中,蒸氨废液是纯碱制备工艺中产生量最大的废液[3],主要成分有氯化钠、氯化钙等无机盐,可溶性盐质量分数高达15%~20%,每产生1 t 纯碱,需要排放约10 t 的蒸氨废液。目前主要采用晾晒进行浓缩处理,然后进入氯化钙制备厂进行结晶,此方法对环境的危害较大,不仅需要大量土地,而且易受地域和气候等影响,晾晒浓缩后的浓液不稳定,杂质较多,不利于氯化钙的蒸发结晶[4]。实验通过测试不同运行方式、pH 值和温度对正渗透的实际运行效果影响,研究正渗透技术处理蒸氨废水的最佳运行参数,为正渗透技术在工业废水中的大规模应用提供参考依据。

1 材料与方法

1.1 原料液与汲取液

试验原料液为蒸氨废液,pH 值为10~11。汲取液的作用是提供驱动力,理想的驱动溶质应该具备以下特征[5]:①在水中具有较高的溶解度及较小的分子量,能产生较高的渗透压;②无毒,在水中能够安全存在;③与正渗透膜具有化学兼容性,不与膜发生化学反应,且不能将膜降解。本实验选用高浓度精制盐水作为汲取液[6]。原料液、汲取液成分见表1。

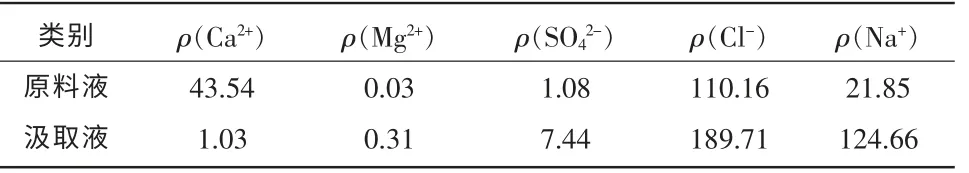

表1 原料液、汲取液成分g·L-1

1.2 试验装置及膜材料

主要试验装置:体积为2 000 L 的原水箱;流量为1 m3/h 的原水泵;体积为500 L 的汲取液存储池;流量为1 m3/h 的汲取液泵;功率为40 kW 的管道加热器。

正渗透膜采用美国Sponge inc 公司生产的EF107 正渗透膜组件,材质为醋酸纤维膜[7],模组块分12 组,膜面积共84 m2,外侧、内侧腔室容积分别为1 000,500 L。膜组件运行条件:温度低于45 ℃,pH 值为2.0~11.0,进水最高余氯质量浓度为0.1mg/L[8]。

1.3 试验工艺

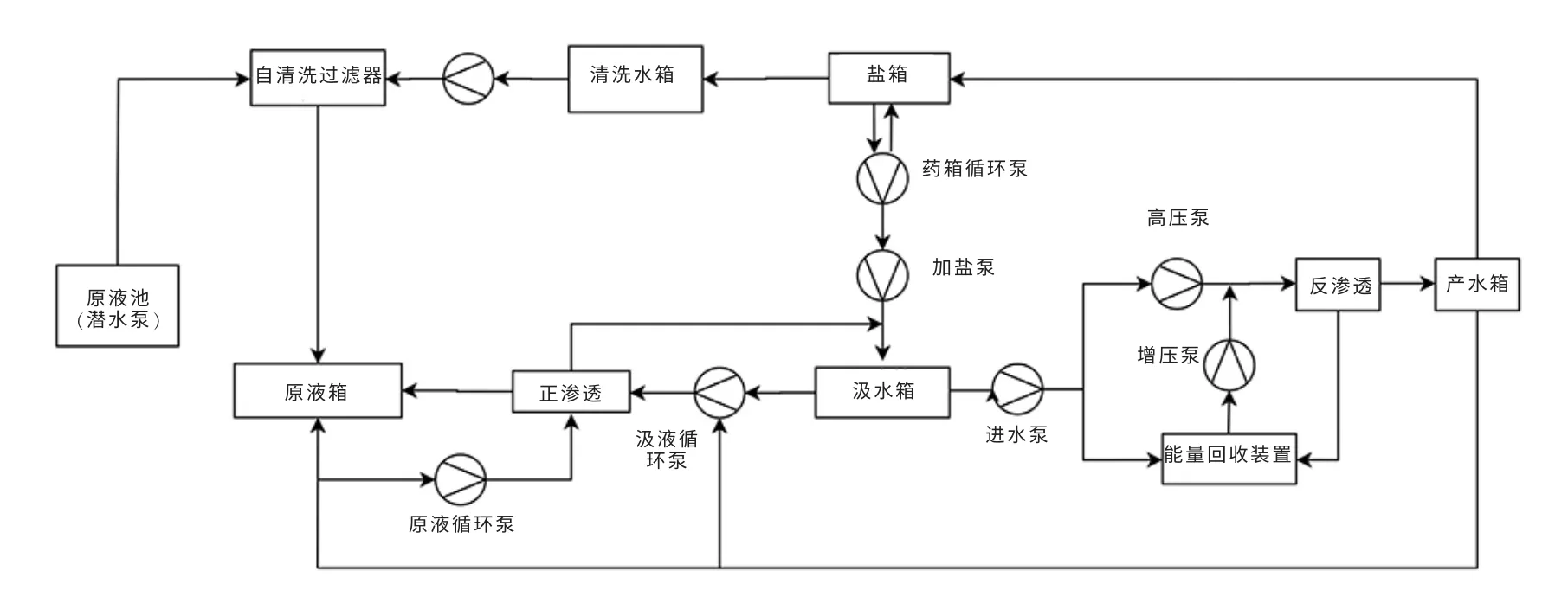

蒸氨废水原液经预沉淀和过滤后储存于原水箱,原水箱设置原水泵,以调节进水流量。为防止颗粒污染物堵塞正渗透膜,污水首先经过滤芯孔径为200 μm 的前置过滤器进行预处理,同时由于正渗透膜耐氯性能差,在进入正渗透膜前设置还原剂添加单元,对水样进行还原。经过预过滤与还原反应的污水进入正渗透装置,管道上设置加热器进行温度调节[9]。正渗透膜外侧为污水,内侧为汲取液,污水渗透压低于汲取液,水分子自发从污水一侧进入汲取液,浓缩后的蒸氨废液进入晾晒场蒸发结晶,被稀释的汲取液通过下部出水管返回汲取液存储罐,再通过高压泵打入反渗透膜组件浓缩,产水达标排放。浓缩后的汲取液进入能量回收装置利用余能后降压回流再进入汲取液存储罐,在汲取液侧设置取样装置,对汲取液侧的Ca2+离子浓度进行监测[10]。存储罐内部安装在线电导率监测系统,上方设置溶盐箱,当汲取液浓度低于设计值可手动启动加药泵以保证汲取液的设计浓度[11]。试验装置工艺流程见图1。

图1 正渗透试验流程示意

2 结果与讨论

2.1 运行方式的影响

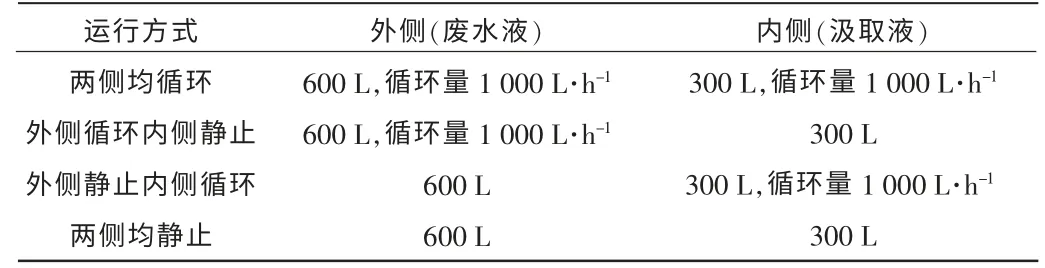

正渗透膜组件在静态与循环状态下废液的水量一致、液体与正渗透膜接触状态一致的条件下,验证4 种不同运行方式对浓缩效率的影响[12]。运行方式设置见表2。

表2 4 种运行方式设置

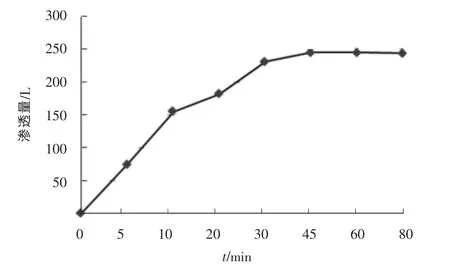

按照表2中4 种运行方式,运行时间分别为5,10,20,30,45,60,80 min,测量汲取液体积随时间的变化情况,结果见图2。由图2可知,由于正渗透膜两侧渗透压不同,大量水分子透过正渗透膜从蒸氨废液侧流向汲取液侧,运行10 min 后,蒸氨废水侧原液缩减为原体积的75%左右,其中双循环运行方式与外侧循环运行方式水分子渗透过的体积与速度高于另外2 种运行方式,随着时间推移,4 种运行方式的水分子通量速度均有不同程度的降低。运行45 min 后,双循环运行方式透过水量为238 L,外侧循环运行方式的渗透水量为242 L,外侧循环运行方式原废液浓缩率达到了59.7%;两侧静止方式与内侧循环方式运行透过水量分别为189,184 L,远低于前2 种运行方式。运行60 min 后水分子渗透过正渗透膜的现象基本停止,渗透压达到平衡,渗透膜两侧的溶液体积无变化。

图2 不同运行方式时渗透量变化

上述结果表明,采用正渗透膜外侧原液循环运行方式有利于提升原水的浓缩率,原因是由于原水废液侧污染物质较多,尤其含有大量的Ca2+,Ca2+透过会影响汲取液盐水中的离子成分比例,对后续工艺不利,循环水流有助于减缓正渗透膜的污染堵塞速率,将膜表面污染物及Ca2+及时冲刷,有助于膜元件的长时间运行[12-13]。

2.2 pH 值的影响

汲取液侧原溶液体积为300 L,采用外侧废液循环的方式,测量不同pH 值蒸氨废水中水分子的渗透情况,结果见图3。由图3可知,前30 min 不同pH值的蒸氨废水通量差别不大,其中pH 值为7 和10时水分子渗透量相对较大,分别为153,151 L。45 min 时pH 值为7 的蒸氨废水原液提前达到浓缩最大值,汲取液侧溶液体积为546 L,水分子渗透体积为246 L,并在随后的运行中保持稳定状态。pH 值为10 的蒸氨废水运行60 min 后通过量为245 L,其他pH 值的废水则需要运行80 min 才能达到同样的渗透量。

图3 不同pH 值时渗透量变化

上述结果表明,原水蒸氨废水pH 值在中性或碱性条件下利于正渗透处理系统水分子的汲取,能够缩短正渗透过滤系统浓缩蒸氨废水原液的时间。尤其在pH 值为中性的条件下,汲取时间可缩短至30 min。当pH 值逐渐上升时,原水蒸氨废水呈弱碱性或者碱性,有助于原水中的Ca2+,Mg2+转化为氢氧化物沉淀,提高Ca2+,Mg2+的截留效率对原液的浓缩效果起到了促进作用[14],但效果较微弱。

2.3 温度的影响

采用外侧废液循环的方式,启动管道加热器,对蒸氨废水原液分别加热至15,20,25,30,35 ℃,测试不同温度的原水对正渗透系统效率的影响,结果见图3。由图3可知,前20 min 不同温度的蒸氨废水渗透量差别较小,温度为15 ℃的原液水分子渗透量略大于高温原液水分子透过量,运行时间为30 min时,温度对蒸氨废水中水分子渗透量产生相对显著的影响,温度为30 ℃与温度为35 ℃的蒸氨废水水分子渗透量分别可达228,232 L;运行时间为45 min时,各温度条件下的渗透趋于平稳,渗透体积均为约240 L,浓缩率为60%;继续运行到60 min 后,两侧溶液体积趋于平稳,增减效果不明显。

图4 不同温度时渗透量变化

分析前20 min 内低温膜通量较大的原因是温度较低时,膜材料的聚合物链产生了移动,形成了更加致密的排列组合[15],膜表面产生脱水收缩,表面的平均孔径率降低,导致膜通量一定程度的略微下降,当温度逐渐升高,膜材质的结构趋于稳定,同时水中离子的活动更加剧烈,对膜通量产生了正影响[16]。上述结果表明,在正渗透膜运行条件要求允许的前提下(<40 ℃),适当提高原水温度在30~35 ℃,有助于正渗透处理系统水分子的汲取,能够缩短正渗透过滤系统浓缩蒸氨废水原液的处理时间,汲取时间可控制在30 min 左右。

2.4 pH 值与温度叠加效应产生的影响

正渗透膜两侧用去离子水清洗,将原液pH 值调整为中性,同时通过管道加热器将蒸氨废水原液加热到30 ℃,观察最佳运行条件对正渗透系统的叠加效应,结果见图5。

图5 最佳运行参数条件时渗透量变化

由图5可知,2 种最佳参数条件的叠加并没有显著增加蒸氨废水原液的浓缩量,原液运行30 min后浓缩率达到62%,且在30 min 后趋于平稳,较单独将pH 值调整为中性,运行30 min 的情况好。上述结果表明,如能够将水温调整为30 ℃,不调节pH值,原液依然能够获得好的浓缩效果。分析原因是由于温度变化对正渗透膜的影响效率较大,在弱碱性环境下虽然可以促进形成Ca(OH)2和Mg(OH)2,但反应速度较慢,由此可以看出原液温度对浓缩效率的影响更加明显[17]。

3 结论

(1)正渗透试验装置系统最高可汲取蒸氨废液中40%的水份,说明此次试验配置的汲取液浓缩效率较高,能够满足工业蒸氨废液浓缩处理在工程上的应用。

(2)设置正渗透膜外侧废水原液循环可以提高正渗透膜的渗透效率,建议正渗透处理系统在实际运行时对废水原液侧保持水循环。

(3)废水原液温度为30~35 ℃时,运行30 min后水分子的渗透效率最高,pH 值对系统最终浓缩率影响不大,考虑运行成本及运行时间,建议仅通过调节原液温度参数提升浓缩效率。