编组站调车场尾部停车防溜器布置模式优化仿真研究

2021-04-29王哲尧

王哲尧

(中国铁路设计集团有限公司 线站院,天津 300308)

编组站调车场尾部停车防溜器对于保障驼峰作业安全具有至关重要的作用。但是,由于多种因素的影响,如调车场尾部坡度各异、溜放车辆的勾车辆数和重量随机变化等原因,导致停车防溜器制动能力不能满足溜放车辆的停车防溜要求[1],仍旧需要增设人工铁鞋进行防护,停车防溜器的制动能力和停车防溜安全性仍有待提高。此外,编组站调车场尾部停车防溜器布置方案多种多样,需要针对不同的溜放工况设计相应的布置模式,形成规范化的设计标准。现场的停车防溜试验受固定线路条件的限制,只能解决所研究车站停车防溜问题,并不具有普遍适用性。因此,需要借助仿真技术,模拟不同线路条件下的停车防溜效果,从而为优化编组站调车场尾部停车防溜设备的布置提供参考[2]。

1 编组站调车场尾部停车防溜器布置模式现状

1.1 现状

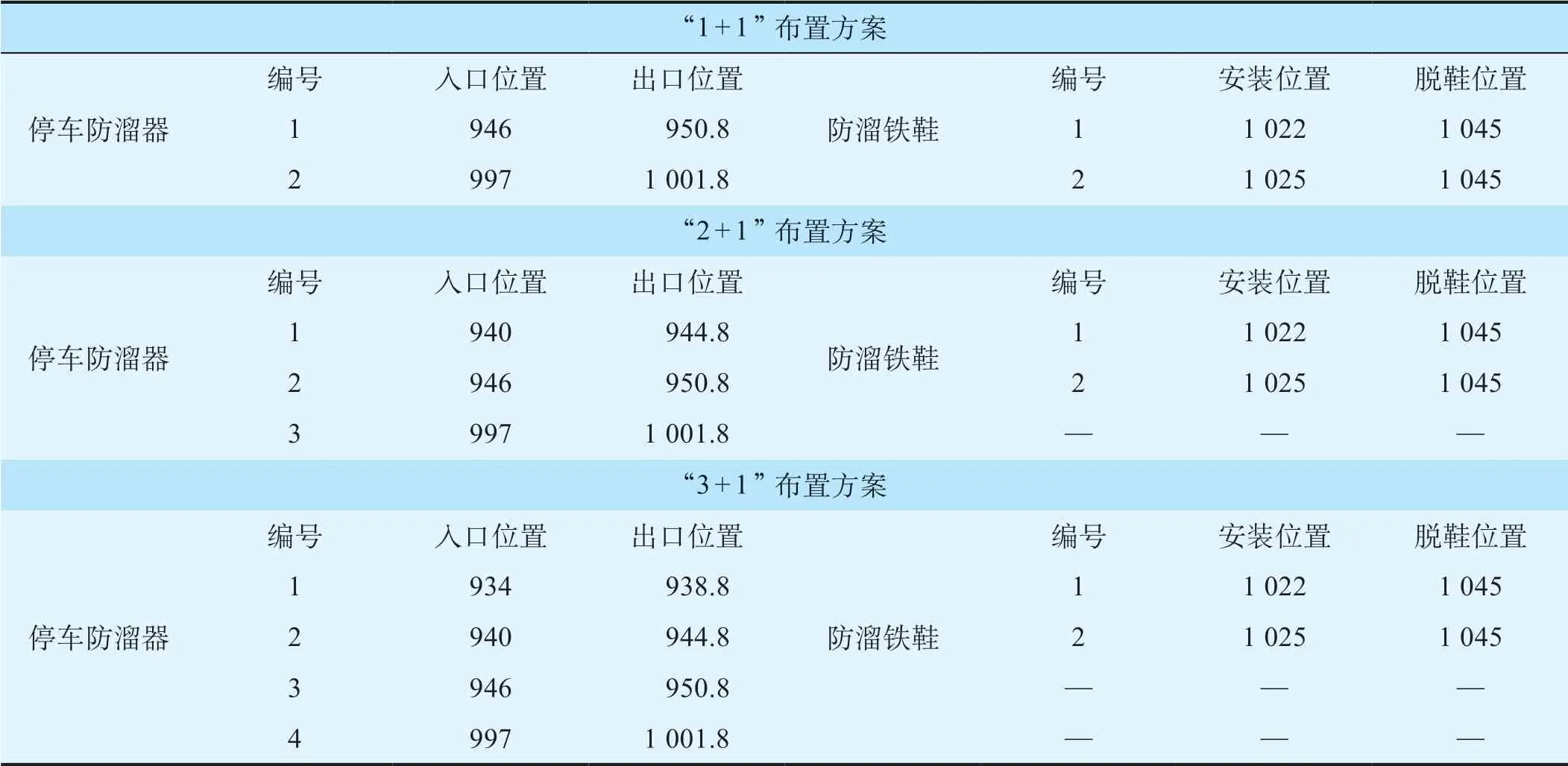

目前,编组站调车场尾部停车防溜布置模式大多采用“停车防溜器+防溜铁鞋”模式,该模式可以同时利用停车防溜器和防溜铁鞋对溜放勾车进行防溜,停车防溜器负责停车和防溜,防溜铁鞋负责特殊情况下防溜[3]。停车防溜器一般采用内撑式停车防溜器,单台停车防溜器制动功不小于235×103J,制动能高不小于0.25 m[4]。停车防溜器布置模式主要有“1+1”布置方案、“2+1”布置方案和“3+1”布置方案。“1+1”布置方案指前后组各1 台停车防溜器,尾部增设防溜铁鞋;“2+1”布置方案指前组2 台停车防溜器,后组1 台停车防溜器,尾部增设防溜铁鞋;“3+1”布置方案指前组3 台停车防溜器,后组1 台停车防溜器,尾部增设防溜铁鞋。编组站调车场尾部停车防溜器布置方案如图1 所示[5]。

1.2 存在问题

在停车防溜器和防溜铁鞋2 种设备的使用下,编组站调车场保障了驼峰作业安全,在一些停车防溜效果较好的线路上甚至可以无需人工放置防溜铁鞋,有效防止了意外事故的发生。但是,由于停车防溜器安装位置和安装数量不够合理,绝大多数编组站调车场尾部仍然离不开人员防护。目前编组站调车场尾部停车防溜器布置模式主要存在以下问题。

(1)缺乏统一的布设标准。编组站调车场尾部停车防溜器存在多种布置方案,即便是在相同的布置方案下,停车防溜器的布设间距及布设位置也各式各样,缺乏统一的停车防溜器设计标准,这既不利于运营部门的现场使用,也不利于设计施工部门工作的开展。

(2)制动能力不足。编组站调车场尾部使用的停车防溜器制动能高设计不足,许多现场使用的停车防溜器出于节约成本的考虑,提供的动力有限,结构尽量简化,加之停车防溜器布置模式的不合理,使得停车防溜器提供的制动力较小,不能与当前溜放车辆轴重增加的状况相适应。许多编组站安装了停车防溜器后依然需要增设人工防护[6],增加了运营成本,加大了停车防溜的安全隐患。

(3)研究方法单一。编组站调车场尾部停车防溜效果的研究需要综合考虑线路情况、停车防溜器制动性能、停车防溜器布置方案、溜放车辆方案等多种影响因素。目前调车场尾部的停车防溜器布置模式研究大多基于固定线路条件下防溜试验和设备改进,这种试验条件有限,试验效果也只对所研究的车站有用,不具有全面评估的价值,尚未充分利用仿真技术对编组站调车场尾部停车防溜器布置模式对防溜效果产生影响的一般规律进行研究。

2 编组站调车场尾部停车防溜器布置模式仿真研究

编组站调车场现场实际溜放过程中会出现线路纵断面变形、减速顶失效以及油轮车等不利情况,导致溜放车辆到达第1 台停车防溜器时的速度大于5.0 km/h。利用编组站调车场尾部停车防溜仿真软件,考虑溜放车辆到达第1 台停车防溜器时入口速度超过正常速度值(分别选取5.0 km/h 和5.5 km/h 2 种速度)的情况,仿真不同线路坡度和溜放车辆方案下的勾车溜放过程。

2.1 停车防溜安全性判别原则

试验中采用以下2 个原则判断编组站调车场尾部是否满足停车防溜安全性标准:①对于单勾车而言,如果勾车碰到防溜铁鞋,则说明编尾不满足停车防溜安全性标准;②对于多勾车而言,如果前组勾车全部溜出最后1 台停车防溜器,则说明编尾不满足停车防溜安全性标准[7]。编组站调车场尾部须同时满足以上2 条停车防溜安全性标准,才能说明编尾停车防溜效果良好,否则,说明停车防溜性能存在缺陷,需要进一步研究停车防溜器的布置方案。

2.2 停车防溜器布置

编组站调车场线路有效长一般采用850 m 和1 050 m 2 种,调车线有效长850 m 适用于列车牵引总重4 000 t 的技术站,调车线有效长1 050 m 适用于列车牵引总重5 000 t 及以上的技术站。调车线有效长850 m 停车防溜器布置方案如表1 所示,调车线有效长1 050 m 停车防溜器布置方案如表2 所示[8]。

2.3 勾车方案

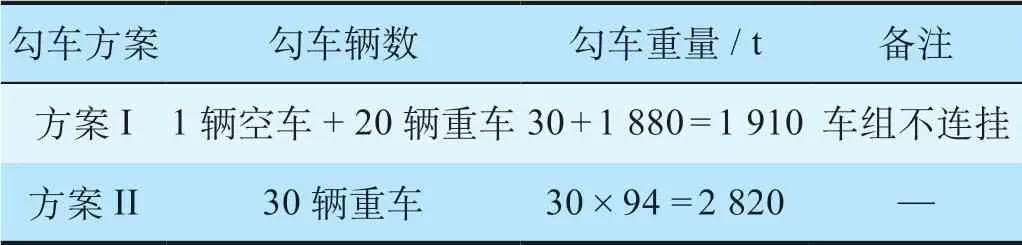

仿真试验采用单勾重车和多勾车不连挂2 种方案,仿真试验勾车方案如表3 所示。

图1 编组站调车场尾部停车防溜器布置方案Fig.1 Layout plan of parking and anti-rolling device at the tail of shunting yard of marshalling station

表1 调车线有效长850 m 停车防溜器布置方案 mTab.1 Layout plan of parking and anti-rolling device for 850m effective length of shunting line

表2 调车线有效长1 050 m 停车防溜器布置方案 mTab.2 Layout plan of parking and anti-rolling device for 1050m effective length of shunting line

2.4 仿真结果及分析

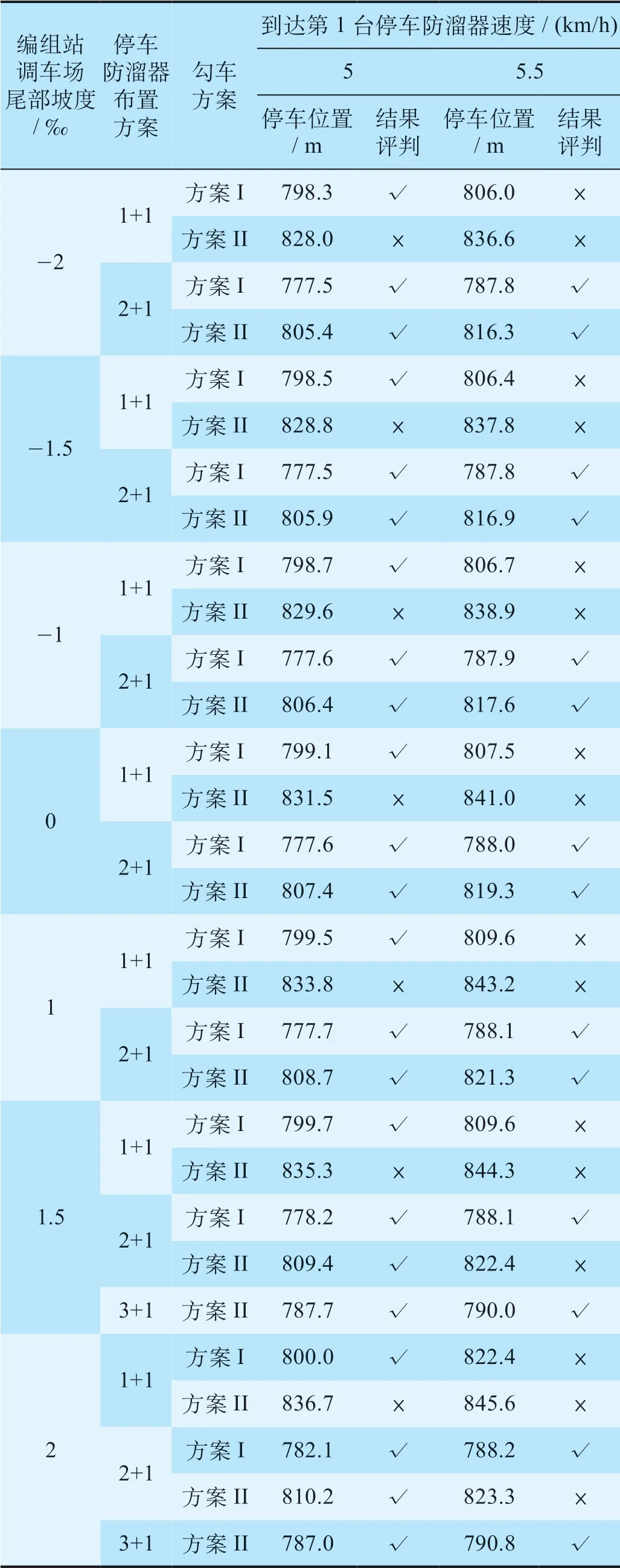

调车线有效长850 m停车防溜仿真试验数据如表4所示,调车线有效长1 050 m 停车防溜仿真试验数据如表5 所示。

表3 仿真试验勾车方案Tab.3 Simulation test coupler plan

表4 调车线有效长850 m 停车防溜仿真试验数据Tab.4 Parking and anti-rolling simulation test data for 850 m effective length of shunting line

表5 调车线有效长1 050 m 停车防溜仿真试验数据Tab.5 Parking and anti-rolling simulation test data for 1 050 m effective length of shunting line

通过分析表4 和表5 仿真试验结果可知:

(1)编组站调车场尾部停车防溜效果受多种因素影响,如停车防溜器布置方案、线路坡度、勾车方案、勾车溜放速度等因素的变化均会使停车防溜试验结果发生改变,探究停车防溜器布置模式需要综合考虑多种影响因素。

(2)当调车场线路有效长为850 m 时,“1+1”布置方案只有在方案I 情况下,到达第1 台停车防溜器速度为5 km/h 时才能满足停车防溜安全性判别原则,其余情况均不满足停车防溜安全性判别原则;“2+1”布置方案在编组站调车场尾部坡度在-2‰ ~ 1‰范围内时,方案I 和方案II 均满足停车防溜安全性判别原则,尾部坡度大于1‰小于或等于2‰时,方案II中到达第1 台停车防溜器速度为5.5 km/h 时不满足停车防溜安全性判别原则;“3+1”布置方案在方案II中尾部坡度大于1‰小于或等于2‰时,依然可以满足停车防溜安全性判别原则。因此,如果尾部坡度在-2‰ ~ 1‰范围内时,至少需要采用“2+1”停车防溜器布置方案才能满足尾部停车防溜的安全性;如果尾部坡度大于1‰小于或等于2‰时,至少需要采用“3+1”停车防溜器布置方案才能满足尾部停车防溜的安全性。

(3)当调车场线路有效长为1 050 m 时,“1+1”布置方案只有在方案I 时才能满足停车防溜安全性判别原则,方案II 始终存在不满足停车防溜安全性判别原则的情况;“2+1”布置方案在编组站调车场尾部坡度在-2‰ ~ 1.5‰范围内时,方案I 和方案II 均满足停车防溜安全性判别原则,尾部坡度大于1.5‰小于或等于2‰时,方案II 中到达第1 台停车防溜器速度为5.5 km/h 时不满足停车防溜安全性判别原则;“3+1”布置方案在方案II 中尾部坡度大于1.5‰小于或等于2‰时,依然可以满足停车防溜安全性判别原则。因此,若尾部坡度在-2‰ ~ 1.5‰ 范围内时,至少需要采用“2+1”停车防溜器布置方案才能满足尾部停车防溜的安全性;若尾部坡度大于1.5‰小于或等于2‰时,至少需要采用“3+1”停车防溜器布置方案才能满足尾部停车防溜的安全性。

3 结束语

编组站调车场尾部停车防溜安全性是编组站调车作业正常有序开展的重要保障,停车防溜器的布置模式对于停车防溜效果的影响至关重要。目前对于编组站调车场尾部停车防溜器布置模式的研究受现场试验条件的限制,仍有待加强。编组站调车场尾部停车防溜仿真软件的运用,可以有效弥补现场勾车溜放试验的弊端,极大地提高试验效率。通过调整参数变量,将现场试验条件分类,模拟不同工况下的勾车溜放试验,并对仿真试验结果进行分析比较,针对不同的线路条件,提出相适应的停车防溜器布置模式建议,在保障编组站调车场尾部停车防溜安全的同时,还可以为编组站调车场尾部线路设计及停车防溜设备的设计提供理论依据。